氯改性Ni/AlCl3催化烯烃聚合制备基础油润滑油工艺研究

2022-12-21赵晓龙刘海燕孙嘉泽宋寿康于廷云

赵晓龙,刘海燕,孙嘉泽,宋寿康,于廷云

(1.辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001;2.中化泉州石化有限公司,福建 泉州 362103;3.中国石油天然气股份有限公司抚顺石化分公司烯烃厂,辽宁 抚顺 113008)

煤基合成油作为石油资源的补给品对其合理利用十分重要,而且我国聚α-烯烃十分紧缺,因此利用煤基合成油合成聚α-烯烃具有重要战略意义[1-3]。α-烯烃作为煤化工工艺中的重点副产品,在工业生产上被广泛地运用于制取聚α-烯烃润滑油等基本油。合成型烯烃润滑油液态区域较宽,黏度值的稳定性较高,倾点小,黏度系数较高,挥发损失低,所以对烯烃合成油需求量越来越大[4-6]。AlCl3催化剂广泛应用于聚合反应,对原料的选择适应性强、操作简单、成本低[7-8]。综上所述,AlCl3用于煤基烯烃聚合反应制取润滑油是有着极大的前景,也有着很大的挑战。

1 实验部分

1.1 原料

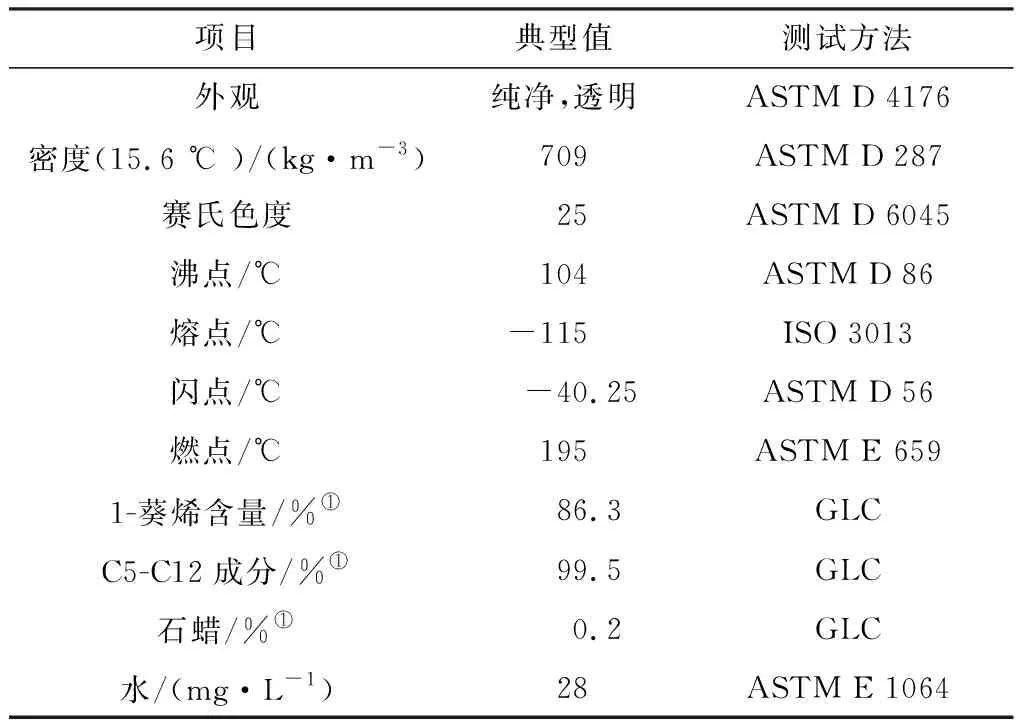

氮气(99.999%);C5-C12烯烃、H3PO4、甲醇、乙醇、丙醇、白土均为分析纯;实验所用C5-C12烯烃购买于沈阳东方润滑油厂,其物化性能见表1。

表1 C5-C12烯烃物化性能Table 1 Physical and chemical properties of C5-C12 olefins

1.2 催化剂制备

配制不同浓度的NiNO3溶液,在90 ℃ 下与AlCl3粉末采用等体积浸渍法浸渍24 h,120 ℃ 下烘干8 h,记为x-Ni/AlCl3,x为Ni浓度。取催化效果最好的一组在室温下氯气吹扫增加其酸活性。命名为Cl-Ni/AlCl3。

1.3 实验方法

在白钢制成的高压反应釜中装入制备的催化剂并在350 ℃ 下进行活化4 h,活化后调制反应温度。将一定质量的C5-C12烯烃由泵打入,氮气保护下,在不同温度、压力等工艺条件下进行聚合反应最终确定最佳工艺条件。测定聚合原油的黏度,并进行蒸馏步骤,然后定量接取原油样,为了分析基础油特性和估计基本油收率,将不能聚合或聚合度不够高的烯烃除去。将相应体积的聚合原油注入蒸馏设备中进行蒸馏,获取产物。

1.4 催化剂活性评价

以基础油收率作为评价催化剂活性指标。收率=基础油体积/原油体积=V/100×100%。

1.5 基础油黏度测量及计算

在40 ℃恒温水浴中采用毛细管黏度计法(GB 265—84)测定润滑油基础油油样运动黏度,毛细管直径0.6 mm。V=C×t,式中的C是黏度计常量(mm2/s),V是油品的流动黏度,t是规定容积的油品流过毛细管所需的持续时间。

1.6 溴价的测定

采用KBrO3-KBr溶剂滴定法测出产品溴价(溴的品质分值计)并以此来计算其不饱和水性,同时溴价越高代表油品稳定性越差。

2 结果与讨论

2.1 工艺条件的探究

图1显示了在10 g催化剂上聚合温度对产品收率的影响。

图1 聚合反应温度对产品收率的影响Fig.1 Influence of polymerization temperatureson the yield of the product

由图1可知,在137 ℃ 时,收率提高到84.6%。从动力学角度,更高的温度会供给更多的热能促进聚合反应的进行,增加化学反应速度,从而增加转化速度和收率;但由于聚α-烯烃润滑油基础油的聚合过程是一种可逆的放热反应,所以随着反应温度的提高,同时,由于温度的升高,分解反应也有所增加,分解为一些小分子,与未反应的原料发生芳构化、异构化等副反应,甚至形成更长链的积碳前驱体堵塞催化剂,阻碍反应物分子与活性位结合,导致收率下降。

所以,聚合反应需要合理控制反应温度,从而达到最佳的反应结果。综上,确定最佳反应温度为137 ℃。

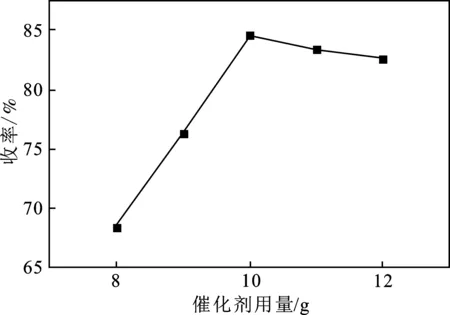

图2显示了AlCl3用量对产物收率的影响。

图2 AlCl3催化剂用量对产物收率的影响Fig.2 Influence of different quality of AlCl3trichloride catalyst on yield

由图2可知,在137 ℃、1 500 r/min转速下,在500 mL反应釜中加入200 mL混合烯烃和不同质量催化剂进行反应。随着催化剂AlCl3的质量逐渐增加,收率逐渐增加,当催化剂质量到达10 g时,此时聚α-烯烃收率增幅较大,收率最大,达到84.6%;当AlCl3质量继续增加时,聚α-烯烃收率增幅较小,收率略有降低。这说明过多的活性中心对聚合反应呈火山型影响。

更多的酸中心会在反应前期生成更多的反应中间体促进聚合反应的进行;但过多的催化剂会使反应物停留时间过长,产物黏度增加,降低了收率。另外,Lewis酸阳离子型催化剂的催化活性受到引发剂用量的限制;在较高催化剂用量情况下,抑制催化剂的催化作用,使聚α-烯烃收率增加趋势变缓。因此说明本反应最适宜的催化剂AlCl3质量为10 g。

图3显示了Ni负载质量分数对产品润滑油溴价的影响。

图3 不同质量分数负载的Ni/AlCl3催化剂对润滑油基础油溴价的影响Fig.3 Influence of Ni/AlCl3 catalysts supported with differentmass fraction on bromine valence of the lube base oil

由图3可知,Ni/AlCl3催化剂中Ni质量分数越大,溴价越低,转化率越高,这说明产物中不饱和烯烃越低。随着Ni含量的增高,烯烃转化率升高,溴价降低。当Ni负载质量分数0.8%时,溴价最低,当质量分数继续增大后,溴价没有明显的变化,这说明此时反应中烯烃分子与活性中心达到饱和。最终确定Ni负载的质量分数为0.8%。

图4显示了聚合反应时间对聚合产物的分子分布以及齐聚度产生影响。

图4 聚合反应时间对收率的影响Fig.4 Influence of polymerization time on yield

由图4可知,当反应时间低于40 min时,聚合反应所得到的产品油的收率随着时间的增加而逐渐提高;当反应时间为40 min时,聚合反应生成的润滑油基础油的收率最大,达到84.57%。而当聚合反应时间超过40 min后,产品收率开始逐渐降低。这主要是因为在反应初期,由于烯烃复合单体的含量较高,且体系黏度较低,以及催化剂存在较多的活跃位点,反应剂能充分地在活性中心上产生聚合反应;但随着停留时间的增长,烯烃单体的含量减少,体系的黏度提高,催化剂活性位点因为失活减少,收率开始降低。因此确定反应时间为40 min。

图5显示了压力对烯烃转化率的影响。采用较大的空速以确保产品完全聚合,以不同的压强开始试验。压力升高可以促进聚合反应正向进行提高烯烃转化率。同时,由于反应在密闭空间下进行,初始烯烃馏分汽化也会导致化学反应压强增加。结果表明,反应压力逐渐增大到4 MPa的过程时,聚烯烃油的收率达到最大;继续增大压力,收率降低。但高压会使生产成本增加,因此综合考虑选择2.5 MPa为最佳工艺条件。

图5 压力对烯烃转化率的影响Fig.5 Influence of pressure on olefin conversion

2.2 氯气改性对产品收率的影响

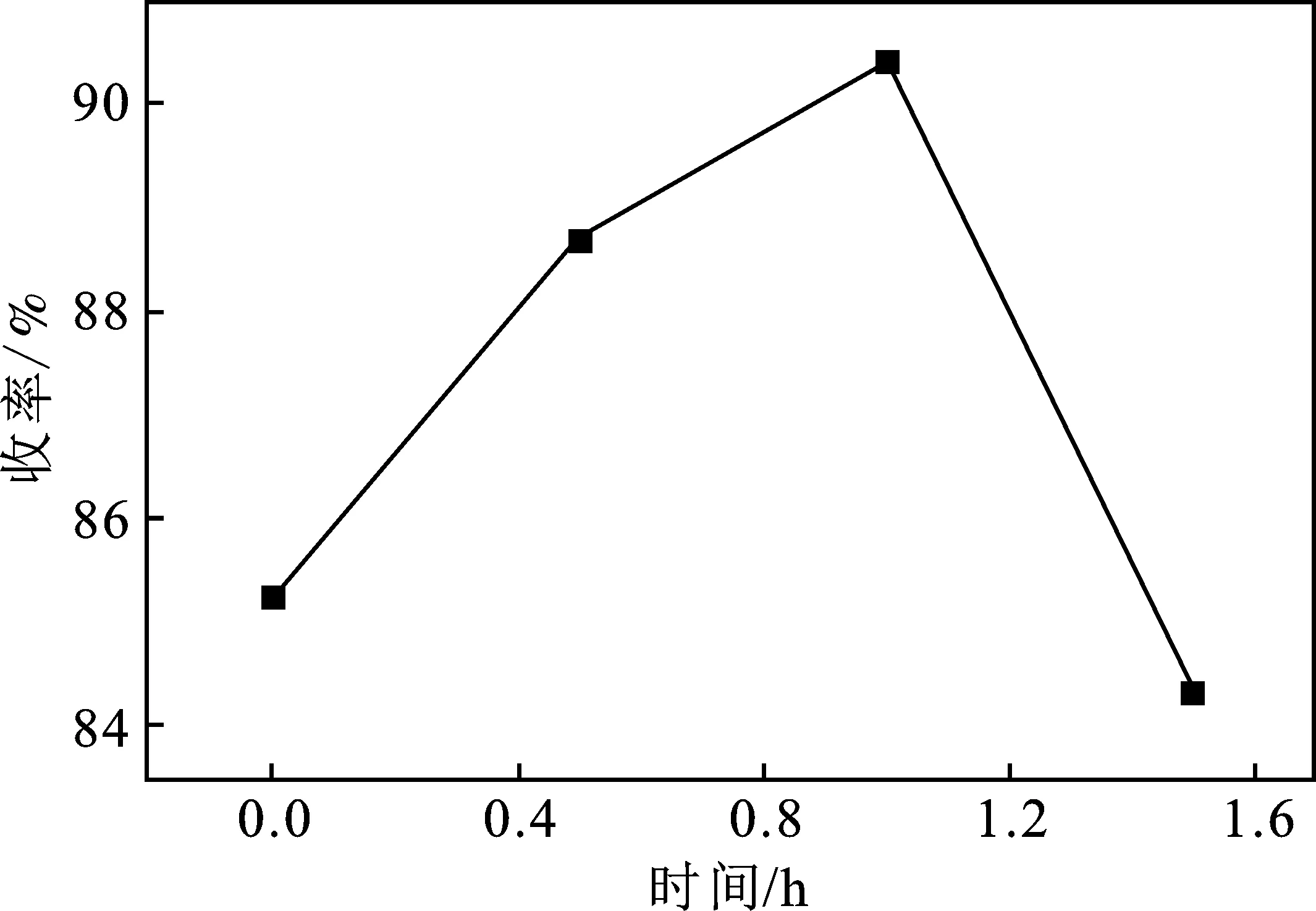

图6显示了氯气改性对产率的影响。

图6 氯气处理时间对收率的影响Fig.6 Influence of chlorine treatment time on yield

由图6可知,氯气改性对产率有所提高。这是由于在氯气氛围下,AlCl3催化剂的酸强度有所增强,促进了聚合反应中间体的生成,从而提高产率。但过多的氯气改性会造成分子停留时间过长,生成过多积碳,从而导致催化剂寿命降低。最终确定氯气处理1 h时催化剂催化性能最佳。

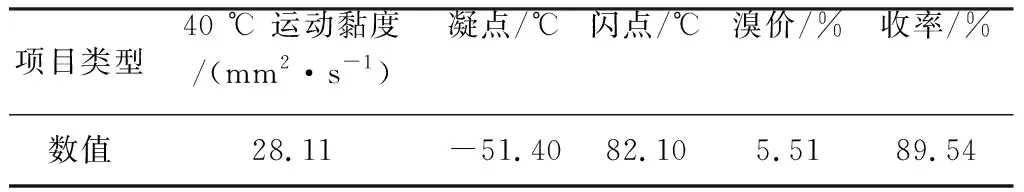

在最佳工艺条件下,最终产出的烯烃润滑油基础油性能见表2,各项性能指标均良好。

表2 合成基础油的性能Table 2 Properties of synthetic base oils

3 结论

本文制备并评价了不同Ni负载量的Ni/AlCl3催化剂,并用氯气进行改性增加其酸活性,最终确定:Ni/AlCl3催化剂Ni质量分数0.8%,137 ℃,40 min,2.5 MPa,氯气预处理1 h为最佳工艺条件。最终得到合成油品40 ℃时的运动黏度 28.11 mm2/s,凝点-51.40 ℃,闪点82.10 ℃,溴价5.51%,收率为89.54%。与其他润滑剂相比,实验制备的聚烯烃润滑油基础油具有黏度指数高,闪点温度比较高,凝点比较少,溴价比较低,并且生成效率比较高等的优势。根据以上各种技术指标,可判断其工艺条件能够用于制造优质润滑剂。