基于CATIA有限元分析的工装优化设计

2022-12-21刘莹苹王庆涛杨忠德邢进鑫冷冶

刘莹苹,王庆涛,杨忠德,邢进鑫,冷冶

(1.大连创新零部件制造公司,辽宁 大连 116620;2.大连华锐重工集团有限公司,辽宁 大连 116041)

0 引言

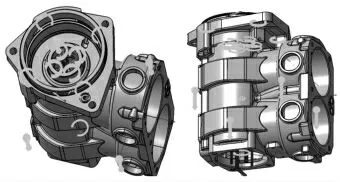

在设计工装夹具时,待加工零件定位和夹紧的设置很重要,对于加工的质量、可靠性、稳定性及工装的使用寿命起着关键的作用。定位和夹紧的位置,直接影响尺寸和公差参照基准是否合理、零件变形可否避免。如果夹紧力过小,加工中不能有效夹紧零件,会造成加工振动,甚至造成脱件;如果夹紧力过大,会使零件夹紧变形,在撤掉夹紧力后出现变形回弹、零件超差。本文以数控立车车削箱体直口密封槽的工装为例,以箱体零件为分析对象,基于CATIA有限元分析的基本流程对夹具定位和夹紧进行分析和优化。

1 三维模型初步设计

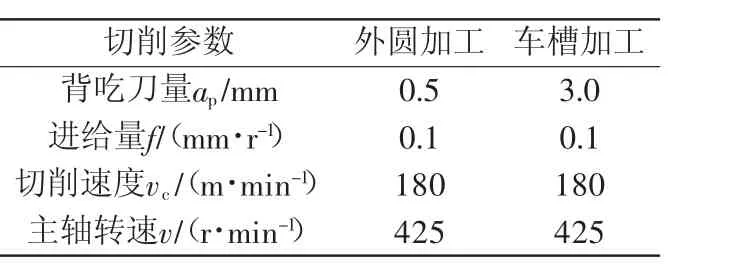

首先完成箱体零件和工装组件的初步三维模型设计,然后对箱体进行材料设置,材料为HT250,其材料特性参数在[1]中设置,总结零件材料特性参数、刀具参数、零件加工尺寸和公差要求信息(如表1)。零件材料特性参数为:弹性模量为120 GPa,泊松比为0.291,密度为7350 kg/cm3,热膨胀系数为1.04×10-5℃-1,屈服强度为310 MPa,抗拉强度250 MPa,硬度为180~225 HB(取225 HB),零件槽宽为4.8 mm,槽深单边为2.7 mm,对直口外径同轴度为0.1 mm。选用刀具参数为:京瓷刀片,PVD涂层硬质合金,型号为GBA43L300,刀宽为3 mm,前角为12°,主偏角为80°,刃倾角为0°,直口外径为135 mm,底径为129.6 mm,粗糙度为Rz12.5 μm。

加工槽的尺寸、公差、表面质量等要求如图1所示。加工设备采用立式数控车床,加工刀具为切槽车刀,刀片材料为硬质合金,加工路线如图1所示,先切槽宽3 mm,然后退刀,下移刀1.8 mm 再切槽,在槽底回切实现槽底直径φ129.6 mm平滑,最后退刀,完成切槽。加工参数如表1所示。

表1 切削工艺参数

图1 加工槽尺寸、公差要求和加工路线

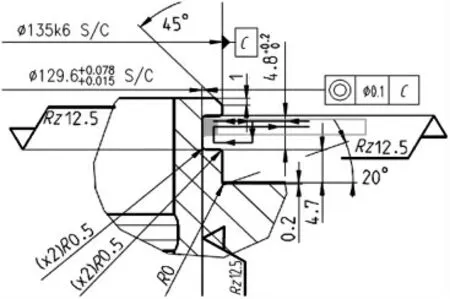

为此工序设计夹紧工装,初步方案如图2左图,箱体后端面由定位套端面定位,φ86 mm后轴孔由定位套轴限位,φ42 mm前轴孔由胀套实现自定心胀紧,胀紧力为主要夹紧力。考虑到在零件加工的高速旋转中胀紧力不足会造成无法正常加工,增加了左右辅助支撑,支撑点设置在水道孔位置;增加了缸筒面支撑来抵消零件几何形状造成的自身重心偏离影响;增加了配重块,并经CATIA属性中质量惯性中心计算,保证工装质心在回转中心上。

图2 工装设计初步方案

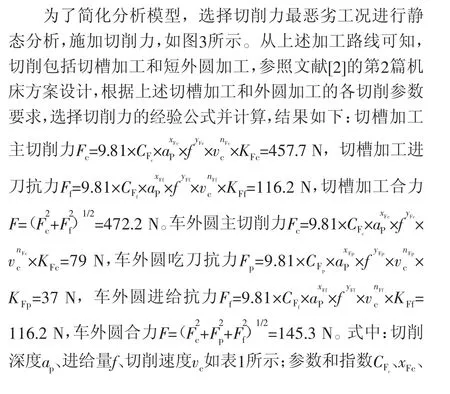

2 划分网格、施加约束和载荷

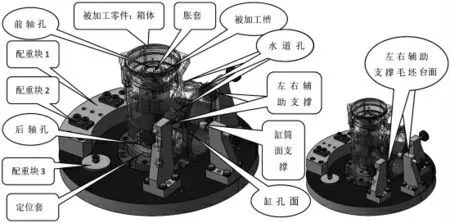

完成模型后进入创成式结构分析模块,引入箱体零件数模,进行网格划分,施加约束和载荷。

2.1划分网格

2.2 施加约束

图3 施加约束和荷载

在此说明一下,在工装夹紧后约束4和5以支撑力和压紧力的形式施加到箱体上,这3个力是有初始大小的预紧力,但是零件随工装运转起来后,这3个力大小和方向会周期性变化。只要是在螺纹预紧力范围内可以认为是约束,不产生位移和变形。

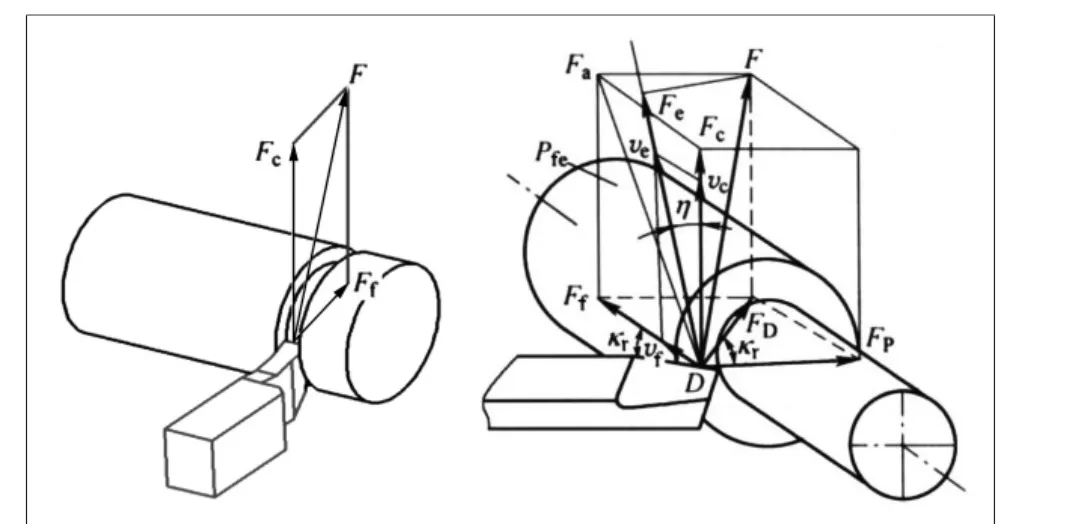

2.3 施加载荷

图4 切槽和外圆切削时的分解力

其中摩擦力、旋转惯性力是经常被忽略的,需要注意。载荷1、2、5、6、7需要计算,下面对各力进行详细计算。

2.3.1 计算胀套胀紧力和摩擦力

油缸拉动拉杆,拉杆顶端与胀套内孔有配对倒锥面,拉杆下移撑开胀套上的夹爪,夹爪外圈12 mm长度胀紧箱体φ42 mm孔。初步设定油缸拉力为2 MPa(1.5~3.5 MPa),传递到零件上为胀套胀紧压强2 MPa,则胀套对φ42 mm孔正压力(即胀紧力)FN=2×π×42×12=3166.725 N。取摩擦因数μ=0.25,则胀套处的扭转摩擦力Ff1=μ·FN=0.25×3166.725 =791.68125 N,产生的摩擦转矩Mf1=Ff1·r=791.68125×42÷2=16.63 N·m。

胀紧力和摩擦力分别以正压力和扭转阻力的方式施加在箱体φ42 mm孔、12 mm长的圆环上,并不是施加在孔径全长上,此处创建12 mm长而薄的圆环凸台受力。

2.3.2 计算后端面摩擦力

取摩擦因数μ=0.25,则箱体后端面与定位套的摩擦力Ff2=μ·G=0.25×9.8×10.09=24.7205 N,Mf2=Ff2·r=24.7205×52.2=1.29 N·m。

摩擦力以扭转阻力的方式抵消切削力产生的转矩,后端面和φ86 mm孔面上对箱体零件的其他作用力以约束的形式表达。

2.3.3 计算切削力及其产生的转矩

综上,进行切槽加工时切削力最大,只要工装的定位、夹紧满足此时要求,就满足整个工序的需要。

切槽力产生的转矩[3]M=Fc·L=457.7×135÷2=30.89 N·m。

胀套摩擦阻力矩为16.63 N·m,后端面的摩擦阻力矩为1.29 N·m,仍需要12.97 N·m由左右辅助支撑承受。如图2左图所示,工装辅助支撑的力臂长为110 mm,支撑力FM=12.97÷110=117.9 N。此处手动拧紧,取安全系数A=1.7,需要手的拧紧力矩[3]Mh=0.5FM·A·d·μ=0.5×117.9×1.7×12×0.2=0.24 N·m。

假设一般工人提供的单手指力78.4~147 N,取为98 N;手柄直径为32 mm,则螺杆的顶紧力矩Mh=98×32=3.136 N·m。能够提供的顶紧力[3]为Fh=2Mh/(d·μ)=2×3.136÷(12×0.2)=2613.3 N。

手动拧紧能提供的预紧力远大于需要的支撑力,手动拧紧力矩不小于0.24 N·m即可满足需要。将上述计算的力添加到载荷设置的对话框中,完成分析模型的网格划分,以及约束和载荷的施加。

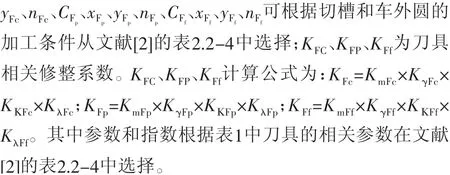

3 进行求解计算和后处理设置

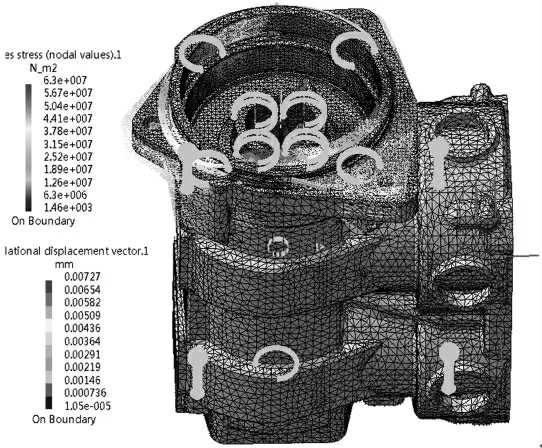

图5 求解结果(应力和位移云图)

图5中,最大应力为63 MPa,最大变形量为0.007 21 mm,出现在刀具的切削点。考虑到立车设备的定位精度、工装的定位精度、刀具加工误差等,切削力造成的变形能够满足零件尺寸和形位公差要求。

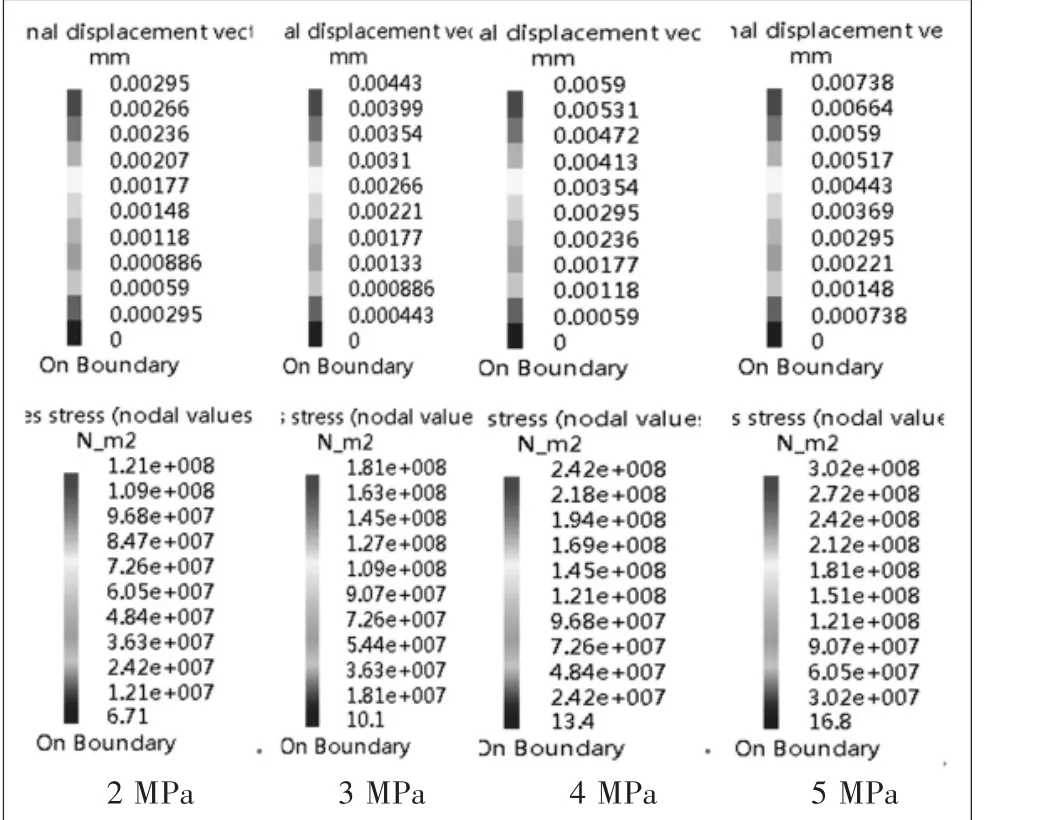

现对胀紧力进行分析,排除其他约束和载荷的影响,单施加后端面固定和胀套胀紧力,分析在压强2~5 MPa不同载荷下,箱体零件的应力和变形量如图6所示。并且胀套胀紧力造成的零件变形量和应力状态还可以在材料的允许应力和变形的基础上调整。如果设备也允许,可以考虑加大胀套胀紧力,来尽量抵消切削力产生的转矩,合理分配主夹紧力与辅助夹紧力。

图6 胀套压强2~5 MPa下应力和应变

图7是辅助支撑下移施加在毛坯台面时求解的结果,可见最大应力为63 MPa,最大变形量为0.007 27 mm。与图5辅助支撑施加在水道孔端面时比较可得:支撑点接近切削位置会降低变形量,但变化微小。支撑点越高,装卸零件越不方便,支撑座刚度也会降低,并且需要避免损伤水道孔已加工端面,因此考虑将辅助支撑下移到毛坯面,工装调整如图2中右图所示。

图7 辅助支撑下移求解结果(应力和位移云图)

4 分析中存在问题

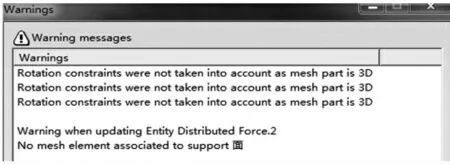

4.1 旋转约束施加问题

施加转矩时多次出现图8中前3条警告(译为“3D网格没有考虑旋转约束”)。3D网格的单元节点没有转动自由度,只有3个平移自由度。如果把旋转边界条件或载荷设置到3D单元的节点上,转矩不会向其它单元格传递。在此主要遇到两种情况:1)切削力集中施加到某点上,求解时出现此警告;2)施加完2.3节中第5项和第6项载荷,没有施加第7项载荷,求解时出现此警告。

图8 警告界面

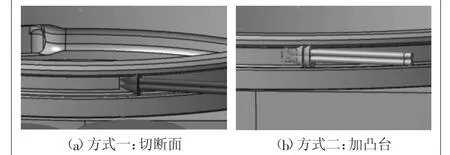

4.2 切削力的施加方式

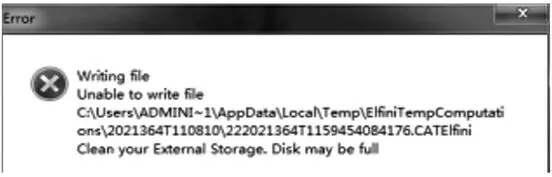

延续4.1节问题的第一种情况,切削力施加在网格单元节点上出现警告,图9给出2种解决方式:1)方式一。根据加工工艺参数模拟切断面,在切断面上施加载荷。此方法解决了上述警告,但是又出现了图8中后2条警告,所以要局部细化网格,调整切槽加工的进给量为0.1 mm/r,网格要细化到小于0.05 mm,方可解决问题。但是网格过密会出现计算量大,运算速度慢,对于一般计算机会出现图10所示运算空间不足警告。2)方式二。在切削点位置创建一个小凸台,在凸台上施加切削力。此种解决方法不需要额外细化网格,但不及方式一更贴近实际情况。

图9 切削力施加方式

图10 运算空间不足警告

4.3 模型系统不平衡

如果只施加2.3节中第1项~第4项载荷,计算时会出现图11所示的模型系统不平衡警告。分析得出忽略了摩擦力,增加φ42 mm孔与胀套的摩擦力矩、后端面与定位套的摩擦力矩和切削力产生的转矩,再进行求解,警告解除。如果在2.2节的约束和2.3节的载荷中去掉左右辅助支撑约束和缸孔端面辅助压紧约束,也会出现图11所示的警告,可见辅助支撑不可或缺,正好校验了上述计算中得出的如果油缸施加2 MPa拉力,还有12.97 N·m的转矩需要辅助支撑提供。

图11 模型系统不平衡警告

5 优化工装的定位和夹紧

综上分析,优化建议如下:1)在设备允许的基础上可适当加大胀套胀紧力来提高主夹紧力,如增加拉杆的拉力,增大接触面积,增大摩擦因数;2)辅助支撑的位置从水道孔端面下移到毛坯台面上,如图2中右图所示;3)增加定位套与箱体零件后端面的接触面积,增大摩擦因数;4)手动拧紧辅助支撑和缸孔面压块时,要保证手动拧紧力矩不小于0.24 N·m;5)合理分配抵消切削力矩的胀套摩擦阻力矩、辅助支撑的限位力矩和后端面摩擦阻力矩。

6 结语

采用上述分析结果指导工装的设计优化,可使工装在零件的切槽加工时稳定可靠,切削变形量小,切削中无振动,便于操作。优化后的工装制造完成后,进行小批量试加工,满足上述要求。经测量,槽尺寸、表面质量和形位公差满足设计要求。分析过程中边界条件的设置与实际情况是否吻合,是影响计算结果准确性的关键因素,要合理地施加约束和载荷,结合软件知识准确地表达边界条件。