高温磷化槽液的质量控制

2022-12-20黄天勇黄红武

黄天勇, 毛 喆, 黄红武

(航空工业郑飞公司,河南 郑州 450005)

磷化处理能使制件表面生成磷酸盐膜,该膜孔隙率较高,可达表面积的2%[1],故磷化处理常作为制件涂装的前处理方式。对于30CrMnSiNi2A和40CrMnSiMoVA这两种超高强度钢,其强度σb分别为1665±100 MPa和1860±100 MPa,如果表面处理采用电镀,容易引起氢脆,因此通常采用磷化这种析氢低的表面处理方式作为涂装前处理。磷化处理一般按处理温度划分为高温、中温和常温三种类型,其中高温磷化膜层的耐蚀性、结合力、硬度和耐热性较中温和低温磷化好,且磷化速度快,在生产中广泛应用。磷化槽液质量是保证零件磷化品质的前提,但在日常磷化处理中,常因磷化槽液质量不佳而造成制件磷化后不合格。因此,加强磷化槽液的质量控制是十分必要的。

1 高温磷化

1.1 工艺参数

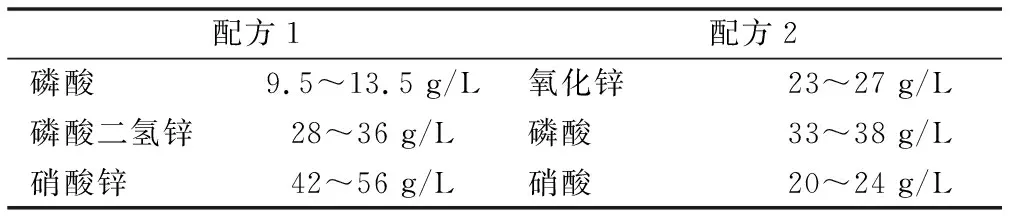

参照标准HB/Z 5080—1996《钢铁磷化工艺》中高温磷化的工艺方法,具体高温磷化槽液成分见表1。

表1高温磷化溶液成分

这两种配方最终配置后的溶液成分相同,其中配方2的化学方程式为:

ZnO+2HNO3=Zn(NO3)2+H2O

(1)

ZnO+2H3PO4=Zn(H2PO4)2+H2O

(2)

槽液配置后,主要控制其总酸度和游离酸度,总酸度为60~75点,游离酸度为12~15点,保证总酸度和游离酸度的比值在5~6之间。高温磷化的工作温度为92~98 ℃,处理时间为10~20 min。

1.2 磷化原理

磷化反应是一个复杂的化学或电化学过程。在许多文献资料中有关磷化处理的分子反应式的介绍各不相同,并没有统一的说法[2]。目前,普遍认同的观点是磷化过程由四个步骤组成:

1)磷化槽液和金属接触界面的H+浓度因二者发生反应而降低;

2)NO3-作为促进剂可加快H+浓度的降低;

3)进行磷酸的三级离解;

H3PO4→H2PO4-+H+→HPO42-+2H+→PO43-+3H+

(3)

4)磷酸盐沉淀结晶为磷化膜。

当金属表面离解出的PO43-与溶液中(金属界面)的金属离子Zn2+、Fe2+达到溶度积常数Ksp时,就会形成磷酸盐沉淀。反应式如下:

2Zn2++Fe2++2PO43-+4H2O=Zn2Fe(PO4)2·4H2O↓

(4)

3Zn2++2PO43-+4H2O=Zn3(PO4)2·4H2O↓

(5)

2 槽液配置

2.1 原材料

标准HB/Z 5080—1996对配置槽液所用的水要求为标准HB 5472《金属镀覆和化学覆盖工艺用水水质规范》中A类水,即去离子水。磷化槽液主要控制的有害杂质有Cl-和SO42-,在制件磷化过程中Cl-和SO42-吸附在磷化膜中,造成磷化膜抗蚀性下降,这两种离子含量一般控制在不大于0.5 g/L。标准HB/Z 5080—1996对配置高温磷化溶液所涉及的化学试剂磷酸、硝酸、氧化锌、磷酸二氢锌均要求为工业级,但考虑到磷化槽液长期使用,所用的化学试剂尽可能采用化学纯试剂,可避免生产中因调整试剂而逐渐造成杂质含量累积的风险。

2.2 配置方法

采用配方一配置槽液时,先在槽内加入一半体积的去离子水,再按配比将磷酸溶于水中,然后依次加入配比的磷酸二氢锌和硝酸锌,最后加入去离子水至规定液面。在此过程中,磷酸二氢锌和硝酸锌应先用水溶解再加入槽中,不可直接加入,否则会造成部分药品不能完全溶解而沉淀在槽底。

采用配方二配置槽液时,先按配比将氧化锌用水调成糊状,在不断的搅拌下,缓慢加入硝酸;然后继续搅拌,按配比逐渐加入磷酸,溶解后倒入槽中;最后加入去离子水至规定液面。需要注意,加入硝酸和磷酸的顺序一定不能错。若先加入磷酸,会造成槽液中生成过量的磷酸二氢锌,缺少游离态PO43-,在磷化过程中会导致反应很快停止,造成磷化膜无结晶;但也不能同时加入硝酸和磷酸,因为在磷酸的作用下,硝酸的挥发性会加强,从而导致实际参与反应的硝酸要比计算量少。

除此之外,高温磷化槽液配置好后,还应进行以下操作:

1)煮沸。将槽液煮沸0.5~1 h,以保证溶液中各类药品溶解和反应充分;

2)增加铁离子。将一定数量的干净铁板放入磷化槽中,新配置的槽液为白色,待溶液变至稳定的棕绿色或棕黄色后取出铁板;

3)槽液调整。将槽液成分分析后,进行槽液调整,待试生产合格后,方可进行批量生产。

3 槽液分析

3.1 取样

槽液分析时,所取样品必须具有代表性,才能反映整个槽液真实成分。否则,无代表性的分析数据,不仅不能解决生产问题,还会给实际工作造成严重的混乱[3]。因此,对磷化槽液进行取样时,应规范操作步骤,加强日常监督[4]。在取样过程中,要保证磷化槽温度在92~98 ℃范围内,待磷化槽液面与工作时水平面标记线平齐时,然后用取液管选取槽内均匀分布的5~8个点进行取样,再将所取溶液混合均匀。这样即可保证所取溶液能反映槽液工作时的真实状况,分析数据也具有代表性。

3.2 分析

标准HB/Z 5080对磷化槽液分析的主要内容为总酸度和游离酸度,按需对Cl-和SO42-两种主要有害杂质进行分析。在槽液分析时,应注意以下两点。

1)总酸度和游离酸的分析结果为近似值。

测定总酸度和游离酸度的方法,是用NaOH标准溶液对所取磷化槽液样品进行酸碱滴定。因磷酸为三元酸,在溶液中将分为三级进行逐级解离,第一级容易分解,第二级分解与第三极分解率都以10的幂次方在递减。因此,在滴定过程中,理论上存在三个滴定终点,具体方程式如下:

H3PO4+NaOH=NaH2PO4+H2O

(6)

NaH2PO4+NaOH=Na2HPO4+H2O

(7)

Na2HPO4+ NaOH=Na3PO4+H2O

(8)

以上三个反应都完成则测定的是总酸度,第一个反应测定的为游离酸度,滴定中常用指示剂或电位滴定来确定滴定的反应终点。其中,电位滴定是利用在某PH值适宜的范围内滴定曲线的突跃来确定滴定终点,终点判定更敏锐;指示剂则是利用在某PH值范围内,通过目视观察指示剂变色确定终点,敏锐性受操作人员因素影响大,容易偏离滴定终点。不论电位滴定还是指示剂滴定,第一级滴定在PH值为3.1~4.4时发生突变;第二级反应在PH值为8.3~10时发生突变;而对于第三级反应,滴定所发生的酸碱平衡反应缓慢,同时滴定终点PH值变化小,电位滴定曲线突跃迟缓,不易确定终点,另外第三级滴定也无灵敏的指示剂而无法进行准确测定其化学计量点。故此,在槽液分析中,实质上只能对前二级反应的两个终点进行测定。

另外,除游离磷酸外,在磷化溶液中还有大量磷酸盐,如Zn(H2PO4)2,会在不同酸度下水解产生沉淀,影响测定结果。故此,目前的滴定分析方法只能近似测定出溶液中游离酸度和总酸度。

2)是要定期分析槽液中其他成分。

新配槽液中各成分按配比进行添加,按标准HB/Z 5058分析游离酸和总酸度是可行的。但在长期生产中,会因槽液挥发、工作中带出或补加单一药品调整槽液,造成槽液中部分化学成分缺失。若只分析总酸度和游离酸度,即使其含量及比值符合要求,也会因槽液其他组分含量不足而导致磷化质量不高。在实际工作中,曾出现磷化后膜层结晶局部粗糙案例。复查操作过程发现,槽液游离酸为13点、总酸度为67点,均符合工艺要求;但在复查该磷化槽液补加化学试剂记录时,发现半年内该槽液通过补加Zn(H2PO4)2提高总酸度,补加磷酸提高游离酸度,偶尔补加氧化锌降低游离酸度,但一直没有NO3-的补充。通过补加一定量的硝酸锌后,磷化膜结晶均匀性得到提高,局部粗糙得到改善。

在磷化槽液中,NO3-起促进剂的作用,可在金属表面产生阴极去极化作用,使金属表面H+浓度降低,促进磷酸的离解。槽液中若缺少NO3-,则会造成磷化过程中制件各部位反应速度不一致,磷化膜的致密性差,产生局部粗糙。

由此可见,定期对槽液成份进行分析是十分必要的。常用P2O5含量代表溶液中可用于成膜的主盐含量,每1 g的P2O5相当于1.65 g的H3PO4(85%),或相当于1.87 g的Zn(H2PO4)2[5]。应将对槽液全面分析的要求纳入工艺文件,工艺文件按规定进行编制、校对、申签等流程[6],并明确分析内容和周期,可有效保证各类人员按规定进行履责。一般规定每半年对槽液中P2O5、Zn2+、Fe2+、NO3-进行全面分析。分析方法如下:

a)P2O5:采用EDTA滴定法,即在过量氨水条件下,氯化镁与NO3-发生反应,生成磷酸铵镁沉淀。将沉淀溶解于盐酸,调整PH值为10,以铬黑T为指示剂,以EDTA滴定Mg2+的含量,从而计算出P2O5的含量。

b)Zn2+:以二甲粉橙为指示剂,用EDTA直接滴定。

c)Fe2+:用高锰酸钾滴定,反应式为

5Fe2++MnO4-+8H+=5Fe3++Mn2++4H2O

(9)

d)NO3-:用重铬酸钾滴定法,加入氢氧化钠使溶液呈碱性,沉淀Fe元素,然后加入硫酸将溶液酸化至PH值为2,加入硫酸亚铁铵和NO3-反应,即

NO3-+3Fe2++4H+=3Fe3++NO↑+2H2O

(10)

多余的硫酸亚铁铵以PA酸为指示剂,用重铬酸钾滴定。

4 槽液维护

4.1 分析调整

由于高温磷化槽液温度高,溶液蒸发量大,常需补水调整液面[7]。零件磷化的槽液分析总酸度和游离酸度周期可定为2天,每半年对槽液中P2O5、Zn2+、Fe2+、NO3-进行全面分析。在日常补加化学试剂时,应考虑槽液中各种离子的均衡补充。总酸度是用来控制主盐磷酸二氢锌的含量,在磷化过程中,由于消耗和水解,槽液的总酸度会不断下降,应及时调整补充。通常加入磷酸二氢锌1~1.2 g/L,总酸度可提高约1点;加入硝酸锌2~2.2 g/L,总酸度可提高约1点。在总酸度的调整上,不能只添加一种化学试剂,应综合考虑添加,才能保证槽液成份不出现比例失调。

4.2 补充化学试剂和水

高温磷化过程中,钢铁零件与磷化液会发生强烈的化学反应,随着磷化零件数量的增加,槽液的化学成分会逐步消耗,容易导致有效成分的比例失调,不利于高质量磷化膜层的形成。因此在磷化过程中应加强槽液分析,及时记录槽液的生产情况,分析、判断槽液中各化学成分的比例是否合适,调整槽液至最佳比例,保证磷化槽液的高效运行,同时可获得高质量的磷化膜层。

在磷化过程中,还应仔细观察磷化槽液液面下降情况,以少量多次的方式及时补通去离子。一方面可以避免槽液温度的急剧变化,另一方面可以避免槽液中化学成分浓度的急剧变化,保障磷化膜层的均匀性。

4.3 合理排产

在磷化过程中,钢铁零件与磷化液会发生多种化学反应,其中包含了NO2-将Fe2+氧化成Fe3+而自身被还原为NO的反应:

Fe2++NO2-+2H+=Fe3++NO+H20

(11)

以及生成的NO与Fe2+进行络合形成稳定的深棕色络离子的反应:

Fe2++NO=[Fe(NO)]2+

(12)

若连续进行磷化生产,受高温磷化槽液中酸浓度低的影响,Fe2+不能及时被氧化成Fe3+,进而生成大量在高温磷化条件下相对稳定的[Fe(NO)]2+络合物,会使磷化槽液变黑。一旦出现磷化槽液变黑,应当停止生产,将槽液静置一段时间后,槽液中[Fe(NO)]2+会分解并溢出NO:

[Fe(NO)]2+=Fe2++NO↑

(13)

生成的Fe2+为浅绿色,使得磷化槽液恢复原有的绿色。为此,可采取对磷化生产进行合理计划与排产,避免形成黑色槽液导致磷化膜层质量下降。

4.4 定期清理磷化渣

磷化过程中,当磷酸消耗较大导致槽液酸度降低时,会生成白色沉淀物FePO4,俗称磷化渣,沉积在槽底。磷化渣的存在,会导致磷化过程中磷化膜吸附沉淀物,造成磷化膜结晶粗糙,并吸附沉淀物造成磷化膜出现白色挂灰。高温磷化成膜反应中,磷酸更容易被消耗,易于生成磷化渣。为此,应每周清理一次槽内的磷化渣。有条件的可采用不锈钢过滤筒进行过滤,也可将槽液在室温下静置一夜后,将槽上部清液抽去,再对槽底磷化渣进行清理。

5 结语

高温磷化以其低氢脆敏感性和较好膜层性能,被广泛用于超高强度钢的表面处理。而磷化在接近溶液沸腾状态下进行,水分的蒸发和磷化反应会消耗掉部分化学试剂,引起槽液成分变化,影响磷化膜的形成和膜层的质量。因此在磷化生产过程中,通过加强槽液成分的分析和及时补充化学试剂,稳定槽液中有效成分的合理比例,同时对生产合理排产和及时清理槽液的沉渣,将有利于在零件表面获得质量稳定、性能优异的磷化膜层。