真空渗碳工艺分析与优化

2022-12-20廖庚峰胡立嵩万里鹏熊路兰李彩虹

廖庚峰,胡立嵩,吴 宁,万里鹏,熊路兰,李彩虹,漆 诚

(江西洪都航空工业集团有限责任公司,江西 南昌 330095)

传统可控气氛渗碳存在渗碳周期长、表面内氧化和清洁度差等缺点[1-2]。与传统可控气氛渗碳相比,真空低压渗碳具有工艺灵活、生产成本低和环保等优点。真空低压渗碳后工件表层奥氏体中碳浓度能快速饱和,克服了普通气体渗碳的缺点,具有渗层均匀性好、渗层组织优良、表面碳浓度波动性小、自动化程度高和环境污染少等特点[3-5]。

为了精确控制真空渗碳过程,目前多依据Harris关系式或渗碳设备配备的渗碳专家模拟软件对渗碳过程进行计算模拟。根据Harris关系式(1)、(2)可确定总渗层深度(d)、总渗碳时间(t)、表面碳浓度(C)、强渗时间(tc)和扩散时间(td)[6];同时,利用渗碳专家模拟软件,只要输入相应的参数,即可模拟出表面碳浓度、浓度梯度、总渗碳深度等信息。

(1)

式中:T为渗碳温度(K);t为渗碳时间(h)。

(2)

式中:C为渗碳要求达到的表面碳含量;C0为强渗期结束时的表面含碳量;C1为心部碳含量。

目前,研究者对真空渗碳热处理过程数值模拟进行多方面的研究,并取得了一些成果[7-10]。但由于真空低压渗碳工艺过程复杂,影响因素较多(如渗碳温度、脉冲周期、气氛流量与压力、扩散温度与时间等),模拟结果与实际结果存在一定差距,仍需根据生产实际进行调整和优化。因此,本文利用Harris关系式、VacCard真空渗碳模拟软件及生产数据对真空渗碳工艺进行分析与优化,为真空渗碳的实际生产提供参考依据。

1 试验材料与方法

1.1 试验材料

试验材料为12CrNi3A、18Cr2Ni4WA和20钢,其化学成分见表1。

表1 试验材料的化学成分(质量分数,%)

1.2 试验方法

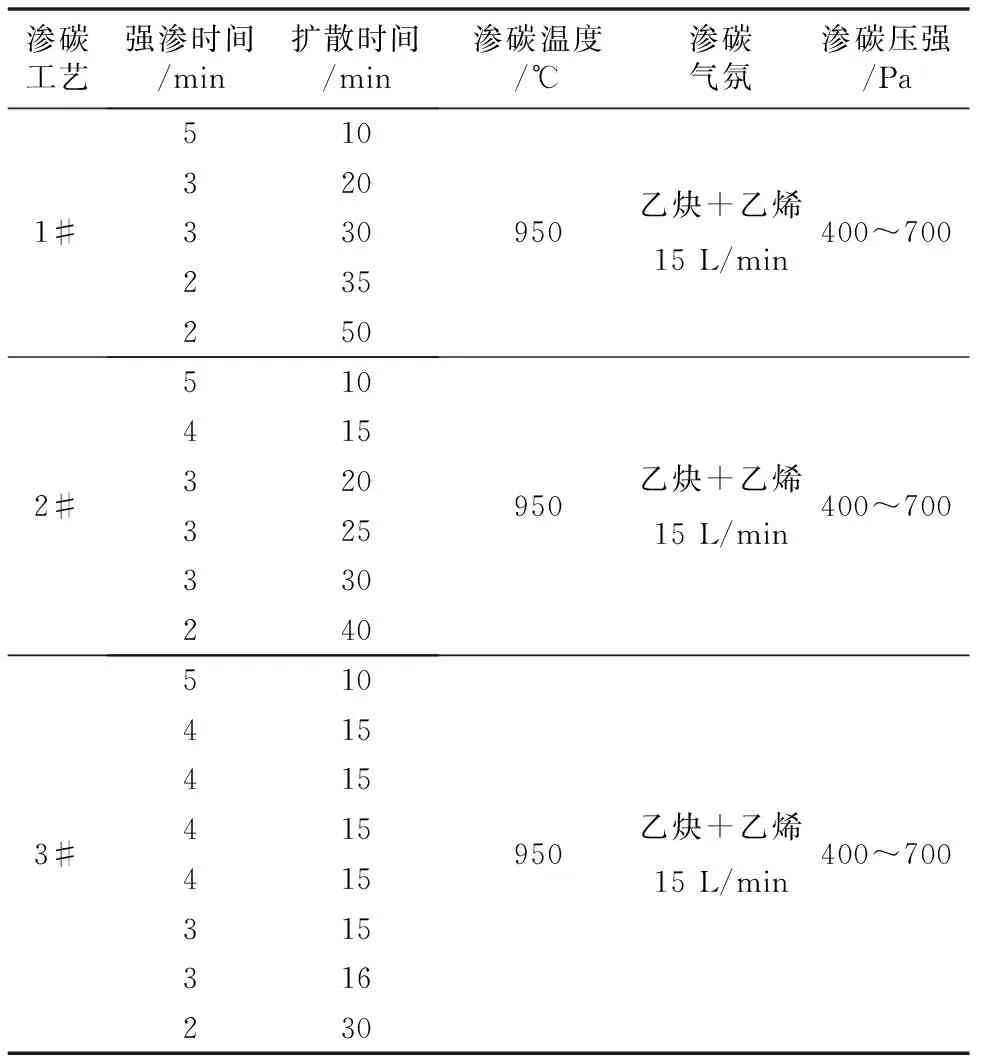

采用2.0VP-4035/36N型卧室真空渗碳炉进行渗碳处理,真空渗碳工艺见表2,分别采用Harris关系式和VacCard真空渗碳模拟软件对渗碳工艺进行计算与分析。渗碳后热处理工艺见表3、表4。参照标准HB 5493—2011《航空钢制件渗碳、碳氮共渗渗层深度测定方法》和标准HB 5492—2011《航空钢制件渗碳、碳氮共渗金相组织检验标准》,采用HVS-1000A显微硬度计、HR-150A洛氏硬度计、LEICA DMI5000M金相显微镜对试样的渗碳深度、表面碳浓度、硬度和微观组织进行测试和分析。

表2 真空渗碳工艺

表3 渗层深度的热处理状态及工艺

表4 渗碳后的热处理工艺

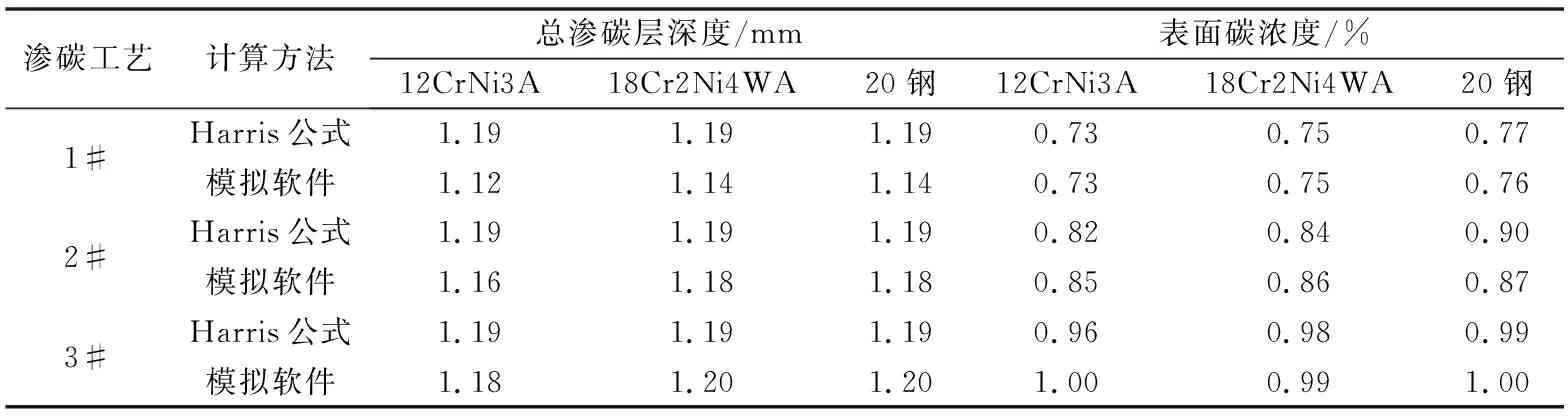

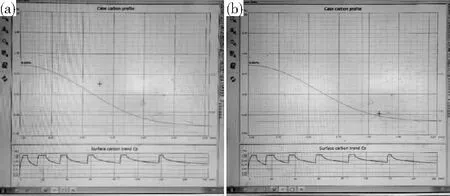

1.3 真空渗碳模拟计算

采用Harris关系和VacCard真空渗碳模拟软件,分别计算不同渗碳工艺下三种材料的总渗碳层深度和表面碳浓度,结果见表5。12CrNi3A、18Cr2Ni4W钢采用2#渗碳工艺中的渗碳模拟效果见图1。真空渗碳采取饱和值渗碳法,总渗碳层深度和表面碳浓度主要与渗碳温度、渗碳时间、合金元素及富化率等因素有关,由于工艺试验采取小面积试样,因此可不考虑富化率的影响。另外,Harris关系式中没有考虑合金元素这一变量,因此总渗碳层深度和表面碳浓度的计算结果与渗碳模拟软件模拟结果略有差别,且表面碳浓度与渗碳脉冲中的强渗、扩散比值有关。碳的扩散系数与渗碳温度、奥氏体碳浓度及合金元素的种类和含量有关,在同一渗碳温度下,渗碳因子与炉气碳势(Cp)和钢的原始成分间的定量关系为:

klnA=-1.5139+0.8414[C%]+0.0348[Cr%]+0.0468[Mn%]+0.0407[Mo]-0.0317[Ni%]+ 0.004[W%]+0.6722Cp[11]

(3)

由式(3)可知,不形成碳化物的元素会降低渗碳层深度,而形成碳化物的元素可增加表面碳浓度和渗碳层深度。

表5 渗碳层深度和表面碳浓度

(a) 12CrNi3A; (b) 18Cr2Ni4WA图1 2#渗碳工艺下VacCard软件模拟计算结果Fig.1 Simulation calculation results of VacCard software under 2# carburizing process

渗碳过程中的碳浓度梯度分布是否理想,在渗碳模拟效果图中可以进行经验计算。根据经验公式XR=0.4X,CR=CS-0.1,分析渗碳浓度分布曲线分布是否理想,X为有效硬化层深度,CS为表面碳浓度[12]。有效硬化层深度处含碳量也可以通过经验进行估算,HRC=30+C%×50%+2(95%马氏体硬度),HRC一般取值52.5 HRC,合金钢在此基础上还应计算合金元素固溶强化硬度,合金元素越高,含碳量越低。例如18Cr2Ni4WA钢渗碳时的有效硬化深度处含碳量为0.30%,低碳钢渗碳时的有效硬化层深度处含碳量一般为0.35%~0.40%。除此之外,有效硬化层深度值还与淬火温度、冷却方式有关。

2 试验结果与分析

2.1 渗碳层深度

采用金相法和硬度法分别测试不同渗碳工艺下各材料的渗碳层深度,结果见表6。由表6可知,两种方法所测得的合金钢渗碳层深度比较接近。但由于强渗时间较短,过共析和共析区偏浅,过渡区较长,导致金相法测得的20钢渗碳层深度均小于硬度法。

表6 不同渗碳工艺下三种材料渗碳层深度

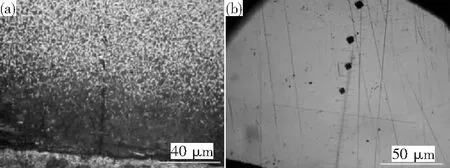

图2为2#渗碳工艺下20钢的渗碳层深度测试图,金相法测得总渗碳深度为1.20 mm,而过共析和共析区只有0.2 mm(见图2(a))。依据“低碳钢和低碳合金钢渗层深度为相当于过共析+共析+二分之一过渡区之总和”,其渗层深度应为0.70 mm,但硬度法测得的渗层深度却有0.87 mm(见图2(b))。

(a)金相法;(b)硬度法图2 2#渗碳工艺下20钢的渗碳层深度(a)metallographic;(b)hardness methodFig.2 The carburized depth of 20 steel under 2# carburizing process

在总渗碳时间不变的情况下,增加强渗时间,将增加有效硬化层深度;小规格零件渗碳时,根据硬度法所得有效硬化层深度值,并结合渗碳模拟图,12CrNi3A钢、18Cr2Ni4WA钢和20钢三种材料的有效硬化层深度处的含碳量分别约为0.33%、0.30%和0.37%。

2.2 表面碳浓度

表面碳浓度是指表面至0.10 mm处碳含量,可采用化学剥层法和金相法进行测试或估算。金相法为渗碳试样退火后获得平衡组织,并依据铁素体、珠光体、渗碳体的数量及粗细来估算碳含量。

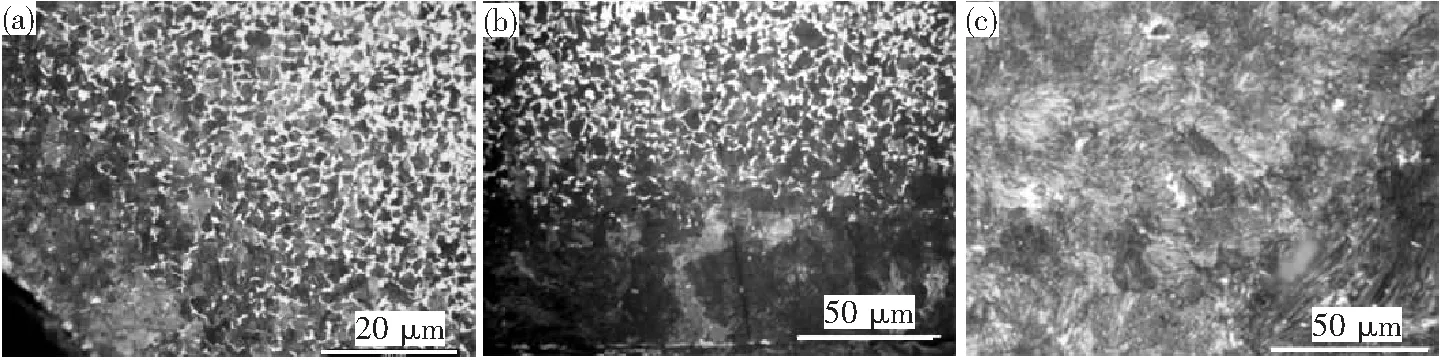

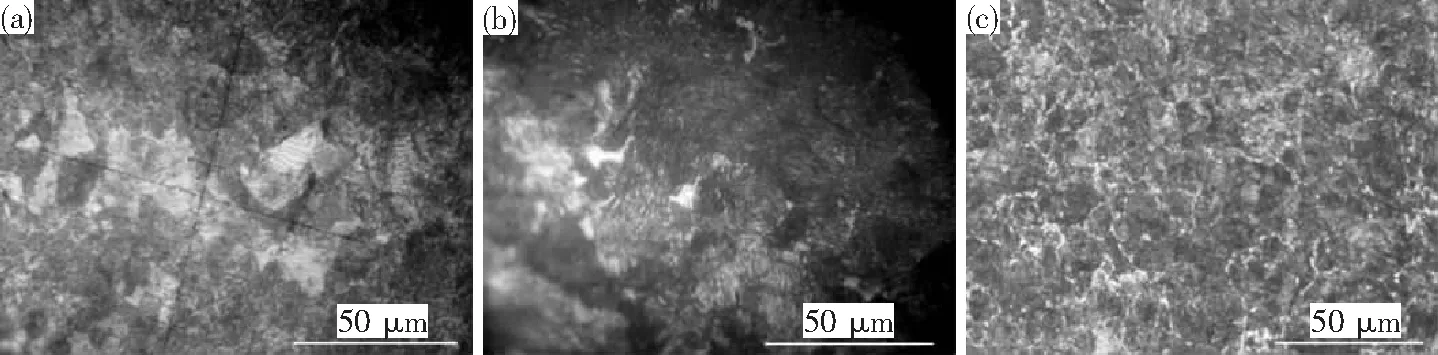

20钢和12CrNi3A钢经不同渗碳工艺处理后的退火态表层组织分别如图3和图4所示。1#渗碳工艺处理后20钢的表层组织为珠光体(90%)+铁素体,碳浓度约0.70%;2#渗碳工艺处理后20钢的表层组织为100%珠光体,表面碳浓度约0.85%;3#渗碳工艺处理后20钢的表层组织为片状珠光体+少量颗粒渗碳体,碳浓度约0.95%。而12CrNi3A钢共析点约为0.65%,1#渗碳工艺处理后12CrNi3A钢的表层组织为极细的珠光体组织,碳浓度<0.80%;2#渗碳工艺处理后12CrNi3A钢的表层组织为片状珠光体,碳浓度约0.80%~0.85%;3#渗碳工艺处理后12CrNi3A钢的表层组织为珠光体+较细的网状渗碳体,碳浓度约0.95%~1.00%。

(a)1#渗碳工艺;(b)2#渗碳工艺;(c)3#渗碳工艺图3 20钢经不同渗碳工艺处理后的退火态表层组织(a)1# carburizing process;(b)2# carburizing process;(c)3# carburizing processFig.3 Annealing surface structure of 20 steel after different carburizing processes

(a)1#渗碳工艺;(b) 2#渗碳工艺;(c) 3#渗碳工艺图4 12CrNi3A钢经不同渗碳工艺处理后的退火态表层组织(a)1# carburizing process;(b)2# carburizing process;(c)3# carburizing processFig.4 Annealing surface structure of 12CrNi3A steel after different carburizing processes

由上可知,合金钢渗碳时,表面碳浓度为0.75%~0.90%较合适,高于0.95%时,将会出现网状渗碳体;而碳钢渗碳时,表面碳浓度不应低于0.85%,以0.90%~1.00%为宜。

2.3 硬度分析

2.3.1表面硬度和中心硬度

对渗碳试样进行热处理后,采用洛氏硬度计测量渗碳层表面硬度和中心硬度,结果见表7。由表7可知,随渗碳层表面碳浓度的提高,渗碳层表面硬度有所增加;而中心硬度主要由原材料碳含量和合金元素决定,合金元素可以提高淬透性,从而获得较高的中心硬度。20钢渗碳后淬火表面硬度最高,这是因为无合金碳化物在淬火加热时,碳会充分溶解于奥氏体中,使得淬火冷却时马氏体含碳量增高。18Cr2Ni4WA钢的Ms点为300 ℃左右,渗碳后随碳含量的提高,Ms点会降至60 ℃左右,残余奥氏体较多,冷处理能明显提高其硬度;但当碳含量太高时,Ms点则会太低,-70 ℃冷处理后仍有较多残余奥氏体不能转变成马氏体,从而不能获得高的硬度。

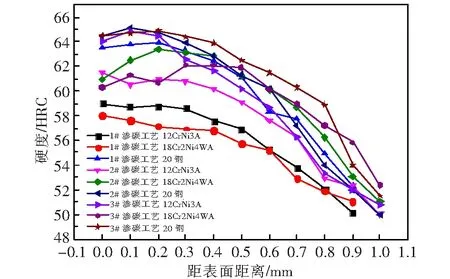

2.3.2硬度梯度

除表面硬度和中心硬度外,硬度梯度分布也是渗碳零件的一个重要力学性能指标,标准HB/Z 20024—2019明确规定了渗碳层硬度分布要求。不同渗碳试样热处理后的硬度梯度曲线如图5所示。由图5可知,碳钢的硬度梯度略微大于合金钢,这与材料淬硬性、淬透性有一定的关系。1#渗碳工艺处理的18Cr2Ni4WA钢硬度偏低,0.14 mm处的硬度低于58.0 HRC,不符合技术要求“20%深度处,硬度应不低于规定的表面硬度下限值”。另外,3#渗碳工艺处理的18Cr2Ni4WA钢表层硬度也较低,这可能是因为残余奥氏体较多或表面存在一定的脱碳。

图5 不同渗碳试样热处理后的硬度梯度Fig.5 Hardness gradient of different carburized sample after heat treatment

2.4 金相组织

三种材料经3#渗碳工艺处理和热处理后的金相组织如图6所示。由图6可知,12CrNi3A钢的表层组织为隐针状马氏体+少量的残余奥氏体+颗粒状碳化物,中心组织为板条状马氏体+极少量的铁素体;18Cr2Ni4WA钢的表层组织为针状马氏体+残余奥氏体+颗粒状碳化物,中心组织为板条状马氏体;而20钢的表层组织为针状马氏体+极少量的残余奥氏体+颗粒碳化物,中心组织为板条马氏体+未溶铁素体。依据标准HB 5492—2011《航空钢制件渗碳、碳氮共渗金相组织检验标准》评定,中心组织1~4级为合格、残余奥氏体及马氏体1~3级为合格、碳化物1~6级为合格。由此可知,各试样组织均在1~3级,均满足要求。

(a)12CrNi3A钢表层组织;(b)12CrNi3A钢心部组织;(c)18Cr2Ni4WA钢表层组织;(d)18Cr2Ni4WA钢心部;(e)20钢表层组织;(f)20钢心部组织图6 渗碳试样热处理后的金相组织(a)surface microstructure of 12CrNi3A steel; (b)microstructure in core of 12CrNi3A steel; (c)surface microstructure of 18Cr2Ni4WA steel; (d)microstructure in core of 18Cr2Ni4WA steel; (e)surface microstructure of 20 steel; (f)microstructure in core of 20 steelFig.6 Microstructure of carburized samples after heat treatment

3 结论

1)利用Harris关系式和VacCard真空渗碳模拟软件计算和分析,所获得总渗碳层深度、表面碳浓度与试验测量值非常接近;

2)金相法与硬度法测量的渗碳层深度,其结果会有所差别,尤其是碳素钢渗碳零件;

3)表面碳浓度不同,热处理后试样的硬度和组织也会有所差别,并随碳含量的提高,表面硬度会有所增加,尤其对低温回火试样的硬度影响较大;但碳含量太高,会增加残余奥氏体含量,渗碳层会出现颗粒或网状碳化物。

4)建议合金钢表面碳浓度为0.75%~0.90%,渗碳后重新加热淬火;表面硬度需大于60.0 HRC的零件,表面碳浓度为0.85%~0.90%比较合适。低碳钢渗碳时,表面碳浓度以0.90%~1.0%为宜。