基于HALOPA的PTA装置风险分析研究

2022-12-20王一昊张毅凌晓东于安峰党文义

王一昊,张毅,凌晓东,于安峰,党文义

(1. 中石化安全工程研究院有限公司 化学品安全控制国家重点实验室,山东 青岛 266071;2. 中石化国家石化项目风险评估技术中心有限公司,山东 青岛 266071)

精对苯二甲酸(PTA)是重要的有机原料之一,其主要用途是与乙二醇反应生产聚酯纤维(涤纶)、聚酯瓶片和聚酯薄膜,广泛应用于化学纤维制造、轻工、电子、建筑等行业[1-2],与人们日常生活密切相关。

然而,PTA的工艺流程具有高温高压的特点,生产过程中会释放大量的热,存在一定的安全隐患。PTA是由对二甲苯(PX)氧化生成的,反应条件为高温、高压,面临的安全风险较大;其次,PTA工艺过程的技术复杂,生产条件要求高,现场中一系列的设备需要及时维护[3-4]。任何环节的疏忽都可能造成安全事故,如: 2020年4月宁波开发区某PTA装置发生管道破裂引发火灾,造成现场2人死亡。因此,应对PTA生产过程进行完备的风险分析,制订详细的安全预案,最大程度地减小灾害发生的风险。

危险与可操作性分析(HAZOP)是一种对工艺风险进行定性辨识与评估的常用方法,在风险辨识的基础上,通过保护层分析(LOPA)可以对现场保护措施的有效性进行进一步评估。HALOPA分析法则是二者的有机结合,在石油化工、风险评估等领域有着广泛应用。肖云[5]以甲苯储罐为研究对象,采用HALOPA方法辨识储罐可能的风险,并通过事故发生的频率对安全等级定级,提出了可操作的改善建议。虞昊[6]采用HALOPA方法,结合中石化HSE安全风险矩阵,评估加氢裂化装置的风险等级与失效概率,提高了该裂化装置的安全运行能力。气相连通罐组群罐具有一定的燃爆风险,基于HALOPA方法,李发东[7]研究了连通罐组的可能风险与风险等级了,提出了合理的燃爆事故评估方法与设计准则。曹福军等人[8]考虑胜利油田风险量化的实际情况与安全隐患等因素,结合HALOPA与风险管控与行动模型(BOWTIE)量化评估方法,验证了当前风险管控措施的合理性,量化了初始风险和剩余风险,提出了合理的风险等级降级计划,使现存风险降到可接受范围内。王淑祺等人[9]联合HAZOP与LOPA方法分析了乙烯脱水工艺中的危险因素,通过HAZOP对分离罐的危险性定性分析,然后通过LOPA方法定量得出了分离罐的风险发生概率,合理地评估了其风险等级。张景钢等人[10]提出了基于贝叶斯网络的HAZOP-LOPA联合分析方法,建立了贝叶斯模型并将其插入LOPA的防护层中,最终将该复合方法应用到了煤矿瓦斯爆炸的安全风险评估当中,结果表明该方法可以直观地查明煤矿生产中的危险薄弱环节。基于HAZOP-LOPA联合方法,Li等人[11]研究了焦炉煤气制甲醇过程中仪表的功能安全问题,研究了“低焦氧比”安全仪表功能的设定值和过程安全时间。采用HAZOP-LOPA方法分析偏差和可能的原因和后果,建立了焦炉煤气与甲醇的稳态模型,研究了不同工况下焦炭氧比对合成气高温气体温度和氧浓度的影响。液化天然气(LNG)燃料船船闸内部释放后具有冻结和易燃的危险特性,可能引发火灾和爆炸后果,威胁到人员和船闸结构的安全。针对该问题,Xie等人[12]基于HAZOP-LOPA方法开展了LNG燃料船燃油泄漏定量风险评估研究,提出了一个分析LNG燃料船在锁定期间燃油泄漏风险的综合风险评估模型,开展了风险识别、概率计算和后果建模。

查阅文献后发现,目前HALOPA方法在罐区风险分析[13-14]、反应装置风险分析[15-16]等方面有着成熟的应用。然而目前HALOPA方法针对PTA生产过程中的风险研究较少,因此迫切需要识别PTA装置运行中的风险,分析可能事故原因和造成的后果,计算现有保护层下的最终风险,从而保障PTA装置安全长远运行。

1 PTA工艺流程简介

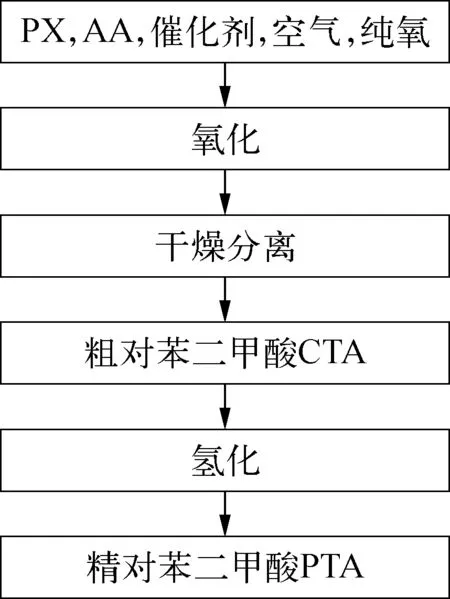

作为一种重要的有机原料,PTA广泛应用于纺织、包装、医药、工业、土建等领域。此外,PTA作为一种中间产物,在石化行业和化纤行业有着重要的应用价值,在经济生活中发挥着重要的作用。PTA主要通过对PX氧化及粗对苯二甲酸(CTA)精制两个过程反应完成,其反应原理如下:

以体积分数为99.7%的对二甲苯为原料,以体积分数为99.5%的醋酸(HAC)为溶剂,醋酸锰和醋酸钴为催化剂,体积分数为47%的溴化物为促进剂,在设计的压力及温度下,通入压缩空气使其发生氧化反应,将PX氧化得到CTA。PX氧化过程中因副反应常有一些副产物产生,其中最主要的是氧化过程中的中间产物对羧基苯甲醛(4-CBA)对产品质量影响较大,因为该产物常以结晶形式存在,带入聚酯产品影响纤维的成纤性,因此在PTA生产中需在精制过程中把4-CBA加氢还原为易溶于水的甲基苯甲酸(PT酸)分离出去。PTA的生产工艺流程如图1所示。

图1 PTA的工艺流程示意

1)PX氧化包括五个主要部分: 反应、CTA结晶、CTA溶剂交换、催化剂进料和溶剂处理。

a)反应部分。进料对二甲苯与醋酸和催化剂溶液混合后与空气反应,该反应为放热反应,生成的对苯二甲酸大部分在反应器中沉降出来形成浆料。反应器的气相通过两级精馏塔回收醋酸并从塔顶水冷凝液中去除多余反应水。

b)CTA结晶和溶剂交换部分。反应器出料浆料在三个串联的结晶器中降压、降温,通过连续的带有溶剂交换的过滤机回收析出的对苯二甲酸产品并直接送到精制装置。产生的母液有一部分抽出通过TA母液过滤器过滤后送到溶剂汽提塔。

c)催化剂进料单元。新鲜催化剂经过流量控制配成催化剂溶液用于反应单元进料。

d)溶剂处理单元。回收反应部分与CTA处理部分的不纯溶剂,经过处理,将醋酸和水与高沸点的反应副产物分离。然后再通过分馏将回收溶剂中的低沸点杂质除去,得到可以供氧化单元重复使用的干净醋酸溶剂。高沸点的副产物用水急冷形成浆料,送到CTA残渣回收单元,从残渣中回收催化剂、中间产物和副产品。

2)CTA精制是将CTA溶解于水中,在高温、高压下通过选择性地催化加氢反应就可以达到这一目的,然后通过结晶、固液分离和干燥等步骤生产出PTA。

2 HALOPA分析方法

2.1 分析评估方法与原则

HALOPA方法是一种复合风险评估方法,以“HAZOP加LOPA加HSE风险矩阵”的形式评估装置或系统的安全风险和可操作性,最后结合HSE安全风险矩阵,评估可能导致的事故场景的后果严重性及发生的可能性,并在该基础上提出可行的降低风险的保护措施。

“HAZOP加LOPA加HSE风险矩阵”风险评估方法首先采用HAZOP分析,基于工艺设计意图,给定工程设计与工艺要求的偏差,分析造成偏差的原因、偏差产生的后果、现有的安全措施,并确认P&IDs中涉及的生产和操作维修方面的安全隐患。然后,将HAZOP分析的结果作为LOPA分析的输入,将造成偏差的原因及导致的后果作为事故场景链条进行事故场景假设,据此作为LOPA分析的事故场景;根据初始事件的发生频率和事故场景中各种有效的独立的保护层(IPL)要求时失效概率(PFD)计算事故场景的发生频率。最后,根据事故场景后果的严重性等级和事故场景发生频率的大小,利用风险矩阵评估事故场景的风险等级,并判断事故场景的风险是否可接受。在该基础上,根据风险的大小和安全隐患,提出针对性的建议措施。HALOPA分析流程如图2所示。

图2 HALOPA分析流程示意

2.2 HAZOP分析

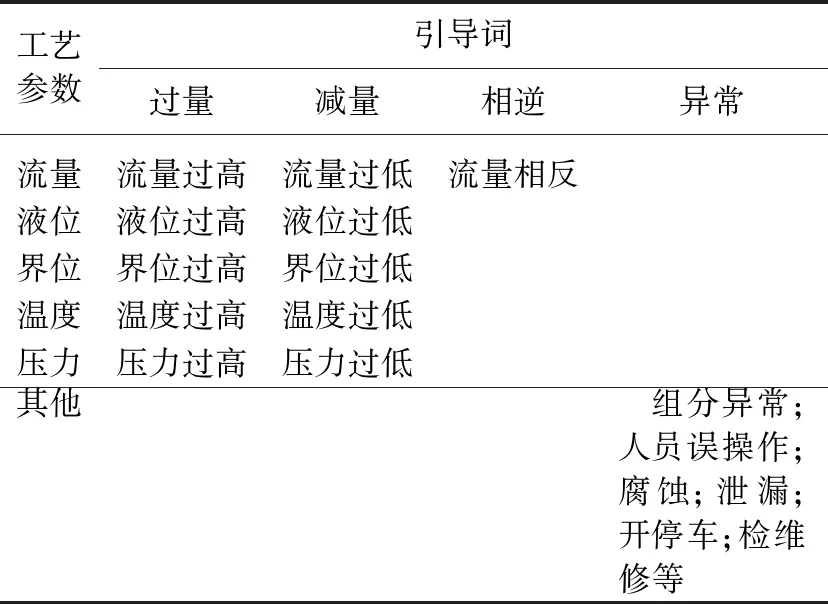

HAZOP分析是一种用于辨识工艺缺陷、工艺过程危险及操作性问题的定性分析方法。HAZOP分析小组由各个专业、具有不同知识背景的人员组成,使用偏差加引导词的形式辨识工艺过程中的危险与操作性问题,分析可能后果并提出可能建议措施。HAZOP分析中使用的偏差及说明见表1所列。

HAZOP分析主要过程包括: 节点选择、节点界定、结合工艺参数的偏差作为引导词、记录节点内偏差、识别偏差原因和后果、增加安全措施等步骤。此外,还需要组建HAZOP分析小组,为分析会议做准备,编制分析报告和HAZOP审查报告等。HAZOP的详细分析过程如图3所示。

2.3 LOPA分析

LOPA分析是在危险识别的基础上,进一步评估事故场景中保护措施的有效性,确保事故场景的风险减少到可接受水平的一种方法。LOPA的典型分析过程如图4所示。

表1 HAZOP分析中使用的偏差及说明

图3 HAZOP分析流程示意

图4 典型的LOPA分析流程示意

LOPA分析步骤: 首先进行后果识别,筛选场景,并选择一个原因或后果场景;其次识别场景初始事件,确定初始事件频率(次数/年),然后识别IPL,评估每个IPL的PFD;最后计算初始事件减缓后的发生频率,根据后果和减缓后的发生频率评估场景风险,并进行风险决策。其中,IPL应满足以下基本要求:

1)独立性。应独立于初始事件的发生及其后果;应独立于同一场景中的其他IPL。原则上IPL应在硬件方面独立,以减少共因问题导致的失效。

2)有效性。应能检测到响应的条件;在有效的时间内,应能及时响应;在可用的时间内,应有足够的能力采取所要求的行动;应满足所选择的PFD的要求。

3)安全性。应使用管理控制或技术手段减少非故意或未授权的变动。

4)变更管理。设备、操作程序、原料、过程条件等任何改动应执行变更管理程序,以满足变更后IPL的要求。

5)可审查性。应有可用的信息、文档和程序可查,以说明保护层的设计、检查、维护、测试和运行活动能够使保护层达到IPL的要求。

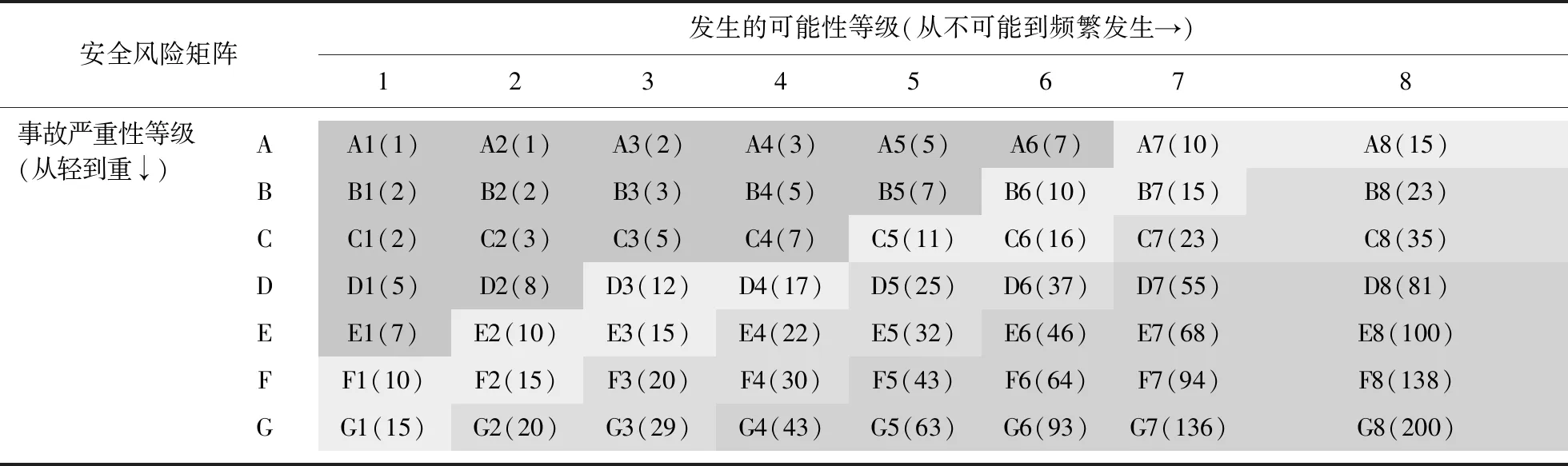

2.4 HSE风险标准

本文的风险标准参照AQ/T 3049—2013《危险与可操作性分析(HAZOP分析)应用导则》[17],Q/SH 0559—2013《危险与可操作性分析实施导则》[18],AQ/T 3054—2015《保护层分析(LOPA)方法应用导则》[19]进行,并参照建设单位风险可承受标准,确定以下风险标准。安全风险矩阵见表2所列,后果严重性分级见表3所列,发生的可能性等级分级见表4所列。

3 HALOPA分析结果

首先进行节点划分,本文将PTA装置按照功能划分为氧化单元、精制单元、其他单元。氧化单元包括: 工艺空气系统,进料准备系统,反应系统,CTA结晶系统、分离系统,母液系统,溶剂汽提塔系统,低压吸收塔、醋酸甲酯汽提塔系统,回收塔系统,泄放、洗涤等系统,CTA残渣回收系统、苯甲酸回收系统、TA/IPA 溶解和回收系统,残渣处理系统;精制单元包括: 精制进料预处理系统,精制反应系统,PTA结晶系统、分离系统、干燥和产品处理系统、母液系统、放空处理系统,氢气回收和压缩系统;其他单元包括: 装置排水系统、尾气干燥与惰性气体供应系统、密封水系统、产品处理系统、蒸汽和凝液系统、母液和氧化含水溶剂储罐系统。

在节点划分完毕后,开展“HAZOP加LOPA加HSE风险矩阵”的复合式分析方法,HALOPA分析结果见表5所列。

表2 安全风险矩阵

表3 后果严重性分级

表4 发生的可能性等级分级

表5 HALOPA分析结果(选取主要风险)

4 结果分析

通过HALOPA分析,总结分析出的主要问题以及建议措施,可以得出以下结论:

PTA装置最主要风险集中在反应系统超压,薄弱环节泄漏,可能造成环境污染,遇到点火源可能引起火灾等方面。需要重点关注的关键参数有: 压力精馏塔底部液位高或顶部温度高、氧化反应器压力或液位高、精馏塔回流罐液位高、高压吸收塔液位高、第一焚烧器预热器出口前后压差低等,通过对反应系统关键参数的有效监测预警,可以防范绝大部分危险事件的发生。

同时需要关注的关键参数有溶剂汽提塔塔顶压力高、醋酸甲酯汽提塔塔顶温度高或汽提塔凝液罐液位高、回收塔塔顶温度高或脱水塔凝液罐液位高、主萃取罐罐底液位高等,这些参数的波动也都会造成超压,物料泄漏,引起环境污染和人员伤害,甚至引发火灾等严重后果,初始风险达到D级以上,日常也应关注其保护层状态,避免“保护层穿透”事件发生。

对于容易忽略的事故场景,应注意关键报警缺失问题。如当反应器压力控制回路故障,导致高压吸收塔塔顶气相压力控制阀开度过小或全关时,氧化反应器压力过高,可能导致反应系统超压,甚至引发严重安全后果。通常做法是设置安全阀及爆破片作为保护措施,通过分析建议在一级精馏塔增加压力高报警,便于操作人员及时监控系统压力变化。

5 结束语

随着国内对安全的要求越来越高以及国外先进安全理念的推广应用,“HAZOP加LOPA”作为目前领先的过程安全风险分析工具,已经在国外相关行业验证了其有效性,并将在国内化工等行业得到更广泛的推广。本文以PTA装置为研究对象,使用HALOPA方法对其在设计阶段进行分析,将设计审查与现有运行事故预案相结合,从源头上解决本质安全问题,确保PTA装置安全长远运行。