基于仓位承载重量智能仓储控制系统的设计与仿真

2022-12-20吴文廷

吴文廷

智能仓储具有节约用地、减轻劳动强度、消除差错、提高仓储自动化水平及管理水平等优势,是现代物流系统不可缺少的一个重要组成部分[1-3].2016年,国家发展改革委印发《“互联网+”高效物流实施意见》(发改经贸〔2016〕1647 号)提出,提升仓储装备智能化水平,完善智能仓储配送设施网络[4],支持企业建设智能化仓储,应用智能化物流装备提升仓储、运输、分拣、包装等作业效率和仓储管理水平[5].由此可见,智能仓储是智能制造中发展空间巨大的领域之一[6].但目前高校拥有智能仓储实训装置的数量不多,且多以仓位出入货为主要实训内容,较少以仓位承载重量为限制条件.因此,研究利用高校现有实验实训条件,设计开发出一款基于仓位承载重量的智能仓储控制系统与运行仿真界面,满足智能仓储电气自动化技术技能型人才培养的要求,显得很有必要.

亚龙YL-158GA1 现代电气控制系统实训装置(以下简称YL-158GA1),是全国职业院校技能竞赛(高职组)现代电气控制系统安装与调试赛项指定的竞赛设备,该实训装置有2路模拟量输入、2 路模拟量输出,所配置的电气设备与器件均可在市场上采购到,可依据实训项目的实际需要进行设备与器件的增减搭配.因此,基于YL-158GA1 实现以仓位承载重量为限制条件的智能仓储控制系统的设计与仿真具有一定的通用性.

1 智能仓储设计方案

1.1 智能仓储系统介绍

智能仓储应用广泛,种类繁多,但控制的基本原理大体相同:按一定的条件查找仓位,按一定的要求存放物品.本文设计了一款9 个仓位的小型智能仓储系统,以仓位承载重量为限制条件,自动查找符合条件的仓位并执行入仓操作.

图1为本文设计的仓储系统平面示意图.

图1 智能仓储系统平面示意图

图1(a)为仓储系统俯视图,待入仓的货物先在称重区SQ1 处称重后由M1 电机牵引皮带传送至SQ2 处等待托盘到达SQ4 处,然后由机械手夹取货物放入托盘中,最后由码料小车按系统要求入仓.图1(b)为仓库区的正视图,由9 个仓位组成,每个仓位的最大承载重量为80 kg,在不超过最大承载重量的情况下,一个仓位可以存放多件货物.存放货物时,按从左至右、从下至上的顺序存放.系统将入仓的货物信息存储起来,便于后续仓储的管理.

1.2 系统控制方案设计

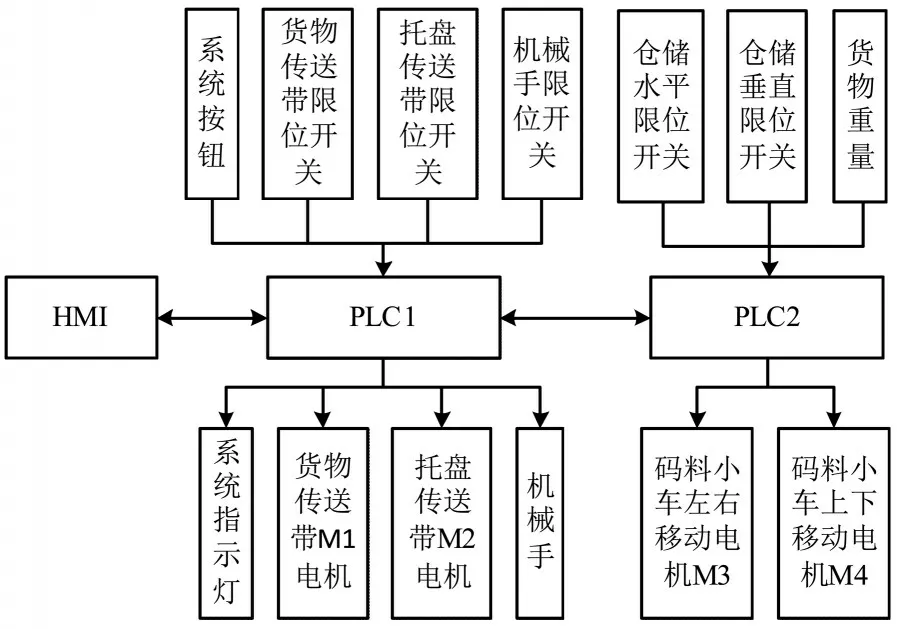

系统控制方案必须能够满足生产工艺、功能等方面的技术要求.图2为依据智能仓储控制要求设计出来的系统控制方案示意图,系统采用两台PLC 与一台HMI 连网通信,协调整个系统的控制.PLC1 负责系统指示灯、M1、M2 和机械手的控制及与HMI 的通信.PLC2 负责控制码料水平及垂直定位运动的控制,PLC2 以PLC1 为中介与HMI 进行通信.

图2 系统控制方案示意图

由于以太网通信技术在工业控制领域已广泛应用,PLC 与PLC、PLC 与HMI 的通信常采用以太网通信[7],因此,系统选用的PLC 和HMI 均具有以太网通信功能,PLC 为S7-200 SMART PLC,HMI 为MCGS TPC7062Ti,三台设备通过交换机构成一个小型的局域网.

2 系统硬件设计

系统硬件是控制系统的载体,按系统控制方案以PLC 为核心进行设计.

2.1 PLC I/O 分配与选型

依据系统控制要求,列出PLC1、PLC2 的输入/输出点的数量,并对PLC 进行选型.

表1为PLC1 I/O 分配表,表中有16 点无源开关量输入,16 点输出,控制对象为点位的逻辑控制对象,因此可选用I/O 点数大于32 点、继电器输出型的S7-200 SMART PLC SR40(简称SR40).

表1 PLC1 I/O 分配表

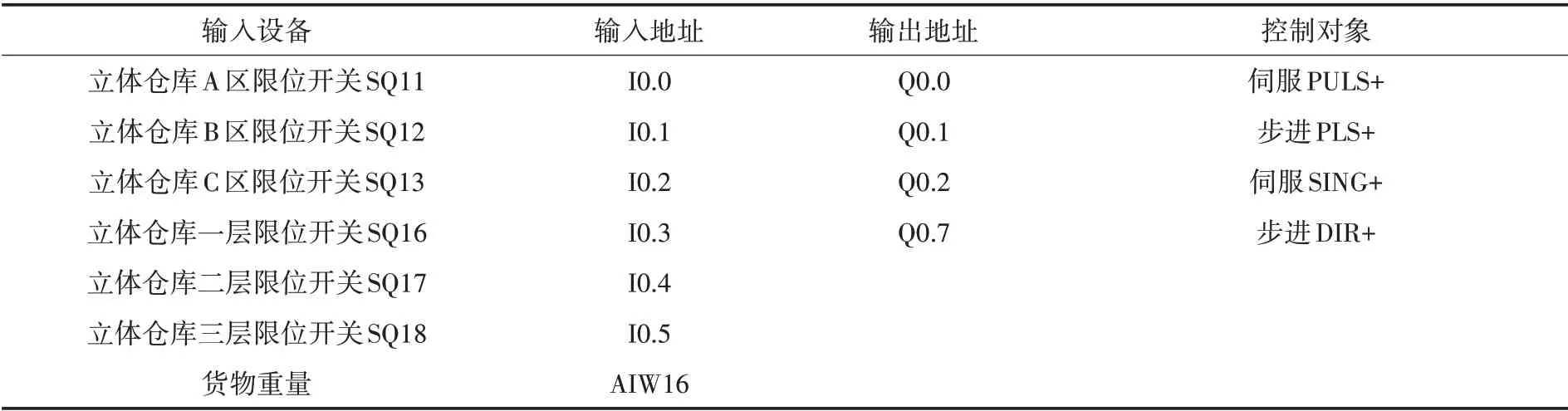

表2为PLC2 I/O 分配表,表中有6 点无源开关量输入,1 路模拟量输入,4 点输出,控制对象分别为伺服电机和步进电机,需具有高速脉冲输出的PLC.因此,PLC2 选用S7-200 SMART PLC ST30(简称ST30),为30 点I/O 数量,该型PLC 为晶体管输出型,具有3 路高速脉冲输出,但S7-200 SMART PLC CPU 本体不带模拟量I/O 模块,因此系统需加配一块具有1 路或以上的模拟量输入模块(本系统控制方案采用的是EM AM06 模拟量扩展模块,具有4 路模拟量输入、2 路模拟量输出[8]).

表2 PLC2 I/O 分配表

2.2 系统硬件电路设计

系统的有效性依赖于各电气器件的正确配线,不正确的配线将导致系统瘫痪.

2.2.1 系统电气配线

图3所示的是系统电气配线图,电源入线为三相五线制,配4P 带漏电保护功能断路器.系统配电按交直流分开的原则进行配送.交流配电线路有:货物传送带电机M1、托盘传送带电机M2、伺服电机M3、PLC1 和KM 线圈回路、开关电源的供电回路.直流配电由开关电源提供的24 V 直流电源供电,分别供给HMI、PLC2 和步进电机M4.

图3 系统电气配电图

系统配有急停按钮SB,因M1~M4均由PLC1和PLC2 控制,当按下急停按钮SB 时,PLC1 和PLC2 被切断,停止工作,所有输出点为OFF,控制M1~M4 运行的输入端子信号为OFF,M1~M4停车,系统急停.

2.2.2 PLC 接线电路设计

PLC1、PLC2 是控制系统的控制中枢,接受来自系统按钮、传感器的信息,并按控制要求发出控制信号,起着“大脑”的作用.

图4、图5所示的是依据表1、表2所示的输入点、输出点地址对应输入设备和控制对象设计出来的接线原理图.两图中的24 V 直流电由图3所示的开关电源提供,与PLC 本体传感器电源(右下端L+、M)并联,以提高系统直流电源的负载能力.

图4 SR40 接线原理图

图4所示的SR40 属AC/DC/Rly 型,即PLC本体使用电源为交流220 V,接入输入点的传感器使用电源为直流电,输出为继电器类型输出,可依据所带负载是使用交流电或是直流电进行供电.图4上排端子右三个为PLC 本体供电的电源接入端子,按接线标识符号分别接入L、N 和PE;下排端子因Q0.0~Q1.5 控制的对象均为直流24 V 的用电设备,因此将输出公共端1L、2L、3L、4L 并联接入直流电源+24 V;Q1.3、Q1.4 和Q1.5 用作变频器多段控制,分别接入到变频器的DIN1、DIN2、DIN3 输入端.

图5所示的ST30 属DC/DC/DC 型,三个DC分别标识着PLC 本体使用电源为直流电,接入输入点的传感器使用电源为直流电,输出为晶体管类型.

图5 ST30 接线原理图

图5中ST30 本体上排端子右边三个端子及模拟量扩展模块EM AM06 上排前三个端子分别为PLC 本体和扩展模块的供电接线端子,按标识符号分别接入直流电源+24 V、0 V和PE.SQ11、SQ12、SQ13 为三线制NPN 金属接近开关,属有源传感器,需要直流供电,因其为NPN 型,电流信号为漏型,即电流信号是沿着信号线流入传感器,所以ST30 输入公共端1M 必须接入直流电源+24 V 才能构成回路.EM AM06 的模拟量输入通道AI +0、-0(对应的ST30 存储地址为AIW16)接入货物重量电压模拟量,这里用10 V 电位器模拟货物重量的模拟量输入.

因晶体管具有单向导通的特性,且ST30为PNP 晶体管输出型,为源型输出,即电流信号从端子流出,所以ST30 下排输出端子公共端2L+、2M 分别接入直流电源+24 V 和0 V.两路高速脉冲输出Q0.0、Q0.1 分别接入伺服驱动器PULS+端和步进电机驱动器的PLS+端,电机运行方向控制Q0.2、Q0.7,分别接入伺服驱动器SING+端和步进电机驱动器的DIR+端.

2.2.3 变频器电气接线图设计

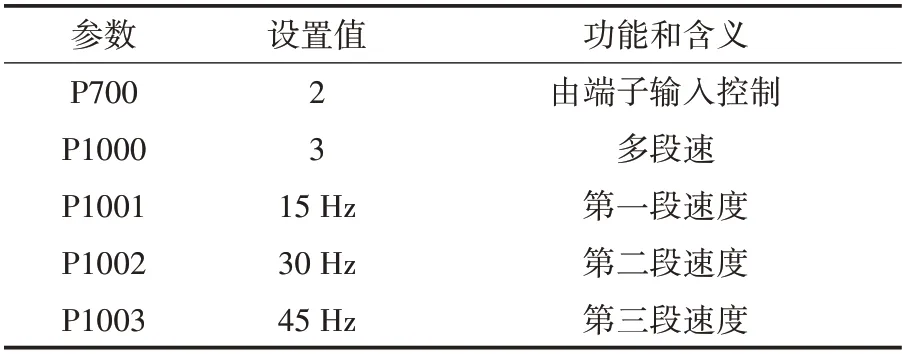

设计变频器电气接线图必须确定变频器的运行控制方式,本文变频器的控制方式采用的是端子输入三段速控制,如表3所示的西门子MM420 变频器多段速相关参数设置表[9].变频器对外供的电直流电源必须与输入端子DIN1、DIN2、DIN3 的信号电源并联,即PLC1(SR40)Q1.3、Q1.4、Q1.5 输出端子所用的电源,使得Q1.3、Q1.4、Q1.5 输出的信号能在变频器内建立电流回路.

表3 西门子MM420 变频器多段速相关参数设置表

2.2.4 伺服、步进驱动器电气接线图设计

伺服电机和步进电机都是控制电机,属于数字控制系统[9],具有相似的控制方式,可利用发送脉冲装置驱动,通过调节脉冲的频率和数量控制电机的转速和位移量[10].本文将台达ASD-B20421 伺服驱动器(以下简称ASD)的控制方式设置为脉冲+方向的位置控制模式.

ASD 和Kinco 3M458 步进电机驱动器(以下简称Kinco)虽然接线端子标识符号不一样,但接线原理相似.ASD 的功率为400 W,电源可用单相交流电.Kinco 电源只能用直流24 V供电.两种驱动器的脉冲输入和方向控制都有共阴、共阳两种接法.因ST30 输出端采用的是共阳接法(图5),输出端子输出的信号为高电平.因此,ASD、Kinco 必须采用共阴接法,且要与ST30(PLC2)的输出公共端2M 端子连接在一起,所用的直流电源与ST30 输出端所用的直流电源一致,确保从ST30 输出的信号能够形成电流回路.在ASD、Kinco 的脉冲和方向控制输入端,分别串1 kΩ 和2 kΩ 电阻,起着限流的作用.

3 系统软件设计

硬件是系统的躯壳,是思维与灵魂的载体;软件则是系统的灵魂,协调着硬件有序运行、工作.

3.1 系统流程图的设计

系统软件设计须依据控制系统的需求与功能进行分析,绘制出系统主流程图,再对子功能模块进行分析、细化,绘制出子功能模块的流程图.

图6所示的是系统主流程图.系统启动后依据货物传送带上SQ1 的状态判断有无货物,若有货物则将货物的重量模拟量通道AIW16的数值读取出来转换为货物的真实重量存储到数据存储区VD200 中.货物入仓操作分为手动入仓和自动入仓.当“手动/自动档开关ST”打到OFF 档时,系统选择的是“手动入仓”操作,要求操作员在HMI 界面上选择要入仓的仓位,然后系统依据要入仓的仓位判断是否能承载,若不能承载,则需要操作者重新选择仓位.当“手动/自动档开关ST”打到ON 档时,系统选择的是“自动入仓”操作,系统会依据货物的重量按仓位编号从小到大的顺序查找能承载货物的仓位,若查找不到适合的存储仓位,则系统会在HMI 上报警提示.当货物在入仓的仓位确定后,系统启动“货物入仓程序”子功能模块,系统通过控制电机M1、电机M2、机械手和码料小车将货物运送到指定的仓位入仓,待货物入仓后,系统将入仓的货物信息(如重量)记录到数据存储区域对应的存储地址,然后码料小车、机械手复位,回到初始状态,等待下一次货物的入仓操作.

图6 系统主流程图

3.2 PLC 间的通信

系统中PLC 与PLC 间的协调工作有赖于PLC 间的通信、信息交互.

两台S7-200 SMART PLC,具有以太网通信功能,采用S7 协议的单向通信,当作客户机或服务器,每个读操作最多传输222 字节,每个写操作最多传输212 字节.本文以SR40 作为服务器,ST30 作为客户机.在作为服务器SR40 程序设计中应用读/写Get/Put 网络通信指令向导生成网络通信程序块.在Get/Put 网络通信指令向导过程中,设置远程IP 地址为远程ST30 的IP 地址.

将生成的网络通信程序块在SR40 的主程序中用为ON 的触点SM0.0 调用该程序确保在每个PLC 扫描周期都进行网络读/写操作,即时对远程ST30 数据读/写操作,实现两台PLC数据通信的即时性.作为客户机的ST30 需将被服务器SR40 读取的数据存储到对应的存储区域中.

3.3 PLC 与HMI 的通信

PLC 与HMI 的通信主要是SR40 与MCGS HMI 的通信,ST30 与HMI 的通信则是通过SR40间接完成.

在组态HMI 时,首先组态HMI 与PLC 通信对象,在“设备管理”窗口找到“西门子_Smart200”通信项,添加到“硬件组态”窗口,设置HMI 与PLC 的IP 地,创建HMI 与SR40 的通信变量表,HMI 本地变量与SR40 远程变量必须一一对应,且数据类型一致.

本文HMI 与ST30 的通信是通过SR40 的网络通信指令Get/Put 来实现的.SR40 通过Get指令获取ST30 输入端子的状态和码料小车的位置信息,并传送给HMI;通过Put 指令,将HMI 的速度设置等参数传送给ST30.

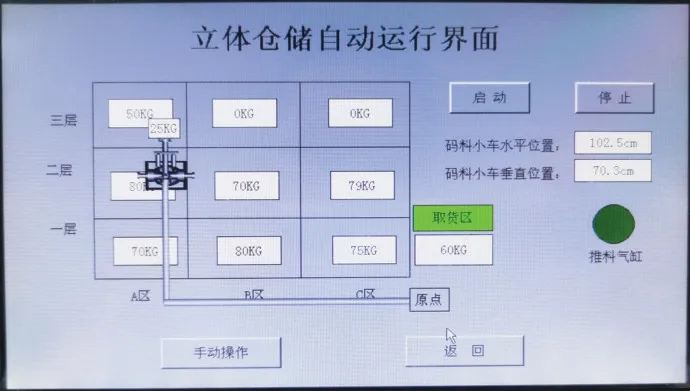

4 系统调试

在调试中,系统能够按图6流程图执行各个流程动作,当选择“手动入仓”时,系统按能按照“手动入仓”的流程完成仓位承载重量的判断并执行相应的动作;当选择“自动入仓”时,系统能够依据货物的重量按仓位编号从小到大的顺序查找能承载货物的仓位并执行相应的动作.图7所示的是“自动入仓”的HMI监控界面,当入仓的重量为25 kg 时,系统会自动从第一层的A 区开始查找适合存储该物品的第一个仓位(当仓位已经有物品的重量+待放物品的重量≦80 kg 为适合存储),系统自动查找到第三层A 区为适合存储的第一个仓位,控制码料小车自动将待存入物品送到该仓位中,完成任务后并返回原点,等待下一次的入仓操作.

图7 自动入仓HMI 监控界面

系统调试的结果表明,系统能够严格按照图6所示的系统主流程图执行,完成各个流程相应的动作,达到按照重量自动查找仓位、自动入仓等功能的智能化控制.

5 小结

该型以仓位承载重量为限制条件的智能仓储控制系统包含了工业网络通信、模拟量、速度、定位等控制技术,综合了PLC、HMI、变频器、步进电机、伺服等现代电气自动化控制技术的应用,是一个综合性较强的实训项目,具有成本低、技术先进的特点.该系统利用高校现有实验实训条件,设计开发的智能仓储控制系统与运行仿真界面,能够满足智能仓储电气自动化技术技能型人才培养的要求.