一种新型高温热电偶性能测试系统的研制

2022-12-20陈清清袁定琨

陈清清, 潘 江, 袁定琨

(中国计量大学计量测试工程学院, 浙江杭州310018)

1 引 言

热电偶作为常见的温度传感器,广泛应用于多种行业的温度测量中[1];然而,高温下长期使用的热电偶易受偶丝氧化、材料之间相互作用等因素[2~4]的影响,产生显著的不均匀性[5],使热电偶的测量准确度受到较大的影响。因此,探索热电偶的使用条件、使用方法及其性能的影响因素,对于提高热电偶的测温准确度具有积极意义。

高温热电偶性能测试需要在高温恒温系统中进行,高温管式炉系统是主要设备。高温管式炉在计量行业中主要用于热电偶、热电阻等各类温度传感器的校准或检定[6],同时也是生产厂家对热电偶、热电阻材料定值时的关键设备[7]。由于结构设计或控温方式的差异,高温管式炉虽然是一种常见的恒温设备,但是不同高温管式炉的性能差异较大,而且管式炉炉腔内的温度差异也比较大,甚至达到10 ℃以上[8]。为了保证测量结果的准确性,需要对所使用的高温管式炉确定高温炉的恒温区域,并测试炉温的均匀性,以考察其是否满足热电偶性能测试的需求。

本文研制了一种新结构的高温管式炉,在此基础上,搭建了高温热电偶测试系统,通过理论模拟和实验对其性能进行了研究,并对测试结果的不确定度进行了评价。

2 高温炉芯设计及炉内温度模拟

2.1 高温炉芯设计

高温炉是热电偶测试系统的核心部件,其性能好坏直接与测试系统的性能相关。为了提高性能,一般采用两段或者三段控温的方式;现有的文献中控温传感器均安装于加热段的中心位置。从热量传递的角度考虑,该布置方式不利于温度补偿段有效发挥作用。因此,本文采用了一种不同的控温热电偶布置方式。

本文研制的高温炉补偿段的控温热电偶插孔并非在补偿段正中间,而是靠近恒温段两端,该布置方式的测温点更靠近恒温段,对恒温段的温度控制更为精准,也更有利于提高恒温段温度均匀性。

一些文献提到的管式炉均采用了氧化铝管作为工作段,但氧化铝在温度变化速度较快时易破裂。为消除此隐患,在高温管式炉加工过程中采用了炉芯模具,直接利用莫来石纤维形成的圆形空腔作为工作段。在炉芯制作工艺中,将加热器埋入保温材料中,距离内壁表面4 mm。在后续高温炉使用时,加热丝处于密实纤维的保护状态,不与空气直接接触,减少了高温氧化的可能,提高了高温炉的寿命。

高温管式炉整体结构示意图及轴向剖面图见图1所示,高温管式炉从结构上分为5段:顶盖、上部补偿段、恒温段、下部补偿段、底部。高温炉呈圆柱形,外径为200 mm,炉体顶盖高度为50 mm,上部温度补偿段高150 mm,恒温段高300 mm,下部温度补偿段高 150 mm,底部高度为100 mm。高温炉整体由多晶莫来石纤维构成,其中氧化铝的含量超过72%,最高使用温度为 1 400 ℃[10]。高温炉中间为空心圆筒,直径为40 mm,为炉体工作区域。由2个温度补偿段和恒温段组成。图1中上下温度补偿段和恒温段的圆周侧面各有1个直径为3 mm的插孔(图中1,2,3),用于安装3部分的控温热电偶,热电偶感温元件距离炉体内表面4 mm;在底部设置有1个直径6 mm的通气孔(图中4),用于通保护气。

图1 高温管式炉结构示意图Fig.1 Schematic diagram of high temperature tubular furnace

2.2 炉内温度模拟

采用Fluent对高温炉内温度分布进行了模拟。按照1:1的比例绘制测试系统提供温度场环境的主要部分—三段式高温炉,根据初步设计的实际模型简化得到炉内腔的几何模型,见图2所示。

图2 计算几何模型示意图Fig.2 Schematic diagram of geometric model

图2由左至右炉芯各部分分别为底部,温度补偿段1,恒温段,温度补偿段2,端部。在使用过程中,通常高温炉会较长时间维持在某个温度,因此在计算过程中选择稳态模型。因为加热器预埋在保温材料中,且尽可能靠近中间腔体,外壁设置为绝热边界;炉体两端使用尺寸较厚的保温材料,视为绝热边界;炉体呈竖直摆放,设定X轴负方向为重力方向;炉内材料为空气,视其为理想气体。

采用结构化网格,根据1.769×106,2.474×106,8.19×106网格数目计算结果分析,考虑计算时间成本,最终选择2.474×106数量的网格。

3 计算结果

分别对该测试系统的三段式高温炉控温段的相同设置和差异化设置的工况性能进行了模拟,比较了工作区域温度分别为400,600,800,1 000 ℃时炉内的温度分布情况。

3.1 轴向温度分布

图3为三段控温温度设置为400 ℃时炉内温度分布,左端为炉芯底部,右端为炉芯顶部。

图3 温度设置为400 ℃时炉内温度分布Fig.3 Temperature distribution at 400 ℃

从恒温段右端开始,以2 cm为间隔设置1个监控点,判断恒温段的温度分布情况。得到各点温度与恒温段中心的温差对比如图4所示,横坐标为测温点距中心点距离,负值表示恒温段上半段,正值表示恒温段下半段,0点表示恒温段中心位置。

由图4可知,当炉体三段设置为相同温度时,恒温段前半段形成了较好的均匀温度区间,温差保持在1 ℃以内,但是后半段的温度急剧下降,与前半部分的温度相差10 ℃以上,甚至达到30 ℃。温度在 1 073 K及以上时,温度均匀分布的区域更长,这是由于在1 273 K时,空气具有更大的热扩散系数,在加热过程中,炉内温度趋于一致的能力更强[9],因此温度越高,温度均匀更好一些,均匀区域的长度更长。

图4 不同温度下高温炉内温度场模拟情况Fig.4 Temperature distribution at different temperatures

根据图中结果,对各段温度设置进行适当调整,提高了上下2个控温段的温度值。上段提高约 20 ℃,下段提高约60 ℃,调整后恒温段各个监控点的温差分布见图4调整后曲线。通过比较调整前后的数据发现,调整前各温度恒温段温度均匀区间在10~15 cm,调整后均匀区间延长至20 cm左右。由于干空气的热扩散系数随着温度的升高而增大,因此,在673 K与873 K时均匀区的温差控制在0.5 ℃以内,而在1 073 K与1 273 K时,温差可以控制在0.1 ℃以内。

因此,该高温炉内部通过温度调整在轴向可以形成一个均匀的温度分布区间,并可通过修改温度设置达到更高的实验要求。

3.2 径向温度分布

在热电偶性能测试时,多根热电偶处于同一水平面,彼此之间存在一定距离,需要对炉内腔体同一深度平面温度分布进行分析。在恒温段不同位置选取平面,在该平面上建立点云,均匀地选取50个点,读取数据并比较。

选取恒温段平面位置分别为5,15,25,30,35 cm(炉体三维图5(a)箭头处)。各个温度下不同深度处平面取点情况如图5(b)所示,温差情况见表1。

图5 恒温段不同平面点云选取Fig.5 The points on the different planes of the constant temperature section

以温度1 073 K为例,各个平面温度分布如图6所示。由图6可知,在恒温段轴向温度分布均匀区域,其平面上的点温度基本一致,分布均匀,且温度无明显波动,温差在0.1 ℃内;相反在轴向温度骤降部分,其平面上的温度分布相当不均匀,波动较大,并且距离均匀区越远,它的温度波动程度越大,在25 cm处温度波动在4 ℃左右;在30 cm处温度波动在15 ℃左右;而在35 cm处,温度波动达到了近 40 ℃。因此,在炉内轴向温度分布均匀的区域,其横向温度分布也同样均匀,在实验测试时,插入同一深度的热电偶之间温度差异对实验结果的影响可以忽略不计。

表1 不同温度下不同深度恒温段径向最大温差Tab.1 Maximum temperature difference at different depth planes in constant temperature section ℃

图6 恒温段不同深度横截面温度分布Fig.6 Temperature of cross section at different depths in constant temperature section

4 测试系统

本文研制的高温热电偶性能测试系统由高温管式炉、控温模块和测温模块组成,见图7所示热电偶测试系统的控温模块由控温传感器——热电偶、温度控制器和功率调节模块组成。通过测量炉温的热电偶的信号反馈,由温控器比较实际温度与设定温度的差值,改变输出的电流信号,并传递给后面的调压模块,控制输入高温炉电压的加热量,实现高温炉系统的温度控制。控温热电偶采用OMEGA公司生产的N型热电偶,直径3 mm,保护壳体为Inconel 600合金;所有测温热电偶的参考端均放置在1个45 ℃的恒温容器内,该恒温容器由Pt100铂电阻、固态继电器以及温控器组成,继电器由1个5 V的直流稳压电源供电。铂电阻测温反馈到温控器从而控制继电器通断,使温度保持在 45 ℃。选用Eurotherm温控器进行温度控制。

图7 高温热电偶性能测试系统实物图Fig.7 Experimental system for high temperature thermocouple performance test

温度测量模块由测量仪表和标准热电偶组成。测试仪表包括2台8位半的数字万用表(Fluke 8508 A和Agilent 3458 A)、1台7位半的数字万用表(Agilent 34972 A)。标准铂铑10-铂热电偶是用于温度在300~1300 ℃范围内温度量值传递的主要计量器具[11],因此实验所用的标准热电偶为1支自制且经过校准的S型热电偶,热电偶丝采用云南贵金属研究所生产的的纯度为99.9%铂铑10-铂贵金属合金丝,直径为0.3 mm;采用纯度为99%,直径为 3 mm的氧化铝双孔管作为绝缘管,1支直径为6 mm的高纯氧化铝封头管作为保护管。测试系统工作时,采用Fluke 8508 A测量标准热电偶的输出信号,Agilent 3458 A和Agilent 34972 A用于测量待测试热电偶的输出。为了便于进行数据采集和分析,编制了基于LabVIEW的数据采集程序,通过USB-GPIB电缆与测量仪表通讯,进行数据自动采集、显示以及分析等。

整个实验装置放置在距离地面50 mm的铝型材框架上,保证高温炉的上、下两端处于同样的空气环境中。

5 热电偶测试系统性能评价

热电偶性能测试系统的稳定性和均匀性是2个非常重要的指标。稳定性是指测试系统工作稳定后其温度随时间的变化情况;均匀性是指测试系统有效温度区域的温度分布情况。温度稳定性的测试方法为利用1支温度特性已知、性能可靠的热电偶作为传感器,依次在测试系统的工作温度范围内的各个点进行测量;温度均匀性采用多点测量法进行测试,即用同种规格的热电偶对不同的位置点进行温度测量,观察各个点的温度值。本文选择的是使用同1根S型热电偶对高温炉恒温段不同点进行温度测量,并使用Agilent 3458 A记录热电偶的输出。

5.1 均匀性测试

首先对测试系统高温炉恒温段进行了轴向均匀性的测试,根据其使用范围,在4个温度点进行了测试,分别为:400,600,800,1 000 ℃,该4个温度为3个温控器上的设定读数。当3个温控器上的读数均达到设定温度,并稳定1 h后,采用S型热电偶测量恒温段不同位置处的温度,并以恒温段中心的温度为参考值,计算不同位置处与中心温度的偏差值,结果见图8所示。

图8 各个温度下调整前后恒温段内不同位置的温度偏差图Fig.8 Temperature deviation before and after adjustment

由图8可知,由于高温炉腔体内空气自然对流的影响,恒温段的温度自顶端向下依次降低,最高点与最低点的温度差将近60 ℃,可见,通过简单设置温控器的参数使恒温段的温度均匀性达到令人满意的效果并不现实,必须依据恒温段内部各点的温度差分布规律作为参考设置温度控制参数。通过实验发现,尽管高温炉炉体的保温层厚度基本均匀一致,但是由于自然对流的影响,即使是维持相同的温度,顶部所需的功率比底部所需功率要少。在炉体设计时,也可以通过调整不同位置处的保温层厚度提高炉温的均匀性。

该测温结果与模拟结果一致,在三段炉均设置相同温度时,恒温段的上半段均匀性较好,温度差值不大,而下半段的温度急剧下降。通过对设定温度进行调整,能够增加温度均匀部分的范围,下段相对恒温段提高温度在60~70 ℃,上段相对恒温段提温在20 ℃以内,与模拟结果基本一致。本次调整结果温差在1 ℃以内,可达到实验需求,故不再调整。

根据高温炉恒温段炉温的初始分布情况,对3个温控器的参数进行多次调整,将恒温段中部1/2长度部分,即距离中心上下各75 mm部分定义为工作区,调整温度控制器的参数,使工作区沿轴线方向的温差不超过1 ℃。分别对400,600,800,1 000 ℃附近的温度点进行了调整,调整后,以S型热电偶为测温传感器,Agilent 3458 A为测温设备,对高温炉恒温段,特别是工作区的温度进行了详细测量,结果见表2所示。

表2 调整后恒温段轴向不同位置温度值Tab.2 Temperature at different positions in the constant temperature zone

根据表2中的温度值,计算不同位置处与中心温度的偏差值并将此调整后数据显示于图8中。由图8可知,分别对高温炉各段控制参数调整后,高温炉工作区的温度的差值为0.7 ℃,即工作区轴向均匀性可以达到±0.35 ℃。同时由图6也可以看出,在工作区轴向均匀性达到±0.35 ℃时,高温炉恒温段的最大温差可以达到大约13 ℃,即恒温段的轴向均匀性为±6.5 ℃左右。工作区的长度为150 mm,恒温段的长度为300 mm,二者的均匀性相差将近20倍,说明在本文设计的高温炉恒温段轴线均匀性与温度测点距离恒温段中心的长度关系非常密切。根据热电偶检定炉温度场测试技术规范,“廉金属偶炉在均匀温度场长度不小于60 mm,半径不大于14 mm范围内,任意两点间温差不大于1 ℃”[12],Fluke热电偶测试系统(9118 A)的轴向均匀性指标为±0.25 ℃[13],比本文研制的测试系统的均匀性指标略好;但是Fluke 9118 A的均匀性指标对应的工作区长度只有60 mm,而本文高温炉的均匀性指标对应的工作区长度为150 mm。根据图8中均匀性随工作区长度变化的趋势,如果工作区长度定义为60 mm,本文研制的测试系统的轴向均匀性至少与Fluke 9118 A的指标相当,甚至高于其性能。故此实验结果满足对高温管式炉均匀性的预期要求。

5.2 稳定性测试

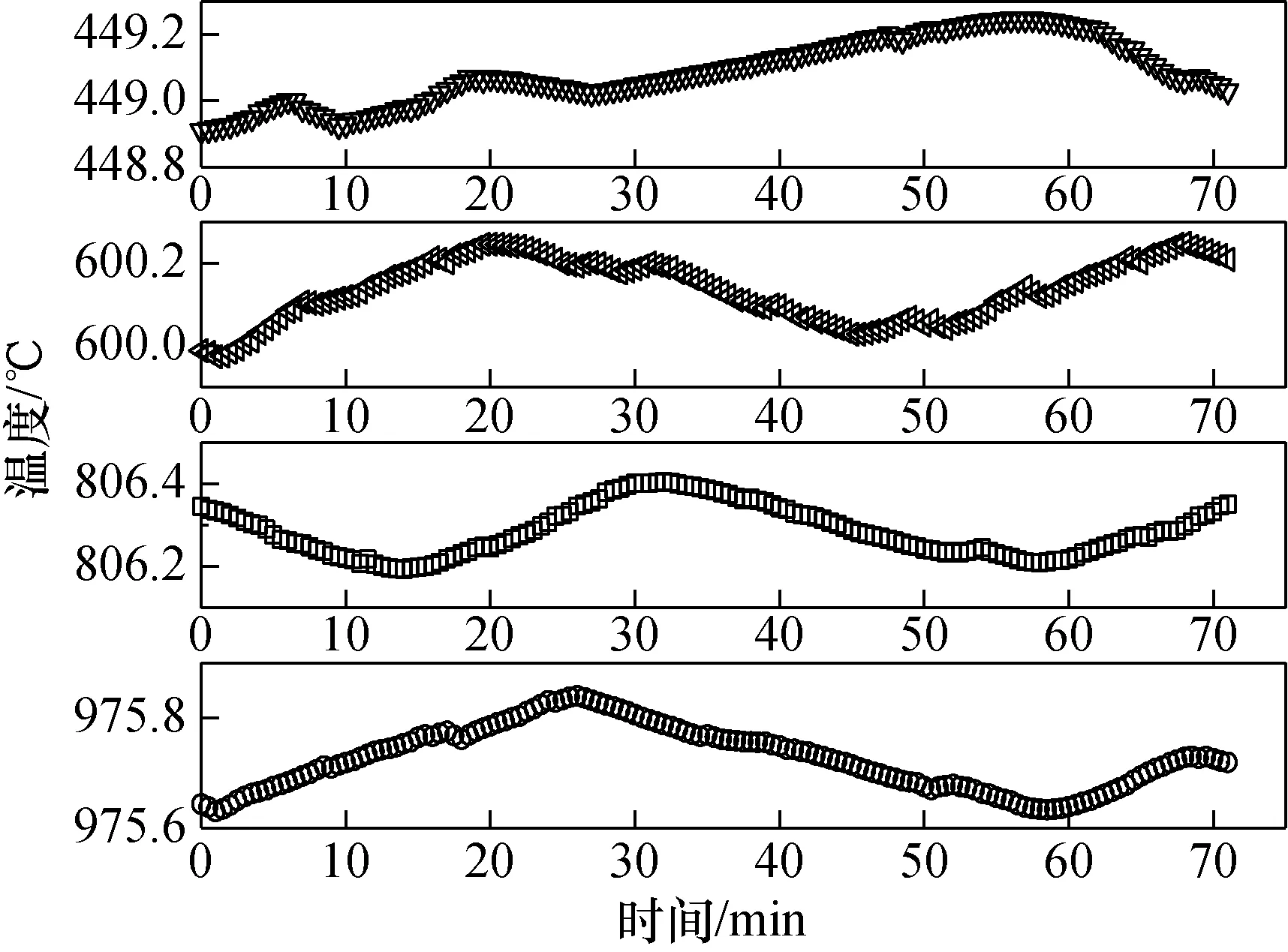

在400~1 000 ℃范围内,对高温炉温度达到设定值后1 h内的温度变化情况进行了测试,结果见图9。高温炉的温度设定依据满足均匀性指标的温度控制器的参数确定。采用S型热电偶作为测温传感器,将S型热电偶插入一定深度,使其感温节点处于高温炉工作段中心位置,当温度稳定后,采用Agilent 3458 A作为测试设备,记录1 h的S热电偶测量结果。

由图9可知,在1 h内,恒温段内工作区的温度在小范围内上下波动,没有明显的降低与升高;在449 ℃至976 ℃温度区间内,高温炉的工作区的温度在1 h内的温度稳定性优于±0.25 ℃。经过实验测试,在449 ℃,600 ℃,806 ℃,976 ℃等4个温度点的温度波动性分别为±0.15 ℃,±0.14 ℃,±0.12 ℃,±0.1 ℃。Fluke热电偶测试系统(9118 A)30 min内的稳定性指标为±0.2 ℃[9],实验结果表明本文的测试系统的稳定性与Fluke热电偶测试系统(9118 A)的性能基本相当,满足高温热电偶性能测试的需要。

图9 稳定后1 h内的温度变化曲线Fig.9 temperature variation in 1 hour

6 不确定度分析

本文的高温炉不确定度分析包括:电测设备测量误差、炉内轴向温度场的不均匀性、炉温波动、参考端温度引入的不确定度、标准偶引入的不确定度和重复性测量误差[14~17]。表3为不确定度分量汇总。

电测设备引入的不确定度u1根据3458 A用户手册计算得到;炉内轴向温度场均匀性u2和波动引入的不确定度u3根据不同温度下测得的温度数据计算得到;经实际测量,热电偶参考端恒温器各个插孔之间的温差约0.05 ℃,以S型热电偶进行计算,得到参考端引入的标准不确定度u4为0.185 μV;S型热电偶的测量不确定度u5由检定证书及不同温度下S型热电偶测量值的重复性计算。

合成标准不确定度uc为:

表3 标准不确定度分量汇总Tab.3 Summary of standard uncertainty components at each temperature

根据U=kuc,包含因子k=2,计算扩展不确定度,并根据不同温度相应的塞贝克系数计算对应的温度不确定度,得到最大的温度不确定度,即449 ℃时的1.72 ℃。

7 结 论

本文设计了高温热电偶恒温炉并对其内部的温度分布进行了模拟,以此为基础,搭建了高温热电偶性能测试系统。开展了高温热电偶性能测试系统的稳定性和均匀性的实验研究。实验结果表明:高温炉中心区域长度为150 mm的工作区的均匀性为 ±0.35 ℃,稳定性为±0.25 ℃,与目前性能较好的Fluke热电偶测试系统(9118 A)的性能相当,不确定度评定结果表明本文研制的测试系统能够满足热电偶性能实验研究的需求。