宽幅异型自锚式悬索桥钢-混结合段受力性能研究

2022-12-20任自铭怀臣子杨磊赵付林梁岩

任自铭, 怀臣子, 杨磊, 赵付林, 梁岩

(1.黄河勘测规划设计研究院有限公司,河南 郑州 450003; 2.郑州大学 水利与土木学院,河南 郑州 450001)

近年来,随着自锚式悬索桥技术的发展及成熟,在自锚式悬索桥设计中将钢梁与混凝土梁混合使用,主跨采用自重轻、跨越能力强的钢箱梁,在锚固端采用整体性强、工程量小、更为经济的混凝土梁,即钢-混组合桥梁[1-2],以实现混凝土锚固端和钢箱梁主跨之间内力的传递及变形的过渡作用。宽幅异型自锚式悬索桥钢-混结合段构造复杂,截面突变严重,受力特征及传力机理十分复杂[3-4],缺少模型试验及精细化有限元分析研究。本文以怀化市高堰西路舞水大桥[5]为研究对象,通过试验及有限元对比分析的方法[6-7],对宽幅异型自锚式悬索桥钢-混结合段的受力性能及传力途径进行研究。

1 钢-混结合段缩尺模型试验

1.1 模型构造及尺寸

严格按几何、物理以及边界条件基本相似的原则,以1∶3比例尺,最终建立的试验模型尺寸为7.000 m×1.833 m×1.201 m(长×宽×高),包括:预应力箱梁(3.500 m)、钢-混结合段(0.600 m)、钢箱梁(3.500 m)。试件纵向构造如图1所示。

图1 试件纵向构造示意图(单位:mm)

1.2 试验加载方案

采用负弯矩四点弯曲加载方案,中间设置间距1 200 mm的分配梁。在支座以及跨中位置设置位移计记录模型在加载过程中的挠度变化。加载工况如下:

1)设计加载工况,按每级3.0 t加载至96.0 t后按每级6.0 t逐渐卸载至0.0 t。

2)超加载工况,按每级3.0 t加载至222.6 t后按每级12.0 t逐渐卸载至0.0 t。

试验过程中主要关注每级荷载下的应变、跨中位移、混凝土表面裂缝出现及扩展情况、界面滑移等现象。试验加载情况如图2所示。

图2 试验加载图

1.3 试验结果

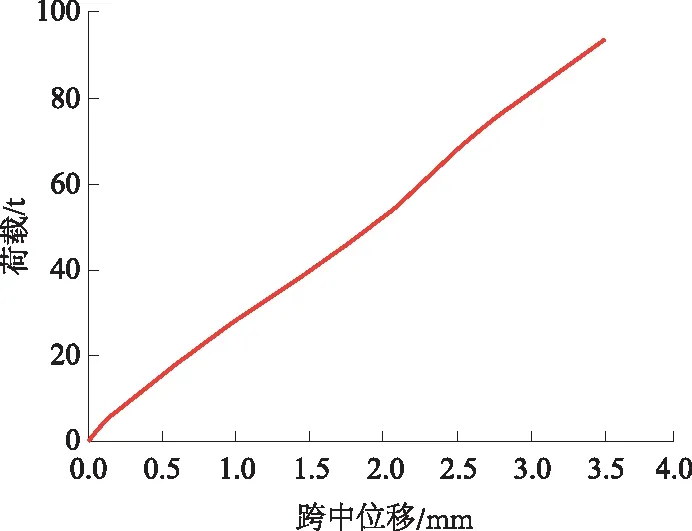

根据试验数据绘制设计加载工况下跨中位置的荷载-位移曲线,如图3所示。

图3 正式加载工况下荷载-跨中位移曲线

由图3知:在设计荷载加载过程中,随着荷载的增加,跨中位移逐渐增大,曲线斜率基本无变化,在96.0 t的荷载作用下,其跨中位移为3.75 mm。可认为试件在设计荷载工况下钢-混结合段基本处于弹性阶段,无明显破坏。

2 钢-混结合段有限元模型

2.1 模型的建立

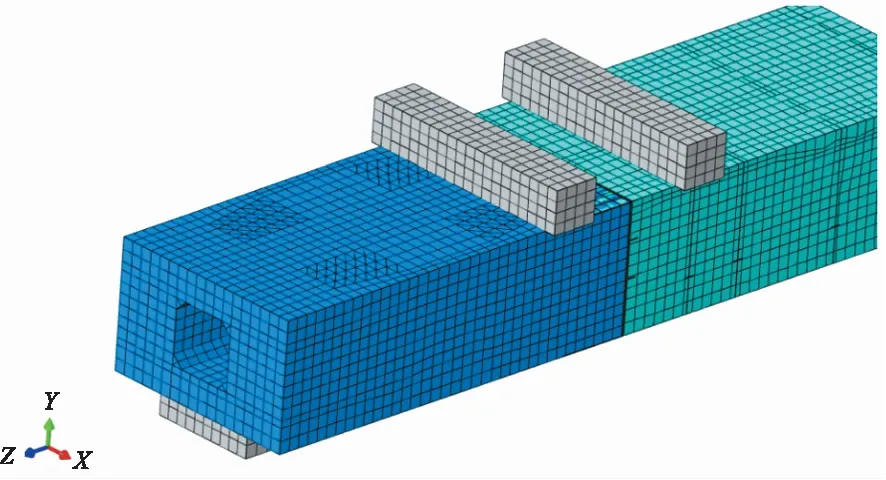

根据缩尺试件的参数及尺寸,采用ABAQUS软件建立宽幅异型自锚式悬索桥钢-混结合段的有限元模型,如图4所示。简化部分构件,钢梁段除承压板外其余部分均采用S8R单元。混凝土采用C3D20R单元。承压板厚度为24 mm,为了方便且精确提取应力及应变,采用C3D20单元。考虑到试验要求以及试验目的,栓钉采用C3D8R单元,以提取栓钉细部应力。根据实际试验试件,处理有限元模型各部件之间的连接。其中预应力束内置于混凝土以及承压板内,栓钉底面均绑定在钢段上,且内置于混凝土中。实体单元与壳单元的连接处采用ABAQUS软件特有的壳-实体耦合单元。该模型总单元数为98 536个。

图4 有限元模型

2.2 材料特性

原桥实际结构、试件和有限元模型材料均保持一致。结构采用C50混凝土整体浇筑,弹性模量为3.45×104MPa,泊松比为0.2;钢梁段用Q345钢板制造,弹性模量为2.06×105MPa,泊松比为0.3,其屈服强度取345 MPa。预应力束采用Strand 1860,弹性模量为2.06×105MPa。栓钉材料为ML-15,弹性模量为2.06×105MPa。

2.3 边界条件

根据实际试验设计方案,在模型底部左右两侧设置刚性支座,在顶部设置刚性加载梁,如图4所示,对支座以及加载梁设置相应约束,模拟边界条件,混凝土梁底部支座设置约束UX、UY、UZ、URX、URY、URZ,钢梁段底部支座设置约束UX、UY、UZ、URY、URZ,以实现试验试件的简支梁约束模拟。

2.4 计算荷载

模型中的荷载主要包括模型自重、预应力以及计算时施加在加载梁上的荷载等。其中,预应力的大小依据试件设计值设定。加载荷载依据试验模型加载方案中所计算的荷载数值确定。

2.5 精细化有限元模型计算结果的正确性验证

根据试验部分测点所测得的数据,提取相应有限元计算结果,对比分析各测点在各分级荷载作用下的位移大小,以验证模型计算结果的准确性。荷载作用下跨中位移实测值与计算值的对比结果如图5所示。

图5 计算结果与实测结果的对比图

由图5可以看出,荷载-跨中位移曲线实测结果和计算结果吻合较好,验证了精细化有限元分析所采用模拟方法的可靠性。

3 设计荷载工况下有限元结果分析

3.1 混凝土梁段应力结果

怀化桥钢-混结合段局部有限元分析模型中,混凝土梁段顶、底板纵向应力云图如图6所示。

图6 设计荷载工况下混凝土梁段的应力云图

图6(a)为顶板应力云图,将其反转显示出底板应力云图,即为图6(b)。图6表明,在设计荷载工况下,应力集中主要在施加预应力的区域,忽略局部应力集中现象(灰色部分即为大于0.00 MPa的受拉部分),混凝土梁段纵向基本受压,顶板最大纵向压应力为25.00 MPa,底板最大纵向压应力为12.50 MPa,较大应力主要集中在支座位置和分配梁附近区域。由图6可清晰看出分配梁处因施加荷载所产生的内力的传力路径。实际试验时,会在支座位置设置较大的刚性垫板,因此不会出现应力集中现象。混凝土端部预应力作用位置处的应力较大,存在应力集中现象。这是由于有限元模型是采用内置降温法直接将预应力作用在端部节点上,使该位置出现应力集中现象,而实际试件会在钢束端部设置锚具,将应力扩散。故顶板中间部分纵向压应力基本在12.50 MPa以下,底板中间部分纵向压应力基本在8.33 MPa以下。结合段位置顶板处出现拉应力,主要是因为此处分配到的预应力较小,且该处受到较大拉力。

3.2 钢梁段应力结果

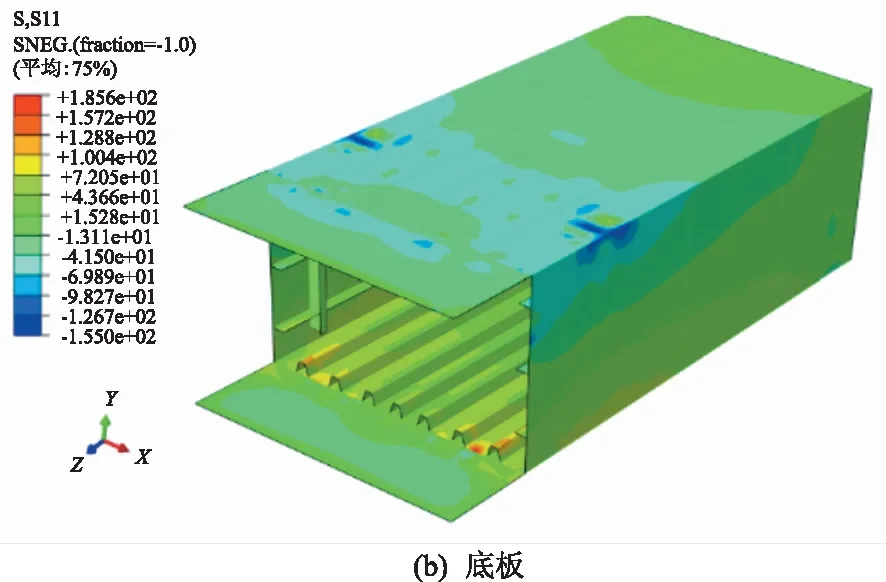

设计荷载工况下钢梁段纵向应力如图7所示。

图7 设计荷载工况下钢梁段的应力云图

图7(a)为顶板应力云图,将其反转显示出底板应力云图,即图7(b)。由图7(a)所示的顶板纵向应力分布情况可以看出顶板应力的变化情况:沿Z轴正方向,随着计算部位距离承压板越近,钢梁顶板应力未出现较大突变,应力变化趋势平稳;当应力传递至承压板位置,其数值发生突变。这是由于结合段部分的刚度远大于钢梁端的,模型内力传递到此会突然变小,而承压板与U肋、顶和底板之间的挤压也会致使应力突变。

由图7可看出:1)从Z方向同一截面位置,腹板上部的纵向应力较下部的小,这是由于设计试验中采用负弯矩加载所致。由图中应力纵向变化可知,钢梁腹板的纵向应力随着远离承压板而逐渐增大。这是由于在钢梁侧轴向力引起的压应力不断增大;而应力经承压板到达混凝土梁段后,应力水平基本趋于稳定均匀并且数值较小,这也表明腹板应力传递较为流畅。

2)钢梁底板应力从端部向承压板的变化趋势平稳,但模型内力通过钢梁加劲段传递至承压板后,内部压应力迅速减小,并借助承压板和栓钉将内力分散传递至混凝土段;随着与承压板距离的增大,到达分配梁处,应力会突然增大,之后随着远离分配梁,应力逐渐趋于均匀并且达到较低水平。

3)在设计荷载工况下:钢梁段顶板的纵向应力范围主要集中在-13.11~43.66 MPa;忽略分配梁处(蓝色部分)应力集中现象,钢梁段底板的纵向应力范围主要集中在-41.50~43.66 MPa;结合段处应力均匀地传到钢段顶板、底板以及腹板之上,且钢段通过U肋以及腹板加劲肋将结合段处应力传递至远端。

3.3 结合段应力结果

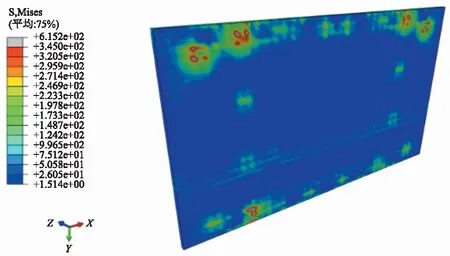

结合段部位包含承压板、承压板板肋以及栓钉。承压板Mises应力如图8所示。

图8 设计荷载工况下承压板的Mises应力云图

由图8可看出:在设计荷载工况下,预应力荷载通过桁架单元设置内置约束直接作用在承压板节点上,致使应力较为集中。但实际试件中预应力荷载要通过钢束以及钢束端部施加,所以试件的应力水平较小,且分布较均匀。图8表明,在设计荷载工况下,忽略局部应力集中现象,承压板并未达到屈服阶段。

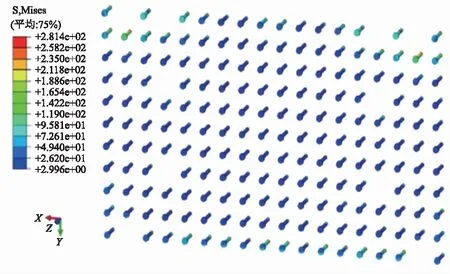

承压板栓钉Mises应力如图9所示。由图9知:栓钉群受力具有明显的不均匀性,由上到下呈马鞍形分布,个别栓钉最大Mises应力为265.6 MPa。

图9 设计荷载工况下承压板栓钉的Mises应力云图

4 超加载工况下试验模型受力结果及分析

4.1 钢-混结合段荷载-跨中位移曲线

根据模型计算结果,绘制超加载工况下跨中位置的荷载-位移曲线,如图10所示。

图10 超加载工况下荷载-跨中位移曲线

由图10可知,当加载力为222.6 t时,结合段跨中位移为9.8 mm;模型在A节段的曲线斜率不变,处于线弹性阶段;继续施加荷载,位移增大,曲线斜率减小,在B节段,模型进入弹塑性阶段。

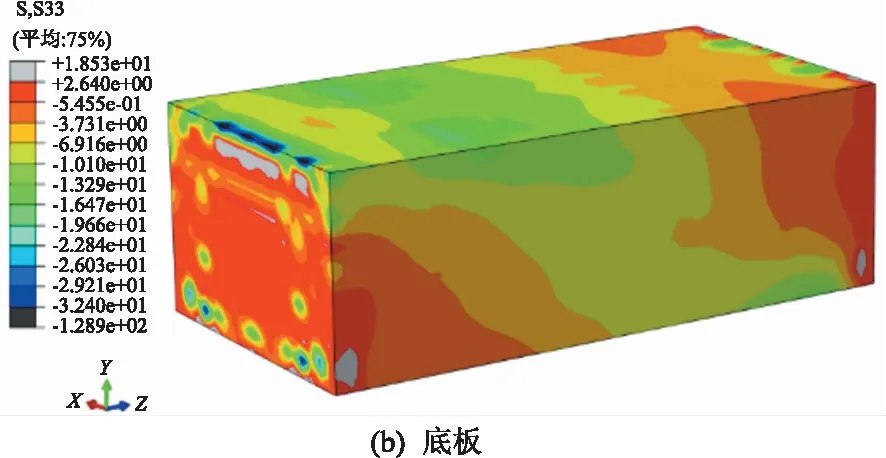

4.2 混凝土梁段应力结果

怀化桥钢-混结合段局部有限元分析模型中,混凝土梁段纵向应力如图11所示。图11表明,在超加载工况下,混凝土梁段纵向基本受压,其中顶板和底板应力范围主要集中在-16.476~0.546 MPa,但结合段实心段处纵向受到拉应力,且拉应力已经达到C50混凝土抗拉强度标准值。

图11 超加载工况下混凝土梁段应力云图

4.3 钢梁段应力结果

钢梁段纵向应力如图12所示。图12表明,在超加载工况下,忽略分配梁处(蓝色部分)应力集中现象:钢梁段顶板的纵向应力范围主要集中在61.89~128.10 MPa,均为拉应力,未发现明显的屈服变化;钢梁段底板的纵向应力范围主要集中在-136.80~128.10 MPa。由上述可知,钢-混结合段钢梁最大应力值均远小于强度设计值,说明钢梁段有足够的强度。

图12 超加载工况下钢梁段应力云图

4.4 结合段应力结果

承压板Mises应力分布情况如图13所示。由图13可看出,在超加载工况下,结合段底部最大Mises应力已经超过345 MPa,由此可认为承压板已经出现屈服;荷载在向钢箱梁顶板以及底板传力的过程中,部分区域受力过大,已经开始屈服。

由图13也可看出:底板栓钉的应力分布均匀,基本受压,受力情况为中间小、两侧较大;靠近承压板位置两侧处栓钉的应力较大;底板栓钉最大Mises应力为254.9 MPa。

图13 超载工况下承压板的Mises应力云图

承压板栓钉的Mises应力如图14所示。由图14知:随着荷载的增加,栓钉内力重分布,接近超加载时,承压板个别栓钉的最大Mises应力为281.4 MPa;超加载工况下,主要是承压板处的栓钉承担剪力;上部栓钉两侧均已出现屈服,屈服变化主要出现在栓钉底部焊接位置。

图14 超载工况下承压板栓钉的Mises应力云图

5 结语

通过模型试验及精细化有限元分析,对钢-混结合段关键荷载、关键截面的受力状态进行了分析,主要结论如下:

1)模型在设计荷载96.0 t工况下处于弹性状态,应力水平基本均匀稳定,应力传递较为流畅。结构趋于安全,并无明显破坏。

2)在超加载226.6 t工况下,混凝土梁段纵向基本受压,其中顶、底板应力范围主要集中在-16.476~0.546 MPa,结合段实心段处纵向受到拉应力的作用,已经出现轻微破坏。

3)在2.32倍设计荷载工况下,承压板的顶部开始出现屈服;在向钢箱梁顶板以及底板传力的过程中,部分区域受力过大;承压板栓钉有个别出现屈服。

4)超加载工况下,钢-混结合段钢梁最大应力值均远小于强度设计值,说明钢梁段有足够的强度。从应力分布来看,分配梁处截面应力由上到下逐渐增大,这表明腹板应力传递较为流畅。