12 000 Nm3/h液氮空分装置撬装化设计

2022-12-19俞卓玮周欣海周军帅

俞卓玮,周欣海,周军帅

(杭氧集团股份有限公司,浙江 杭州 310014)

1 前 言

随着我国经济的飞速发展,对石油化工和钢铁等产业的需求进一步增大,空分装置作为该类产业的供气源头,需求量日益增加。目前用户普遍要求空分设计及施工周期短、质量高。空分装置冷箱撬装化设计以占地面积小、质量可靠、建设周期短等优势,越发受到诸多企业及用户的关注及研究。本文从液氮空分装置工艺流程、组成、模块化撬装设计等方面进行阐述。

2 液氮装置总体介绍

2.1 液体产品情况

液氮装置为流量12 000 Nm3/h、日产360 t液氮产品的空分设备,液氮产品纯度为99.99%,氧含量≤3×10-6。液氮中对水和二氧化碳含量要求较高,水含量≤0.25×10-6、二氧化碳含量≤0.25×10-6才能达到特种气体要求。

2.2 液氮装置组成

液氮装置由原料空气过滤器、空气透平压缩机组、空气预冷机组、分子筛吸附纯化系统、循环氮气压缩机组、高低温气体透平膨胀机组、液氮分馏塔冷箱系统、液氮贮存系统等组成。液氮分馏塔冷箱系统为厂内组装撬装出厂至用户现场,透平膨胀机组等其它系统在用户现场安装调试。

2.3 工艺流程简述

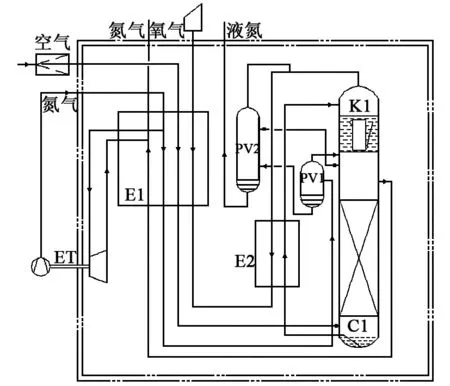

原料空气经除尘、压缩、预冷、净化后进入主换热器与返流气体(富氧空气、氮气)换热达到接近空气液化温度-178℃后进入下塔。在下塔中,空气经精馏分离成氮气和富氧液空,氮气经主冷凝蒸发器液化后一部分作为下塔回流液,一部分作为液氮产品输送至贮槽[1],工艺流程如图1。

图1 工艺流程简图

3 液氮装置冷箱撬装化布置方案

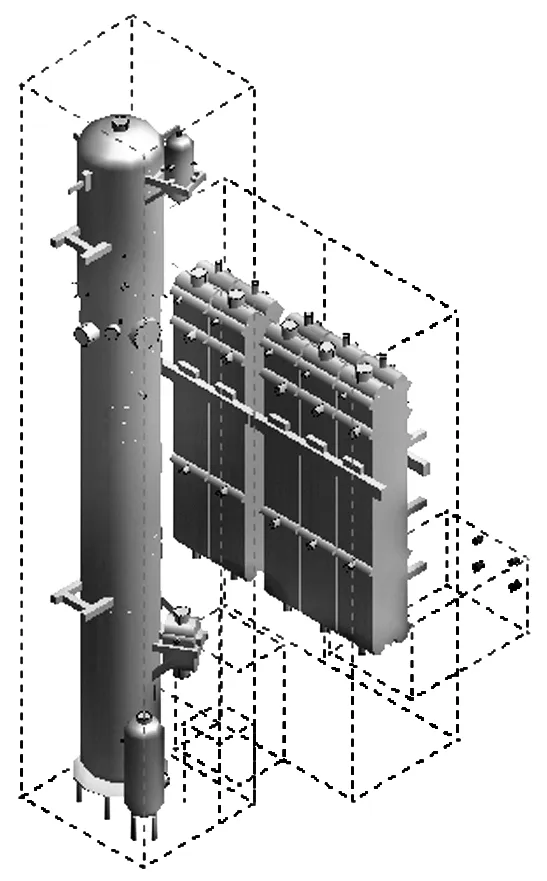

液氮装置冷箱由液氮分馏塔冷箱、主换热器冷箱以及膨胀机过桥冷箱组成。本项目的撬装冷箱采用公路运输,运输尺寸限制比水路运输更加严苛。最终的撬装主冷箱尺寸为22 900 mm×4 200 mm×3 800 mm,4 200 mm宽度为运输面,阀门安装面在高度方向上。主换热器冷箱尺寸为14 500 mm×8 000 mm×3 600 mm,因撬装运输宽度限制,将其分割成换热器冷箱1和2,换热器冷箱1内包含2台换热器,换热器冷箱2内包含3台换热器,各自配置换热器支容器架以及运输支架组装出厂。

下塔和主冷凝蒸发器组合安装定位于主冷箱上部并靠近运输面,结合冷箱钢结构骨架位置安装容器运输支架固定,防止容器在运输过程中晃动移位。液空过冷器支撑于下塔塔体上。气液分离1号罐撑于冷箱基础骨架上,2号罐位于主冷箱上部并支撑于主冷凝蒸发器上,既保证液氮进贮槽压力又保证相连管道的同步收缩,容器布置图如图2。

为了便于冷箱撬装运输,冷箱内所有阀门均布置于冷箱正面。为便于高压液氮节流阀的检修,单独做隔箱置于+2 m一层平台。液氮去气液分离器调节阀以及液氮产品阀设置于+5 m二层平台。下塔液空去主冷调节阀、主冷液氮回流下塔阀置于+11 m三层平台。出下塔液氮调节阀、气液分离器出口氮气调节阀位于+17 m四层平台,因阀门连接的管道冷缩尺寸过大设为浮动安装。

主冷凝蒸发器安全阀及气液分离2号罐安全阀装于主冷箱顶部平台,并至客户现场安装。下塔安全阀就近设置于二层平台。其余管线吹除阀、排液阀、加温气阀等手动阀大部分均布置于冷箱正面,以便于操作及运输。

图2 容器布置图

4 空分冷箱内管道布置

4.1 主冷箱内管道布置

因受运输尺寸限制,主冷箱尺寸较小,而主要的压力容器冷凝器直径较大,冷凝器外壁离冷箱壁最近处只有600 mm,冷箱内剩余空间并不宽裕,部分通道狭窄,故而管道布置难度较大,在满足工艺要求的基础上需考虑尽可能的紧凑布置并保证和冷箱壁的保温距离,以免冷量损失、增加能耗。

从冷凝器顶部引出的富氧空气去主换热器DN400管道沿冷凝器及下塔直落到过冷器后,穿过隔箱进入换热器冷箱。沿塔管段管架支撑于塔器之上,走管全程简捷,沿程阻力较小。来自低温膨胀机后的氮气经过气液分离罐后也沿下塔上行径直进入冷凝器,管架撑于塔器之上。

冷凝蒸发器的压力氮气出口公称口径为DN800,应工艺要求,压力氮气从管口出来后必须向上一段以避免带出分馏塔中液体,然而DN800的弯管弯曲半径达到1 200 mm,管口直接连接弯头后就碰到冷箱钢结构骨架。压力氮气流速受限,故容器管口口径不能缩小,因冷箱内空间局促容器管口方向无法调整,经多次调整后考虑用DN800的等径三通加一个DN800的管帽来取代这个大弯管以满足保温要求。

下塔液空进冷凝器、气液分离器1号罐底液氮去2号罐等液体管道,因要经过调节阀,故阀门前后管段均笔直沿冷箱壁到达容器进口高度做水平管段补偿后进入容器。竖直段管道所有限位及导向管架均支撑于冷箱壁钢结构上。

4.2 换热器冷箱内管道布置

因换热器冷箱和主冷箱是分开各自安装的,为了使材料明晰、安装方便,将换热器冷箱单独设计成一个管道模块PIPEB以区别主冷箱的PIPEA。换热器冷箱单独出管道材料、管架材料以及管道轴测图以便于安装,节省时间及人力。考虑到换热器冷箱仍需分割成两部分运输,最后管道轴测图按实际分割管线分成PIPEB1和PIPEB2出图,满足了工艺及运输要求。另外同一路管线因换热器冷箱运输分割的分割界限点需留出现场安装的直管段切割余量。

低温膨胀机膨胀端出口氮气管道一路倾斜向下进入气液分离器1号罐。在气液分离器1号罐中进行气液分离后,出口氮气管道再全程沿下塔笔直进入主冷凝蒸发器。

为了减少法兰连接氮气进出高低温膨胀机的管线、不另外加波纹管补偿器,因此这几条管线在换热器冷箱内绕行做自然补偿,以满足膨胀机管口荷载要求。进出膨胀机的氮气管道因绕行补偿水平管段较长需横穿整个换热器冷箱,换热器冷箱分割运输的时候管道无法支撑,故管段头尾均增加卡箍运输支架(碳钢材质)固定,至用户安装现场后拆除。

4.3 管道应力计算

空分冷箱内管道不同于普通工艺管道,是在低温下(一般-180℃左右)工作的,温度的变化会引起管道的热胀冷缩,如果管道设置不合理导致应力超过强度极限,便会有断裂的危险,必须对管道进行应力分析计算。管道应力计算主要是通过对管线的柔性分析来校核管道在各个工况下的一次应力和二次应力是否均满足许用要求,校核管道对设备管口的作用力是否在许用范围内。通过应力分析计算,可以更加合理地设置管道支吊架。

在12 000 Nm3/h液氮设备冷箱内管道设计中,应力计算与单元设备、管道和管架的布置相辅相成,同步进行,贯穿于项目的整个设计阶段。采用CAESAR Ⅱ软件对液氮设备冷箱内所有工艺管线以及辅助加温、排液、吹扫等管线进行建模计算,通过计算结果来调整设备及阀门位置、优化管道走向、合理布置管道支吊架和校核单元设备管口载荷。本装置高低温膨胀机进出口管线抛开常规膨胀节补偿的方法,利用换热器冷箱多余空间进行管道自补偿的方法来解决管道热应力和设备管口受力问题(见图3),该补偿方法既经济又安全。

图3 膨胀机进出口管线应力计算模型图

5 总 结

撬装空分冷箱具有占地面积小、施工现场安装便捷、设备安装质量有保证等优点。撬装技术是一种综合性较强的工程设计技术,需要多专业紧密协作、密切配合才能提供较为合理的布置方案,保证工艺合理性和操作的便捷性,同时保证连接管道成本最低。