配套大液体产品的氧外压缩空分设备的研制

2022-12-19蒋云云

谭 芳,蒋云云

(杭氧集团股份有限公司,浙江 杭州 310004)

1 前 言

低温液体是深冷空气分离设备的副产品,往往储存在后备贮槽中,用于工业装置调峰或者紧急情况[1]。近年来,越来越多的空分设备开始生产用于外销的液体。外压缩空分流程是当前冶金行业配套空分的主要流程之一,但是当液体比例高于10%时,外压缩流程的能耗将大幅度增加。因此,研制配套大液体产品的氧外压缩空分设备具有重要意义。

以某气体公司11 000 m3/h(O2)空分设备为例,介绍了一种配套大液体产品的氧外压缩空分设备。某气体公司11 000 m3/h(O2)空分设备为某钢铁公司年产600万t优特钢项目(一期)供应氧气、氮气、氩气等气体产品。杭氧集团股份有限公司(以下简称杭氧)于2020年6月签订此项目合同,经过一年多的设备设计制造和项目建设,于2021年设备成功开车。

2 主要性能指标

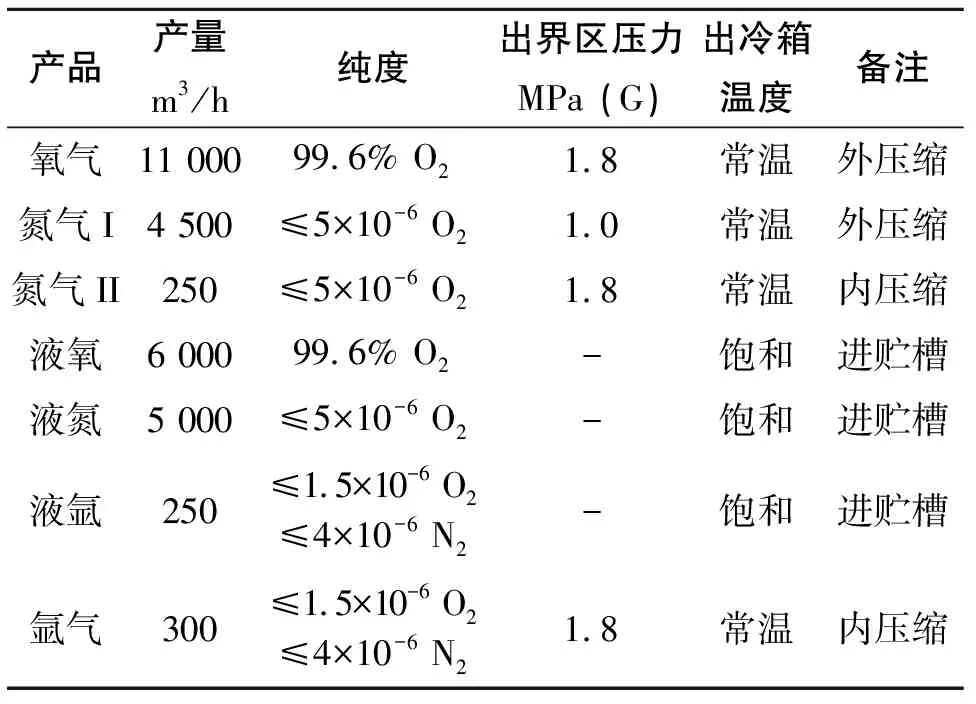

配套空分设备的产品设计参数见表1。

表1 11 000 m3/h(O2)空分设备产品设计参数

3 流程方案特点

长流程和短流程是钢铁行业两种典型的生产流程。高炉转炉流程称为长流程;电炉流程称为短流程,生产的钢称为电炉钢,它以废钢为主要原料冶炼成钢。相比于长流程,短流程SO2、NOx的排放对环境更友好,二噁英处理更容易,能耗仅为长流程炼钢工序的1/9,建设成本更低、周期更短。2022年工业和信息化部、发展改革委和生态环境部三部委发布《关于促进钢铁工业高质量发展的指导意见》中重点提到“推进废钢资源高质高效利用,有序引导电炉炼钢发展”,意见要求力争到2025年,电炉钢产量占粗钢总产量的比例提升至15%以上。

某钢铁公司年产600万t优特钢项目(一期)即采用电炉短流程,建设电炉炼钢生产线,要求出空分界区的氧气压力为1.8 MPa (G),氧气压力不高、流量小,若采用氧内压缩流程则增压机匹配困难。因此采用在冷箱外通过氧气压缩机压缩的方式,使得操作的灵活性及装置的可靠性都有保证。并且抽取大量液体产品,液氧的大量抽取保证了主冷凝蒸发器液氧中碳氢化合物、氮氧化合物和其他有害杂质不积聚,同时设置分析仪对主冷凝蒸发器液氧中的碳氢化合物和氮氧化合物进行监控,保证装置安全运行。

该项目的氮气用途较多,主要用作保护气,避免在高温下的金属被氧气直接氧化,在量子电炉、除尘(急冷塔)、布袋除尘器、连铸+模铸及石灰窑模块中都需要充入氮气。因此,相应的氮气压力要求和使用特点也不同。根据氮气需求的多样性和复杂性特点,从一次性投资成本和长期运行能耗等方面综合考虑,氮气I [4500 m3/h,1.0 MPa(G)]由上塔抽取常压氮气复热后经过氮压机压缩得到。氮气II [250 m3/h,1.8 MPa(G)]由液氮泵加压复热后送出。该项目的氩气用于量子电炉和连铸模块等弱吹氩工序,向钢液中吹入惰性气体氩,氩气本身不参与冶金反应,具有“气洗”作用。要求出空分界区的氩气压力为1.6 MPa (G),采用液氩泵加压复热后送出。

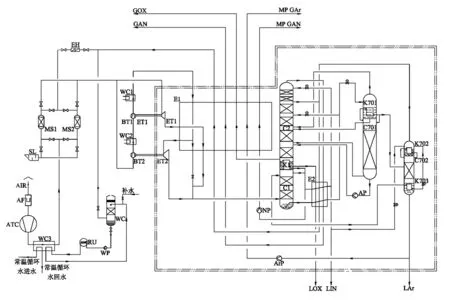

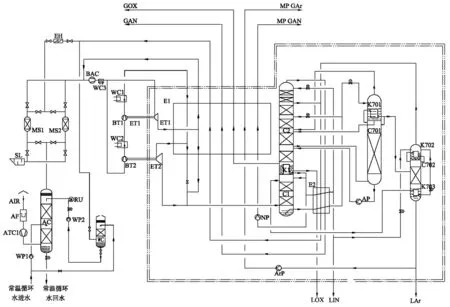

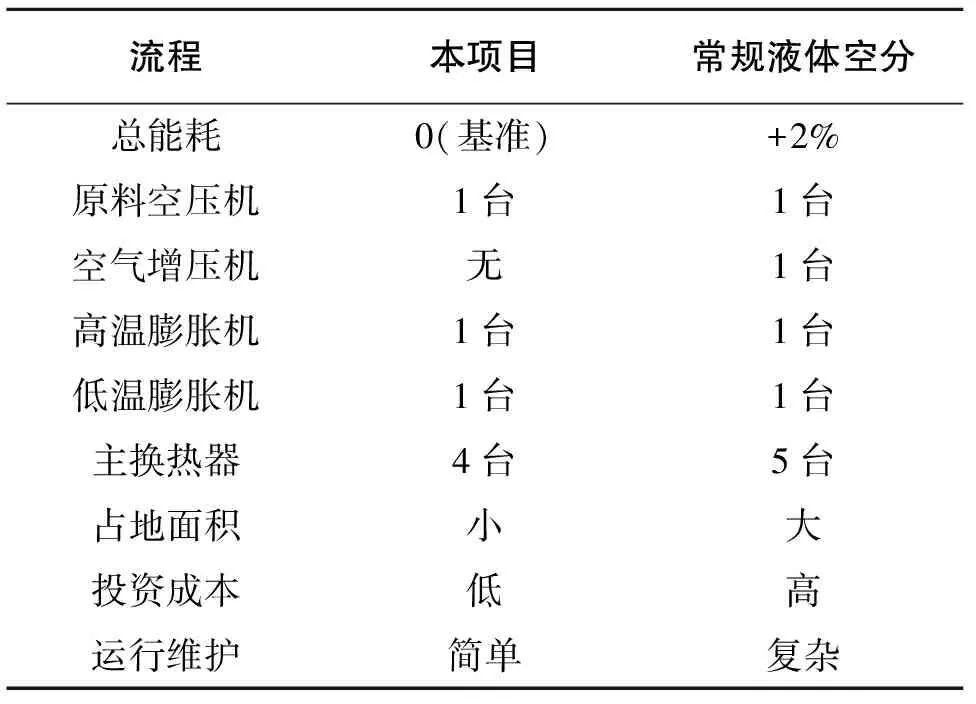

从上述设计参数考虑,将项目工艺流程与常规液体空分工艺流程(以空气循环为例,下同)进行了对比分析,结果见表2。本项目工艺流程如图1所示,常规液体空分工艺流程如图2所示。

AF.空气过滤器;ATC.原料空压机;AP.循环粗液氧泵;ArP.产品液氩泵;BT1.高温膨胀机增压端;BT2.低温膨胀机增压端;C1.下塔;C2.上塔;C701.粗氩塔;C702.精氩塔;E1.主换热器;E2.过冷器;EH.电加热器;ET1.高温膨胀机膨胀端;ET2.低温膨胀机膨胀端;K1.主冷凝蒸发器;K701.粗氩冷凝器;K702.精氩冷凝器;K703.精氩蒸发器;RU.冷水机组;MS.分子筛吸附器;NP.液氮泵;SL.消音器;WC.水冷塔;WC1.高温增压后冷却器;WC2.低温增压后冷却器;WC3.空压机末级冷却器;WP.低温循环水泵

AC.空冷塔;AF.空气过滤器;ATC.原料空压机;AP.循环粗液氧泵;ArP.产品液氩泵;BAC.空气循环压缩机;BT1.高温膨胀机增压端;BT2.低温膨胀机增压端;C1.下塔;C2.上塔;C701.粗氩塔;C702.精氩塔;E1.主换热器;E2.过冷器;EH.电加热器;ET1.高温膨胀机膨胀端;ET2.低温膨胀机膨胀端;K1.主冷凝蒸发器;K701.粗氩冷凝器;K702.精氩冷凝器;K703.精氩蒸发器;RU.冷水机组;MS.分子筛吸附器;NP.液氮泵;SL.消音器;WC.水冷塔;WC1.高温增压后冷却器;WC2.低温增压后冷却器;WC3.空压机末级冷却器;WP.低温循环水泵;WP1.常温循环水泵;WP2.低温循环水泵

表2 不同流程的综合对比分析

4 主要配置机组及设备特点

4.1 空气压缩系统

原料空气压缩机采用杭州杭氧透平机械有限公司研制生产的6级齿轮式压缩机(6TYC108),为电机驱动,结构型式为水平剖分式,末级排气压力为2.8 MPa (A)。常温常压湿空气直接经空压机六级压缩,不设中抽空气,相当于空压机与增压机集成在一个机器上,节省投资成本的同时也降低了设备的运行维护成本。

4.2 空气冷却系统

原料空气压缩机配置6台冷却器,其中末级冷却器采用常温循环水和低温循环水冷却。在末级冷却器中,空气首先与常温循环水换热进行初步冷却,再与来自水冷塔并经冷水机组进一步冷却的低温水作进一步热质交换,空气被冷却到所需温度后出末级冷却器,进入分子筛吸附系统。

常温循环水来自循环水系统,与空气换热后返回循环水系统;低温循环水来自低温循环水系统,首次外界供水直接进入水冷塔下部,通过水冷塔和冷水机组降温后,经低温水泵加压后进入空压机末级冷却器后段,与空气进行热质交换后返回水冷塔的上部,在水冷塔内与从冷箱出来的污氮气进行热质交换,被冷却后从塔的下部流出,形成闭式低温水循环系统。污氮气经水冷塔顶部直接放空。同时设置水冷塔补水管线进行部分低温循环水的置换,以保证闭式循环中的水质满足使用要求。

本项目创新性的采用闭式低温水循环系统,达到取消空冷塔的目的,进一步节约了静设备的投资成本。

4.3 分子筛吸附系统

分子筛吸附系统采用长周期、双层床净化技术(活性氧化铝+分子筛),吸附器是成对交替使用的,一只工作时,另一只被再生。吸附器的再生一般分四步进行:降压、加热、吹冷、升压。吸附器在降压和升压时,由于本项目分子筛采用高压设计[工作压力2.8 MPa(A)],工作压力高,为了避免分子筛床层受到压力波动的冲击,切换阀门采用特殊设计的三杆阀,并控制好降压和升压时的速率。

吸附器为立式容器,单层筒体外绝热结构。分子筛支撑栅架进行多重防漏设计和疲劳度分析,防止混床。再生加热器采用2台电加热器,一用一备模式提高系统的可靠性。

4.4 精馏塔系统

精馏塔系统是空分设备的核心系统,主要特征如下:

1.高、低温膨胀机组的增压端采用串联增压型式,选用进口产品,压比大、效率高、性能可靠。同时采用国产膨胀机作为备机,大幅度提高装置的可靠性。膨胀机组采用先进的设计及加工软件进行性能及流道设计与流道加工,叶轮采用三元流叶轮,使透平膨胀机具有最高的运行效率。

2.采用双层立式主冷、浴式全浸操作,增加主冷的循环倍率,防止碳氢化合物等在主冷换热表面析出。

3.冷箱内的精馏塔全部采用填料塔,阻力低,分离效率高,提高了氧提取率,降低了空分设备的能耗。

4.冷箱内换热器采用铝制板式换热器,安全可靠、换热效率高。主换热器采用一体板式,提高了操作的便捷性。

5.为便于维护和检修,循环粗液氧泵设置单独冷箱,冷箱内重要的高压、低温冷阀设置必要的隔仓。冷箱内过滤器设置单独隔箱;板式冷箱设置单独冷箱;中压氩换热器带单独隔箱。

6.高压节流阀门从流程上精心设计节流阀前后压差,以降低每级节流压差,减小流速,延长阀门使用寿命,减少管系振动。在高压差大口径自动阀和特殊的通过阀上设置旁通阀,防止高速气流对设备、阀门和管路造成损害,尤其对氧气管路更可起到事故防范作用。

7.设置液体回灌精馏塔的管线,以缩短空分设备的启动时间,在液体回灌的情况下启动时间可以缩短至24 h以内。

4.5 后备系统

空分设备设置了液体贮存及后备系统,配置了3 000 m3的液氧、4 000 m3的液氮贮槽及各类规格等级的后备液体泵及空浴式汽化器。同时配置一台10 m3的液氮真空贮槽,为装置提供开车时所需的仪表用气。

当空分故障停车或卸载时,启动后备液体泵及空浴式汽化器,为下游用气装置提供保障。

5 项目特点

本项目为大液体产品的氧外压缩空分设备,液体产量大,液氧和液氮产品总量已占到气氧产量的100%。与常规的液体空分相比,本项目在流程工艺方面进行了创新设计。

1.原料空气压缩机从常压直接压缩至2.8 MPa(A)送出,不设置中抽空气,相当于把常规液体空分流程中的空压机和增压机集成在同一台机器上,降低了设备成本。

2.压缩机六级压缩配置六级冷却,末级冷却器采用常温水和低温水共同冷却,取消了空冷塔,降低了设备成本;低温水闭式循环设计,由水冷塔和冷水机组降温后送入末级冷却器后段进行换热,最后回到水冷塔顶部。通过设置水冷塔补水管线来满足循环水的置换及消耗,这种工艺配置方式降低了公用工程水耗。

3.分子筛吸附器采用高压设计,降压速率及筒体壁厚的设计进行了特殊考虑,同时空压机出口空气压力高,空气含湿量比常规空分低,降低了分子筛系统的水处理能耗;分子筛吸附器在高压下工作,吸咐二氧化碳等杂质效果好,吸附剂使用量减少,吸附剂更换成本低,再生运行能耗低。

4.采用本项目工艺流程的主换热器较常规液体空分流程的主换热器吨位少,节省了换热器设备的成本。

5.原料空气压缩机及冷却系统的配置相对于常规液体空分设备要少,装置占地面积比同等级的液体空分设备要少20%以上。

6 结束语

2021年11月本项目装置开始开车调试,运行结果表明产品产量及纯度均达到了设计要求,目前装置运行情况良好。

11 000 m3/h(O2)空分设备项目是杭氧首次采用压缩机从常压压缩至2.8 MPa(A),分子筛吸附器高压设计是该新型工艺流程正式投入运用的一次大实践,该套空分设备在压缩系统、预冷系统、分子筛系统、膨胀机系统上进行了技术创新设计,通过合理匹配上述各个系统之间的耦合,达到最优的技术经济指标,且实际运行情况良好。

本项目从理论研究、方案对比、计算模拟到配套单元部机的设计,再到最后的顺利实施,进一步增强了杭氧空分设备在市场中的竞争力,带来良好的经济效益和社会效益。