煤制乙二醇废水膜法深度处理及回用研究

2022-12-19董晓琪孙彩玉

董晓琪, 孙彩玉

(黑龙江科技大学 环境与化工学院, 哈尔滨 150022)

0 引 言

煤制乙二醇废水是一种化学材料行业常见的废水,其废水种类多,排放量大,且废水水质不稳定,环境污染日益严重[1-2]。近年来,随着国家政策的号召,废水深度处理及回用逐渐受到各企业的重视[3-4]。开展废水深度处理及回用,不仅可以减小企业生产对自来水的依赖程度,同时对公司的可持续发展战略具有十分重要的意义[5-6]。目前,煤制乙二醇废水进行膜法回用的案例较少[4]。某化学材料企业计划对煤制乙二醇废水生化出水进行深度处理及回用,处理后的水全部回用于厂区循环冷却水补水。本研究旨在提供合理的技术路线对废水进行深度处理及回用中试,验证煤制乙二醇废水深度处理并回用于厂区循环冷却水补水的可行性,并提供可靠的运行参数。

1 材料与方法

1.1 污水来源

本中试水源为厂区煤制乙二醇废水生化站机械混凝沉淀池出水,经分析,生化出水具体水质如表1所示。

表1 中试进水水质

1.2 产水水质

本中试装置产水用于厂区循环冷却水补水,水质需满足《工业循环冷却水处理设计规范》(GB/T 50050—2017)的要求,具体水质指标如表2所示。钙硬度、全碱度均以CaCO3计。

表2 设计产水水质

1.3 工艺流程

本中试工艺流程为

机械混凝澄清池出水→原水泵→多介质过滤器→臭氧催化氧化→中间水箱→超滤水泵→超滤装置→超滤水箱→反渗透给水泵→保安过滤器→高压泵→反渗透装置→产水箱

超滤反洗设次氯酸钠、盐酸及液碱加药,反渗透进水设盐酸、还原剂及阻垢剂加药。

系统设计产水量5 m3/h,系统回收率≥75%。

1.4 工艺配置

1.4.1 多介质过滤器

多介质过滤器设计2台,1用1备,碳钢衬胶材质。直径DN1 200,设计处理量7.5 m3/h,过滤流速6.6 m/h。过滤器内填装无烟煤和石英砂滤料,高度分别为400 mm和800 mm,并配置出水流量表和差压变送器。过滤器反洗采用气水联合反洗,设反洗泵和罗茨风机各1台。

1.4.2 臭氧催化氧化

臭氧催化氧化塔设计1台,SS316材质。直径DN2 000,设计处理量7.5 m3/h。过滤器内填装铝基臭氧催化氧化剂,催化剂高度2 000 mm,废水与催化剂有效接触时间30 min。臭氧催化剂性能参数如下:粒径4~6 mm,孔容积0.4 cm3/g,比表面积200 m2/g,抗压强度100 N/颗。

设计臭氧投加量与COD去除量质量比为3∶1,臭氧发生器设置1台,产量1.5 kg/h,采用空气源。臭氧通过循环泵+射流器的方式投加进臭氧催化氧化塔。

1.4.3 超滤装置

超滤装置设计2套,1用1备,设计处理量7.5 m3/h,设计回收率90%。超滤膜采用外压式PVDF材质,型号为ZW1500-600,单支膜面积55.7 m2。膜过滤通量为50 LMH,单套超滤设3只膜元件。超滤设产水流量表、浊度表,并设差压变送器。

超滤设定运行30 min反洗一次,设置反洗泵1台,反洗气源采用厂区无油压缩空气。

1.4.4 反渗透装置

反渗透装置设计1套,产水量5 m3/h,设计回收率75%。反渗透膜元件采用聚芳香酰胺材质,型号为AG8040F-400,34。设计通量为15 LMH,单套反渗透9支膜,采用一级两段2∶1排列。反渗透进水设ORP表、pH表及电导表,产水设电导表和流量表,浓水设流量表,段间设差压变送器。反渗透停机自动冲洗,设冲洗泵1台。

1.4.5 清洗装置

设化学清洗装置1套,用于超滤和反渗透化学清洗。清洗装置包含清洗箱1台、超滤清洗泵1台、反渗透清洗泵1台及清洗保安过滤1台。

1.4.6 加药装置

(1)次氯酸钠加药:配置1台100 L加药箱和2台隔膜加药泵。

(2)盐酸加药:配置1台100 L加药箱和4台隔膜加药泵。

(3)液碱加药:配置1台100 L加药箱和2台隔膜加药泵。

(4)还原剂加药:配置1台100 L加药箱(带搅拌机)和2台隔膜加药泵。

(5)阻垢剂加药:配置1台100 L加药箱(带搅拌机)和2台隔膜加药泵。

1.5 检测方法

2 结果与讨论

2.1 多介质过滤器运行效果

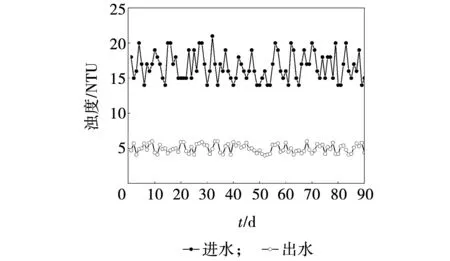

系统运行期间,对多介质过滤器进水浊度和产水浊度进行监测,监测结果如图1所示。

图1 多介质过滤器进出水浊度变化Fig. 1 Turbidity change of inlet and outlet water of multi-media filter

由图1可知,过滤器进水浊度在15~20 NTU之间变化,而出水浊度能够稳定在4~6 NTU之间,这表明无烟煤和石英砂能够对水中悬浮物和胶体进行有效截留。在整个运行过程,多介质过滤器内部无烟煤和石英砂高度不变,无滤料破碎及流失现象。

过滤器运行过程当过滤压差达到0.05 MPa时,进行自动反洗,实际运行反洗周期约25 h。

2.2 臭氧催化氧化运行效果

图2为臭氧催化氧化塔进出水COD的变化曲线。从图2中可以看出,在整个运行期间,臭氧催化氧化塔进水COD质量浓度在86~104 mg/L之间波动。调节臭氧发生器至臭氧投加量为1.5 kg/h,臭氧催化氧化塔出水COD质量浓度降至46~52 mg/L之间,COD平均去除率在47.3%左右。第6 ~11 d下调臭氧投加量至1.0 kg/h,发现臭氧催化氧化塔出水COD质量浓度几乎没有变化。从第12 d开始,继续下调臭氧投加量至0.5 kg/h,臭氧催化氧化塔出水COD质量浓度迅速升高,导致COD去除率下降。第16 d恢复臭氧投加量至1.0 kg/h,臭氧催化氧化塔去除效果恢复至原水平(第35~36 d出水指标异常升高为臭氧发生器技术故障所致)。由此确定最佳臭氧投加量为1.0 kg/h,实际臭氧投加量与COD去除量质量比为1.8∶1。

在整个运行过程中,臭氧尾气破坏器(高温催化加热型)出口臭氧浓度均低于0.08 mg/L(数据未在图中显示),符合国家对臭氧排放浓度的要求。

图2 臭氧催化氧化塔进出水COD变化Fig. 2 COD change of inlet and outlet water of ozone catalytic oxidation tower

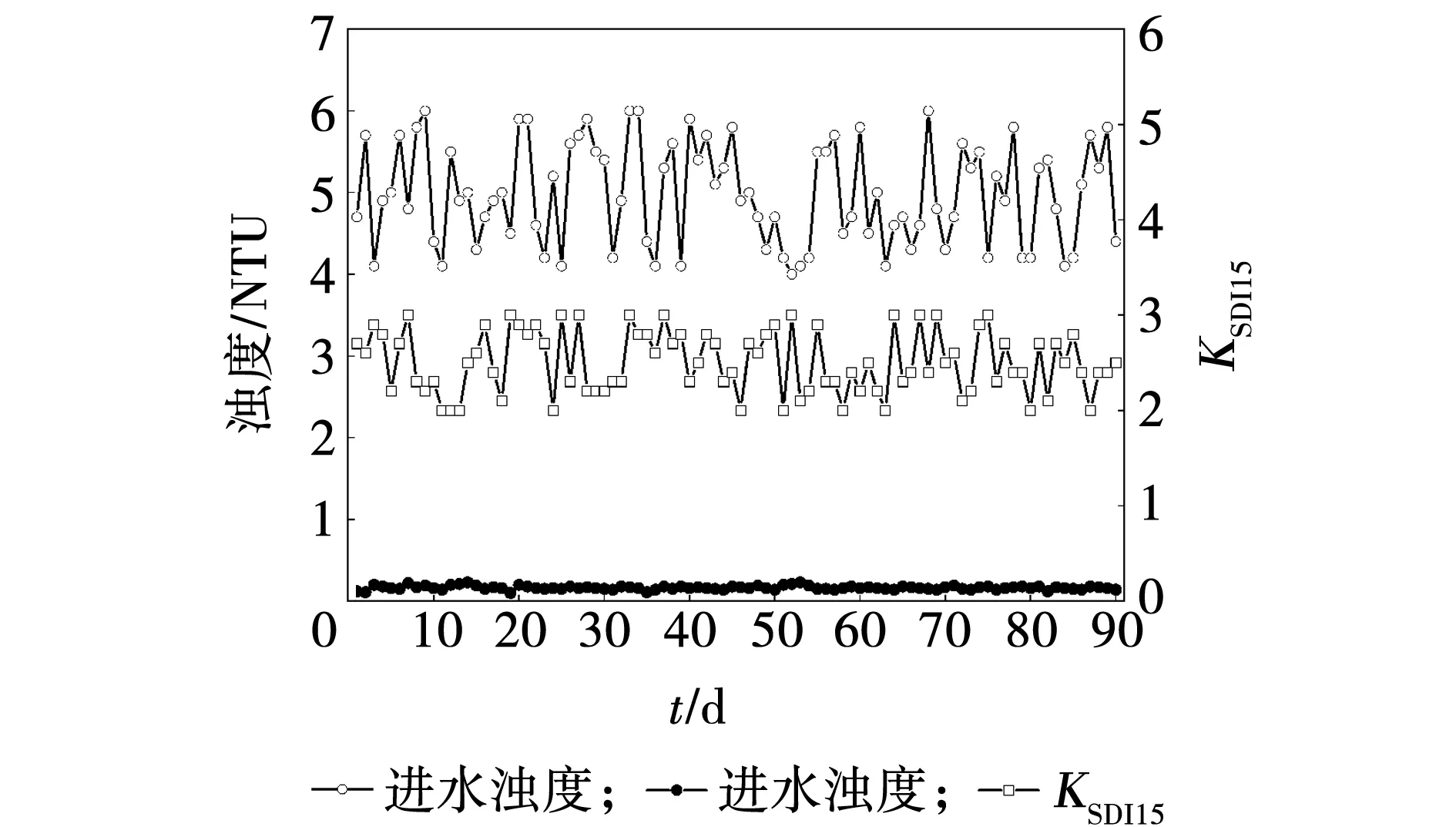

2.3 超滤运行效果

图3为超滤装置在整个运行期间监测产水浊度和污泥密度指数变化情况。从图3中可以看出,超滤膜对水中浊度具有很高的去除率。超滤进水浊度在4~6 NTU之间变化,经过超滤膜过滤后,出水浊度均在0.2 NTU以下,产水水质得到明显改善,这就避免了后续反渗透发生胶体污堵及颗粒污堵的风险。另外,在整个运行过程中,超滤产水KSDI15均能低于3且稳定,均满足反渗透进水污泥密度指数的要求(KSDI15<5)。这表明超滤装置在去除悬浮性物质及胶体等方面一直比较稳定,为后续反渗透单元的稳定运行提供了坚实的基础。

图3 超滤产水浊度和SDI变化Fig. 3 Change of turbidity and SDI of ultrafiltration produced water

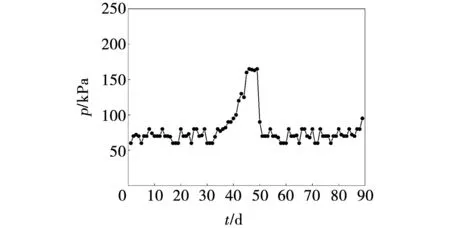

图4为超滤装置在运行过程中超滤膜跨膜压差的变化情况。超滤膜起始运行跨膜压差p在55~76 kPa之间,随着运行时间的推进,跨膜压差逐渐升高至165 kPa,达到在线化学清洗条件。随后对超滤膜先进行酸洗,再进行碱洗,清洗后跨膜压差能恢复至原水平,并恢复原过滤性能,清洗效果良好。超滤膜化学清洗周期为50 d。

图4 超滤膜跨膜压差变化Fig. 4 Change of transmembrane pressure difference of ultrafiltration membrane

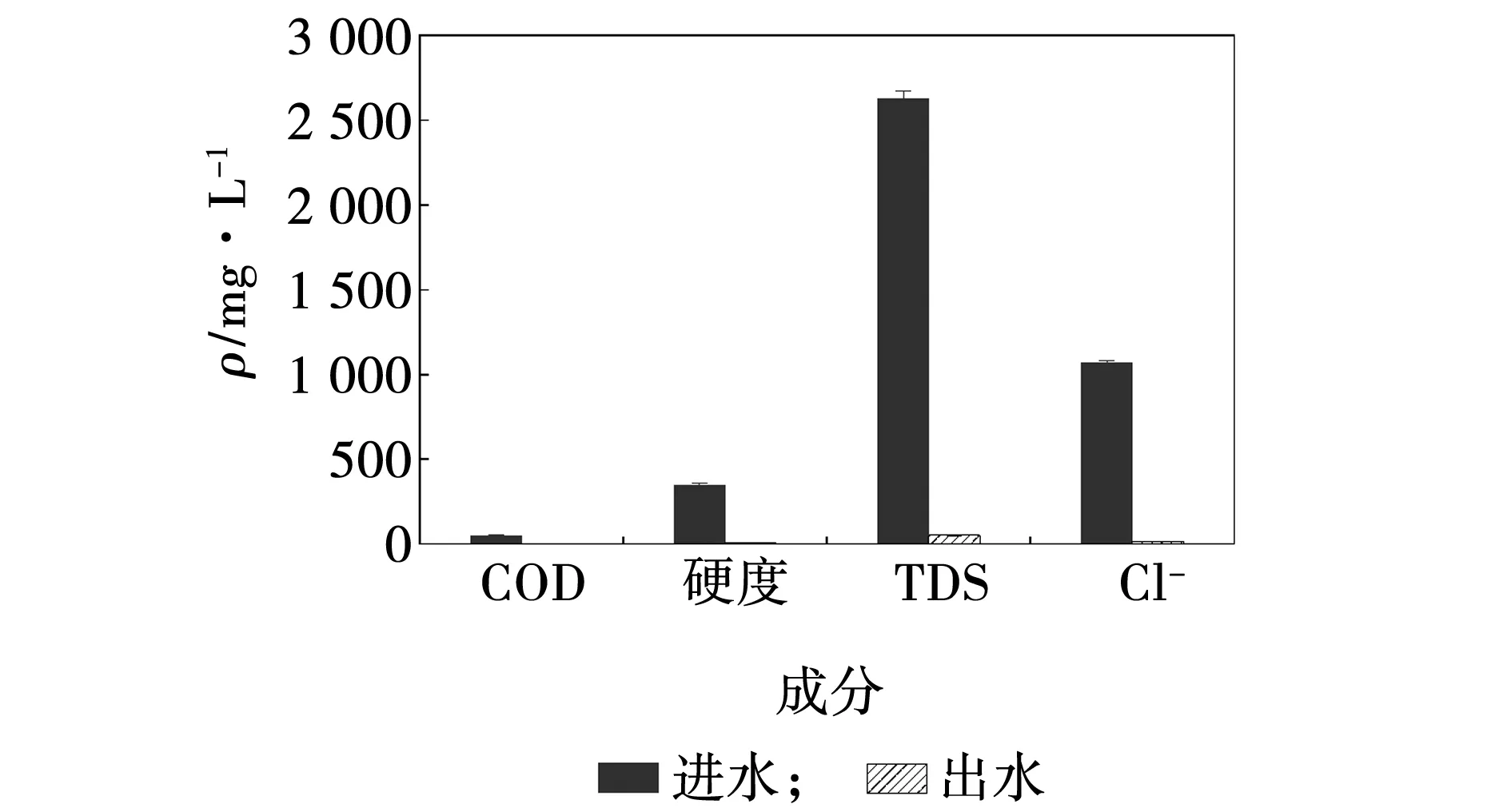

2.4 反渗透运行效果

反渗透装置在整个运行期间的产水水质情况如图5所示。从图5可以看出,由于前置预处理的稳定高效运行,为反渗透提供了安全稳定的运行条件,从而反渗透对水中COD、硬度、TDS及Cl-指标去除率均很高,各项指标均远优于产水水质。反渗透产水COD、硬度、TDS和Cl-平均质量浓度分别为2.7、7.1、51.7和18.2 mg/L,对COD、硬度、TDS和Cl-指标的去除率分别保持在98.2%、99.3%、99.1%和98.9%以上。

图5 反渗透产水水质变化 Fig. 5 Change of reverse osmosis produced water quality

图6为反渗透装置在运行过程中反渗透膜跨膜压差的变化情况。从图6可以看出,清洗后反渗透膜跨膜压差能恢复至原水平。反渗透膜起始运行跨膜压差在75~85 kPa之间,随着时间的推进,跨膜压差逐渐升高至145 kPa,达到化学清洗条件。随后对反渗透膜先进行酸洗(质量分数0.5%),再进行碱洗(质量分数1.0%),每次清洗完后跨膜压差均能恢复至原水平,压差基本稳定。在整个运行期间,反渗透膜在运行第29 d、61d及90 d分别进行过在线化学清洗,化学清洗周期约30 d,在合理的清洗周期内。

图6 反渗透膜跨膜压差变化Fig. 6 Change of transmembrane pressure difference of reverse osmosis membrane

3 结 论

(1) 预处理采用“多介质过滤器+臭氧催化氧化+超滤”的组合工艺之后,出水浊度≤0.2 NTU,KSDI15<3,完全达到反渗透的进水水质要求。

(2)臭氧催化氧化出水COD稳定在51 mg/L左右,能够有效减轻反渗透膜的有机污堵,维持反渗透膜的清洗周期在30 d左右。

(3)反渗透产水的COD、硬度、TDS和Cl-质量浓度均优于循环冷却水补水的水质标准,平均质量浓度分别为2.7、7.1、51.7和18.2 mg/L。系统运行稳定,满足设计要求。