一种新型双悬膜中空玻璃系统设计及性能分析

2022-12-19何雪萍刘昌霖孙江宏

何雪萍, 刘昌霖, 孙江宏,3*

(1.北京信息科技大学机电工程学院,北京 100192;2.机科发展科技股份有限公司,北京 100044;3.清华大学机械电子工程研究所,北京 100084)

随着门窗节能技术的不断发展与进步,各类节能玻璃广泛应用于门窗、幕墙工程,建筑节能指标不断提高,对建筑门窗的节能要求越来越高。为了达到节能要求,建筑外窗由单个内腔的中空玻璃系统逐步发展为多腔体中空玻璃系统[1-2]。可以有效改善外窗系统的保温隔热性能,但玻璃部件的增加会导致玻璃系统整体厚度和质量过大,对门窗型材和五金件的承载能力要求高。

孟庆林[3]提出了一种多腔中空玻璃并对其进行深入研究,采用两块玻璃四周密封形成密闭空腔,在密闭空腔内有多片透明薄膜,使用型材将薄膜相互隔开,形成多个独立密闭气室,构成多腔玻璃。李昊对该多腔中空玻璃热工性能计算分析,综合考虑传热系数U值与光学参数,提出两层薄膜是多腔玻璃较实用的选择[4-5]。陈翠红[6]以膜结构中空玻璃为研究对象,研究腔体数量对其保温性能的影响。研究发现中空玻璃腔体数量的增加能够提升其保温性能且成本低。若考虑实际工程应用,则三腔体的膜结构中空玻璃更具优越性。李胜英等[7]研究了常用透明聚合物膜的光学性能,发现聚对苯二甲酸乙二醇酯(PET)膜更适用于膜结构中空玻璃系统。采用聚合物膜作为多腔中空玻璃的间隔层,节能环保、质量轻,且以相同结构和配置的膜结构中空玻璃替代多玻中空玻璃可以有效解决多玻中空玻璃整体质量过大问题[8]。

综上所述,采用轻质、高透明的PET薄膜取代常规的平板玻璃气体间隔层中的隔断层,将中空玻璃腔体分割为三腔体中空玻璃,即能降低整窗质量,同时具有很好的保温隔热性能,在应用中更具优越性。但薄膜作为一种柔性材料,厚度薄、抗弯刚度小,采用薄膜隔开的空腔气压、温度不同,容易产生隔膜起皱及塌陷问题,不仅影响整个中空玻璃系统的美观性,还会降低中空玻璃的透光率及视觉透视。对于薄膜不稳定易产生褶皱这一现象,在膜结构中空玻璃研究中没有相关文献给出解决方案。

目前对于膜结构中空玻璃的研究主要集中在理论方面,缺乏详细的结构设计。为此,基于上述理论研究并结合实际工况,设计了一种由双层玻璃、双层薄膜及绷膜结构组成的具有3个腔体的新型双悬膜中空玻璃系统,为相类似结构提供设计思路,填补了该领域的研究空白。

1 新型双悬膜中空玻璃系统原理

如图1所示,采用透明聚合物膜作为中空玻璃中间隔层,可以在不增加质量与明显增加厚度的条件下达到更好的保温隔热效果[9],目前逐渐成为行业主流技术。

U为传热系数;SHGC为太阳能得热系数;VT为可见光透射比;Low-E为低辐射

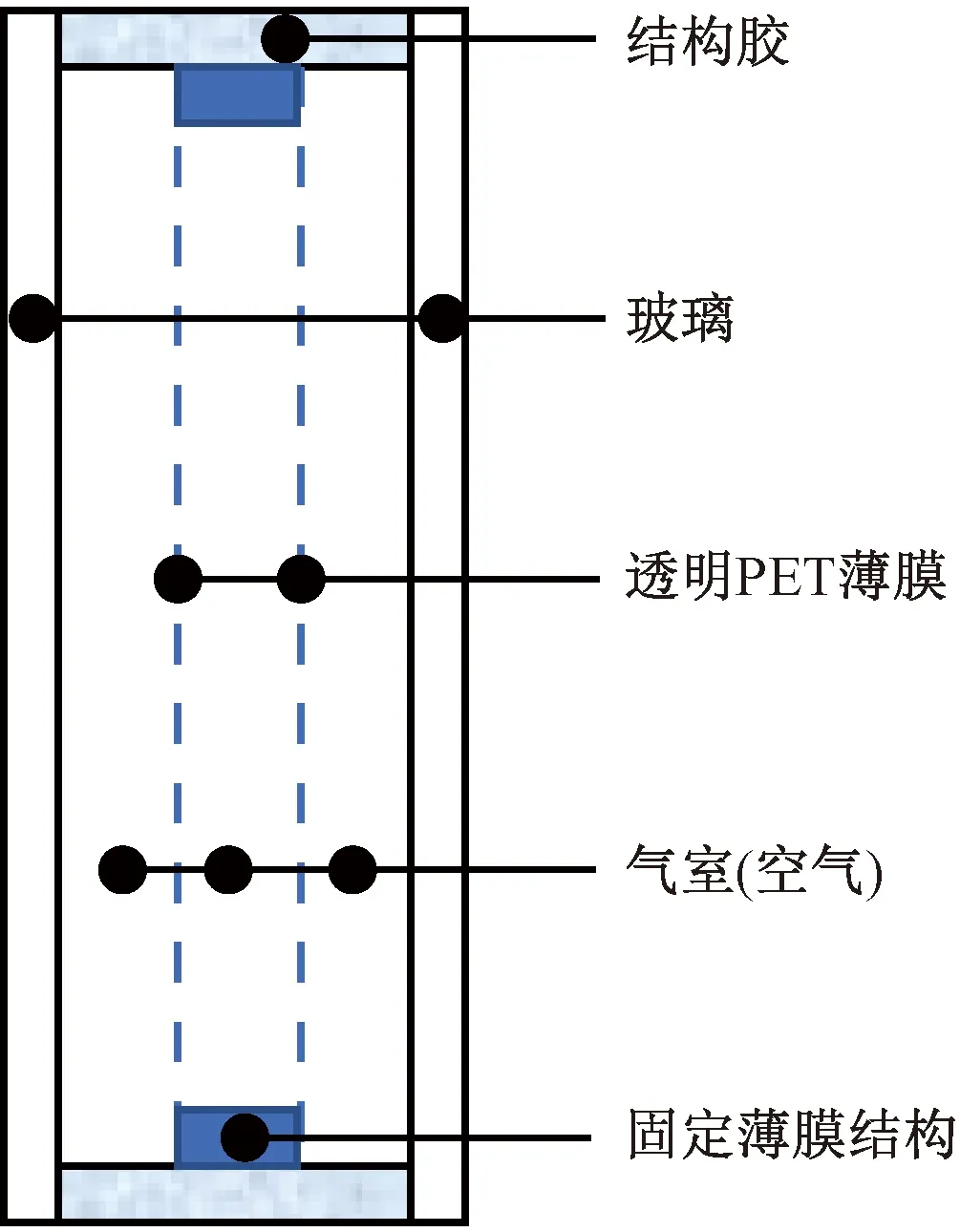

双悬膜中空玻璃系统是在四玻三腔中空玻璃结构基础上,将PET薄膜作为隔膜引入,建立由双层玻璃、双层薄膜构成的具有3个空腔的膜结构中空玻璃系统。双层玻璃四周采用结构胶密封,使两块玻璃之间形成密闭空腔,在密闭空腔中放置双层透明薄膜,薄膜中间隔开形成3个独立的密闭气室,其构造如图2所示。

图2 双悬膜中空玻璃构造

设计双悬膜中空玻璃系统结构需要解决以下关键技术问题:①PET薄膜为柔性材料,在应用中需设计绷膜结构固定薄膜并为其提供张紧力,避免膜面中间区域起皱或塌陷;②薄膜长期使用,易出现松弛变形,需要在绷膜结构中安装弹性元件为膜平面纵横两个方向施加持续均匀的张紧力,对薄膜张力进行动态补偿;③固定双层薄膜的绷膜框需安装固定在双层玻璃中间;④为防止水汽进入,并确保中空玻璃在载荷作用下的结构整体性,应将中空玻璃制成密闭腔体。

2 新型双悬膜中空玻璃系统结构设计

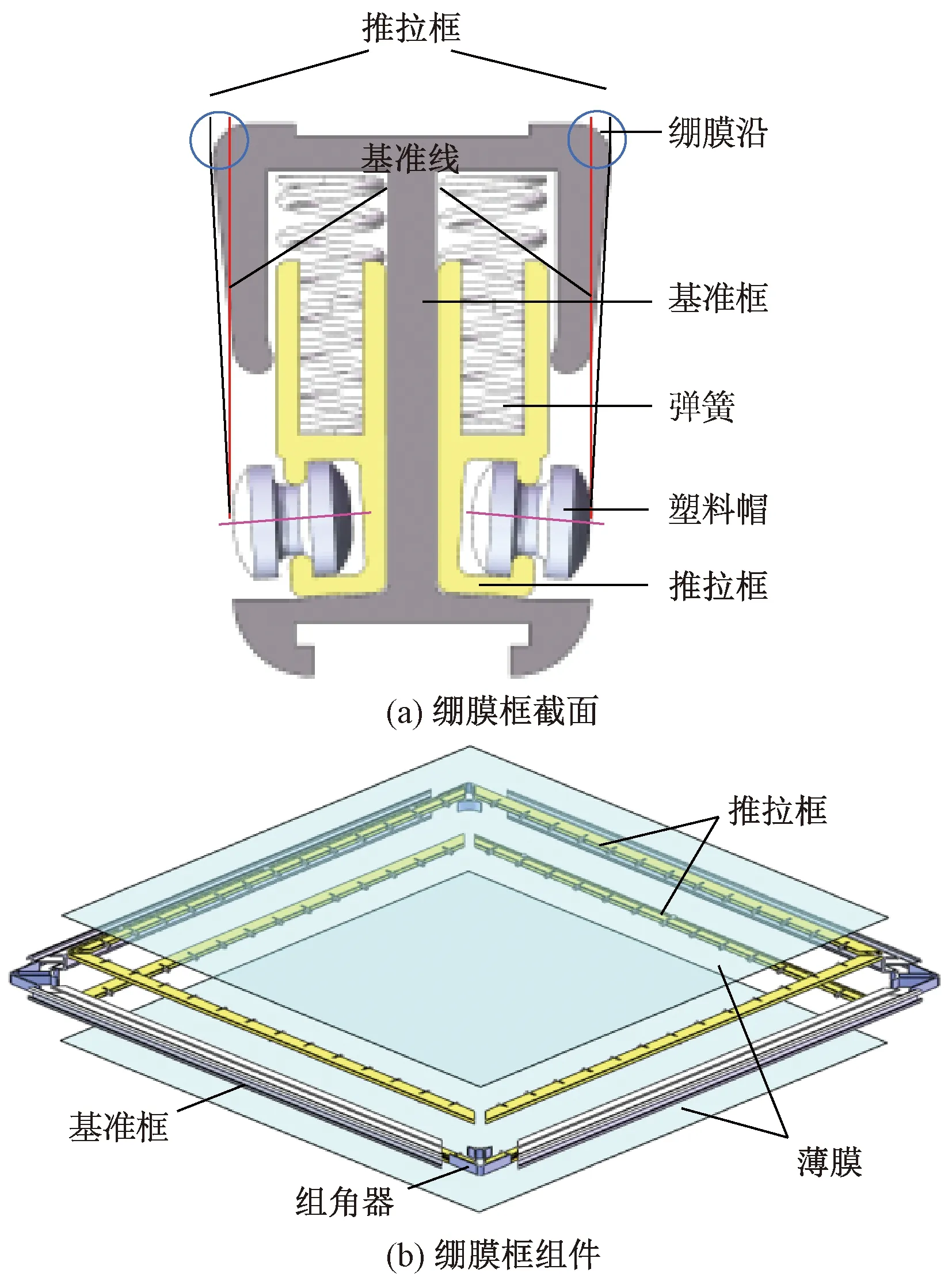

围绕上述核心问题,设计一种用于固定薄膜的绷膜结构,该绷膜结构包括ABS材质的哑铃型塑料帽、弹簧、推拉框、基准框及组角器。塑料帽等间距排布在推拉框凸缘卡槽内,弹簧装入推拉框另一侧U型槽内,如图3(a)所示。将薄膜通过超声波焊接固定在塑料帽上,塑料帽可沿卡槽方向移动,左右轻微晃动,调节绷膜张紧力。图3(b)为推拉框与基准框装配图,基准框两侧横头设计槽口,组角器插入槽口将4个边框组成矩形绷膜框;为将绷膜结构安装固定在双层玻璃中间,基准框一侧设计为T型,与间隔条组成卡榫结连接固定。为阻断薄膜张紧后可能出现的褶皱,基准框绷膜沿要略高于塑料帽焊接点,如图4所示。薄膜通过超声波焊接固定在绷膜结构两侧,绷膜结构为膜平面纵横两个方向施加持续均匀的张紧力使面内产生双轴应力,从而消除薄膜中间区域起皱及塌陷问题。

1为推拉框;2为塑料帽;3为弹簧;4为基准框;5为基准线;6为绷膜沿;7为薄膜;8为组角器

薄膜焊接固定后,需要提供一定的张力使其绷紧并在长期使用过程中对薄膜张力进行动态补偿。图5为绷膜过程示意图。绷膜前,弹簧处于自然伸长状态,基准框与间隔条通过螺钉连接;绷膜过程中,拧紧螺帽,螺钉带动基准框平动,同时推拉框在基准框内滑动并挤压分布在推拉框内部的弹簧,弹簧所受压力转换为塑料帽对薄膜的拉力,移动一段距离后基准框卡入间隔条卡榫定位,弹簧压力与薄膜拉力处于动态平衡。通过基准框与推拉框之间的弹性元件及基准框与间隔条之间的螺帽微调作用,使薄膜四周受持续均匀的张紧力,保证膜面绷紧无褶皱,塑料帽、弹簧及薄膜之间形成动态平衡,弹性元件可随薄膜张紧或松弛状态实现自调整。

图5 绷膜过程

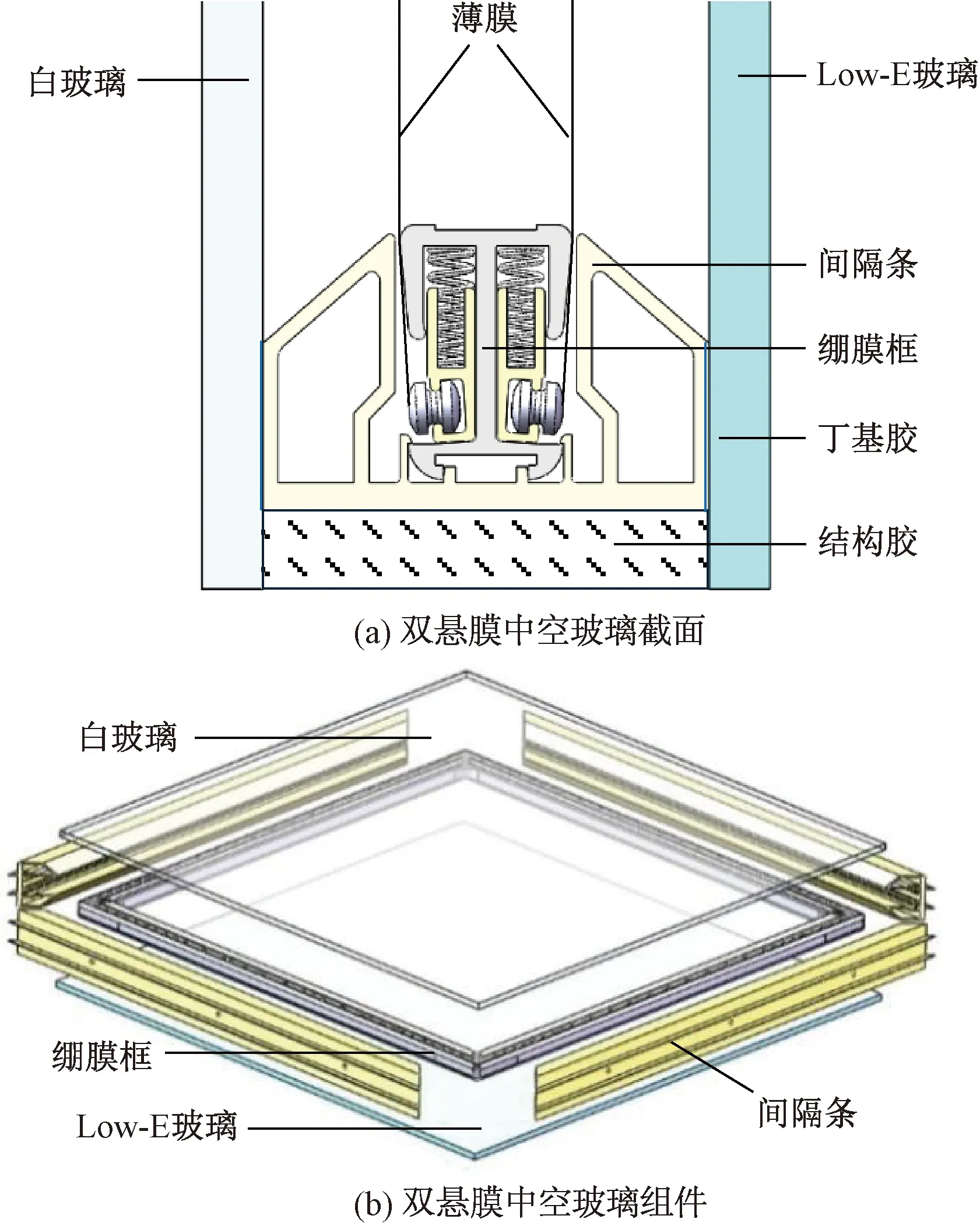

图6为双悬膜中空玻璃总装图,采用6CG +15Air+Film+15Air+Film+15Air+6 Low-E结构规格,其中,6Low-E表示厚度为6 mm低辐射玻璃,15Air表示15 mm空气间隔层,Film表示薄膜,6CG表示6 mm白玻璃。双层薄膜通过绷膜结构四边布置的等间距的塑料帽热熔焊接固定并双向拉伸张紧,绷膜结构卡入间隔条卡榫定位。为使中空玻璃形成密闭空腔,防止水汽进入,并确保中空玻璃在载荷作用下的结构整体性,需采用双道密封系统,间隔条两侧使用丁基胶粘接固定内片和外片玻璃形成第一道密封,间隔条外侧与内外片玻璃边部形成的凹槽内灌注结构胶形成第二道密封,由此构成具有双层玻璃、双层薄膜的三腔中空玻璃系统。

1为白玻璃;2为薄膜;3为Low-E玻璃;4为间隔条;5为绷膜框;6为丁基胶;7为结构胶

3 新型双悬膜中空玻璃系统性能分析

双悬膜中空玻璃系统的核心性能包括绷膜结构的有效性及与普通中空玻璃相比在质量、造价及热工性能方面的实用性。

3.1 应力、应变计算理论基础

假设薄膜为各向同性的弹性、均匀材料,弹性常数不随应力、应变及方向改变,则可依据平面应力理论对其进行计算。

应变分量与应力分量之间的变化关系可通过胡克定律建立,可表示为

(1)

式(1)中:σx、σy、σz分别为x、y、z方向的应力分量;εx、εy、εz分别为x、y、z方向的应变分量;fx、fy、fz分别为x、y、z方向的体力分量;E为弹性模量;μ为泊松比;τxy为切应力。

z方向的应力分量σz=0,简化可得

(2)

常体积力的情况下,确定应力分量σx、σy、τxy的微分方程为

(3)

相容方程为

(4)

假设薄膜体积力为0时有fx=fy=0,则有

(5)

(6)

式(6)可得通解:

(7)

应力函数φ(x,y)满足:

φ(x,y)=Ax2+Bxy+Cy2

(8)

式(8)中:2A=σy;-B=τxy;2C=σx。

设薄膜横向张拉力为Npx,纵向张拉力为Npy,h表示薄膜厚度,若边界截面上的外法线沿坐标轴正方向,则截面上的应力分量就以沿坐标轴正向时为正,沿坐标轴反向为负;若边界截面上的外法线沿坐标轴负方向,则应力分量沿坐标轴负向为正,沿坐标轴正向为负。在张拉力一定的情况下可以计算出薄膜边界上的面力,计算公式为

(9)

(10)

图7所示的膜材的横向和纵向拉力分别与x、y轴垂直,在横向边界上的张拉应力为

a为薄膜宽度;b为薄膜长度

(11)

(12)

在纵向边界上的张拉应力为

(13)

(14)

将式(8)代入式(11)~式(14)可得应力表达式为

(15)

随后可进而得到应变表达式为

(16)

3.2 绷膜效果分析

根据实际工况简化模型,将薄膜采用超声波焊接的焊点简化为薄膜四边等间距均匀分布的圆孔,在圆孔位置施加位移载荷模拟薄膜受双向拉伸作用力张紧的状态。采用S4R壳单元建立有限元分析模型,模型参数如表1所示。

表1 薄膜结构模型参数

首先,建立静力通用分析步,在薄膜四边圆孔施加微小位移,为特征值屈曲分析提供预应力,建立Buckle分析步,采用Lanczos求解器计算,得到模型受位移载荷作用下的前四阶屈曲模态;再将第一阶屈曲模态作为几何初始缺陷引入后屈曲分析,进行非线性后屈曲分析,分析结果如图8所示。可以看出,薄膜边缘及相邻边角位置出现明显的应力、位移变化。

图8 后屈曲分析应力、应变云图

图9为薄膜对角线上位移及最大最小主应力分布,图9中x坐标表示薄膜对角线长度,左轴y坐标表示薄膜主应力分布,可以看出,薄膜中部最大主应力均大于0、最小主应力均为0,即薄膜中间区域呈拉伸状态,无褶皱;薄膜两端最小主应力小于0,褶皱主要出现在薄膜边缘及边角部位;右轴y坐标表示薄膜面外位移,可以看出,两端位移变化较大,是由于薄膜边角非张紧区域的自由变形,位移波动处为非张紧区域与张紧区域的过渡;薄膜中间区域面外位移与y轴0刻度平齐,即薄膜中间区域无褶皱。因此,采用绷膜结构为薄膜施加双轴拉伸载荷可以保证薄膜中间区域张紧,有效解决薄膜起皱及塌陷问题,验证了绷膜结构的有效性。

图9 薄膜对角线变形及最大最小主应力

由应力云图可以看出薄膜在绷紧后最大应力集中在边角相邻圆孔位置,最大变形出现在边角无约束位置。由图10(a)可以看出,薄膜边缘圆孔按25 mm间距分布,边角相邻圆孔间距为15 mm时,最大应力为339 MPa,超过薄膜断裂强度158 MPa,不符合使用要求,为减小应力集中,在薄膜四角位置适当加密圆孔载荷进行分析。图10(b)为分析结果对比,圆孔载荷加密后最大应力降低至155 MPa,有效减小应力集中。在实际组装过程中,中间位置塑料帽等间距分布,并在边角位置适当加密塑料帽可有效降低最大应力,减小边角松弛区域,使薄膜张紧状态更好。

图10 薄膜边角处最大应力对比

3.3 整窗质量对比

多腔玻璃系统的质量主要与玻璃和薄膜的质量相关,材料密度如表2所示。铝型材为空心,占整体质量的比例较小,应用于各规格玻璃系统中,其质量可相互抵消,在计算中不予考虑。

表2 材料密度

下面以双玻单腔中空玻璃(6 mmCG+9Air+6 mmLow-E)、四玻三腔中空玻璃(6 mmCG+15Air+6 mmCG +15Air +6 mmCG +15Air +6 mmLow-E)、双悬膜中空玻璃(6 mmCG+15Air+Film+15Air+Film+15Air+6 mmLow-E)为例,计算每平方米中空玻璃的质量,计算结果如表3所示。

表3 质量对比

由表3计算结果可以看出,增加双层薄膜对整窗质量增加很小。双玻单腔中空玻璃质量为27.6 kg/m2,四玻三腔中空玻璃质量为52.8 kg/m2,双悬膜中空玻璃质量为27.699 kg/m2,四玻三腔中空玻璃相比于单腔中空玻璃质量增加了47.7%,双悬膜中空玻璃相比于单腔中空玻璃质量增加了0.35%,对比四玻三腔中空玻璃,其整体质量降低了47.5%。应用于大面积窗户或玻璃幕墙,可以大幅降低门窗型材的承重。

3.4 热工性能分析

针对该新型双悬膜中空玻璃系统热工性能进行研究,研究过程因篇幅所限不再赘述[10]。结果表明,双悬膜中空玻璃单元在室外侧使用低辐射玻璃、腔体间隔厚度为15 mm且不充入稀有气体情况下,其传热系数(U值)为0.96 W/(m2·K),计算普通中空玻璃U值为2.64 W/(m2·K),四玻三腔中空玻璃U值为0.9 W/(m2·K),双悬膜中空玻璃相比于四玻三腔中空玻璃U值略高6.67%,相比于单腔中空玻璃U值降低63.6%,节能效果显著。

3.5 整窗造价

双悬膜中空玻璃的耗材主要包括玻璃和薄膜,铝型材及其他材料耗材少,在各规格玻璃系统中的应用可相互抵消,故不予考虑。表4为中空玻璃常用材料的价格。

表4 常用材料价格

对比玻璃及薄膜的价格可以看出,玻璃价格远高于薄膜价格。在6 mmCG+9Air+6 mmLow-E普通中空玻璃基础上增加双层玻璃,每平方成本增加了80元,若增加双层薄膜,成本仅增加了约10元,即双悬膜中空玻璃相比四玻三腔中空玻璃成本降低87.5%,大幅降低了材料成本。

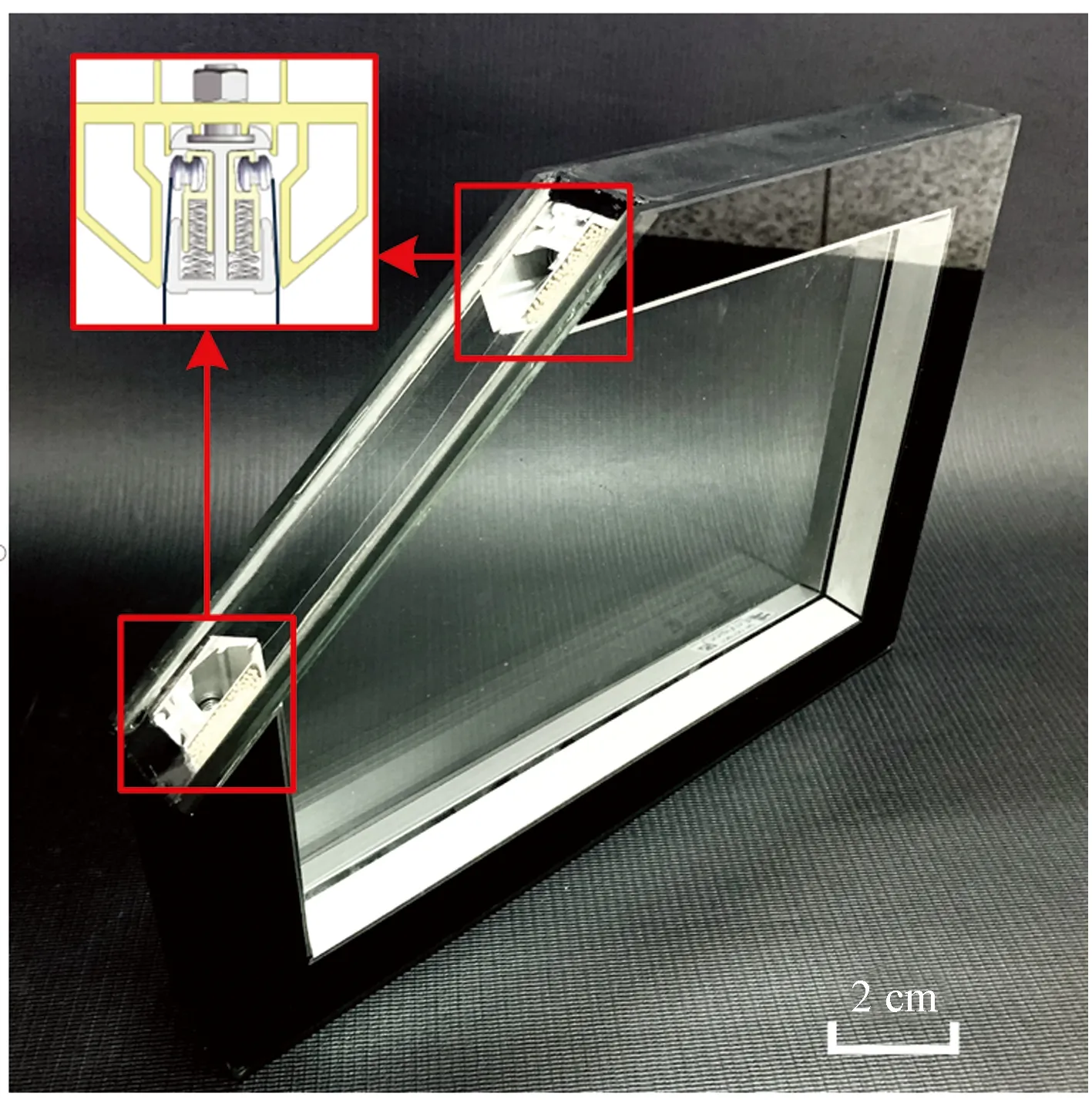

3.6 样机实验验证

根据设计技术要求加工新型双悬膜中空玻璃系统样机如图11所示。将该新型双悬膜中空玻璃系统放置与温度控制箱中进行环境温度-10~40 ℃的变温实验。结果表明,在绷膜系统对张紧力的动态补偿作用下,薄膜始终未出现褶皱现象,即证明所设计新型双悬膜中空玻璃系统具有可行性。

图11 实验样机

4 结论

所设计一种创新型双悬膜中空玻璃系统,可以实现双层薄膜固定绷紧安装在双层玻璃中间,并在长期使用过程中对薄膜张紧力进行动态补偿,同时采用双道密封将中空玻璃系统制成密闭空腔。通过计算验证,腔体数量相同的中空玻璃,双悬膜中空玻璃系统的传热系数与四玻三腔中空玻璃系统的传热系数相差不大,前者相比后者传热系数略高6.67%,相比单腔中空玻璃系统传热系数降低63.6%。双悬膜中空玻璃在设计中采用质量轻盈、价格低廉的工程材料作为原料,双悬膜中空玻璃系统对比四玻三腔中空玻璃系统,其整体质量降低47.5%,成本降低87.5%,保证了中空玻璃的实用性。综合考虑中空玻璃系统热工性能、整窗质量及造价,双悬膜中空玻璃更具优越性。