一种新型脉动热管及其传热性能研究

2022-12-19战洪仁王昕宇王立鹏于胜利范晓雷

战洪仁,王昕宇,王立鹏,于胜利,范晓雷

(1.沈阳化工大学机械与动力工程学院,沈阳 110142;2.宁波工程学院机械学院,宁波 315016)

随着微电子科技的迅速发展,对于微电子系统的散热问题日益突出,新型高效的冷却装置的需求不断增加。脉动热管具有结构简单、无芯结构、高热性能和操作灵活性[1]等优点,是解决这一问题的有效的散热装置。脉动热管内部工质会在表面张力的作用下形成一系列随机间隔分布的液塞和气塞。工质在蒸发段和冷凝段进行热量交换,工质发生相变,导致管内压力发生变化,从而触发液塞和气塞的运动[2]。脉动热管的性能依赖于整个系统中连续的非平衡条件,这些非平衡条件可能取决于:充液率、热管结构、工质物性、倾角、操作温度和热输入[3-11]。

由于脉动热管的传热性能与其内部工质的运动相耦合,许多实验都集中在研究脉动热管运行期间内部工质的流动特点。Brent等[12]研究表明,蒸发潜热、表面张力和工质物性在闭环脉动热管启动过程中起着重要作用,并且黏性流体在闭环脉动热管运行期间提供了更多的阻尼温度振荡,而热管的通道尺寸会直接影响工作流体的表面张力、密度等参数。孙芹[13]制作了变截面硅基微型脉动热管,经可视化实验研究发现:变截面结构提高了脉动热管的传热性能,缩短了启动时间,变截面结构增加了毛细驱动力,使工质自发定向循环运动。de Vries等[14]设计了一种新型特斯拉阀并与脉动热管相结合,与普通脉动热管相比,特斯拉阀脉动热管热阻降低了约14%,可以有效地改善脉动热管的性能并促进脉动热管的循环。Chien等[15]提出了一个新的概念,通过改变脉动热管的通道直径。在脉动热管内引入非均匀直径的设计,相邻通道中可能会出现额外的不平衡毛细管力,从而促进流体沿着脉动热管运动。李孝军等[16]对微槽道脉动热管进行研究,发现普通脉动热管的传热性能与内径密切相关,并且微槽道脉动热管的最小启动功率和启动温度均明显下降,提高了脉动热管的显热和潜热传热能力,同时蒸发段壁面温度和传热热阻都明显降低,内壁面微槽道结构会产生毛细作用加强冷凝液回流到蒸发段,实现类似普通热管吸液芯的功能,有助于脉动热管水平甚至反重力加热模式下的运行。Khandekar等[17]研究了截面形状对脉动热管蒸发和冷凝过程中的液-汽塞特性,发现这些特性和性能极限受毛细管阻力、重力和热流体动力学效应的影响,与圆管相比矩形截面结构产生的毛细作用力可有效减小脉动热管的传热热阻。

综上所述,改变脉动热管结构可以增加压差或毛细作用力等驱动力来改善脉动热管内工质的流动,达到增强脉动热管传热性能的效果。尽管增加止回阀可以使工作流体朝特定方向移动或增加旋转次数。然而,就脉动热管设备的小型化而言,安装这些阀门既困难又昂贵。为此,提出一种新型脉动热管,将文丘里管段与脉动热管相结合,运用文丘里效应使文丘里管两侧的工质产生压差来促进脉动热管中工质的循环,从而达到提高脉动热管传热效率的目的,并运用VOF(volume of fluid)数值模拟的方法对比文丘里管段的位置进行压力、温度及传热性能分析,与普通脉动热管的传热能力和运行特性进行比较,为提高脉动热管传热效率提供理论依据。

1 模型的建立

1.1 物理模型

图1为脉动热管结构模型图,由加热段、绝热段和冷凝段3部分构成,模型总长为72 mm,加热段、绝热段、冷凝段长度分别为12、48、12 mm,热管内径为2 mm,取点1、点2测量冷凝段进出口温度。将4种模型分别命名为1号脉动热管、2号脉动热管、3号脉动热管、4号脉动热管。

图1 脉动热管结构模型图

1.2 VOF模型

VOF模型可以使用相同的动量方程组来处理不同的流体组分,将运动边界问题转化为更加直观的两相流体的内部界面问题,本文所研究的脉动热管气液两相具有较为清楚的分界面,故可以采用VOF模型来对脉动热管在不同时刻的流型变化进行分析。

在数值模拟研究中,采用Brackbill等[18]提出的表面力模型(continuum surface force,CSF),可表示为

(1)

式(1)中:FCSF为气液之间作用力,N/m;CV、CL分别为气相和液相的半径曲率;αL、αV液相和气相的体积分数;ρL、ρV分别为液相和气相的密度,kg/m3;σLV为表面张力系数;∇为哈密尔顿算子。

1.3 网格划分

采用Gambit前处理软件对脉动热管物理模型采用四边形网格划分,在壁面处进行边界层处理,划出网格数分别为10 240、14 292、20 000的3种网格,并进行网格无关性验证,如图2所示,网格数为10 240与14 292温差误差为0.5 K。综合考虑计算结果的精确性以及计算时间的成本,网格数为14 292的模型计算效率最佳。

图2 网格无关性验证

1.4 边界条件

启动Fluent软件,加载汽液相转变的自定义函数UDF(user-defined function),主相为水蒸气,次相为水,采用2DDP Transient、Laminar(viscous heating)模型,重力设置为:-9.81 m/s2,初始化边界条件为恒壁温333 K,1号脉动热管的蒸发段的边界条件为5、7、9 W,换算成热流密度为23 027、32 238、41 449 W/m2,2、3、4号脉动热管的蒸发段的热流密度边界条件与1号管相同,冷凝段为对流换热h=500 W/(m2·K),温度为293 K,绝热段为绝热边界条件:q=0,时间步长设置为0.000 05 s。其中,h为冷凝段的对流换热系数,单位:W/(m2·K);q为绝热段的热流密度,单位:W/m2。数值模拟中收敛条件设为连续性方程和动量方程残差小于1.0×10-4,能量方程残差小于1.0×10-6。

1.5 热阻定义式

通常脉动热管热阻的大小用来判断脉动热管传热性能优劣。

脉动热管热阻定义为

(2)

2 结果分析

2.1 文丘里管正反向流动验证

文丘里管沿程阻力由渐缩段与渐扩段两部分组成,当工质流经文丘里管渐缩管道时,管道截面积逐渐缩小,工质流速增加,压强降低,当工质流经渐扩段时,管道截面积逐渐扩大,工质流速降低,压强增加。由于工质正向流动与反向流动的渐缩段与渐扩段夹角不同,渐缩段的阻力系数常取0.04,正向流动的渐扩段夹角小于反向流动渐扩段夹角,所以正向流动的阻力系数小于反向流动的阻力系数,正向流动的压降小于反向流动压降。

文丘里管结构如图1所示,设流体从左端流入为正向,从右端流入为反向,流体流速为2.5 m/s,出口压力为0 Pa。经计算得到文丘里管正反向流动压降,从图3可以看出:文丘里管内流体正向流动时的压降为13 400 Pa,流体反向流动时的压降为13 600 Pa,反向流动的压降大于正向流动的压降,所以流体从正向流动时的阻力小,与理论分析一致。

图3 文丘里管正、反向流动压降云图

2.2 启动时间的结果分析

经模拟得到脉动热管结构、热流密度与启动时间的关系,如图4所示,4种结构的脉动热管的启动时间均随着热流密度的增加而缩短,在相同热流密度下,1号脉动热管启动时间最长,3号脉动热管的启动时间最短。在同种结构下,随着热流密度的增加,蒸发段工质吸收的热量逐渐增多,工质相变的速度变快,蒸发段的气塞增多,蒸发段与冷凝段之间产生压差的时间缩短,使工质运动到冷凝段的时间缩短。

图4 脉动热管结构、热流密度与启动时间的关系图

Te为脉动热管蒸发段的平均温度;Tc为脉动热管冷凝段的平均温度;t1为3号脉动热管能量积累阶段;t2为3号脉动热管过渡阶段

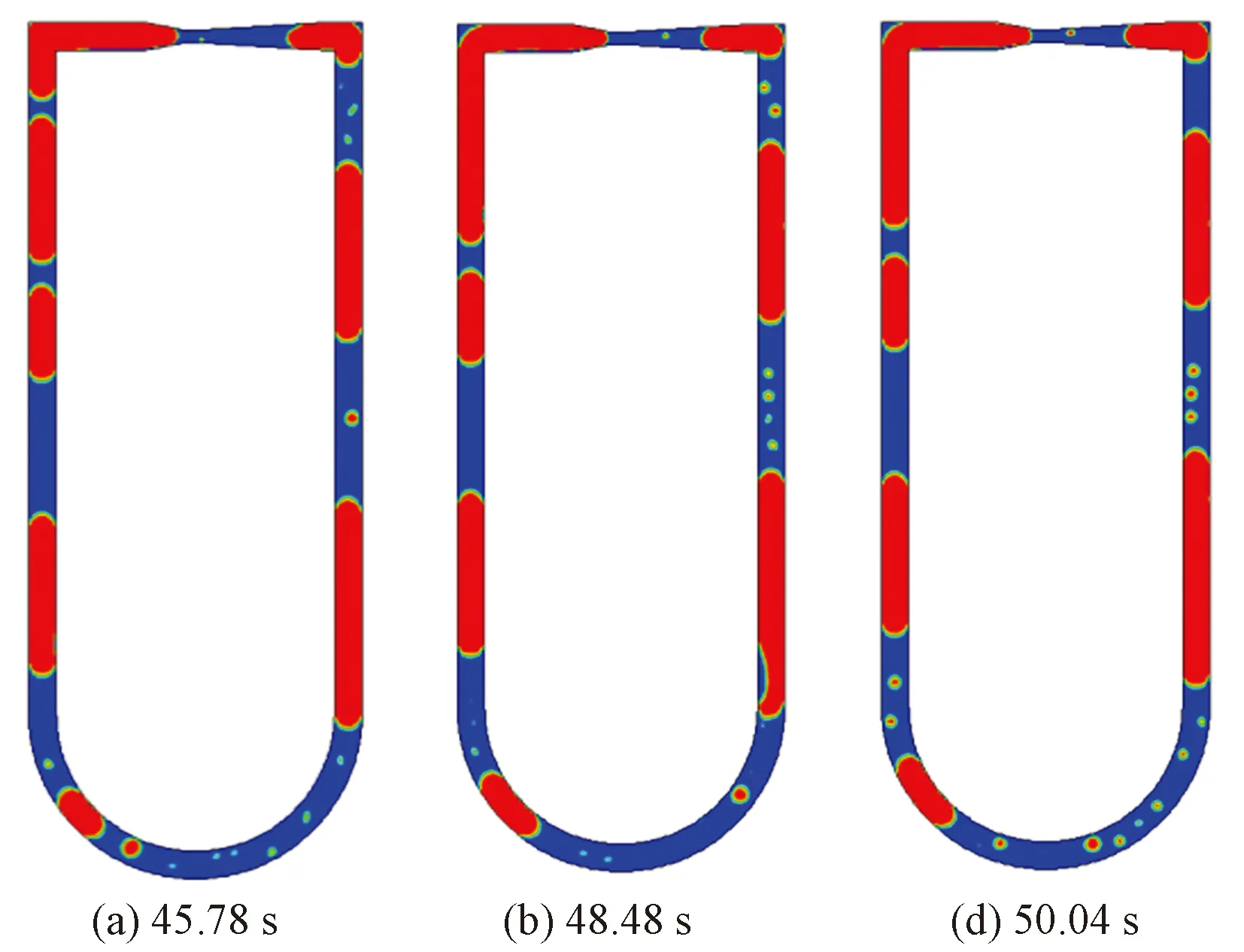

图6 3号脉动热管启动阶段不同时刻脉动热管气液分布相图

在相同热流密度下,与1号脉动热管相比,文丘里管型结构能够促进脉动热管局部形成压差,可以促进工质的循环流动。经模拟得到2号、3号、4号脉动热管蒸发段与冷凝段温度曲线(q=32 238 W/m2)和气液相体积分数,如图5~图7所示。可以看出,2号脉动热管在冷凝段两端成“肘形结构”,形成局部阻力,当蒸发段的工质在冷凝段入口处堆积,造成堵塞,所以在停滞的过程中蒸发段与冷凝段的温差逐渐增大,换热性能降低。而在相同的热流密度下,3号脉动热管的蒸发段工质比其他结构脉动热管的蒸发段工质少,工质相变的速度增加,同时文丘里管型的结构会使蒸发段产生的气泡聚集在蒸发段出口,而蒸发段“肘型结构”使气泡汇聚成“泰勒柱”,长度是普通气泡的好几倍,使热管两侧的管道产生压差的时间缩短,使蒸发段的工质可以快速运动到冷凝段。4号脉动热管由于在绝热段布置文丘里管结构,此结构打破了绝热段压力平衡,易产生驱动力,造成工质循环运动,冷凝段的工质在泵吸作用下能够快速从右侧回流到蒸发段,加速启动时间。经对比可以发现2号脉动热管工质会在冷凝段入口处堆积,造成堵塞,其工质的循环能力远不如3号4号脉动热管,故在不再对2号脉动热管进行对比研究。

图7 2号脉动热管气液相体积分数图(q=32 238 W/m2)

2.3 传热性能结果分析

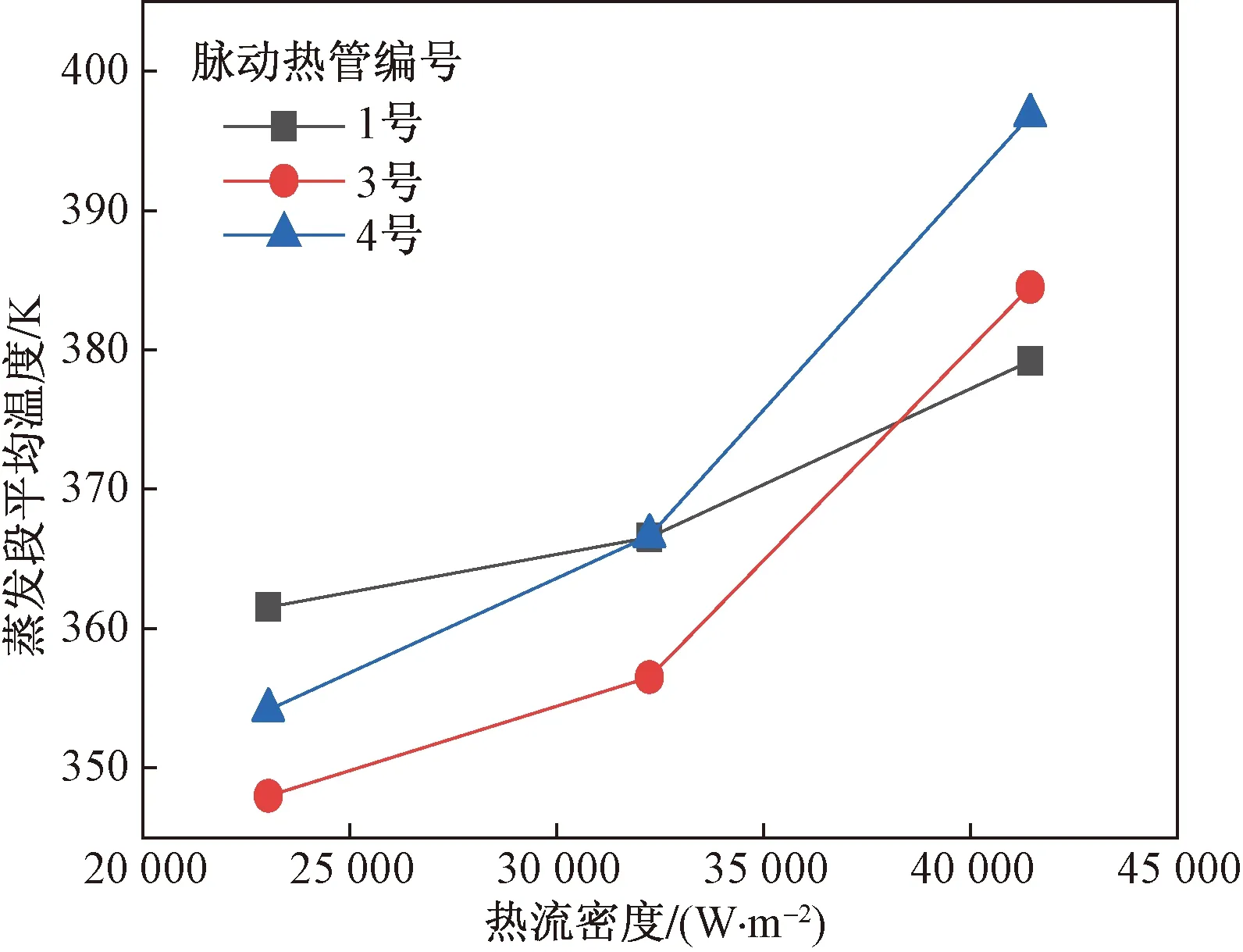

经计算得到脉动热管结构、热流密度与热阻关系,如图8所示。可以看出,4号、3号脉动热管的热阻均随热流密度的增加先减小后增加,1号脉动热管热阻随热流密度的增加而降低。根据模拟得到脉动热管结构、热流密度与蒸发段、冷凝段平均温度关系。从图9和图10中可以看出:1号、4号、3号三种结构脉动热管的蒸发段和冷凝段的温度均随热流密度的增加而升高。由于在低热流密度情况下,蒸发段吸收的热量少,产生的气泡数量少,管内形成的驱动力小,工质在冷凝段放出的热量少,换热性能较差,热阻较高。随着热流密度进一步增加,蒸发段工质吸收热量增多,温度升高,相变产生的气泡数量增加,并融合成多个气塞,管内压差增加,推动工质快速运行到冷凝段,冷凝段的温度升高,在冷凝段释放的热量增多,换热性能提高,脉动热管的热阻降低。当达到高热流密度时,4号、3号脉动热管蒸发段吸收的热流大幅增多,蒸发段的温度升高的幅度增加,由于文丘里管的作用管内压差增加,工质运动速度增加,工质在冷凝段释放的热量增加。但由于输入的热流密度过高,导致蒸发段气塞的液膜迅速蒸发,蒸发段出现局部高温,导致换热性能恶化。

图8 脉动热管结构、热流密度与热阻关系图

图9 脉动热管结构、热流密度与蒸发段平均温度关系图

图10 脉动热管结构、热流密度与冷凝段平均温度关系图

在热流密度为23 027~32 238 W/m2时,根据图8将脉动热管的热阻由高到低的排序为:1号、4号、3号。从图11和图12中可以看出,蒸发段与冷凝段温度由高到低的排序为:1号、4号、3号。由于1号脉动热管蒸发段工质不断吸热温度升高,工质相变,气泡聚集形成气塞,气塞在浮力作用下克服重力和毛细阻力,从蒸发段两侧向冷凝段运动,直至产生压差能使工质在管内循环流动。与1号相比,4号脉动热管由于在右侧绝热段文丘里管型结构会产生“文丘里效应”,促进工质向下流动,抑制气塞向上流动,使蒸发段的工质优先选择流动阻力小的左侧运动。通过模拟得到4号脉动热管启动阶段的压力分布,如图11所示。此结构打破了绝热段压力平衡,易产生驱动力,造成工质循环运动,冷凝段的工质在泵吸作用下能够快速从右侧回流到蒸发段,降低蒸发段的温度,所以4号脉动热管比1号热阻低,换热性能提高;3号脉动热管在蒸发段两端形成“肘形结构”,在文丘里管型的结构产生的压差的影响下,使蒸发段产生的气泡聚集在蒸发段左侧,形成“泰勒柱”,在左侧管中产生向上的驱动力。与1、4号相比,3号脉动热管工质运行的速度增加,减少了工质在蒸发段停留的时间,降低了蒸发段与冷凝段的温度,换热性能提高,热阻降低。

图11 4号脉动热管启动阶段压力分布图(q=32 238 W/m2)

通过模拟得到1号、3号、4号脉动热管压力分布,如图12所示。1号脉动热管内的压力均值大于3号和4号脉动热管内的压力均值,其中3号脉动热管的压力均值最小,并且3号脉动热管内产生压差的时间最短,这是文丘里管放置在蒸发段能够快速产生局部的压差促进工质流动导致的。综上所述,在热流密度为23 027~32 238 W/m2时,文丘里脉动热管的热阻均小于普通热管,且3号优于4号管,当输入热流密度为32 238 W/m2时,3号脉动热管的换热性能最佳。

图12 1号、3号、4号脉动热管压力分布(q=32 238 W/m2)

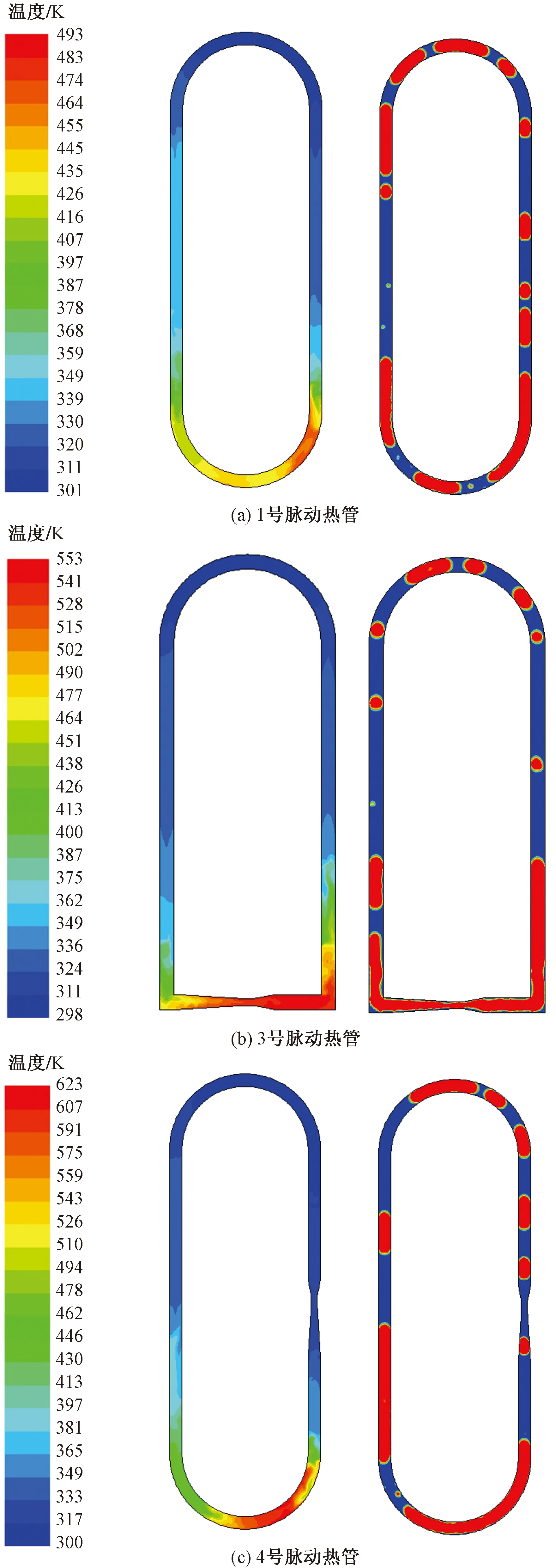

在较高的热流密度(41 449 W/m2)下,从图8中可以看出,热阻由高到低的排序为:4号、3号、1号。从图9中可以看出,蒸发段平均温度由高到低依次为:4号、3号、1号。从图10中可以看出,冷凝段平均温度由高到低依次为:1号、4号、3号。根据模拟得到1号、3号、4号脉动热管气液相和温度分布,从图13中可以看出:由于热流密度的增加,1号、4号、3号3种结构的脉动热管蒸发段的温度增加,气塞增多,3号、4号脉动热管内的流动阻力均高于1号,由于4号脉动热管右侧阻碍气塞运行,使蒸发段的温度增加,且在高热流密度下3号脉动热管内工质较少,液塞迅速转化为气塞,蒸发段温度升高,所以1号脉动热管的热阻最低。但高热流密度下,脉动热管的蒸发段均出现局部高温,易损坏脉动热管,换热性能恶化。

图13 1号、3号、4号脉动热管气液相和温度分布

2.4 运行特性分析

图14为不同结构脉动热管工质运行状态图(q=32 238 W/m2)。当T2>T1,曲线T1和曲线T2波动的幅度很大,或出现峰值时,工质是逆时针方向运动,反之是顺时针方向运动;当点1的温度和点2(点1、点2为冷凝段进出口位置,详见1.1节物理模型)的温度曲线平缓或者只有一点的温度曲线波动较大,此时工质处于小幅振荡的状态。

T1和T2分别为脉动热管冷凝段进出口的温度

如图14(b)所示,在0~1.44 s,3号脉动热管工质属于小幅振荡状态,蒸发段的液体吸热蒸发,产生的小气泡逐渐聚集成气塞,此时温度曲线波动不大。在1.56~2.52 s时,工质顺时针方向运动,蒸发段的压力差而产生的驱动力很大,此时T1>T2,温度曲线波动较大;在42.72~44.76 s时,工质逆时针方向运动,此时T1 从图14可以看出:3种脉动热管都有短暂的逆时针方向的运动,但由于1号脉动热管无文丘里管段,管内工质的运动方向无法预判,而3号和4号脉动热管由于文丘里管段的存在使工质在起始阶段就沿顺时针方向运动,脉动热管小幅振荡时间变长,热阻变小。对比图14可以发现,3号脉动热管小幅振荡时间最长,运行状态和换热性能最好。 通过运用VOF模型对不同热流密度及不同结构下的脉动热管的传热性能和管内工质运行状态进行数值模拟,得出如下结论。 (1)当热流密度一定时,受文丘里管型结构的“文丘里效应”产生的压差影响,推动管内的工质流动,在相同的热流密度下,文丘里脉动热管的启动时间均比普通脉动热管启动时间短,其中3号脉动热管启动时间最短,并且随热流密度的增加,进一步缩短启动时间。 (2)在小输入热流密度下文丘里脉动热管的热阻均小于普通脉动热管,在输入热流密度为32 238 W/m2时,3号脉动热管换热性能最佳。在输入热流密度大于32 238 W/m2以后,文丘里脉动热管的热阻均大于普通脉动热管热阻。但输入的热流密度过大时,脉动热管蒸发段会出现局部高温,对脉动热管有损坏,换热性能降低。 (3)对于工质的运行状态,通过对比脉动热管小幅振荡时间越长,热阻越小,所以3号脉动热管运行状态和换热性能最好。 脉动热管具有良好的应用前景,但其运行机理十分复杂,目前只对单环脉动热管进行结构改善,还可以进一步对多环脉动热管结构进行优化,并运用到实际工程中。3 结论