氧化锆陶瓷表面激光釉化组织形貌

2022-12-19王旭马盼赵万芹史雪荣王宁

王旭, 马盼*, 赵万芹, 史雪荣, 王宁

(1.上海工程技术大学材料工程学院, 上海 201620; 2.西安交通大学机械制造系统工程国家重点实验室, 西安 710064)

随着以新型陶瓷材料为代表的非金属材料的发展,如何最大限度地挖掘陶瓷材料的性能潜力成为材料学界一个重要的研究方向。由于陶瓷的可加工性较差,因此提高其性能的途径只能从改变陶瓷表面性能入手。目前,国内外常见的陶瓷表面处理技术主要有氧化铝喷砂[1]、蚀刻、相变硬化以及激光釉化。其中,激光釉化[2]作为众多技术中最快速、最环保以及最具有大规模应用前景的技术被广泛应用于诸多陶瓷表面处理中。

激光釉化又名激光上釉,是用激光光束照射材料,利用激光的热效应使得照射区域的温度在极短时间内迅速提高,达到材料的玻璃化转变温度,并急速冷却。从而使得照射区域的材料发生玻璃化相变,形成釉化组织。产生的釉化层组织可以显著的提升材料的抗腐蚀性[3]、黏合性[4]以及耐磨性[5]等。目前,常见的釉化技术是激光熔覆技术、激光上釉技术以及激光表面釉化技术。激光熔覆技术是先在陶瓷表面喷涂一种金属化物的涂层,再利用高功率激光熔化该涂层,使得金属化物形成一个釉化层覆盖在陶瓷基板上。上釉技术通过在陶瓷表面涂上一层的低熔点透明釉料,利用化学反应将氧化锆表面玻璃化,形成釉化层[6]。激光熔覆技术由于技术简单,在陶瓷优化方面有诸多应用。据Amaral等[7]研究发现,上釉技术则是在不产生热应力的前提下,可大幅度提高陶瓷的强度并降低裂纹萌发的可能性。但是,激光熔覆技术和上釉技术对涂层的要求较高,因此并不适合大规模的应用。而激光表面釉化技术则是直接利用激光的热效应,使得氧化锆达到玻璃化温度形成一层玻璃非晶化组织[8]。本质上,釉化组织是一层氧化锆的非晶态合金层。由于陶瓷本身的硬脆性,故在高温条件下,陶瓷基板极易在热应力的影响下产生裂纹。而如何减轻甚至消除釉化组织的裂纹,是世界各国研究人员的研究方向。主流的研究方向有两种:一种是辅助加工,另一种是改变加工参数。王冉等[9]通过基体预热等方式降低裂纹敏感性对微裂纹的影响。Yan等[10]利用液体辅助激光加工陶瓷,可以明显减少热裂纹的出现。因此,以连续激光为加工手段,氧化锆陶瓷为实验材料,研究改变激光加工参数(激光输出功率、扫描速度和离焦量)对氧化锆陶瓷表面釉化组织以及组织形貌的影响。

1 实验

1.1 实验设备与材料

图1所示为激光加工氧化锆陶瓷所用的实验平台示意图,其中,激光源为武汉锐科公司生产的REL-QCW150/1500型光纤连续激光器。加工过程中激光器选择Continuous Working模式(连续模式),输出的激光束的部分参数为:最大功率150 W、最大输出功率99%、最大脉冲能量15 J、输出激光波长1 080 nm、脉冲宽度50 ns,光束能量符合高斯分布。光束从激光器输出后经光纤传输进入振镜系统,经场镜聚焦后作用于氧化锆陶瓷表面。所用振镜系统的有效加工范围15 mm×15 mm,场镜的焦距f=130 mm。激光场镜聚焦光束直径计算公式为

(1)

式(1)中:m2为激光发散度;λ为激光波长;f为场镜焦距;D为激光入射到透镜表面光斑直径。根据式(1)计算后得到激光束光斑直径约为100 μm。

最后,激光束聚焦后垂直入射到放置于三维运动平台上的样片表面。实验材料为厚度3 mm的氧化锆陶瓷板。该型氧化锆陶瓷主要成分是四方晶型氧化锆(t-ZrO2),其中t-ZrO2质量分数约为96%,另有约4%的树脂材料作为黏合剂。其中,材料相关性能参数为密度6.05×103kg/m3、最高使用温度1 200 ℃、最高晶态转化温度2 370 ℃、抗弯强度1 100 MPa、弹性模量220 GPa、硬度88~90 HRC。

图1 实验平台示意图Fig.1 Schematic diagram of experimental platform

1.2 实验方法和参数

实验时保持氧化锆陶瓷不动,通过调控振镜系统在振镜的有效加工范围内进行氧化锆陶瓷表面的扫描加工。为了实现氧化锆陶瓷表面的釉化,需要激光快速作用在陶瓷表面使得陶瓷表层迅速升温并快速降温从而产生组织的变化,形成釉化层。因此,本实验中扫描次数均为1次,即单次扫描,且单次扫描长度为10 mm。根据实验需求,暂定加工参数为激光输出功率、扫描速度以及离焦量。进一步地,为了避免偶然性保证实验的准确性,每组参数均进行三次实验。此外,研究发现,当激光功率小于20 W时激光单次扫描后的氧化锆陶瓷表面无变化,而当激光功率大于80 W时,氧化锆样片碎裂。分析认为,当激光功率小于20 W时,能量较低,激光作用后氧化锆陶瓷表面的温度较低,未达到组织的变化温度,而激光功率大于80 W作用后,氧化锆陶瓷材料温度过高进而碎裂。因此,实验中选择的激光输出功率为20~80 W、扫描速度为0.5~2.5 mm/s、离焦量为-15~+15 mm,所有实验中激光照射次数均为一次。

试验时先将氧化锆陶瓷板在丙酮中进行清洗,去除表面污渍。此后,经压缩空气吹干后将样片放置于三维工作台表面,调节激光加工参数进行氧化锆陶瓷表面的釉化加工。加工完成后,将样片取下并静置。室温冷却后,放置于金相显微镜下观察加工后的组织形貌,并做相关记录。

2 结果与讨论

2.1 釉化组织表面形貌分析

当激光照射在氧化锆陶瓷板上时,陶瓷板的照射区域会发生一系列的反应。在高能激光束的照射下,氧化锆陶瓷中的树脂黏合剂材料会因为高温烧蚀而使得釉化组织边缘发黑。而氧化锆晶体在照射冷却后会发生晶相的转变[11]以及重结晶,会使得照射区域出现不同的晶相以及晶粒形状,从会造就不同的宏观形貌。而造成这一系列变化的主要原因,就是激光的热效应。

由于照射在陶瓷表面的光斑为高斯光斑[12],故能量分布并不均匀。越靠近光斑中心位置,激光束的能量越高。在激光束照射后,中心区域氧化锆在极短的时间内迅速达到熔化温度,边缘区域会在中心区域的热传导以及激光束的照射双重作用下,稍晚于中心区域达到熔融状态。当光斑继续运动,中心区域最先达到熔融状态的氧化锆在极短的时间内先迅速冷却至室温,边缘区域的氧化锆稍后冷却。由此,陶瓷的釉化组织正式形成。由于中心区域和边缘区域的热量累积不同,在热量累计最严重的中心区域会因为高温持续时间过长,使得晶粒更加细小且破碎,促使高温过热组织的产生。过热组织的产生会直接导致釉化组织的夹杂,降低组织的力学性能。而氧化锆晶体具有约7%的热收缩率,故在升温以及冷却后会伴随着一定的体积膨胀。由于釉化组织以及基材组织的热膨胀系数不同,且热膨胀系数越高的组织,组织微裂纹的拓展就越迅速[13]。同时,陶瓷中存在的热应力以及区域温差会加速基材中的微裂纹的萌发与拓展。多重因素作用下使得越靠近中心区域,釉化组织的热裂情况也就越严重,从而降低陶瓷的力学性能以及抗断裂韧性[14]。

如图2所示,釉化组织表面有大量热裂纹,主要为大裂纹和毛细裂纹。其中,大裂纹多为不规则、不连续但整体上纵贯组织并向组织四周发散的中心斜裂纹。而毛细裂纹则是围绕一个晶粒的晶间裂纹。随着加工参数的逐渐变化,大裂纹趋于平整、规则以及连续,毛细裂纹则趋于细小但不会消失。如图2(a),由于中心区域的温度较高且持续时间较长,晶粒细化程度越高。因此,釉化中心区域形成的釉化晶粒组织就越细小。在激冷开裂后,形成大面积、大数量的宛如鱼鳞状的细晶开裂区域。如图2(b),功率的提高会使得该区域的温度更高,晶粒细化作用更加明显,使得晶粒出现明显的分区现象。中心区域温度较高形成的晶粒组织较为细小。热裂后,釉化组织由不规则的鱼鳞状转变为较规则的羽毛状;边缘区域由于温度较低形成的晶粒粗大,依旧是不规则的鱼鳞状。

2.2 激光功率对釉化组织表面形貌的影响

由功能关系可知,激光器的输出功率越高,激光束所携带的能量就越高,激光照射在陶瓷板区域温度也就越高。因此,不同的输出功率会使得照射区域的温度也不相同,氧化锆晶体会发生不同形式的晶相转变。由于陶瓷的硬脆性,在激冷作用后,陶瓷会呈现不同的形貌特征。因此,激光输出功率直接决定了釉化组织的成分和形貌。

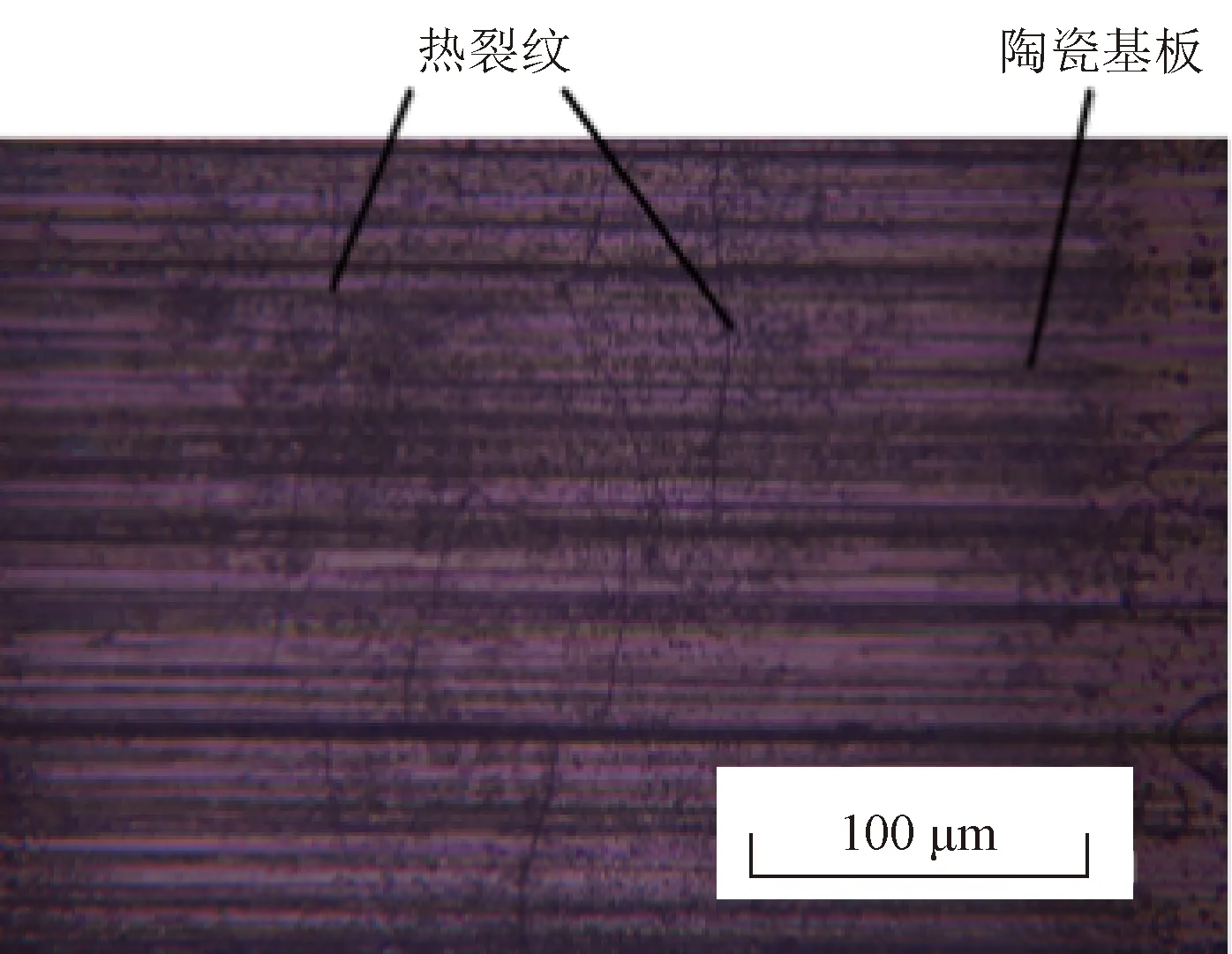

如图3所示,当激光器输出功率较低时,激光束产生的热效应并不明显,照射区域温度达不到氧化锆晶粒玻璃化转变温度,在陶瓷板表面无法形成有效的烧蚀。金相显微镜下在一个光斑的宽度范围内,并未出现明显的烧蚀组织。但是,陶瓷板依旧吸收了激光束的部分能量,使得陶瓷出现一定程度的体积膨胀,并在热应力的作用下出现了热裂。由此可以推断出,氧化锆陶瓷釉化组织中的裂纹在釉化组织尚未形成前就已经出现。甚至于,釉化组织中的裂纹是以最初的陶瓷板的热裂纹为裂纹源进行萌发的。

激光功率15 W、扫描速度0.5 mm/s、离焦量0 图3 热裂纹显微形貌Fig.3 Micromorphology of thermal cracks

如图4所示,在只提高输出功率的条件下,陶瓷板无明显的纵向裂纹,但是有大量的横向裂纹。其中,横向裂纹的走向多沿着晶界的方向。晶粒组织分区明显,中心区域的高温过热组织细小且破碎、晶界分明,并伴有大量的极其细小的晶间裂纹。边缘区域组织不再是鱼鳞状的釉化组织,晶粒组织呈现规则的、发散的羽毛状。在该功率条件下,釉化组织的宏观形貌为:黑灰色釉化区域、无明显的可视裂纹。釉化组织所在的区域刚度下降严重,极易在过热组织区域破碎且碎裂的断面纵贯整条釉化组织。激光照射时还能听到明显的陶瓷板碎裂声音。断面中,中心过热组织区域的端面颜色呈现黑灰色。说明较高的激光功率,不仅不会形成合适的表面组织,反而使得反应区域出现有害的过热组织。多余的热量还会向陶瓷板内部传递,使得陶瓷板的内部出现过热组织,极易破碎。因此,为获得较好表面形貌的釉化组织,激光器的输出功率不宜过高。

激光功率70 W、扫描速度0.5 mm/s、离焦量0 图4 釉化组织高温重结晶区显微形貌Fig.4 Micromorphology of the high-temperature recrystallization region of glaze structure

当激光的输出功率在25 ~40 W时,如图5所示。陶瓷板表面烧蚀形成亮银色的釉化组织,虽有肉眼可见的细小裂纹,但陶瓷板未开裂。陶瓷板的刚度、强度以及力学性能没有明显变化。金相显微镜下,釉化组织中晶粒分布均匀,无细小的过热组织出现。但是,沿晶粒间的晶界开裂严重。由晶间开裂而形成的不规则的鱼鳞状的釉化组织大量存在,羽毛状的釉化组织随着输出功率的提升逐渐显现,不同受热区域间的组织分区也开始显现。因热应力产生的热裂纹会随着功率的提高以及温度的上升而增多。且主要为纵向裂纹的数量增多,裂纹间逐渐相连,直线化趋势增强。横向裂纹的数量也在增多但尚无明显的规律可循。

综合上述结果可得,利用激光对氧化锆陶瓷板进行釉化实验,需选定最佳的激光功率区间。只有激光器输出功率在该功率区间内,才能在保证激光对陶瓷板进行有效烧蚀的同时,尽量减少由于过高的温度而造成的过热组织的出现。由于氧化锆陶瓷材料的物理特性,热裂纹的出现是不可避免的,只能通过改变参数减少热裂纹[15-16]的出现。

2.3 扫描速度对釉化组织表面形貌的影响

扫描速度是激光束的移动速度。也是照射在陶瓷表面形成的光斑的移动速度。扫描速度主要影响着热源在该照射区域的停留时间。扫描速度越快,激光束在该区域内停留的时间就越短,陶瓷充分吸收的热量越少,氧化锆的高温转变时间就短。扫描速度越慢,激光束在该区域停留的时间越长,陶瓷充分吸收的热量就越多,氧化锆的高温转变时间就越长。若扫描速度过慢,激光束停留时间过长,则会导致激光照射区域的温度明显高于其他区域,在热应力的作用下会直接导致陶瓷破碎,甚至直接熔穿陶瓷板。

为直观观察出扫描速度对釉化组织的影响,故每个参数下在激光照射中心区域任意取三处晶粒组织进行观察,并测量晶粒的横向以及纵向长度,取晶粒尺寸的平均值绘制折线图。由图6所示折线图可知,随着激光扫描速度的提升,中心区域的晶粒。

图6 晶粒平均尺寸与扫描速度的变化关系Fig.6 Relationship between average grain size and scanning speed

纵向长度急速增大,晶粒横向长度急速减小的。而如图7所示,原先鱼鳞状釉化组织晶粒转变为细长的羽毛状晶粒,中心区域的羽毛状晶粒呈现弯曲状态,弯曲方向与光斑移动方向一致。同时,釉化组织的区域分区开始显现,中心区域为细长的羽毛状组织晶粒,而边缘区域依旧是鱼鳞状组织晶粒。

变化的不仅仅是热裂区域,还有热裂纹的走向。如图7(a)、图7(b)所示,当扫描速度低于1.5 mm/s时,加工时会伴随有明显的陶瓷板破裂声,加工后的陶瓷板放置一段时间,冷却至室温后易破碎。

激光功率25 W、离焦量0 图7 扫描速度对釉化组织形貌的影响Fig.7 Effect of tracing speed on the topography of glazed tissue

显微观察下,釉化组织区域的横向和纵向裂纹都呈现混乱与不规则。随着速度的提升,加工过程中的陶瓷板碎裂声逐渐减小,陶瓷板的破碎情况有所缓解。横纵向裂纹逐渐规律化并均匀分布在纵向裂纹两侧,纵向裂纹逐渐相连、扩大,直线化。

2.4 离焦量对釉化组织表面形貌的影响

离焦量最直接的影响是激光光斑的大小,同时也会对能量的分布有所影响。由于激光的特殊性,只有在焦点上时能量最大,光斑最小。光斑的大小直接决定了釉化组织的宽度,也会对釉化组织的表面形貌有所影响。为保证实验的准确,每个参数条件下,取三条釉化组织进行测量并取平均值。

具体关系如图8所示。离焦量小于0,激光束的焦点位于加工平面以下。随着离焦量的减小,加工时的陶瓷板破碎声音也在减小。激光烧蚀产生的釉化组织逐渐变宽,并呈现亮银色,肉眼可见的大型裂纹逐渐减少。显微观察下,几乎都是鱼鳞状的组织晶粒,组织的分区并不明显。横向和纵向裂纹的数量和规律性均有所降低。当离焦量小于-20 mm时,陶瓷表面未形成有效烧蚀。当离焦量为0 时,激光束的焦点位于加工平面。加工时伴随着较大的陶瓷板碎裂的声。此时,釉化组织的宽度最小,组织呈现暗银色,表面的裂纹较多且呈无规则分布。显微观察下,有轻微的组织分区出现。当离焦量大于0时,激光束的焦点位于加工平面之上。随着离焦量的增大,加工时陶瓷板的碎裂声音减小。釉化组织的宽度虽增大,但由于焦点的位置,使得激光束的热效应相对较低,釉化组织的宽度普遍小于负值离焦量时。组织依旧逐渐呈现亮银色。相较于离焦量为负值的情况时,肉眼可见的大型裂纹较少。显微观察下,几乎没有组织分区,热裂程度也有所减轻。但是,随着离焦量的增大,釉化组织的边缘,即组织与母材交界区域会出现规则条状且连续的如毛发一样排列的细小沟槽。弯曲方向与光斑移动方向一致。这些细小的沟槽极有可能是光斑运动后未完全烧蚀的熔池前锋轨迹。

激光功率30 W、扫描速度0.5 mm/s图8 离焦量与组织尺寸关系图Fig.8 Relationship between defocus and tissue size(Laser power 30 W, scanning speed 0.5 mm/s)

综上所述,离焦量主要影响的是釉化组织的宽度以及釉化组织表面加工痕迹。适当的控制离焦量可以降低激光束的热效应,并在一定程度上改善釉化组织的微观形貌和热裂情况。

3 结论

室温条件下,利用连续激光对氧化锆陶瓷进行表面釉化处理,釉化组织的表面形貌较差,热裂纹在釉化组织尚未形成时就已出现。随着表面釉化的持续进行,热裂纹愈发严重。形成的热组织会产生大量的不规则的裂纹,而釉化组织的纵向裂纹来源于此。但是,釉化组织的细小裂纹是沿着晶界展开的,呈现有规律的区域分布。因此,激光的输出功率、扫描速度以及离焦量只有在一个恰当的范围内才能获得相对良好的釉化组织。参数较高或者较低都会使得釉化组织产生大量裂纹,降低陶瓷的机械性能。严重时,会直接造成陶瓷板碎裂,影响陶瓷板的使用。