轻小型无人机锂电池在冲击载荷下机械/电化学耦合失效特性试验

2022-12-19郭亚周刘小川白春玉贾璞郭斌

郭亚周, 刘小川, 白春玉, 贾璞, 郭斌

(1.中国飞机强度研究所, 结构冲击动力学航空科技重点实验室, 西安 710065; 2.西安交通大学机械工程学院, 西安 710049; 3.北京航空航天大学交通科学与工程学院, 北京 102206)

近几年,民用无人机呈现爆炸式发展,逐渐涌现了一大批航拍、物流、植保等多种类多场景交叉应用下的无人机[1-3]。据统计到2025年底,民用无人机产值将达到1 800亿元,年增速在25%以上[4]。其中以空机质量不超过15 kg,最大起飞质量不超过25 kg为代表的民用轻小型无人机发展最为迅速,据不完全统计,民用轻小型无人机占据民用无人机85%以上的市场份额[5]。

轻小型无人机作为民用无人机中市场占比最大的无人机类型,由于其重量轻、速度快、操作门槛低等特点,也最容易发生安全事故[6]。已有的研究表明,无人机在碰撞飞机、汽车等高速强冲击载荷场景下,其碰撞严重性程度很大程度上由无人机电池、电机、摄像头等集中质量块决定[7-9],其中以电池安全尤甚。几乎超过96%以上的轻小型无人机动力源都来自于锂电池。锂电池虽然具有高能量密度,较好的经济性等诸多优点,但是其在受到碰撞时所带来的热失稳、内短路、起落甚至爆炸等严重安全风险也绝对不容忽视[10-12]。锂电池作为无人机最重要的安全部件通常占据整个无人机重量的1/3~1/2,且大多数无人机电池都暴露在结构的外部,这便使得在不可避免的碰撞发生时,电池将首当其冲的受到大部分冲击载荷的作用,进而爆发严重的电池安全性问题。因此无人机锂电池的碰撞安全性问题几乎反映了无人机碰撞后果严重性底线,对于无人机锂电池在冲击载荷下的失效特性和安全性研究显得愈发刻不容缓[13-15]。

目前,虽然世界范围内已经开展了较多锂电池的安全性研究,但是其中绝大多数都是单纯的集中在电化学角度,对于因物理载荷撞击而产生的电池损伤和失效研究则远远少于前者[16]。而事实上,电池发生内短路、热失稳、起火爆炸等严重后果的起因大都是电池受到了冲击载荷的作用和影响。结合这一现状,Chen等[17]开展了锂离子电池在冲击载荷下的动态力学行为研究,分析了锤头类型、应变率、充电状态等对电池机械性能的影响规律,研究发现电池性能与锤头类型具有较大的关系,电池结构刚度随着冲击速度的增大而增大;Jia等[18]研究了压缩和冲击场景下锂离子电池性能的变化,结果发现电池的机械变形以及内部材料失效共同决定了电池的电化学变化,冲击速度越大电池的内短路就越严重。Takumi等[19]通过开发数值模型,精确地再现了锂离子电池的钉扎测试,结果发现探针速度与燃烧风险之间的关系比于穿透位置的关系更密切。Yang等[20]研究了机械加载下电池内部的内短路变化,研究结果表明随着电池变形量增大,电池内部的短路会逐渐从软短路逐渐演变为硬短路。并且提出了应对电池安全问题的改进措施。Chen等[21]研究了锂离子电池在多次冲击下的动态行为,揭示了短路电池失效与冲击速度,冲击能量和冲击时间之间的关系,建立了电池故障和压痕深度之间的定量关系,找出了电池软硬短路的冲击速度边界。关于无人机电池的研究,大多是与场景结合起来,2017年11月美国联邦航空管理局(Federal Aviation Administration, FAA)在其官网上发布了《无人机系统空中撞击严重性评估最终报告》,该报告对结合实际无人机与民航客机的碰撞场景进行了无人机电池高速撞击飞机结构的相关研究,并且基于研究结果和无人机电池的碰撞响应模式将无人机电池的撞击风险划分了三级。Meng等[8]基于经试验验证的仿真分析研究了无人机与民航飞机的碰撞响应,结果表明无人机的硬度比动能会产生更大的影响,同时发现无人机电池在撞击过程中可能是潜在的着火源。

综上所述,轻小型无人机运行多集中在低空和中低空空域内,无人机运行场景复杂,极有可能与地面交通工具或其他飞行器发生碰撞,如果电池在受到碰撞后发生二次爆炸或起火,将会造成公共财产损失。目前虽然有相关锂离子电池在动态载荷下的研究,但是对于电化学机理角度研究明显更多于机械力学分析,而机械力学角度对于电池系统安全防护设计具有不可忽视的作用。

由于无人机受到碰撞冲击时,电池大多情况下受到的是碰撞挤压载荷,且结合目前世界范围内对于锂电池的安全性研究现状。现基于落锤冲击的试验方法,开展了袋状锂离子电池单体在冲击载荷下的试验测试,采用高速摄像机记录分析了试验过程中无人机的动态失效、起火失效过程,来分析不同冲击速度/不同冲击能量下电池内部电压以及温度变化的变化规律,对比研究了不同电量下电池包的破坏模式,初步评估了无人机用锂电池在受到冲击载荷下的安全性能。试验结果为轻小型无人机锂电池的安全性评估和安全防护设计提供了技术和数据支持。

1 试验

1.1 试验件

本试验采用的是中国某款轻小型无人机所用锂离子电池,如图1所示,电池外部由塑料壳包裹,内部是由四个袋状软包电池串联而组成的模组。本文中所用软包电池主要是由整体电池拆解而得,软包电池主要由多种材料复合轧制而成的可卷曲薄片组、电解液以及铝制复合外包膜组成。其中可卷曲的薄片主要由阳极、阴极以及隔膜组成,其中阳极由涂覆有石墨的铜箔构成,阴极则由涂覆有活性材料的铝箔构成,隔膜则是微孔聚丙烯材料。所选的电池试验件基本性能信息表1所示。

表1 试验所用电池参数

图1 试验用电池Fig.1 Lithium-ion battery of test

1.2 试验装置

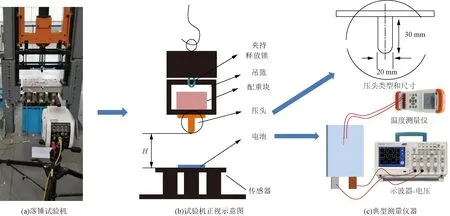

如图2所示为本次试验中使用到的实验设备,试验前通过夹持释放锁将带有吊篮、配重块、压头的落锤机构提升至目标高度H,其中吊篮质量为21.17 kg,配重块为10 kg,压头形状为长条状球头形。在落锤试验中,冲击能量和冲击速度是由落锤重量和落锤初始下落高度来确定的,采用保持落锤重量不变而改变落锤下落高度的方式来进行落锤冲击能量的调整。试验过程中仪器主要用到高速摄像机、温度测量仪、示波器等,由落锤底部传感器采集试验过程中的冲击力;高速摄像主要用来记录试验过程中电池的宏观变形、失效、着火甚至爆炸的响应,高速摄像的拍摄频率为2 000 Hz;电池温度主要由粘贴在电池表面的热电偶进行测量,并由温度测量仪以1 Hz的频率进行实时记录;通过将两个电极连接到数字示波器上,由示波器进行电压数据的采集。文中采用的试验件及试验工况如表2所示。

图2 试验设备Fig.2 Test device

表2 试验工况Table 2 Test conditions

2 试验结果

2.1 冲击载荷下电池单体的失效及变形

经试验研究后发现,冲击载荷对电池单体具有重要影响,且电池单体在受到不同能量冲击下的变形响应和失效模式各不相同,主要呈现三种撞击响应模式。

(1)低能量冲击模式:如图3所示,电池单体在受到低能量如10、15 J冲击后,并未产生剧烈的电化学反应,在撞击后仅在撞击点部位出现凹坑,且并未出现鼓包、热失稳等现象,电池在受冲击后仍然能够继续工作。

图3 低能量冲击模式电池变形响应Fig.3 Deformation responses of lithium-ion battery in weak impact mode

(2)中能量冲击模式:如图4所示,电池单体在受到冲击能量如20、30 J冲击后,明显呈现了与低能量冲击模式完全不同的变形、失效响应。低能量冲击模式下,电池几乎并未受到损伤,而中能量冲击模式则呈现了以下较为明显的几个响应特征,即:受压变形-电池胀包-热失稳冒烟-出现火星-活性材料喷出-电池着火。造成此现象的最主要原因在于受到冲击载荷后,电池发生了极为严重的内短路,且此时电池的受损程度相对较小,并不足以使电池外包膜发生大面积破裂,导致电池短路的热量积聚在电池内部无法及时排出,使得电池发生胀包,造成电池内部热量进一步升高出现热失稳,电池内部的活性材料骤燃,烧破外包膜后颗粒状的活性材料喷出,电池彻底着火,完全失效。

图4 中能量冲击模式电池变形响应Fig.4 Deformation responses of lithium-ion battery in strong impact mode

(3)高能量冲击模式:如图5所示,电池在受到高冲击能量如50 J冲击后,又呈现了与前两种都不相同的现象。在该场景下,电池在受到冲击后发生了极大程度的弯折变形,电池在冲击点位置直接发生了断裂,电解液从电池内部大量流出,试验现场伴随有难闻的刺鼻性气味。冲击之后,短时间内电池从缺口处开始冒烟,电池出现了热失稳,但是并未出现明火,未发生电池着火或者爆炸等现象。造成该现象的主要原因是电池在未来得及膨胀发热时就在冲击作用下立即在冲击点附近发生了断裂,此时电解液外流,电池内部阴极锂材料发生氧化反应,但是热量并未积聚在电池内部,大量热量产生在电池外部,造成电池冒烟,但热量不足以达到起火或者爆炸的临界点,因此电池在该模式下受冲击载荷所产生的后果反而比中能量冲击模式要小。

图5 高能量冲击模式电池变形响应Fig.5 Deformation responses of lithium-ion battery in high energy impact mode

2.2 不同冲击能量下单体电池的机械力学特性

如图6所示为电池受到不同冲击能量落锤撞击下的撞击力,可以看出,电池在受到10、15、20、30、50 J撞击时撞击力峰值分别为13.48、16.56、19.03、21.24、19.68 kN(图7),前4种工况下电池落锤的撞击力具有较为明显的规律,即落锤能量越高,电池受落锤撞击的撞击力就越大,但是50 J冲击能量下电池受落锤撞击的撞击力反而减小。

图6 不同能量落锤的撞击力Fig.6 Impact forces of drop-weight with different energy

图7 不同能量落锤的撞击力峰值Fig.7 Peak values of impact forces of drop-weight with different energy

造成该现象的原因是由于电池单体在受到高能量落锤冲击时,电池外包膜连带着里面几乎所有的可卷曲薄片组在冲击时发生了极为严重的断裂破坏,而在其他能量下电池外包膜及内部部分可卷曲薄片组并未产生破坏。

这表明外包膜及电池内部可卷曲薄片组的破坏会引起电池整体刚度的降低,并产生更多的冲击能量耗散和疏导,在落锤冲击下反而会引起撞击力峰值的降低。因此当落锤能量不足以完全冲击破坏电池外包膜的情况下,其落锤冲击力随着冲击能量的增大而增大,而当落锤能量进一步增大至能够导致电池在受到冲击后发生断裂等极为严重的机械破坏时,冲击力则随之下降。

2.3 不同冲击能量下单体电池的机械/电化学耦合特性

由于相同失效模式下的电池响应和数据规律基本上相同,因此在电池单体的三种冲击模式中分别选取15、30、50 J作为典型工况进行对比和分析。如图8所示,分别为电池单体在15、30、50 J工况下的力响应和电压响应曲线。

图8 电池单体在不同能量冲击下的响应Fig.8 Response of battery cell under different energy impact

与响应模式的规律类似,电池在三种模式下的电压机械/电化学耦合特性也各不相同。电池受到15 J能量冲击时处于低能量冲击模式,由图8(a)中可以看出,此时电池电压在受到冲击前后基本上能够保持稳定不变,电池的电化学性能基本保持稳定。

电池在受到30 J能量冲击时处于中能量冲击模式,由图8(b)中可以看出,电池电压在受到载荷冲击时便开始逐渐下降,当撞击载荷达到峰值后,电压进入一个平稳的平台段,当撞击结束后电压又突然下降直至完全失效。这与中能量冲击模式下的电池失效特征相对应,当电池受到落锤冲击时,落锤的冲击能量虽然能够对电池单体内部上层结构被破坏,但是并不足以使得电池及内部结构完全破坏,下层结构仍然较为完好。而随着压缩过程的推进,电池内部上层的短路逐渐影响至下层,电池电压丧失,电池随之胀包着火并完全失效。

电池在受到50 J能量冲击时处于高能量冲击模式,由图8(c)中可以看出,由于受到冲击能量较大,电池电压在初始阶段随着载荷的增大而急剧减小,这表明当落锤能量较大时,对电池内部造成了瞬时不可逆破坏,当冲击载荷达到峰值时,电池内部以及外包膜完全破裂,电池电压就完全丧失,电池内部电解液流出,电池失效。

由此可知,在落锤冲击过程中,电池自身的电压变化与冲击载荷冲击能量的变化具有明显的相关性,电池电压和冲击载荷互为影响,具有强关联的耦合特性。

2.4 不同电量电池在相同冲击能量下的机械/电化学耦合特性

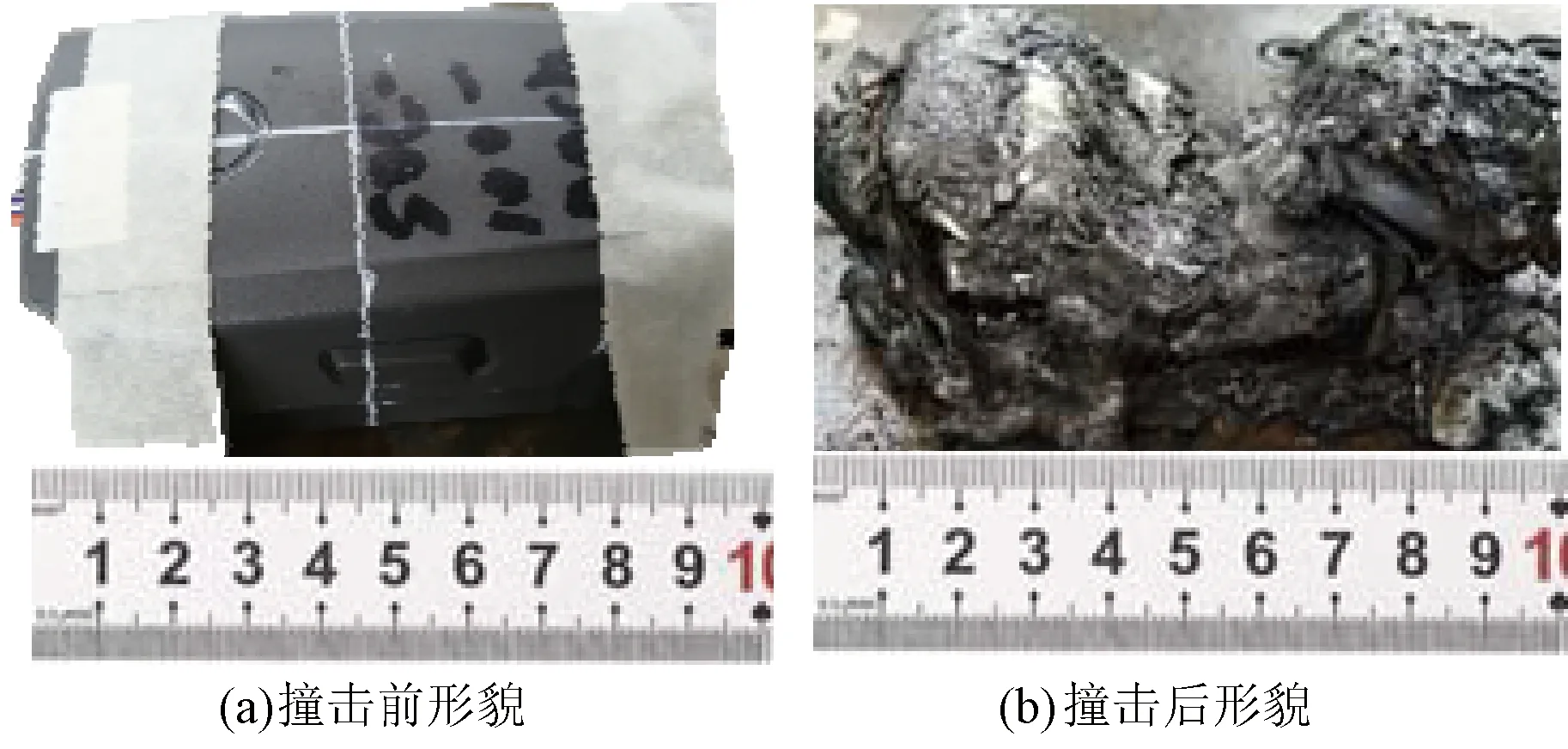

针对电池不同电量的影响研究,选取了三个不同充电状态下的整颗电池来进行落锤冲击试验,电池的电量状态分别为0、50%和100%,落锤能量均为200 J,如图9和图10所示,分别为不同电量电池撞击后变形和失效响应。

图9 电量0、50%电池受落锤冲击后的形貌Fig.9 Appearances of SOC 0、50% battery impacted by drop-weight

图10 电量100%电池受落锤冲击后的形貌Fig.10 Appearances of SOC 100% battery impacted by drop-weight

在落锤冲击完成后,电量为0的电池除了力学行为之外,并未有相应的电池冒烟、着火等电化学行为,仅在试验现象伴随有刺鼻性气味;电量为50%的电池则在撞击后迅速冒烟,有着火趋势,但是后续并未造成电池着火;电量为100%的电池在受撞击后快速冒烟并伴有明火出现,热量进一步积聚后内部活性材料以火苗状被喷出电池外,进而导致电池迅速着火,电池着火之后内部四个电池单体以及电池上下壳均被焚毁,损坏极为严重。

将电量为0和50%的电池内部的单体分别拆除,两块电池内部破坏基本上一致,即:最上面电池单体完全破裂,电池单体完全失效;第二块电池单体有部分破裂,内部有电解液泄露;第三块电池单体外部由压痕,发生了部分变形,但是并未产生电解液泄露、电池内短路等失效;第四块电池则压痕范围更小,电池单体几乎未发生损伤,仍然保持完好。

如图11为不同电量电池在200 J能量落锤冲击下的力/电压响应。从载荷响应模式上来看,整颗电池在受到落锤撞击后撞击载荷主要呈现“驼峰式”响应,这是由于整颗电池不仅包括电池单体,同时还包括了电池壳体。当落锤接触电池上壳时,撞击载荷开始响应,此时逐渐形成第一个撞击载荷峰值,随着落锤继续向下运动,电池上壳自身结构以及与下壳之间的连接关系被破坏,电池上壳失去承载能力,导致了撞击载荷下降,随后落锤继续撞击至内部堆叠的电池单体,进而形成第二个撞击载荷峰值,并最终呈现出“驼峰式”载荷响应状态。

图11 不同电量电池的响应Fig.11 Responses of batteries with different SOC

从载荷响应数值上来看,不同电量的电池在相同能量冲击下撞击力载荷曲线具有重复性,三者之间并未因电池电量不同而产生有明显的差异性。这表明电池自身的宏观机械力学性能并不受到电池电量的影响。从电池压降情况来看,电池电量为0、50%两者具有一致的压降规律,即在受到载荷冲击时,上方第一个电池单体首当其冲,导致电池整体电压开始下降,在即将要达到第一个载荷峰值位置,上方第一个电池单体破裂失效,电池整体电压呈现为三个电池单体的电压和,并进入短暂的平台段。伴随着电池上壳的失效以及上方第一个电池单体被完全压实,上方第二个电池开始承受剩余冲击能量,电池电压开始下降,直至上方第二个电池发生破裂失效,撞击过程结束,电池剩余两个电池单体电压。

由图11可知不同电量电池在压降过程中具有一致性,电压变化规律、变化时间点、变化位置等均具有重复性,因此电池电量对电池撞击过程中的压降规律、压降趋势等电化学性能并不会产生影响。

综上所述,电池电量对电池的机械/电化学耦合特性并未呈现明显的影响规律,而电池电量对电池受撞击后的着火、爆炸等安全性问题具有影响,明显的,电池电量越低,电池受撞击后着火的风险就越低,反之则越高。

2.5 电池受冲击载荷的温度变化过程

如图12所示为不同能量落锤撞击后电池单体的温度变化情况。与不同模式下的电池单体受冲击响应模式对应,电池单体在15、30、50 J落锤冲击能量下分别处于低能量冲击模式、中能量冲击模式和高能量冲击模式。电池单体在受到15 J能量落锤撞击时仅有部分压痕,但是并未失效,试验过程中也并未出现温升现象,采集到的数据仅有因环境变化而产生的温升。从温度变化也可以明显看出,电池单体受到30 J落锤冲击后的后果最为严重,在撞击后电池单体的最高温度达到319.1 ℃,这与电池单体在受到冲击后着火的现象相吻合。电池单体在受到50 J落锤撞击后,虽然内部出现了热失稳,但是并未造成灾难性后果,仅出现了冒烟现象,电池单体的最高温度为95.9 ℃。

图12 不同落锤能量冲击下电池单体的温度Fig.12 Temperature changes of battery cells under impact of different drop-weight energy

如图13所示分别为0电量、50%电量和100%电量电池各层电池单体温度变化图,其中100%电量电池由于受到温度测量仪精度的限制,使得温度在400 ℃以上的部分数据丢失,但并不影响观察其中各电池单体温度变化规律。从其中可以明显看出,不同电量电池在受到相同能量落锤撞击后各层电池温度不相同,但是总体规律是相同的,即第一层电池单体温升最大,热失稳也最严重,第二层次之,接下来依次降低。

图13 不同电量下各层电池单体温度Fig.13 Temperature changes of SOC 100% battery cells

0电量电池在受到撞击后的温度变化最小,其中第一层至第四层电池单体的温度峰值分别为78.9、78.5、50.9、40.3 ℃。电池在撞击后并未造成严重后果,但仍然由温升,这表明电池即使在使用容量显示为0时内部仍然由电量残余,在受到动态冲击载荷作用下仍然有热失稳着火的风险。

50%电量电池在受到撞击后有冒烟现象,这表明该电量电池已经有一定的着火风险,温升现象也更为明显,其第一层至第四层电池的温度峰值分别为134.9、115.5、94、66.2 ℃。

100%电量电池相对前两个电池反应更为剧烈,由图17中可以看出,电池在受到落锤撞击后各个电池单体的温度迅速攀升至400 ℃以上,电池内部发生严重热失稳,电池剧烈燃烧,整个电池包括外壳全部被焚毁,从图中各图线规律可以看出,主要是电池电量影响并造成了第一层电池最先发生燃烧,进而影响下层电池单体发生连锁反应,造成更严重的后果。

3 结论

基于落锤冲击的试验方法,分析了电池单体及整颗电池不同冲击速度下电池载荷和失效模式的变化规律,对比研究了不同电量下电池包的破坏模式,初步评估了无人机用锂电池在受到冲击载荷下的安全性能,得出以下结论。

(1)电池单体在受到不同能量落锤撞击后分为三种响应模式:低能量冲击模式、中能量冲击模式、高能量冲击模式。中能量冲击模式相对于其他两种模式有更高的着火、爆炸风险。

(2)当落锤能量不足以完全冲击破坏电池外包膜的情况下,其落锤冲击力随着冲击能量的增大而增大,而当落锤能量进一步增大至能够导致电池在受到冲击后发生断裂等极为严重的机械破坏时,冲击力则随之下降。

(3)电池自身的电压变化与冲击载荷冲击能量的变化具有明显的相关性,电池电压和冲击载荷互为影响,具有强关联的耦合特性。

(4)电池电量与电池撞击过程中的压降规律、压降趋势和幅度等电化学性能之间并未有明显的耦合关系,但是对电池受撞击后的着火、爆炸等安全性问题具有重要影响。