曲线顶管底幕法古沉船整体打捞缩尺模型试验

2022-12-19翟一欣

翟一欣

(上海盾构设计试验研究中心有限公司, 上海 200137)

传统打捞沉船的方法主要有封舱抽水打捞法、浮筒打捞法、船舶抬撬打捞法、泡沫塑料打捞法、围堰打捞法及充气排水打捞法等[1]。这些方法多需要对沉船内部进行替换或改造,会对沉船本身造成较大损伤。中国“南海一号”古沉船采取了“钢沉箱+底部托梁”的免触碰式打捞方法[2-3]。韩国 “世越号”大型渡轮则采用“钢梁托底、全面封网、整体起浮、吊装上岸”的整体式打捞方法[4]。但这两种打捞作业方法适用范围小,施工周期长,受天气影响严重,底部托梁顶进会产生明显的挤土效应,可能对沉船及其载物造成不同程度的损伤。另一方面,海上作业受海流、风浪、气候影响及天气限制,且水下能见度低,定位探测手段有限,水下工作通常需要通过潜水员完成,效率低、成本高。

本项研究拟基于管幕法思想,创新性地将隧道建设方法应用至沉船打捞领域。采用“无缝”连接的矩形曲线顶管在沉船底部形成弧形底部托盘,将沉船及其周围的泥沙整体起吊出水,形成一种新型的水下沉船整体打捞技术。考虑到一些古代商船尺寸较小,该技术需要解决小曲率半径竖曲线顶管的顶推力计算及施工安全控制等问题。

管幕法起源于顶管技术,其通过在开挖区域顶部施作顶管形成一个大型的超前支护结构,从而有效地降低开挖对周围环境的影响,已广泛应用于地下工程的建设中[5]。德国柏林地铁勃兰登堡门站暗挖工程及中国珠海拱北隧道等少数工程还应用了曲线顶管管幕技术来控制地层的变形[6]。

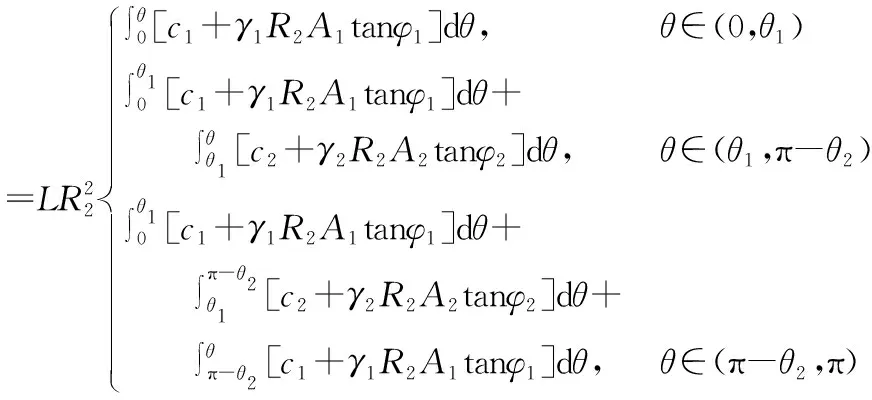

顶管施工时首先要确定其最大顶推力以指导顶管机的选型和设计。一般认为顶推力由迎面阻力和管节侧摩阻力组成。国内外学者基于经验公式、数值模拟、弹性理论等对于水平直线顶管顶推力计算方法进行了大量研究,一些学者还考虑了顶管管节变形对顶推力的影响[7-10]。张鹏等[11]依托拱北隧道曲线顶管管幕工程,通过对曲线顶管施工现场监测的接触压力进行分析,研究了深埋条件下曲线钢顶管接触压力分布和变化规律,建立了曲线顶管顶推力计算公式。丁万涛等[12]通过改进经典的楔形体计算模型,推导了矩形顶管截面主动极限支护压力计算方法。此外,一些学者还对顶管及管幕法施工引起的土体变形及管节间的相互作用开展了系统研究,讨论了土体损失、正面附加推力、管节与地层侧摩阻力以及注浆压力等因素的影响[13-15]。例如,邓文杰等[16]研发了可精确控制管壁注浆压力、土仓压力和土体损失率的室内顶管模型试验系统,研究了近间距顶管顶进对既有管道和地表竖向变形的影响。冯金勇等[17]基于现场实测结果,分析了软土地层大直径曲线顶管的管壁与土体接触压力的分布模式。张艳林等[18]通过三维数值模拟,获得了地表沉降与管周土体扰动沿顶管顶进方向的变化规律。目前,管幕法以短距离小直径直线管幕居多。曲线顶管工艺主要考虑水平面曲率的变化,竖向小曲率半径曲线顶管的工程案例还未见报道。前者穿越的地层性质和埋深变化不大,迎面阻力基本保持稳定,而后者沿竖平面顶进时,覆土厚度在动态变化,其顶推力计算更加复杂。

由于国内外尚无矩形小曲率半径曲线顶管底幕法相关工程案例,为保障该方法应用于水下沉船打捞的顺利实施,指导相关设备的研发及施工工艺的优化,现依托“长江口二号”沉船打捞工程,基于极限平衡理论,建立矩形曲线顶管底幕法顶推力计算模型,结合缩尺模型试验进行验证,并对一些施工因素的影响进行探讨。

1 整体打捞依托工程简介

2015 年 9 月,上海市文物保护研究中心在长江口横沙岛附近位置发现“长江口二号”古沉船(图1)。2016—2019年,上海打捞局对“长江口二号”沉船进行了四次探摸调查,成功搬迁出两段方木、桅杆和瓷器等重要物证。“长江口二号”沉船也是目前国内发现体量最大、保存最为完整的古代木船,具有重大的考古价值。

图1 沉船位置信息Fig.1 Location of the shipwreck

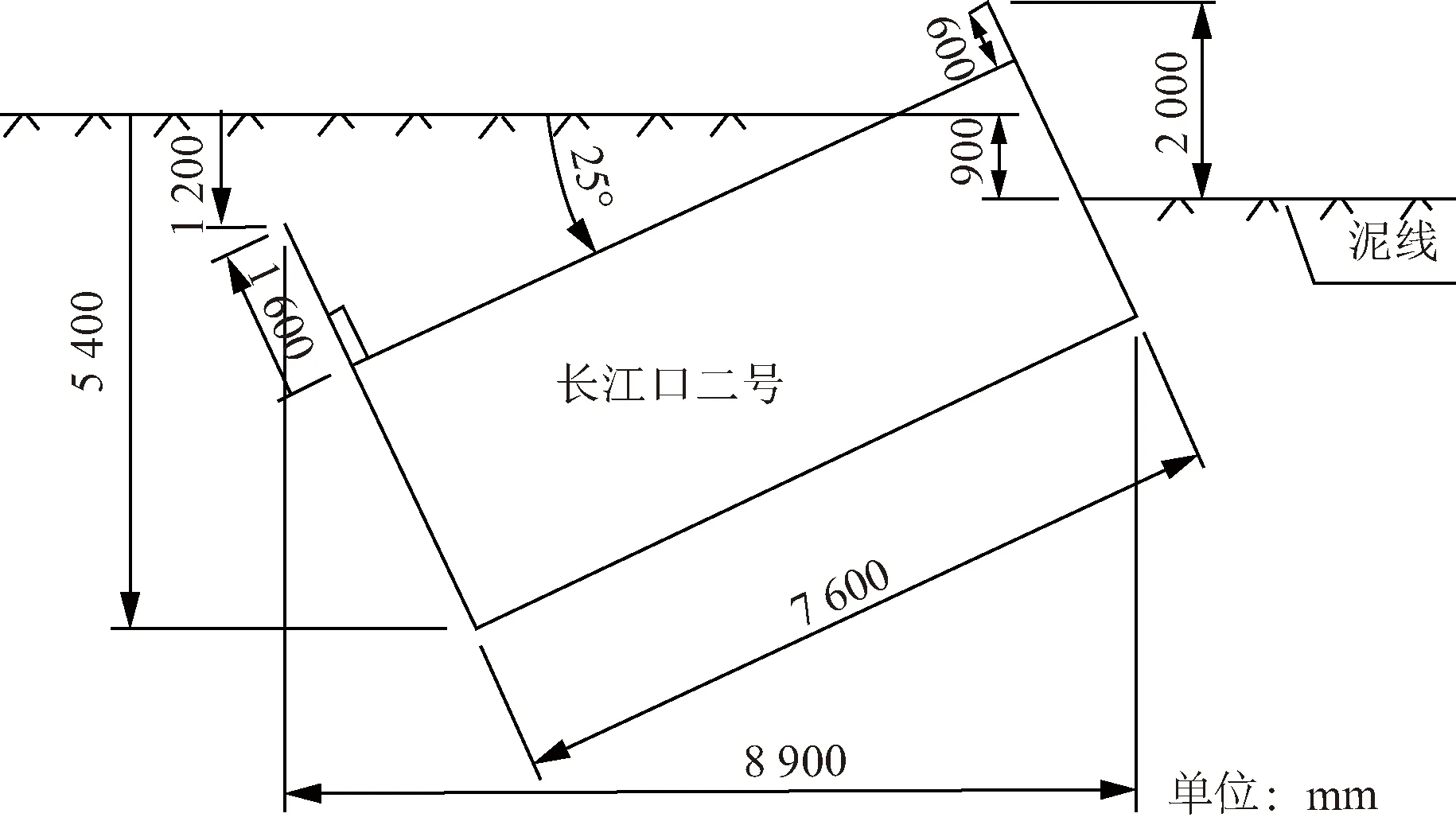

经过潜水员现场探摸,沉船情况如图2所示。船长38.6 m,船宽7.6 m,最大埋深约5.4 m,最大埋泥宽度约8.9 m。艏向15°,左倾约25°,右舷中部最大露出泥面2 m,左舷埋泥下1.2 m,右舷海床比左舷低0.9~1.0 m,沉船处水深9~12 m。

图2 “长江口二号”沉船探摸信息 Fig.2 Inspection graph of the No.2 Yangzi River Estuary Wreck

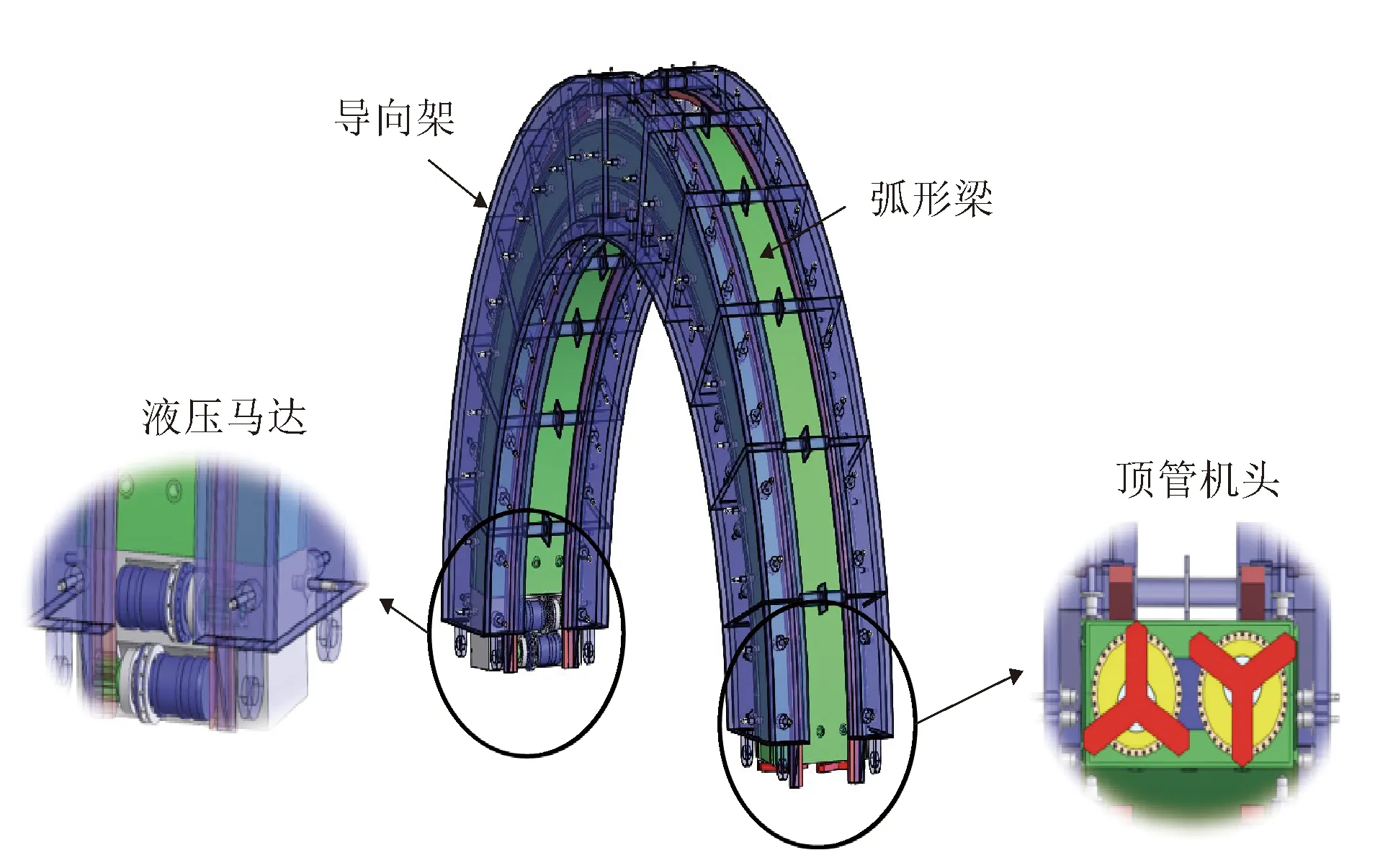

沉船主要沉坐于铁板砂层及青灰泥层,其中铁板砂层厚度3.2 m,青灰泥层厚度大于4.3 m,两个土层的主要物理力学性质如表1所示。

表1 地层主要物理力学参数Table 1 Strata’s major physical and mechanical properties

2 矩形曲线顶管底幕法简介

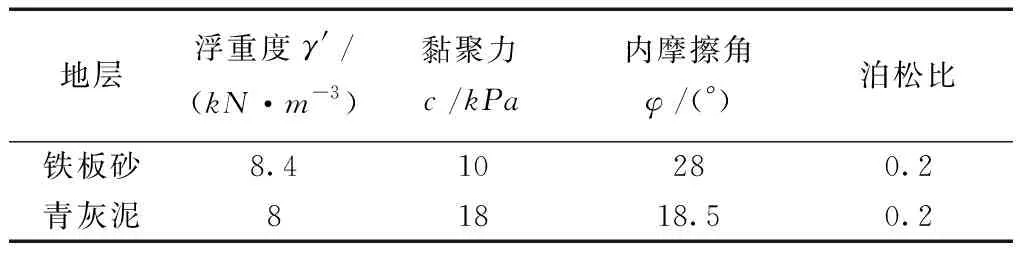

传统的沉船整体打捞方法水下作业时间长、打捞周期长、成本高且受天气影响严重。此外,现有沉船整体打捞方法多为介入式,对沉船的损伤较大。为了节约打捞成本、缩短打捞周期,同时尽可能地减小对沉船和文物的扰动,本项研究借鉴隧道工程中曲线顶管管幕法的思想,提出采用小曲率半径矩形曲线顶管底幕法形成底部托盘后再整体起吊出水浮运至岸上的方式对“长江口二号”进行打捞。设计的矩形曲线顶管底幕法沉船打捞技术实施流程如图3所示。

图3 矩形曲线顶管底幕法沉船打捞工法示意图Fig.3 Schematic illustration of wreck salvage using rectangular curved pipe basing method

首先,在计算所得的最小影响区域以外安装4个角点定位桩用于固定打捞框架。定位桩需高出泥面一定距离,便于顶梁安装定位。

第二步,安装顶梁。将顶梁4个角点预留孔穿过定位桩直至沉放至泥面。顶梁包括顶部圈梁和两侧的端板(图4)。顶梁为弧形梁始发及接收的支座,同时也是最终整体起吊的受力点。两侧端板上设置有插槽,起到牵引首根和末根弧形梁并封堵两侧水土进入的作用。顶梁上预留有固定的插销孔,在弧形梁安装完成后,作为整体起吊的吊点使用。顶梁两侧留有将弧形梁和顶梁固定的销轴,在弧形梁安装完成后插上销轴固定。

图4 外部框架横剖面图Fig.4 Cross-sectional view of the outer frame

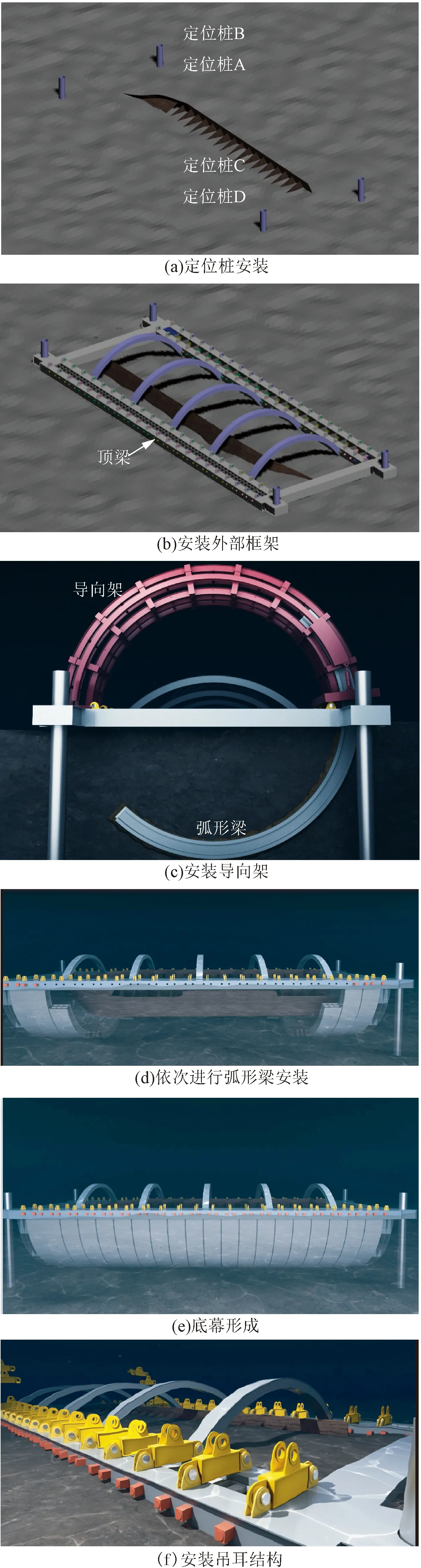

第三步,将机座机头、弧形梁、导向支座在工程船上组装好吊装至预定位置,插上插销连接好液压油管、泥水管路以及电气系统,开始弧形梁安装施工。如图5所示,弧形导向架上安装有齿条,与推进箱的齿轮啮合并提供推进反力。液压马达固定在推进箱上,并带动小齿轮转动,齿条提供推进反力,推进箱能够顶着弧形梁沿既定的弧度进行推进。导向架顶部、底部和两侧设有滚珠,可以最大程度地降低顶推力的摩擦损失。

图5 导向架构造图Fig.5 Configuration of the pilot frame

第四步,按照左右对称的顺序从外向内依次进行弧形梁的安装直至形成完整的底部托盘。

第五步,在顶梁上安装吊耳结构用于后续的整体起吊作业。

3 基于力矩平衡的顶推力理论推导

本项工程的顶推力计算可简化为图6的形式。弧形梁在推进过程中需要突破上下弧面及两侧土体的阻力,同时还需平衡刀盘前方的水土压力。

3.1 基本假设

(1)土体初始主应力沿竖直和水平方向。

(2)弧形梁为刚体,即不计其变形的影响。

(3)由于导向架的限位作用,故假设弧形梁始终沿着既定轨迹运动,顶推力始终沿着顶进轨迹的切线方向,无侧向分力。

(4)由于滚珠的减摩作业,故假设轴向力的传递是连续的,不计弧形梁与导向架间的摩擦损失。

(5)土体的剪切塑性特性服从摩尔库伦准则。

(6)弧形梁顶进过程中,邻近土体处于临界剪切屈服状态。

3.2 推导过程

由半圆形形心与圆心的距离公式可得圆环的形心与圆心距离为

(1)

式(1)中:A1为内半圆弧的面积;A2为外半圆弧的面积;h1为内半圆弧形心与圆心距离;h2为外半圆弧形心与圆心距离。

弧形梁自重引起的力矩为

MG=GBhcsinθ

(2)

式(2)中:GB为弧形梁的自重;θ为弧形梁进入泥面端头与水平泥面的夹角。

极限平衡状态,内弧面摩擦力引起的力矩为

(3)

式(3)中:Ai=sinθ(sin2θ+Kicos2θ),i为土层编号;γ1为铁板砂重度;γ2为青灰泥重度;K1为铁板砂侧向土压力系数;K2为青灰泥侧向土压力系数;c1和φ1分别为铁板砂黏聚力和内摩擦角;c2和φ2分别为青灰泥黏聚力和内摩擦角。

极限平衡状态,外弧面摩擦阻力引起的力矩为

(4)

侧摩擦阻力引起的力矩为

(5)

式(5)中:r为弧形梁表面积分点与圆心的径向距离。

面板阻力引起的力矩为

(6)

式(6)中:Di=(cos2θ+Kisin2θ),其余符号同前。

顶推力引起的力矩为

(7)

由绕圆心的力矩平衡方程,可得顶推力产生的力矩为

M顶推=M内+M外+M侧+M阻-MG

(8)

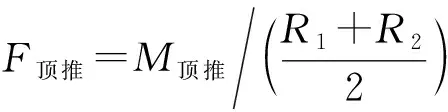

由此可求得总顶推力为

(9)

4 缩尺模型试验

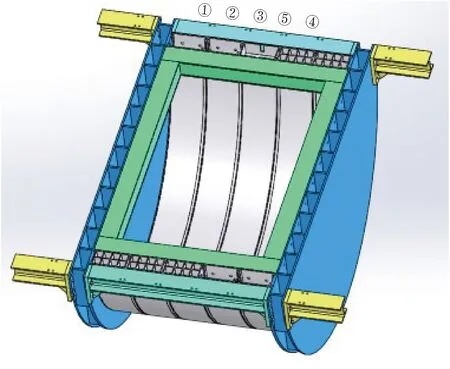

为了验证上述顶推力计算模型的正确性并分析相邻弧形梁间的影响,开展缩尺模型试验。试验在1.5 m×2.0 m×1.8 m土箱内进行。土箱内填土为沉船现场取样的铁板砂,铁板砂埋深至1.45 m,并加水至淹没土体,试验过程中保持水面略高于土体表面以模拟现场水土环境,饱和固结1周后进行试验。模型弧形梁内径0.75 m,外径0.85 m,横截面宽0.2 m,高0.1 m。

为了模拟现场连续推进前后序弧形梁相互作用,检验锁扣连接的可靠性及连续推进挤土效应下顶推力的变化,开展五榀弧形梁连续顶进试验。

4.1 试验流程

试验开始前,先行将顶梁及端板压入土体,记录压入的最大压力,压入时可适当用水冲洗端板下部,随后将支撑架与土箱连接固定。接着,安装顶进发射架。如图7所示,依次顶进3榀弧形梁(①~③),再顶进另外一侧端板位置弧形梁(④),最后顶进封闭弧形梁(⑤),形成完整托盘。顶进过程中,实时测量全过程顶推力。顶进完成后将管节与顶梁采用销轴连接,后最后整体起吊,检查锁扣的变形情况并检验装置整体密封性能和推进轴线偏差。

图7 模型试验弧形梁顶推顺序Fig.7 Jacking order of the curved beam in the model test

试验对管节进行了精加工,管节表面光滑摩擦系数小(图8),增加了阴阳锁扣构造,采用进水管和出水管与水平呈45°对冲提高冲刷效果。在弧形梁末端垂直表面焊接一牵拉杆,牵拉杆连接铰链。为保证铰链在牵拉过程中牵拉角度不变,在导向架上焊接一滑轮,铰链穿过滑轮与手拉葫芦连接(图9),在拉索上安装拉力传感器,传感器与微机相连用于实时采集牵引力数据。

图8 模型弧形梁Fig.8 Model curved beam

4.2 试验过程

试验开始前,先将外框架连同端板压入土箱中,外框架两端外挑横梁与模型箱表面通过螺栓连接保证其稳定性。导向架平放于地面,将弧形梁通过导槽推至完全进入导向架(图10)。将导向架吊装至模型箱上方,通过螺栓与外框架连接。第一榀弧形梁安装就位准备实验后整体图如图11所示。考虑到弧形梁顶进速度非匀速,为了定位便于拉力监测数据与顶进角度对应,在导向架两侧每隔15°

图10 弧形梁于地面置入导向架Fig.10 Installing the curved beam into the pilot frame

图11 第一根弧形梁就位准备始发照片Fig.11 Photo of the first curved beam before launching

焊接肋板,同时在弧形梁末端连接一红色指示棒便于角度读取。

顶进过程中每隔2 s拉动手拉葫芦,但弧形梁的移动速度非匀速,在局部位置较快,局部位置较慢,第一榀弧形梁平均每5 min推进15°,后续弧形梁平均3~4 min推进15°。弧形梁按照从左至右的顺序一次推进,在第三节推进完成后发现接收端锁扣向内压紧而始发端锁扣存在1~2 mm的间隙,即管节有微小的偏转倾向。将模型土箱整体调转180°,顶进靠近另一端板的弧形梁管节④,最后顶推最后一个封闭弧形梁⑤,形成完整的托盘。每节管节顶进完成后,通过设置在外框架上的螺栓孔通过插销将管节与外框架连接成整体。

如图12所示,第一榀管节顶进过程总体较为平缓,在顶进角度约为120°时靠近接收段附近地面出现了微裂缝,但未发现明显的隆起现象;随着弧形梁的继续顶进,裂缝宽度和数量增加,并逐渐连通,地表出现了明显的隆起现象;顶进结束后地表出现了较宽裂缝,且表面积水通过裂缝进入地层深部导致靠近接收端的地表较为干燥;顶推到位后,移除导向架可以看到机头位置呈现倒梯形的土锥,由此可见由于缺乏刀盘的切削作用,弧形梁顶进存在一定的挤土效应。特别是弧形梁推进了90°之后,挤土作用可能已经造成了土体的穿刺破坏,形成明显的剪切带,而后顶推力除了要克服管节自身与土体的摩擦外,还需承担破坏区域土体的松动压力及破坏带的剪切力作用。随着顶推管节的增加,挤土效应越发明显,最后一节管节顶进后接收端附近地表土体隆起高度接近外框架表面,约为10 cm。试验结束后,移除导向架,利用起吊机整体起吊外框架,起吊机峰值起吊力4.58 t,包括外框架+弧形梁总重+弧形梁托盘中的土+吸附力四部分,而最后稳定时起吊力为3.16 t,故克服的托盘底部水土吸附力约为1.42 t,约占总起吊力的31%。

图12 底幕连续施工过程Fig.12 Continuous construction of the pipe basing

接收端土体产生隆起的主要原因包括如下几个方面。

(1)缺乏刀盘的切削作用,无法对端头前方土体进行破坏和软化。

(2)泥浆泵功率较低,随着进出水距离的增加,水头损失逐渐增大,无法对进入端头内部的土体进行有效冲刷。由此端头内部形成密实的土塞,土体无法进入端头内部,形成“闷顶”现象。

(3)顶梁距离模型箱边界过近,模型箱约束了土体向外侧的位移,使其只能向顶梁内部区域运动。

4.3 顶推力对比分析

图13为五榀试验中不同位置弧形梁顶进过程中顶推力的变化与理论计算顶推力的对比。由图13可知,除靠近两头端板的弧形梁外,连续中间3榀弧形梁顶推力和理论计算顶推力的变化趋势和力的大小都较为接近,均呈现先逐渐增大至峰值后再减小的趋势。最大顶推力均小于2 000 N,峰值顶推力发生在120°~180°。这是因为弧形梁自重产生的力矩在顶进角度小于90°时逐渐增加,而后逐渐降低至0。而弧形梁在推进过程中除受到侧部的摩阻力外还受到端头面板阻力的作用。理论上前者在推进过程中单调递增,而后者在顶进角度小于90°时应逐渐增加,而后逐渐减小至0。然而,由图12可知,当弧形梁顶进超过90°一定角度时,地表发生隆起,这意味着弧形梁端头前方土体发生了劈裂破坏,此时作用在端头面板上的法向力要远大于土体自重在端头处的法向分量。存在一个临界角度,使得侧部摩阻力和端头面板阻力产生的力矩达到最大。

图13 顶推力随推进角度变化曲线Fig.13 Evolution of driving force with the driving angle

靠近端板处的弧形梁由于受到端板的约束作用,且与端板的接触面积较大,存在一定的摩擦损失,故顶推力初始增长快于其他管节并在顶进约60°后基本保持稳定,于2 000~3 000 N变化。第二和第五榀弧形梁顶推力数据较为接近,而同为中间部分的第三榀弧形梁顶推力后期略小于第二和第五榀梁,可能原因是该梁的顶推速度小于另外两根梁。

5 结论

为解决现有沉船整体打捞技术施工周期长、成本高和扰动大的问题,本文提出了矩形曲线顶管底幕法沉船整体打捞新方法,推导了矩形竖曲线顶管顶推力理论计算公式,开展了缩尺模型试验验证了理论顶推力计算方法的正确性,并分析了矩形曲线顶管底幕法施工过程中可能存在的问题,得到如下主要结论。

(1)由于管节自重、摩阻力和端板阻力的联合作用,竖向曲线顶管顶推力随着顶进角度的增加先增大后减小。

(2)由于端板的约束作用,靠近端板的顶管顶推力大于远离端板的顶管顶推力,故实际施工时需要重点关注靠近端板的弧形梁施工。

(3)实际施工时需要保证端头刀盘的切削作用,有助于降低对土体的扰动,避免发生土体劈裂破坏。

(4)曲线顶管入土及出土段为施工的高风险段,容易对周围环境产生一定的扰动作用,实际工程中需要加强监测,及时对施工参数进行调整。

(5)基底吸附力约占总起吊力的31%。实际工程吊装设计时,需要考虑基底吸附力作用预留足够的起吊力安全储备。