锡磷青铜板坯横向温差影响因素分析与讨论

2022-12-18刘兆洋关腾飞程兴达

刘兆洋,关腾飞,程兴达

(凯美龙精密铜板带(河南)有限公司,河南 新乡 453000)

锡磷青铜合金具有良好的弹性、耐蚀性、耐磨性、抗磁性和冲击时无电火花效应等优良特性,广泛应用于无线电、电子和通信工业中的弹性零件,弹簧接触片和其他弹簧,精密仪器中的耐磨零件和抗磁元件[1,2]。锡磷青铜由于铸造结晶温度范围宽,枝晶偏析严重及容易产生反偏析,铸锭热轧时容易产生热裂纹导致加工困难,一般不适用于热加工[3],通常采用水平连铸工艺进行生产[4]。在水平连铸生产过程中,随着带坯宽厚比增大,板坯宽度方向的冷却强度均匀性控制难度增大[5],板坯横向温差增加,板坯内部组织均匀性难以控制。

1 试验方法

采用水平连铸设备进行试验,熔炼设备采用工频有芯感应电炉,结晶器控制方式为四进八出分区冷却,石墨模具材质为东洋碳素IG43材料,试验合金为锡磷青铜,合金牌号为C51100、C51900和C52100,板坯规格为720mm×18mm×100m。生产过程采用连续牵引方式,保温炉中铜液经结晶器冷却成型形成板坯,板坯经牵引机牵引,收卷机在线收卷,卷坯到达规定长度后锯切下料,完成卷坯铸造过程。铸造期间,每小时测量一次板坯温度,测温设备为手持接触式数显测温仪,每次测量11个测温点,每个相邻测温点距离为60mm,具体测温点位置见图1。

图1 板坯测温点位置示意图Fig.1 Position diagram of slab temperature measuring point

2 试验过程

2.1 板坯横向温差影响因素分析

在实际生产过程中,受炉体、牵引机、锯切机和收卷机等在线设备对中性,模具安装精度,结晶器跟炉体对接精度,石墨模具材料性能均匀性,冷却参数,炉口安装法兰等影响,板坯横向温差形成原因较为复杂,一般由多种因素综合造成而非单个因素造成。板坯横向温差一旦形成,单靠调整相应冷却区域冷却强度去降低温差是难以实现的。结合现场生产经验,本文主要从结晶器冷却铜模、石墨模具材料、铸造参数、生产合金牌号和结晶器安装精度方面分析了产生板坯横向温差原因。

具体分析影响因素及原因分析为:(1)合金牌号不同。铜液结晶区间及流动性不同,宽度方向结晶速度不同。(2)工艺参数差异。铜液在模具中结晶区域位置不同,板坯冷却不同。(3)冷却铜模表面平整度差。与石墨模具表面对接不紧密,板坯冷却不均匀。(4)冷却铜模冷却腔结垢。影响冷却效果,板坯冷却不均匀。(5)石墨模具材料均匀性差。石墨模具各区域导热不均,板坯冷却不均匀。(6)石墨模具安装精度低。石墨模具与冷却铜模对接不紧密,板坯冷却不均匀。(7)法兰与结晶器对接面处理不当。法兰与结晶器对接不严密,模具入口处铜液温度不均。(8)炉口法兰变形。法兰变形,法兰与炉口对接处不紧密,铜液散热不均。

2.2 试验验证

2.2.1 合金牌号影响因素验证

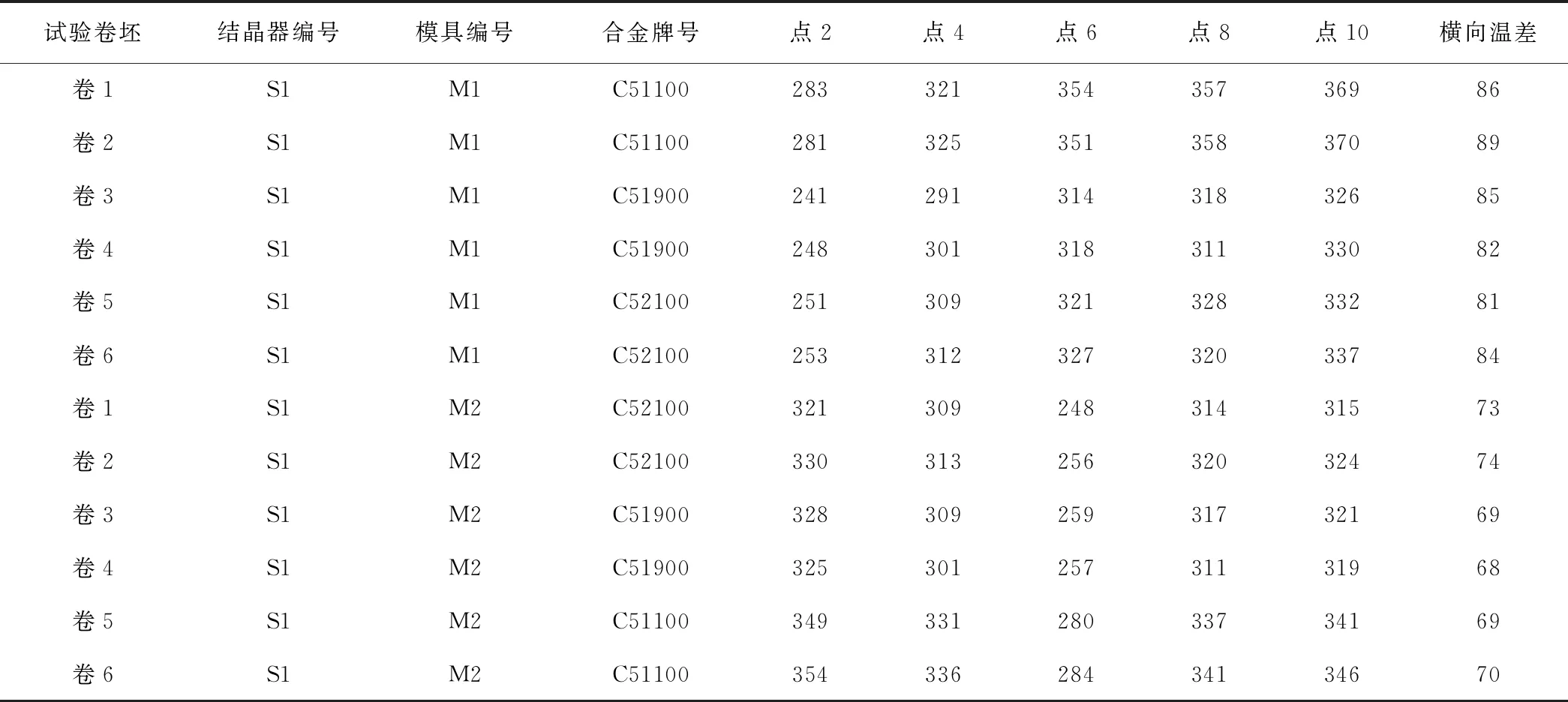

采用同一套结晶器和模具生产不同合金牌号的方式,来验证不同合金牌号对板坯横向温差的影响。验证合金有C51100、C51900和C52100,每卷验证卷坯长度为100m,试验卷坯生产期间,每小时检测一次板坯温度。本试验进行了多批次生产验证,随机选取两套模具卷坯的试验结果见表1(表中试验卷坯指同一套模具生产的试验卷坯数量,横向温差指板坯11个测温点的最高温度减去最低温度差值,温度单位为℃)。因每卷生产时间较长,测温数据较多,表中仅列出部分测温点数据,各测温点位置见图1。表中每卷测温点温度数据为各测温点数据平均值。

表1 合金牌号对板坯横向温差影响的试验结果(单位:℃)

由表1可知,模具M1生产的卷坯,点10为高温点位置,点2为低温点位置,板坯横向温差均在85℃左右;模具M2生产的卷坯,点2为高温点位置,点6为低温点位置,板坯横向温差均在70℃左右。生产过程中同一套模具生产的卷坯高低温位置固定不变,横向温差差异较小,不随生产合金牌号的变化而变化。同一套结晶器安装不同石墨板生产的卷坯高低温点位置不同,其原因可能为结晶器使用前两套石墨板个别固定螺栓出现松动现象,石墨板各位置冷却强度不同。

2.2.2 工艺参数影响因素验证

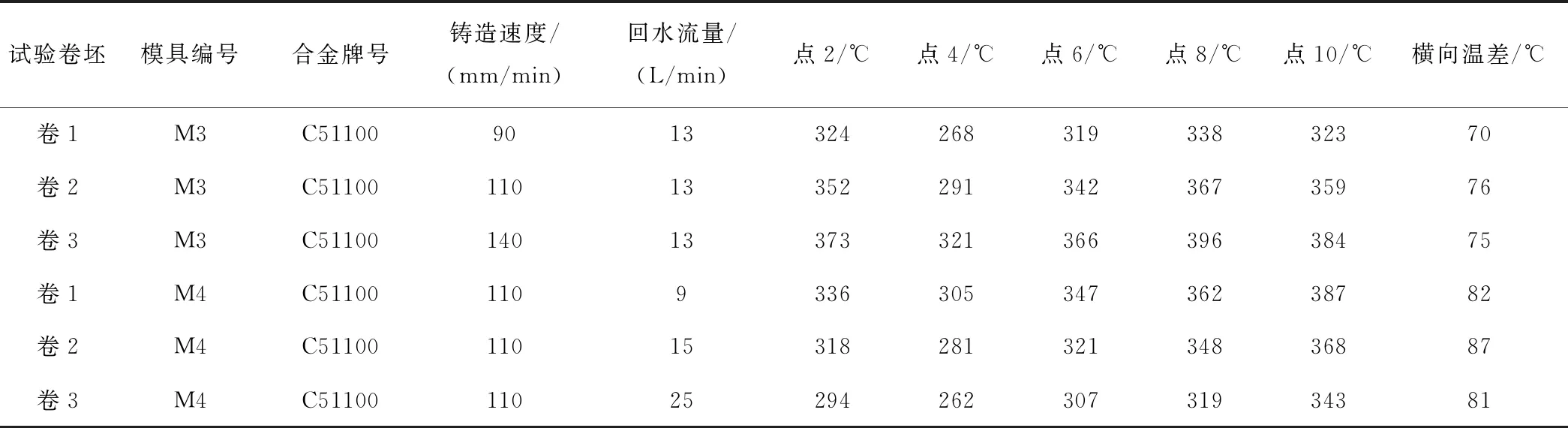

在同一套模具生产的不同卷坯中,采用不同的铸造参数进行试验,来验证铸造速度和冷却水流量对板坯横向温差的影响。本试验验证合金类别、卷坯长度、测温频率同2.2.1试验条件相同。本试验进行了多批次生产验证,随机选取两套模具卷坯的试验结果见表2(表中铸造速度单位为mm/min,回水流量单位为L/min,表中第一行其他标题含义与表1中第一行标题含义相同)。

表2 工艺参数对板坯横向温差影响的试验结果

由表2可知,铸造速度不同的模具M3生产的卷坯,点8为高温点位置,点4为低温点位置,板坯横向温差均在73℃左右;水流量不同的模具M4生产的卷坯,点10为高温点位置,点4为低温点位置,板坯横向温差均在83℃左右。生产过程中同一套模具生产的卷坯温度随铸造速度增大而增大,随着回水流量的增加而降低,板坯高低温位置固定不变,横向温差差异较小,不随工艺参数的变化而变化。

2.2.3 冷却铜模表面平整度影响因素验证

将同一结晶器冷却铜模表面处理成两个平整度精度,使用不同平整度的铜模进行生产,来验证冷却铜模表面平整度对板坯横向温差的影响。本试验验证合金类别、卷坯长度、测温频率同2.2.1试验条件相同。本试验进行了多批次生产验证,随机选取一套铜模卷坯的试验结果见表3(表中第一行标题含义与表1中第一行标题含义意义相同)。

表3 冷却铜模平整度对板坯横向温差影响的试验结果(单位:℃)

由表3可知,表面平整度为0.15的S2铜模生产的卷坯,点2为高温点位置,点6为低温点位置,板坯横向温差均在63℃左右;表面平整度为0.05的S2铜模生产的卷坯,点10为高温点位置,点2为低温点位置,板坯横向温差均在65℃左右。随着冷却铜模表面平整度精度提高,板坯横向温差无明显减小。

2.2.4 冷却铜模结垢影响因素验证

将冷却铜模拆开对冷却腔进行彻底清理,清理后安装模具进行生产,来验证冷却铜模结垢对板坯横向温差的影响。本试验验证合金类别、卷坯长度、测温频率同2.2.1试验条件相同。本试验进行了多批次生产验证,随机选取两套铜模清理后首次使用生产卷坯的试验结果见表4(表中铜模使用次数指铜模彻底清洗后第几次使用,表中第一行其他标题含义与表1中第一行标题含义意义相同)。

由表4可知,铜模S3清洗后首次使用生产的卷坯,点10为高温点位置,点4为低温点位置,板坯横向温差均在82℃左右;铜模S4清洗后首次使用生产的卷坯,点10为高温点位置,点6为低温点位置,板坯横向温差均在77℃左右。冷却铜模彻底清洗后首次使用时,板坯横向温差无明显减小。

2.2.5 石墨模具材质均匀性影响因素验证

对比同一套模具第一次使用及返修后第二次使用生产卷坯的横向温差及高低温点是否固定,来验证石墨模具材质均匀性对板坯横向温差的影响。本试验验证合金类别、卷坯长度、测温频率同2.2.1试验条件相同。本试验进行了多批次生产验证,随机选取一套模具新旧状态下生产卷坯的试验结果见表5(表中模具使用次数中“1”指新模具第一次使用,“2”指模具第二次使用,表中第一行其他标题含义与表1中第一行标题含义意义相同)。

表4 冷却铜模结垢对板坯横向温差影响的试验结果(单位:℃)

表5 石墨模具材质对板坯横向温差影响的试验结果(单位:℃)

由表5可知,模具M9第一次使用生产的卷坯,点10为高温点位置,点2为低温点位置,板坯横向温差均在79℃左右;模具M9第二次使用生产的卷坯,点2为高温点位置,点6为低温点位置,板坯横向温差均在71℃左右。通常情况下如果模具材料均匀性差,模具首次使用和第二次使用时,板坯高低温点位置及横向温差应固定或差异不大。试验结果显示,板坯高低温点及横向温差不固定且差异较大,模具材料均匀性非直接导致板坯横向温差影响因素。同一套模具在两次使用过程中生产的板坯高低温位置点不同,其原因可能为安装石墨板的结晶器与炉体对接面平整度较差且最大间隙位置不固定,对接后模具入口处铜液各位置温度损失不同。

2.2.6 结晶器安装精度影响因素验证

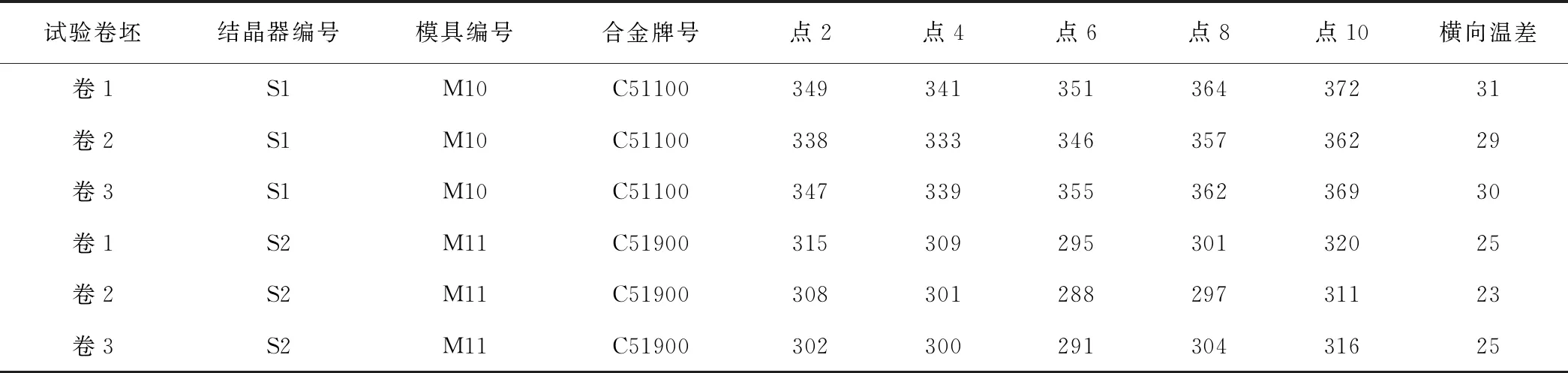

结晶器安装精度主要指石墨模具安装精度和结晶器与保温炉炉口法兰对接精度。石墨模具由两块相同石墨板组成,模具板通过固定螺栓固定在结晶器铜模上,每个模具板上有14个固定螺栓,每根固定螺栓使用专用扭力扳手以相同扭力进行固定安装。石墨板安装是结晶器组装过程中的关键步骤之一,在长期模具安装过程中发现,石墨板固定螺栓首次固定后,在后续完成结晶器整体组装后,使用相同扭力检查固定螺杆时,个别固定螺栓有松动现象发生,分析原因可能是结晶器组装过程中石墨板轻微挤压,振动造成。结晶器在烘烤后,个别固定螺栓也有松动现象发生,分析原因可能是石墨板受热轻微变形造成。结晶器与保温炉通过炉口法兰进行对接,法兰面和结晶器对接面水平度、平整度差是影响结晶器与保温炉对接精度的两个主要因素。对接面坑洼处修补料凸起,各面厚度不均,耐火材料受热两侧翘起等都会造成对接面水平度和平整度差。结合以上分析,对石墨板固定螺栓安装及保温炉与结晶器对接面处理工艺进行了改进。改进前工艺为,固定螺栓安装→结晶器组装→结晶器烘烤→保温炉口法兰面处理,结晶器面处理→结晶器与炉体对接。改进后工艺为,固定螺栓安装→结晶器组装→固定螺栓松动复检→结晶器烘烤→固定螺栓松动复检→保温炉口法兰面处理,结晶器面处理→对接面水平度,平整度检测→对接面处理→结晶器与炉体对接。改进前后工艺相比,增加结晶器组装完成和烘烤后石墨板固定螺栓复检步骤,避免固定螺栓松动现象发生,提高模具冷却均匀性。增加保温炉与结晶器对接面水平度,平整度检测和对接面二次处理,提高结晶器对接精度,确保模具入口铜液温度损失均匀性。其中螺栓复检标准为用扭力扳手使用同螺栓首次安装时相同扭力进行检查和紧固,具体扭力数值及对接面水平度、平整度数值。本试验主要从石墨模具安装,结晶器与保温炉口法兰对接面处理两方面来验证结晶器安装精度对板坯横向温差的影响。本试验验证合金类别、卷坯长度、测温频率同2.2.1试验条件相同。本试验进行了多批次生产验证,随机选取两次改进后工艺生产卷坯的试验结果见表6。

表6 改进后结晶器安装精度对板坯横向温差影响的试验结果(单位:℃)

由表6可知,安装工艺改进后第一次生产的卷坯,点10为高温点位置,点4为低温点位置,板坯横向温差均在30℃左右;第二次生产的卷坯,点10为高温点位置,点6为低温点位置,板坯横向温差均在24℃左右。结晶器安装工艺改进后生产的卷坯横向温差平均小于40℃,较改进前安装工艺板坯横向温差平均90℃有明显改善。

2.2.7 炉口法兰变形影响因素验证

根据生产实践,炉口法兰发生变形情况较少,通常在生产中法兰对接处漏铜受热,法兰返修加工精度低时发生变形。法兰变形后使用不同的石墨模具及结晶器进行生产,板坯宽度方向高低温位置点和横向温差值比较固定,不随石墨模具和结晶器的更换而变化,本文不再罗列具体数据进行说明。

2.3 试验结果分析与讨论

根据锡磷青铜生产经验,当板坯横向温差小于40℃时,板坯内部晶粒大小及表层内部组织偏析层深度差异较小,有利于提高板坯横向内部组织均匀性。结合2.2中试验验证,板坯宽度方向高低温点位置和横向温差分固定和不固定两种情况。

(1)情况一。板坯宽度方向高低温点位置和横向温差比较固定。形成原因为炉口法兰变形;保温炉炉体与在线牵引、收卷等设备对中性差。解决措施为更换法兰;保温炉炉体与在线牵引、收卷等设备对中校准调整。

(2)情况二。板坯宽度方向高低温点位置和横向温差不固定。形成原因为结晶器安装过程中和烘烤后石墨板固定螺栓松动;结晶器对接面、保温炉炉口法兰对接面处理后平整度、水平度差。解决措施为增加结晶器组装完成和烘烤后石墨板固定螺栓复检步骤,避免固定螺栓松动现象发生;增加保温炉与结晶器对接面水平度,平整度检测和对接面二次处理,提高结晶器对接精度;定期对冷却铜模工作面进行研磨及平整度检查、定期清理冷却腔结垢、选用合适的石墨材质。

3 结论

(1)通过试验得出,结晶器安装和烘烤后增加模具石墨板固定螺栓松动复检及结晶器与保温炉炉口法兰对接面处理后增加水平度、平整度复检可有效降低板坯横向温差。

(2)板坯横向温差可降低至40℃以下。