内螺纹铜管表面白道和暗纹形成机理及防控研究

2022-12-18万胤明胡春晖顾芝菡倪志星黄红伟刘俊伟

万胤明,胡春晖,顾芝菡,倪志星,黄红伟,刘俊伟

(1.江西铜业 加工事业部,江西 南昌 330096;2.南昌航空大学 材料科学与工程学院,江西 南昌 330096)

铜管材是我国铜加工材中重要的大类产品之一,年产量占铜加工材总量的10%~12%。我国铜管行业自20世纪90年代进入发展快车道,2021年,铜管产量突破210万t,产能超过300万t,而且产业布局已经扩展到国外。空调管制冷铜管是热交换铜管中重要的大类产品,我国目前每年至少要消耗空调制冷铜管130万t~145万t,而且仍有上升空间。2020年在疫情的冲击下,空调行业迎来了近5年来的首次回调,但是,近两年来随着新能效标准的推行实施,空调行业迎来了定、变频更替的周期,加之国内房地产市场的重振和国外市场的潜力释放,空调市场将重回上升通道,带动铜管消费。有关统计研究表明,铜管行业未来5年内主要的消费增长还集中且依赖于制冷空调行业。

空调制冷用铜管材质为磷脱氧铜,在生产工艺方面大同小异,多通过水平连铸、行星轧制、连续拉拔和旋压成形等工艺制备。内螺纹铜管是其中一种高换热效率铜管,广泛应用于空调系统的冷凝器与蒸发器,支持着空调节能、节材和降耗技术的发展[1,2]。随着国家“双碳”目标战略的提出,空调行业对铜管尤其是换热器中铜管的质量要求进一步提高。由于内螺纹铜管齿形成形复杂,对铜管坯、生产设备、加工工艺以及模具设计制造要求较高,在生产过程中经常出现一些表面缺陷,导致铜管在空调厂家进行弯管、胀管时,容易产生暗裂、表面粗糙、甚至宏观裂纹等,进而对空调“两器”的气密性和使用寿命均有不利影响[3-6]。目前,外径为9.52mm的内螺纹铜管,其表面白道和暗纹缺陷较为突出,出现概率也较高,严重制约着内螺纹铜管产品质量和成材率。为此,本文针对Φ9.52mm的内螺纹铜管表面典型的白道和暗纹缺陷展开研究,对其形成机理进行深入分析,并提出减少此类缺陷产生的切实有效的方法,以期提升内螺纹铜管产品质量和成材率。

1 缺陷观察

根据生产现场跟踪统计分析,内螺纹铜管外表面白环状印迹或内表面暗纹,一般在内螺纹旋压成型工序产生,大外径内螺纹尤其明显,如Φ9.52mm系列内螺纹。表面轻微的白道和暗纹,经过旋转探伤时得不到识别,退火后做拉伸检测表面无异常,但客户在弯管过程中存在暗裂隐患,造成客户投诉及批量的产品退货。

利用体式显微镜观察有白道和暗纹缺陷的铜管内壁,选取一段铜管材,沿管材轴向剪开管材,平展管材,对有白道和暗纹的部位用记号笔标下,最后得到的线状划痕形貌如图1所示,图中,1代表暗线,2代表亮线,外侧的暗线是凸起,中间的亮线下凹。

图1 白道和暗纹缺陷的表面立体显微形貌图Fig.1 Surface stereoscopic micrograph of white and dark line defects

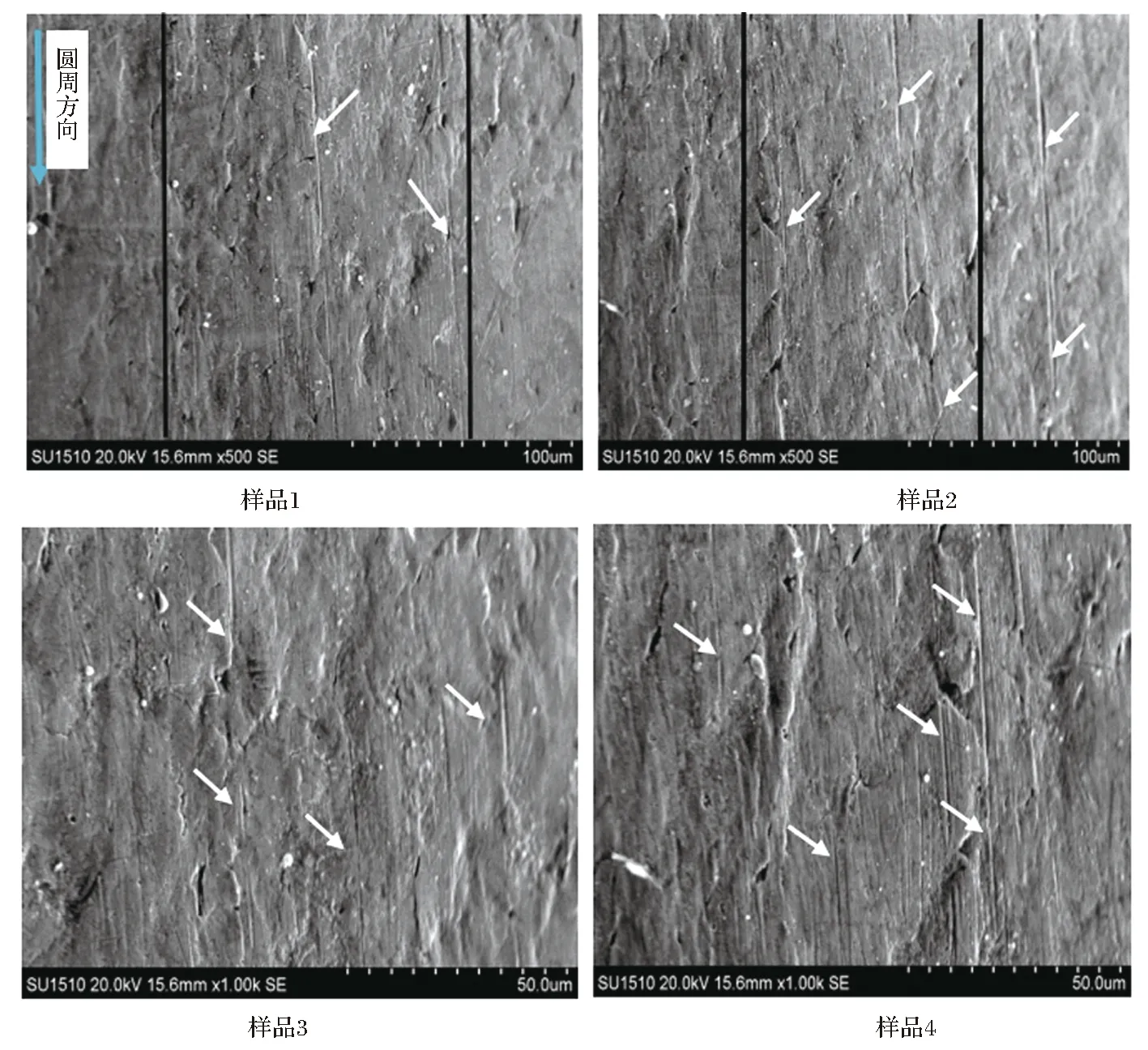

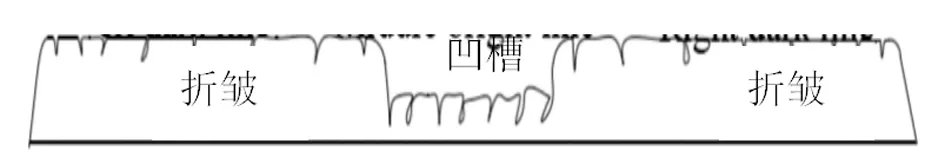

图2为Φ9.52mm内螺纹铜管表面白道和暗纹缺陷扫描电镜放大照片,可以发现白道和暗纹缺陷由很多小的沟槽、折皱形成,如图中白色箭头所示。其中中间的亮线沟槽较多,两侧的暗线区域相对比较平整规则。“白道”与“暗纹”交替出现,并且两侧的暗线区域明显要比中间亮线区域高。中间亮线区域沟槽较多,还有一些隆起、折叠,两侧暗线区域相对较平整规则。中间亮线区的小沟槽可能是锥形段或者定径段的压力所致,管材经过锥形段后金属发生堆积后,经定径段压制后形成一条条折皱。根据以上分析,可以将白道和暗纹缺陷的形貌简化为如图3所示的直观示意图。

图2 铜管外表面白道和暗纹的形貌图Fig.2 Scanning electron microscope morphology of white and dark lines

图3 铜管表面白道和暗纹缺陷示意图Fig.3 Schematic diagram of defects of white and dark lines on copper tube surface

2 成因分析

据上述白道和暗纹缺陷放大观察分析结果可知,这些白道和暗纹区域实际有许多细小沟槽、折皱、隆起和折叠聚集在一起,导致在铜管外、内表面宏观呈现为白道、暗纹。图4是内螺纹铜管内螺纹加工成形原理示意图。光管管坯经过减径模减径后,在高速旋转的钢球滚压下,铜管内表面的金属被压进螺纹芯头的齿槽,在铜管内表面形成一定齿高的齿型。在拉拔力作用下,铜管不断向前运动,从而在铜管内壁形成连续的螺纹。最后通过定径模定径后,成为符合客户要求的内螺纹管。根据加工原理和生成实践经验,减径阶段和定径阶段,都对铜管的表面质量有较好的改善作用。而在内螺纹旋压成形阶段,管坯受力较大而且复杂,金属流动变形剧烈,可以初步推断,内螺纹铜管白道和暗纹应该是在该阶段形成的。

图4 内螺纹铜管内螺纹加工成形示意图Fig.4 Schematic diagram of internal thread processing of inner-grooved copper tube

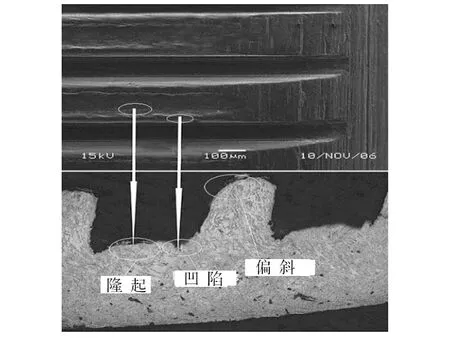

图5为Φ9.52mm内螺纹铜管螺纹芯头使用前后的表面状态图。可以看出,使用后的螺纹芯头模具表面受力最大的部位发生失效,会导致被加工材料塑性流动阻力增大。因附加的摩擦力,导致金属流动失稳,进而造成被加工件表面质量下降,比如铜管内表面形成大量的隆起、沟槽,并聚集在一起,宏观上呈现为内表面暗纹,如图6所示。

(a)使用前;(b)使用后图5 Φ9.52mm内螺纹铜管螺纹芯头表面状态Fig.5 Surface condition of threaded core of Φ9.52mm inner-grooved copper tube

(a)使用前;(b)使用后图6 螺纹芯头磨损后对内螺纹表面质量产生影响Fig.6 Effect of thread core wear on internal thread surface quality

而且螺纹芯头表面失效,也会导致内螺纹成形阻力增加,对塑性侧流现象影响显著(图7),并加剧表面切向流动,进一步造成管壁外表面白道等缺陷的形成。另外,由于Φ9.52mm内螺纹铜管的外径较大,其对应的旋压模具,如钢球、旋压环等质量大,在高转速旋压过程中,受力、磨损等均较其他小外径内螺纹铜管旋压模具大。所以,在生产实践过程中相对而言,Φ9.52mm内螺纹铜管的白道和暗纹缺陷较为突出,出现概率也较高。

根据上述分析,可以推断造成内螺纹铜管表面白道、暗纹形成的原因,初步归结为以下两点:一是芯头微细沟槽表面粗糙度不均,表面硬度不够使材料成型过程的流动阻力增加;二是磨损、润滑不良等原因造成模具芯头或旋压钢球对铜管内外表面造成划伤和拉伤。因此,我们可以采取以下办法来防控内螺纹铜管白道和暗纹缺陷。

图7 塑性侧流示意图Fig.7 Schematic diagram of plastic side flow

(1)提高模具表面硬度和耐磨性。材料硬度提高、垂直于工件表面的分力提高,都会使得塑性侧流凸峰高度有降低的趋势。因此对模具材料上进行强化处理有望减少加工过程中的塑性侧流并提升被加工表面的平整度。耐磨性在一定程度上与材料的硬度相关,所以增加模具表面硬度能降低模具的磨耗率。当产生摩擦滑动时,也能保持一种低摩擦滑移状态。因此,可以对螺纹芯头、旋压钢球、旋压环等模具的表面镀覆表面强化涂层,进而提高模具表面硬度和耐磨性。

(2)提升润滑效能。除提高模具表面硬度、保持模具表面完好以提升铜管外表面质量外,减摩性能的提升和维持良好的润滑效能也是提高铜管表面质量必要举措。摩擦系数的任何一点点微小的降低对于内螺纹铜管成型工艺而言都是极其重要的,它不仅决定着工艺能否顺利进行,而且也决定着铜管的成形质量以及工艺稳定性;此外,摩擦系数的降低也可有效降低模具的损耗。为有效控制内螺纹铜管在加工成型过程中的摩擦磨损,提高润滑油效能和使用周期,解决润滑油中含铜物质残留问题,以及被加工铜管表面含铜物质附着问题,可从选择合适的润滑介质和改善润滑油清洁度入手,从分子、原子层面设计并优选润滑添加剂,通过引入一种(或以上)改性分子抓取体系中的含铜物质,达到便于分离的目的,以维持良好的润滑效能。

3 结论

(1)内螺纹铜管的白道和暗纹缺陷实际是由许多细小沟槽、折皱、隆起和折叠聚集在一起,导致在铜管外、内表面宏观呈现为白道、暗纹。

(2)螺纹芯头微细沟槽表面粗糙度不均、表面硬度不够,模具磨损、润滑不良等是内螺纹铜管的白道和暗纹缺陷形成的主要原因。提高模具表面硬度和耐磨性,提升润滑效能可以有效防控内螺纹铜管白道和暗纹缺陷。