火电站煤粉炉爆破除焦

2022-12-17林代恒张忠祥张余中曾飞翰

林代恒,张忠祥,张余中,曾飞翰,马 滨

(1.贵州中天爆破有限公司,贵阳 550081;2.贵州省金沙县金钻爆破工程服务有限公司,金沙县 551800;3.四川省攀枝花市公安局,攀枝花 617000;4.雅化集团攀枝花鑫祥化工有限公司,攀枝花 617100)

煤粉炉结焦是燃煤工业锅炉中比较普遍的现象。由于火电煤粉炉内部结构的特殊性,国内外采用爆破方式除焦很少见,在查询相关文献中,国内仅见吕小师在焦作电厂采用电雷管爆破的方式除焦[1],其它多为电冶炉、炼铁炼钢高炉拆除或炉瘤爆破,如林代恒在易燃磷化工电冶炉的耐火砖拆除中[2],基于磷的特性,采用炉内蓄水的方式进行炉内结构钻孔爆破,还有何贤辉、成永华在不停炉情况下[3,4],通过爆破对炉内空气冲击波的扰动影响分析,利用超压对炉壁的极限破坏,确定了一次爆破使用最大药量,璩世杰等在某高炉大修中对爆破劈裂进行了试验研究[5]。

火电煤粉炉结焦焦体是附着在炉膛水冷壁上,煤粉炉炉膛是煤粉燃烧的场所,它的四周炉壁上布满了蒸发受热面即水冷壁,在炉膛中通过水冷壁进行热交换。炉膛为钢架结构,由里向外结构布置有膜式水冷壁、保温材料层和煤粉炉外壳体。在煤粉炉炉膛中爆破除焦,相对于化工、金属冶炼高炉炉内爆破,难度较大,其不但要考虑爆破炸焦的效果,同时还要保证爆破有害效应不对炉膛及水冷壁造成破坏。

2022年1月中旬,贵州金沙黔北发电厂由于3#锅炉结焦,致使发电站停产。为尽快恢复生产,该厂在从未采用爆破除焦先例的情况下,基于理论计算和多次小药量试爆,最终顺利完成3#锅炉爆破除焦任务。

1 结焦清除方法

1.1 煤粉炉结焦产生的原因

火电煤粉炉结焦有两个条件,一是煤粉燃烧后产生的灰粒呈熔融状态,二是熔融状态的灰粒与壁面发生碰撞。煤粉炉内的颗粒随气流运动,气流场决定气流向壁面的冲刷程度,决定灰粒与壁面碰撞的机率。如果运行中的煤粉炉气流冲刷水冷壁、灰熔点温度过低、炉膛温度过高、缺氧燃烧、不及时清除结焦、煤质不稳定等因素都会造成锅炉结焦。

1.2 煤粉炉结焦成分分析

结焦是煤炭中灰分的熔融特性决定的。煤灰中难熔成分多为酸性氧化物,熔点多在1500~2000℃之间,如SiO2为1470℃,Al3O2为2015℃;煤灰中易熔的主要是碱性金属化合物,它们的熔点多在1000℃以下,如KO2、NaO2为700℃,FeS的软化温度为1194℃、FeS2的软化温度为750℃。煤灰在锅炉中燃烧时,高温中的灰分一般呈融化或软化状态,具有黏性,黏度越大越容易结焦[6]。锅炉结焦的主要成分是碱性金属化合物。

1.3 煤粉炉结焦清除方法

煤粉炉结焦清除方法有以下几种:①在锅炉每个灰斗设置打焦人工孔,采用长金属管人工打焦,这只能对附着于水冷壁较薄的结焦或焦块掉入灰斗的结焦,在生产中及时清理;②利用蒸汽吹灰器或水力吹灰器对大型煤粉炉水冷壁结焦进行吹扫;③对于厚大锅炉结焦体,以上二种办法都将无能为力,只有采用爆破除焦的方法才可“多、快、好、省”地清除锅炉结焦。

2 工程概况

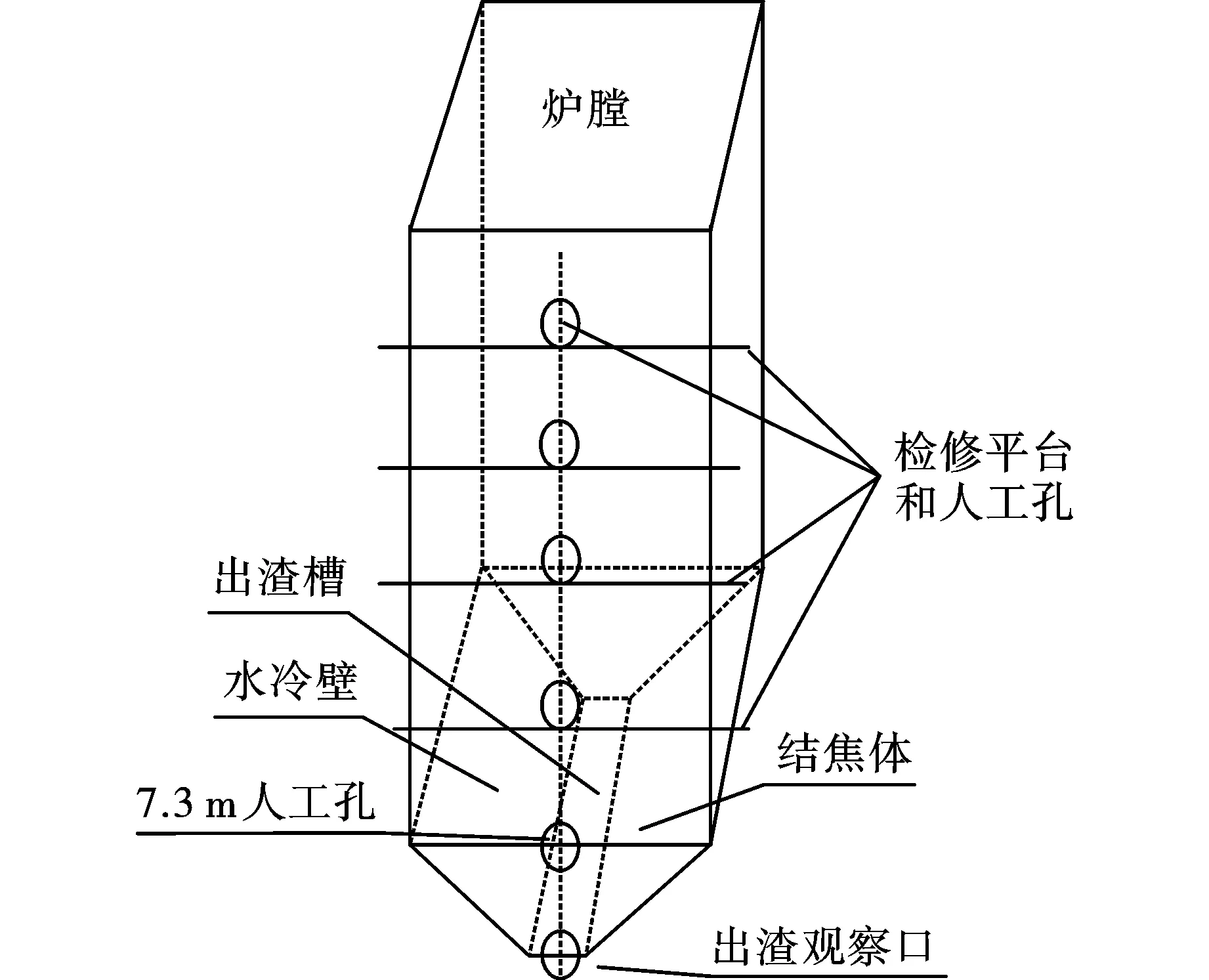

该发电厂300 MW机组3#煤粉炉是东方锅炉厂引进美国CE公司技术生产的产品。锅炉为双拱型单炉膛平衡通风、露天布置、全钢架结构,固态连续排渣,中间一次再热、亚临界参数、自然循环单气泡锅炉。锅炉型号为DG1025/18.2-Ⅱ15,采用四台FW双进双出钢球磨煤机正压直吹式制粉系统,“W”型火焰燃烧方式,并配置双旋风分离式煤粉燃烧器,尾部双烟道结构,采用烟气挡板调节再热器出口汽温,过热蒸汽温度采用两喷水减温调节[6]。该煤粉炉炉膛水冷壁是一排并列波纹面的25MnG无缝钢管组成,崁入炉墙内壁,管壁厚9 mm。3#煤粉炉在生产过程中,结焦体卡结在炉膛B(出渣观察口一侧)侧7.3 m收腰处上下人工孔之间,由于燃料特性、燃煤煤种、生产系统等种种原因,炉膛水冷壁结焦体越积越大,结焦体长宽高尺寸约为5 m×4.5 m×5.3 m,已经严重影响了锅炉的正常运行,需停炉检修,对结焦体采用爆破除焦。煤粉锅炉结焦见图1、图2。

3 爆破除焦方案

3.1 爆破除焦工程的难点

1)该超大结焦体附着于煤粉炉水冷壁上,采用爆破清除锅炉结焦的同时,需考虑爆破冲击波对9 mm厚的水冷壁和锅炉设施的影响。

图 1 煤粉锅炉结焦示意图Fig. 1 Coking diagram of pulverized coal furnace

图 2 煤粉锅炉结焦环境照片Fig. 2 Picture of coking environment of pulverized coal furnace

2)虽然煤粉炉已经停炉,并采取了洒水降温措施,但炉膛结焦核温度还很高,结焦体内部可能还有红火,应考虑高温对起爆器材的影响。

3)炉膛是煤粉燃烧的空间,在锅炉生产运行中因设备不正常时有煤粉爆燃、爆炸的现象发生。在炉膛中进行爆破作业,需考虑炉膛残留煤粉的影响。

3.2 爆破除焦方案

该电厂300 MW机组自2004年投产以来,3#煤粉炉一直存在锅炉结焦的问题,主要在锅炉的A、B(观察口侧)侧墙和翼墙,经常因结大焦造成锅炉熄火停产。据文献[6]统计,自3#锅炉投产后5年间,年平均结大焦52次之多。除焦一般采用人工打焦,从未采用爆破方法除焦,今年这次锅炉结焦体比较大,决定采用爆破的方法除焦。

锅炉结焦爆破有两种爆破方法,一是钻孔爆破,主要适用于锅炉大修或炉膛的清除[2];二是裸露爆破,主要适用于锅炉炉膛高温环境的结焦清除[1-5]。该锅炉水冷壁结焦清除采用裸露爆破方案。

3.3 爆破参数确定

当高温结焦体厚度大于1.5 m时,药量Q的计算[1]

Q=0.8W

(1)

式中:Q为裸露药包重量,kg;W为最小抵抗线,m。同样条件下,文献[7]提出药量计算

Q=ABR3

(2)

式中:Q为裸露药包重量,kg;R为破坏半径,m;A为炸药性质系数,一般乳化炸药取1.8;B为装药和覆盖密实系数,锅炉结焦爆破取9。每次破坏半径按0.5 m计算,上式(1)计算药量Q=0.8×0.5=0.4 kg,(2)计算药量Q=1.8×9×0.5=8.1 kg。(1)和(2)式计算药量相差20倍。由于该发电站从未采用过爆破除焦的方式清焦,并且煤粉炉结构的特殊性,在清除水冷壁上结焦的同时,还要保证水冷壁不被爆破冲击波的破坏,装药时需控制裸露爆破药包药量,通过小药量试炮,试炮药包每次增加药量按0.3 kg递增,将一次爆破药量控制在2.0 kg以内。

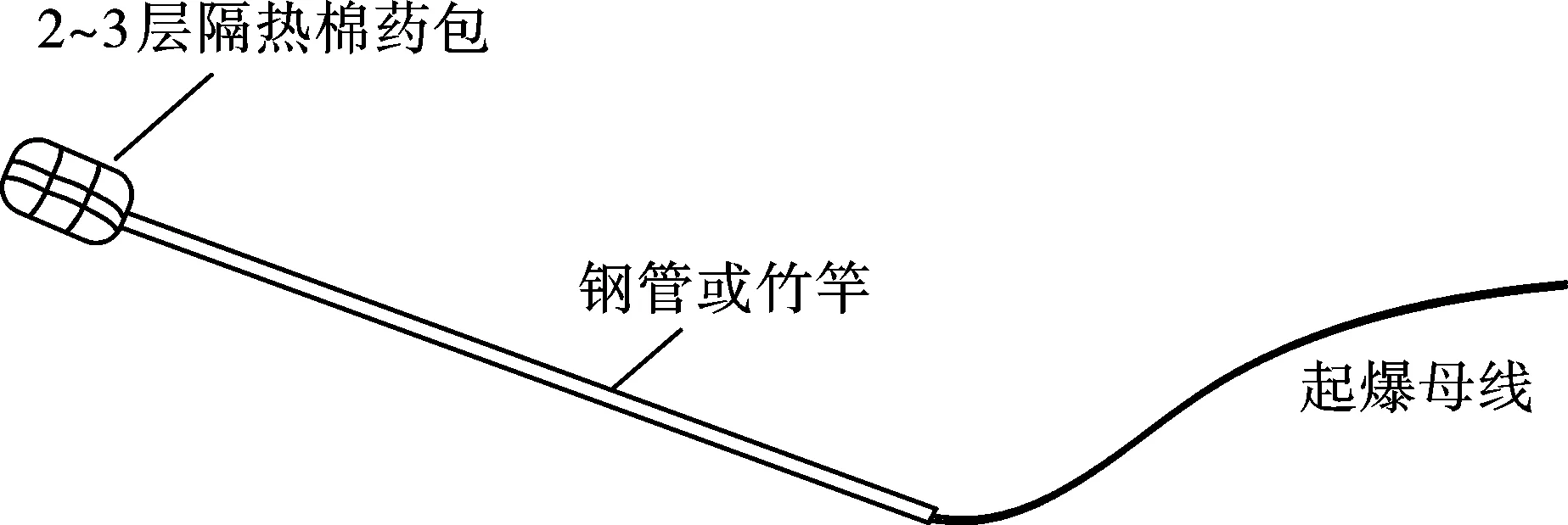

3.4 药包的制作

爆破器材选用φ32-300岩石乳化炸药,起爆采用双发并联煤矿许用瞬发电雷管。将乳化炸药用石棉布或保温棉浸湿包裹2~3层,雷管脚线和进入炉膛段连接母线也需包裹石棉布或保温棉进行耐火处理,导通的药包用细铁丝绑扎在φ20的吹氧钢管或竹竿端部,母线采用阻燃母线。药包加工制作如图3、图4所示。

图 3 药包加工示意图Fig. 3 Schematic diagram of cartridge processing

图 4 现场药包制作照片Fig. 4 Photos of on-site charge bag making

3.5 起爆网路

在高温锅炉环境中爆破,因2008年取消火雷管生产后,大多采用双发电雷管并联单个药包起爆。在这次3#锅炉爆破除焦中,也是采用双发电雷管并联单药包爆破,但随着数码电子雷管的推广使用,将逐步取缔普通电雷管和煤矿许用电雷管,到时候在高温锅炉爆破中,数码电子雷管将是唯一的选择。利用数码电子雷管进行高温锅炉爆破,可采用“数码电子雷管-导爆索混合”起爆网路,数码电子雷管在炉膛外引爆导爆索起爆药包,可以克服因数码电子雷管起爆繁琐引起的盲炮事故。

3.6 药包位置布置方式

厚大结焦体爆破,药包布置是关键。由于在爆破除焦的同时需保护煤粉炉水冷壁不被破坏,要求裸露爆破药量要小。按药包破坏半径0.5 m布置药包,每次爆破药包尽量布置于大块结焦体的边缘远离水冷壁侧,爆破逐步“切削”焦体的同时,爆破冲击波频繁冲击焦体,使焦体与水冷壁因振动脱离。药包的布置方式有3种:一是水平支撑即在人工孔用竹竿或金属钢管将药包放置在结焦体上,该方法适用于人工孔附近接近于水平方向上的结焦体;二是用预放滑竿[4],将经过耐热处理的药包由母线或其它耐火导线通过预放滑竿,牵引滑至结焦体上,该方法适用于人工孔下方,距离较远处的结焦体;三是钢绳牵引,采用在下方人工孔用竹竿或金属钢管支撑药包,上方人工孔下放细钢绳绑扎在竹竿或钢管前端,通过牵引、支撑固定药包在结焦体上,此方法适用于清除在上下人工孔之间的远距离结焦体。

4 爆破危害效应分析

由于煤粉炉结构的特殊性,对于结焦爆破,爆破危害效应主要是爆破对锅炉水冷壁的直接破坏,炉内爆破空气冲击波扰动对炉体的影响,炉内爆破空气冲击波通过人工孔泄压对附近人员设备的影响[4]。

文献[8]分析在舱室封闭的环境,炸药爆炸产生的冲击波在舱室内的作用机理与在敞开环境下的作用机理有很大不一样,爆炸冲击波在舱室内反射明显,舱室板架承受冲击波多次反射作用,会加大密闭舱室的破坏。裸露接触爆破锅炉结焦和密闭舱室内爆破环境相似,产生破坏作用主要都是爆破冲击波。采用裸露爆破,锅炉内爆炸空气冲击波超压可按有限空间的隧道爆破产生的超压公式ΔP=12(Q/V)×105计算炉膛中爆炸空气冲击波超压[4]。锅炉炉膛空间体积V=9000 m3、一次爆破使用炸药Q=2 kg,计算炸药爆炸空气冲击波对锅炉水冷壁的超压ΔP=0.0027×105Pa。而钢筋混凝土结构在冲击波超压达ΔP=0.25~0.40×105Pa范围才出现有裂缝破坏[9],锅炉水冷壁承受的冲击波超压仅是钢筋混凝土达到破坏的1/92倍。虽然煤粉炉也是密闭空间,但该厂3#炉炉膛空间体积较大,有9000 m3,可以不考虑爆破冲击载荷在炉膛内反射叠加对炉膛水冷壁的破坏,只考虑爆破作用半径内冲击波的直接破坏作用。采用裸露药包,最大用药量小于2.0 kg,爆破范围限于爆破破碎圈范围内即焦体厚度0.5 m。只要药包不直接接触炉壁,距离不小于0.5 m,就不会破坏煤粉炉水冷壁。

5 安全措施

5.1 锅炉环境检查

一是锅炉高温环境的检查。3#锅炉这次爆破除焦是停炉检修,温度已降至80 ℃以下,无明火,爆破作业环境相对较好,降低了药包的耐火处理要求;二是锅炉空间环境的检查。煤粉炉炉膛着火,是喷入煤粉燃烧形成的,锅炉停炉检修,炉膛内还残留部分煤粉,煤粉达到一定浓度,在炸药爆炸作用下可能会引起炉膛煤尘爆燃或爆炸,所以停炉后需先进行洒水降尘降温、并对炉膛进行煤尘浓度检测,即可克服以上问题。

5.2 爆破装药应急措施

在爆破装药时,如果2 min之内药包布置不到位,应立即撤出药包,并向起爆总指挥汇报,放弃此次爆破作业,并对药包做冷却处理,然后重新加工药包。在装药过程中如果出现药包与金属钢管或竹竿脱离,视情况采取以下应急措施:1)药包与金属钢管或竹竿分离,落在高温结焦上,则加强警戒,静等其在高温环境中自燃或爆炸。2)药包与金属钢管或竹竿分离,落到冷却的炉渣上,则增加警戒,缓慢开动拉渣机,在出渣口位置找出药包,将炸药与雷管拆开,做回收处理。3)药包与金属钢管或竹竿分开但未分离,时间在2 min之内,则立即撤出药包,并报起爆总指挥,放弃此次爆破作业。在爆破作业过程中,药包的药量要根据结焦的形状、厚度及位置等情况确定,先取最小值,视爆破效果再逐渐增加。从药包布置、撤离、起爆,这一系列操作必须在3 min内完成,这就要求班组每位成员必须做到统一指挥、分工明确、操作熟练、配合默契。

6 爆破效果

依据爆破药量理论计算,最小装药量0.4 kg与最大装药量8.1 kg,相差20倍,在试炮中,第一次制作药包0.6kg,爆破效果不理想,后面按装药量0.3 kg递增,直至增加装药1.5 kg时,焦体开始有少量脱落,为安全起见,将后面爆破药量实际控制在1.2 kg以内。从1月18日下午3:00时开始装药爆破,每天24 h爆破、清渣交替作业,到21日凌晨1:00时结束,连续爆破作业58 h,爆破药包82个,使用炸药86.7 kg,雷管164发。

锅炉结焦体前期爆破,结焦体破碎不明显,随着爆破次数增加,焦体慢慢由厚变薄,最后剩下1/3结焦体时,在多次爆破作业下,剩余焦体几乎整体掉落出渣槽中,由于出渣口拉渣机无法扒动最后脱落的大焦体,在渣槽中还进行了5次二次破碎。在发电厂密切配合下,爆破作业单位精心组织施工,顺利完成锅炉除焦爆破,锅炉、水冷壁和其他设施安全无损。爆破效果如图5所示。

图 5 爆破除焦效果照片Fig. 5 Photos of blasting coke removal effect

7 结语

1)由于煤粉炉结构的特殊性,附着在煤粉炉水冷壁上的结焦体爆破清除,在没有爆破除焦先例的情况下,宜采用小药量多频次爆破作业方式。

2)该电厂锅炉除焦,采用爆破除焦这是第一次。电厂和专业爆破施工单位要加强沟通,协作完成相关工作。

3)在高温锅炉中,工人不能进入炉膛作业的爆破除焦,只适用于裸露爆破,操作简便、安全可靠。