基于高炉渣颗粒绕流异形管传热过程的数值模拟研究

2022-12-17杨成禹

杨成禹

(中冶赛迪电气技术有限公司,重庆 400010)

高炉渣是高炉炼铁过程中的主要副产品,其排放温度在1 450~1 650 ℃[1],是一种高品位的余热资源。近年来,高炉渣干法粒化及余热会水技术得到了广泛关注[2]。针对粒化后的高温渣粒,自流床余热锅炉直接回收高温渣粒余热的技术具有显著优势。与其他方法相比,该技术降低了空气鼓风的能量损失,减少了余热回收过程造成的环境污染,使余热回收效率得到明显提高。

在自流床余热锅炉内,高温颗粒在重力的作用下向下流动,颗粒流绕流锅炉管束进行换热。在这个过程中,颗粒的流动行为将直接影响着高温颗粒与锅炉管束的换热特性。Kurochkin[3]通过实验对颗粒环绕圆管流动特性进行研究,发现管束顶部存在停滞区,且颗粒直径越大,停滞区范围越小。Niegsch[4]等人通过实验研究了小直径颗粒绕流叉排管束时的流动行为,对管束停滞区与空隙区范围的计算方法进行分析,并搭建了漏斗流模型用以描述颗粒绕流管束时的速度场分布。于庆波等人[5]在进行高温渣粒绕流管束流动与传热特性的数值模拟研究中,将流动的高炉渣颗粒当作连续的黏性流体,发现增大颗粒的入口速度,换热效果提高。Bartsch[6]研究了埋有水平换热管的移动床内颗粒的流动换热过程,并分别建立了CFD模型和DEM模型进行了对比分析,发现两种模型都能较好描述颗粒绕流圆管的过程。

目前,针对高温颗粒绕管流动与传热耦合特性的研究尚需进一步进行完善与补充,而颗粒的流动特性直接决定了其与管束间的传热效果,因此有必要深入研究高温颗粒绕流换热管的流动与传热特性。本文采用MFiX软件,分析高炉渣颗粒绕流换热管束的流动与传热耦合特性,研究换热管型及其排列方式对颗粒流动特性与传热特性的影响,进而指导自流床余热锅炉的结构设计。

1 模型建立

1.1 几何模型

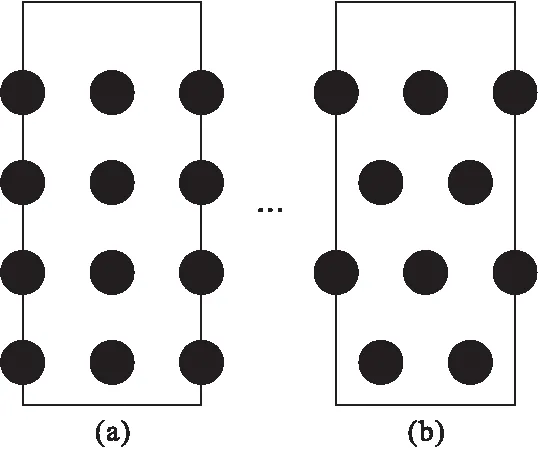

选取自流床余热锅炉结构的特征单元,并将其简化为一个带管束的矩形模型[7],如图1所示。其中换热管的外径为38 mm,从上至下共设置4排,换热管横向与纵向中心间距均为76 mm,即2倍管外径。模型顶端距离首排管束顶端57 mm,底端距离最后一排管束底端19 mm。在本研究中,换热管选用3种管型,分别为圆管、椭圆管与菱形管,且其中心定位位置保持一致。

图1 几何模型图

1.2 数学模型

颗粒绕流换热管的流动过程中,颗粒的运动状态可以分为平动与转动[8],故对于单个颗粒i来说,其运动的控制方程如式(1)~式(2)所示。

平动方程:

(1)

转动方程

(2)

本文研究的高炉渣颗粒温度高于1 000 ℃,所以辐射换热不可忽略。颗粒在自流床余热锅炉中的移动速度相对较小,颗粒间隙内的空气被颗粒携带移动,故对流换热作用小,所以换热过程中忽略气固两相间的对流换热。因此换热过程包括颗粒之间的导热和辐射两大部分,其中导热又可以分为:通过颗粒与颗粒之间直接接触面积的导热、通过颗粒与颗粒之间气膜的导热、通过颗粒与换热管壁面接触面积的导热以及通过颗粒与换热管壁面之间气膜的导热;辐射换热部分同样可以分为颗粒与颗粒和颗粒与换热管壁面之间的辐射换热。故单个颗粒i传热的控制方程为

(3)

式中:cp,i为颗粒i的比热容,J/(kg·℃);Ti为颗粒i在t时刻的温度,℃;Qi,j,cond、Qi,j,rad分别为颗粒i与其他颗粒的导热量和辐射换热量,J;Qi,tube,cond、Qi,tube,rad分别为颗粒i与换热管壁面的导热量和辐射换热量,J。

在边界条件的设置中,模型上方为高温颗粒的入口,设置为质量流量边界,给定颗粒的入口温度与颗粒的质量流量;模型下方为颗粒的出口,同样设置为质量流量边界,给定颗粒出口流速;换热管束外壁为固定温度的无滑移壁面;其余表面均为绝热的无滑移壁面。

1.3 网格划分及参数设置

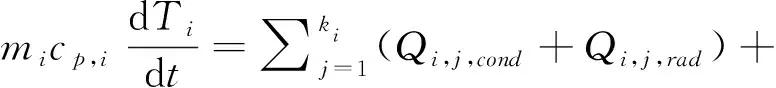

计算网格为均匀矩形网格,网格尺寸为2倍颗粒直径。根据目前的检测水平,不同温度条件下高炉渣颗粒的相关物性参数难于确定。所以,在本研究中高炉渣颗粒的物性参数保持恒定,具体参数如表1所示。

表1 高炉渣颗粒的参数

2 结果与分析

2.1 换热管管型及排列方式对颗粒流动特性的影响

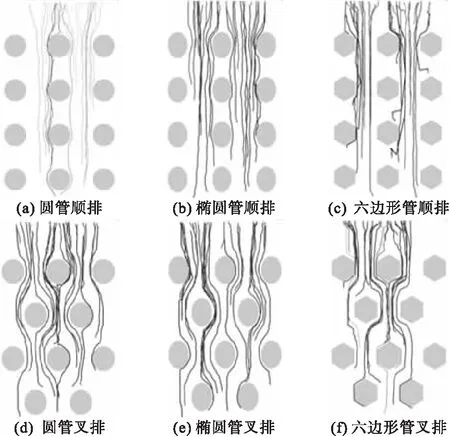

图2为不同管型和管排列方式条件下颗粒的运动轨迹。在远离换热管束的上部区域,无论何种管排列方式,颗粒的流动过程为平推流[9],其运动轨迹为直线。这是由于运动过程中,颗粒间的相互作用较小,且不受管束等其他物体的阻碍作用,因此颗粒的运动不会发生横向偏移。当颗粒靠近首排换热管时,颗粒的运动轨迹开始发生变化,这是由于在换热管上部区域处颗粒的运动发生了较大变化,然后通过力链的传递作用,进而影响靠近换热管的颗粒。颗粒与首排管束接触碰撞后,便产生了明显的水平速度,故发生横向偏移,此时贴壁颗粒沿着换热管的外轮廓进行移动,其运动轨迹与管型相似。

图2 颗粒流线图

当换热管顺排排列时,颗粒流过首排管束后,其运动轨迹基本为一条直线。绕流区的颗粒在下落过程中与管壁接触,并发生绕流,其运动轨迹近似为半“S”形,非绕流区颗粒大多未与管壁接触,且受到其他颗粒的扰动较小,其运动轨迹近似为一条直线。从图2(a)~图2(c)可以看出,当换热管为圆管或者椭圆管时,由于换热管的阻碍作用,颗粒在换热管正上方形成颗粒“停滞区”;在重力的作用下,颗粒绕流换热管移动至换热管下方,然后颗粒与换热管分离,在换热管正下方形成颗粒“空隙区”;当换热管为菱形管时,颗粒沿着菱形管的垂直壁面直接向下流动,然后沿着斜面向菱形管的正下方移动。

当换热管叉排排列时,颗粒绕管换热管的运动轨迹近似为“S”型曲线[9]。在这种布置方式下,颗粒的整体流动状态则是由入口处的平推流过渡为管束外的“S”形流动。在y方向上,整个流动区域由非绕流区和绕流区交替组合形成,致使管束外的每个颗粒都会绕管流动,具有较大的x方向偏移量,故颗粒间的掺混效果更好。此外,在相同管间距的情况下,由于在叉排排列时具有“S”形运动轨迹,颗粒的实际流动距离要比顺排排列时颗粒的流动距离更长,这说明叉排时颗粒与管壁的接触时间长,利于颗粒与换热管壁的充分换热。

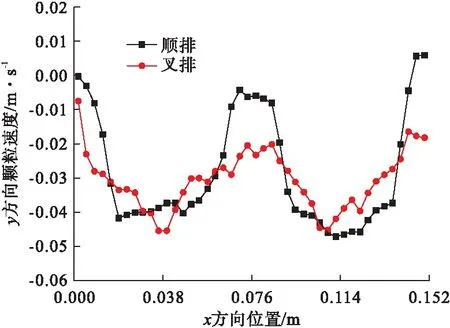

图3为不同管束排列方式条件下首排换热管处颗粒在y方向的速度分布图。从图中可以看出,顺排时颗粒的y方向速度分布由正反的“U”形峰交替组合而成,而叉排时颗粒的y方向速度分布则是由正反的“V”形峰交替组合而成。二者在非绕流区的流速相差无几,故使颗粒的竖直流动距离相当。但是在“停滞区”附近,叉排时颗粒具有更大的流速,这也表明叉排时颗粒的整体流动性更好,“停滞区”内颗粒也在参与流动,进而能强化“停滞区”内颗粒的扰动,强化该区域颗粒与流动区域内颗粒的混合、传热。

图3 水平方向上颗粒的纵向速度分布

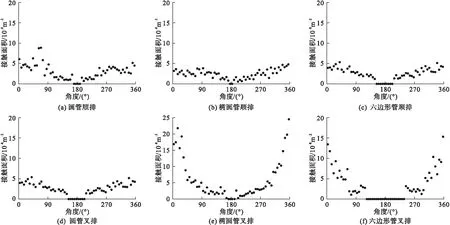

图4为不同管型和管排列方式条件下颗粒与管壁的接触面积。颗粒与换热管壁的接触面积越大,则颗粒与换热管之间的导热量则增多。由于颗粒在换热管周围的作用力方向不同,在换热管的圆周方向,颗粒与管壁的接触面积发生着显著变化。在换热管的正上方,颗粒与管壁的接触面积最大,而在换热管的正下方,颗粒与换热管壁的接触面积为0,说明该区域为颗粒空隙区。当换热管顺排排列时,颗粒与管周向壁面的接触面积基本相似,其中六边形管的空隙区最大,椭圆管的空隙区最小。当换热管叉排排列时,颗粒与管上部的接触面积较大,其中同样是六边形管的空隙区最大,椭圆管的空隙区最小。因此,颗粒与椭圆换热管壁间的接触更紧密,从而更有利于颗粒与管壁间的热交换。

2.2 换热管型及排列方式对颗粒传热特性的影响

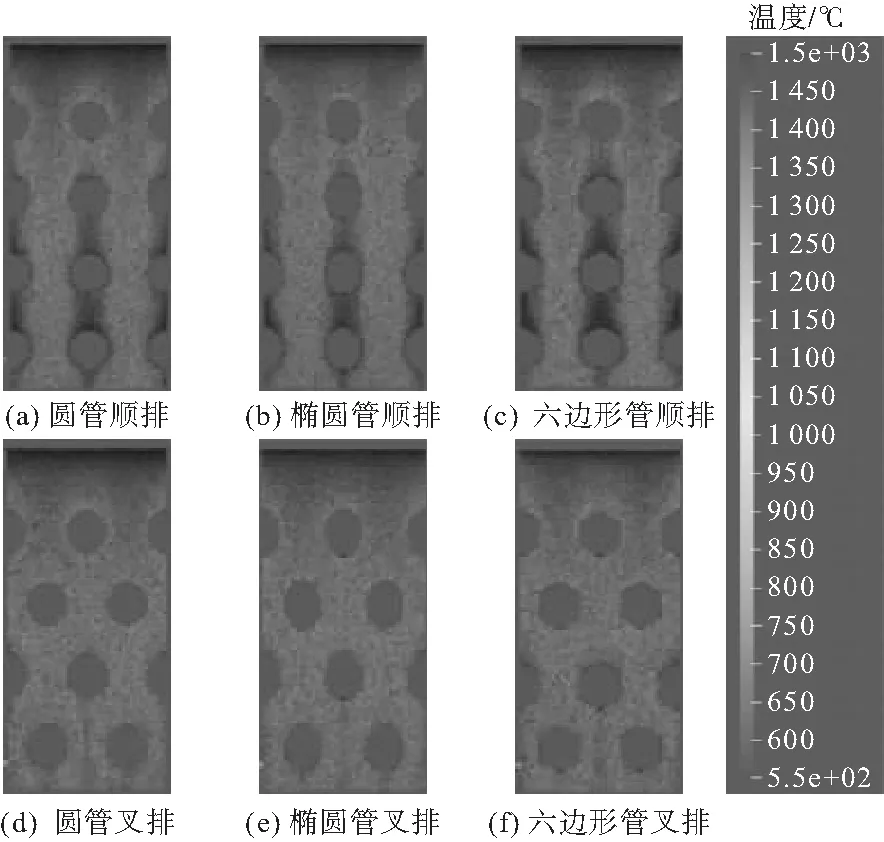

图5为不同管型和管排列方式条件下颗粒的温度分布图。通过前面的分析可知,换热管排列方式的不同使颗粒在管间的运动轨迹不同,从而影响管间的颗粒温度分布。换热管顺排排列时,在换热管的上下相邻管间存在明显的颗粒流动“停滞区”,此区域内的颗粒流动缓慢,进而与换热管接触换热的时间较长,所以在温度分布图中可以观察到颗粒的低温区域出现在下层换热管的正上方。换热管叉排排列时,管间不存在明显的流动死区,故在同一水平高度处颗粒的温度分布相对均匀。从图5中可以看出,换热管管型的变化对颗粒温度分布的影响并不明显。

图4 颗粒与管周向壁面的接触面积

图5 颗粒温度分布随换热管管型和排列方式的变化

图6为不同颗粒流速时各换热管管型的热回收率。从图6中可以看出,在所研究颗粒流速范围内,系统热回收率随颗粒流速的增大而不断下降。虽然颗粒流速的增大会使换热系数增大,但同时会有更多比例的颗粒未能与换热管进行充分的换热,造成综合热回收率的下降,所以在较大颗粒流速工况下,换热装置需要装备更多的换热管。从图6中还可以看出,在低颗粒流速下,采用圆形换热管时系统的余热回收率相对较高,这是由于在低流速范围时,颗粒在换热管周围的堆积相对密实,换热管下方的颗粒空隙区均较小。当换热管的当量直径相等时,圆形换热管的表面积要大于椭圆形换热管的表面积,因而圆形换热管与渣粒的换热量相对较大。随着颗粒流速的增加,颗粒运动到换热管下半周的时候会很快脱离换热管表面,换热管下方的颗粒空隙区面积逐渐增大。而对于椭圆形换热管来说,由于颗粒的流动方向与椭圆的长轴方向相同,颗粒与椭圆换热管表面的接触时间相对较长,即实际的换热面积相对大一些,所以,在高颗粒流速下会出现椭圆形换热管的热回收率偏高。但是在实际应用当中,椭圆形换热管的加工难度相对较大,该类型的换热装置的制造成本会相对较高,所以,在确定换热管类型的时候要结合颗粒的流速及热回收装置的制造成本进行综合考量。

图6 换热管管型对热回收率的影响

3 结 论

本文以开源代码MFiX为平台,基于CFD-DEM方法,对自流床内颗粒物料绕流换热管束的流动与传热过程进行了数值模拟研究,获得了颗粒绕流管束流动与传热的耦合特性。

(1)在换热管顺排排列时,颗粒在流经首排换热管时产生横向偏移,而后运动轨迹近似为直线;而在换热管顺排排列时叉排时,颗粒绕管呈“S”型流动,颗粒在通道内的流动时间相对较长,且加强了颗粒在流动过程中的扰动作用,强化了颗粒与管壁的换热作用。

(2)在换热管顺排排列时,由于在换热管的下方存在明显的颗粒“停滞区”,换热管的上下相邻管间存在低温颗粒区域;在换热管顺排排列时叉排时,由于颗粒的流型强化了颗粒的扰动作用,颗粒在管间同一水平位置的温度分布更加均匀。

(3)由于换热管结构形式的不同,菱形管下方的空隙区最大,椭圆管下方的空隙区最小,因此颗粒与椭圆换热管壁间的接触更紧密,且在高颗粒流速下,椭圆形换热管的热回收率相对较高。但考虑椭圆形换热管的加工难度大等问题,换热管的选型要根据热回收系统的经济效益进行综合考量。