多功能大口径高压钢岔管有限元分析

2022-12-17姚广亮陈小云伍鹤皋石长征

姚广亮,陈小云,伍鹤皋,石长征

(1.广东省水利电力勘测设计研究院有限公司,广州 510635;2.武汉大学 水资源与水电工程科学国家重点实验室,武汉 430072)

钢岔管的应用更多是用于水量的分流或者要求一根钢管需要供应多台机组时设置,针对分水岔管的分析研究较多[1-2],对结合车辆掉头岔、检修进人岔、通风岔等多功能大口径高压的岔管群研究比较少。本文以某引调水工程为背景,利用ANSYS软件建立钢岔管群三维模型,进行整体受力分析[3-6],最后得到较合理的钢管壁厚和加强方案,以供同类工程参考。

1 工程概况

某引调水工程位于我国南方地区,输水线路总长超100 km,采用深埋盾构隧洞方式进行输水,输水隧洞内径达2.9~8.2 m。该工程运行管理规定每年定期进行停水检修。由于输水线路长,检修维护工作量大,人工步行检查和维护效率低,难以在较短的检修停水期内完成巡检和维护工作,需要采用机动车辆作为交通工具,因此需要在盾构工作井内设置检修钢岔管作为检修车辆进出或掉头通道。

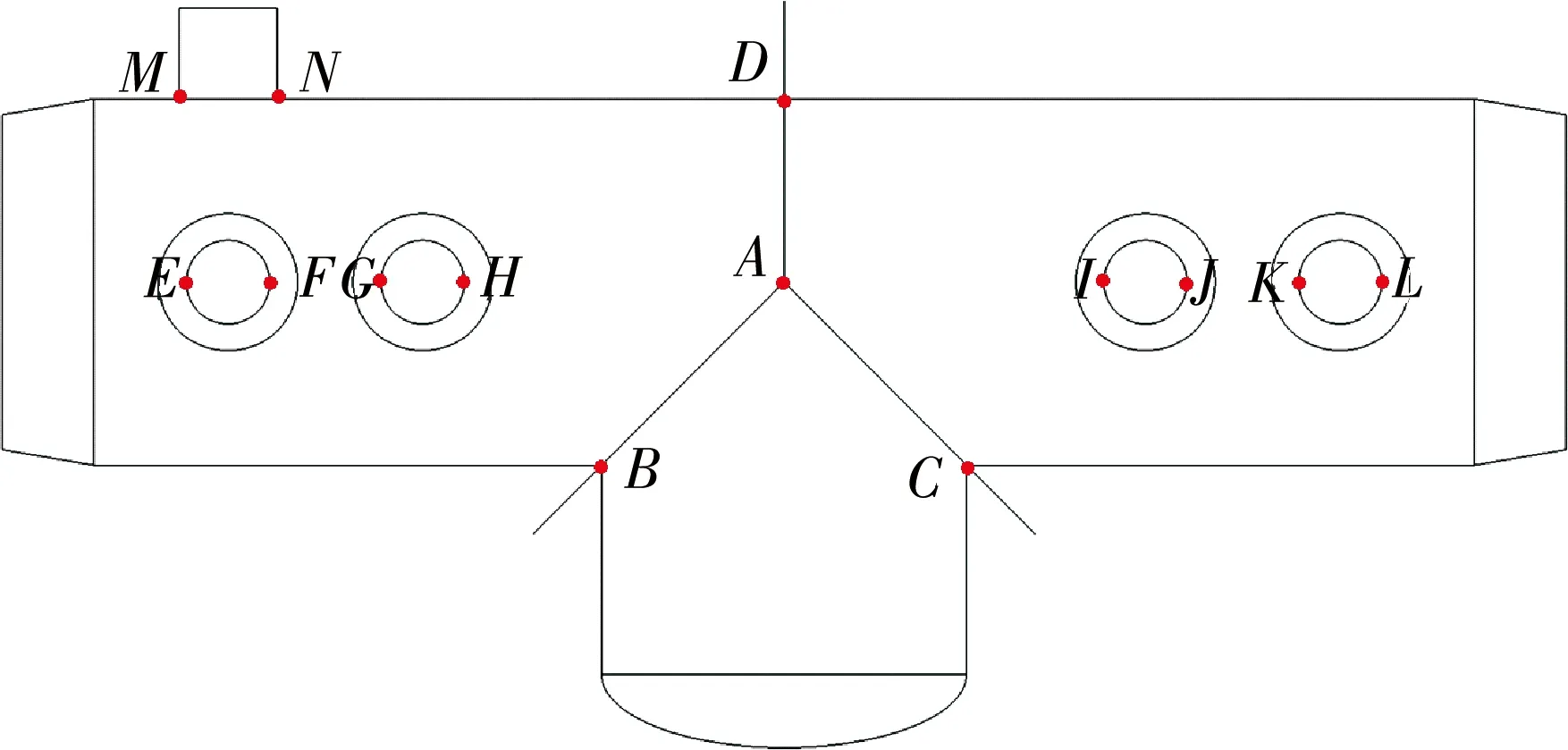

该工程全线共超30座永久工作井,以其中的某一座渗漏排水井为例,井内设车辆掉头支管、进人支管及通风支管。主管内径为5.25 m,掉头支管内径为5.25 m,垂直于主管水平布置,并设置三梁加强,加强梁截面高度为1.4 m,梁截面厚度为80 mm;进人管内径为1.40 m,垂直于主管水平布置,其管中心线与主管中心线相距约0.435 m,设置贴边钢板加强,贴边宽度为0.4 m,钢板厚度为20 mm;通风支管内径为1.20 m,垂直于主管竖向布置,其轴线与主管竖向轴线重合,设置贴边钢板加强,贴边宽度为0.4 m,钢板厚度为20 mm。钢岔管群布置形式见图1所示。

图1 多功能钢岔管布置示意

钢岔管设计压力达到1.1 MPa,PD为528 m2,属于较高PD值岔管。与水电站高压岔管相比,本工程钢岔管PD值虽然相对较小,但岔管处于盾构工作井中,外包混凝土厚度最薄处仅0.5 m,无法依靠外包混凝土分担内水压力,需要岔管自身承担巨大的内水压力,对岔管本身结构强度和刚度要求较高。另外本工程钢岔管承担停水检修期通车任务,岔管的支管末端设置有可开启钢制堵板(即“闷头”)作为检修车辆的掉头。由于岔管设计压力高,为避免堵板渗漏损坏工作井内设备,对堵板的密封性能要求很高,进而对支管的变形控制要求也很高。目前,虽然有解析公式可以计算岔管应力,但计算结果不够精确,有必要采用有限元分析方法对检修三通岔管进行结构应力和变形进行分析,并对岔管壁厚、三梁高度和壁厚、主管和支管交角等参数进行优化,以满足堵板密封变形控制要求。

2 有限元模型计算

2.1 材料基本参数

岔管拟采用Q355C钢材,容重ϒs=7.85×10-5N/mm3,钢材弹性模量Es=2.06×105N/mm2,泊松比νs=0.30,线膨胀系数αs=1.2×10-5℃。根据文献[7],Q355C钢材的拉伸性能见表1所示。

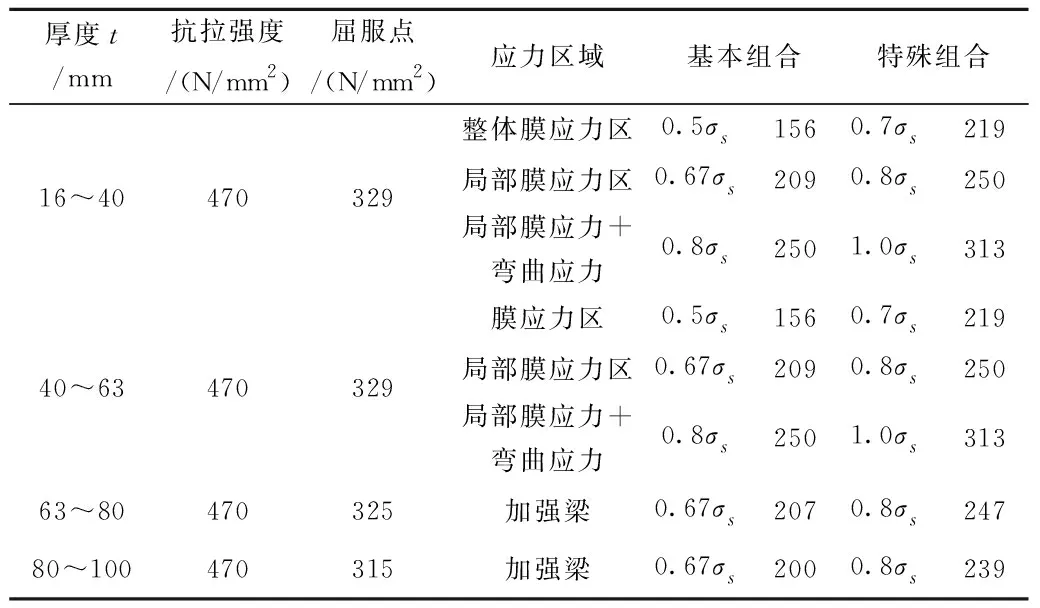

表1 Q355C钢材的拉伸性能

根据文献[8]的规定,岔管钢材允许应力见表2。本工程钢管除个别位置焊缝外,均采用双面焊接,故焊缝系数ψ取为0.95。对于板厚为16~63 mm钢板,由于其屈强比大于0.7,所以其屈服强度取为0.7倍抗拉强度,即为329MPa,据此计算钢岔管允许应力。

表2 岔管钢材的允许应力

2.2 计算荷载及组合

钢岔管计算分正常运行工况、水压试验工况和停水检修工况。正常运行工况考虑静水压力+水击压力,荷载值为1.1 MPa;水压试验工况内水压力按正常运行工况内水压力的1.25倍[8-9],考虑1.375 MPa;停水检修工况不考虑内水压力,而外水压力取0.1 MPa。

2.3 计算模型

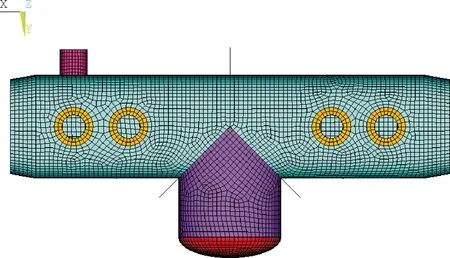

按照水电站压力钢管设计规范的规定,计算模型在主管两端部取固端全约束;为了减小约束端的局部应力影响,主管段轴线长度从分岔点向上游、下游分别为11.25 m、11.25 m。车辆掉头岔闷头矢高1.05 m,岔管计算参数见表3所示。钢岔管管壳网格全部采用ANSYS中shell 181壳单元。有限元模型建立在笛卡尔直角坐标系坐标(X,Y,Z)下,XOY面为水平面,竖直方向为Z轴,向上为正,坐标系成右手螺旋,在正常运行工况下,有限元模型节点总数为10 359个,单元总数为10 250个,LG04#工作井三岔管的有限元模型计算网格如图2所示。

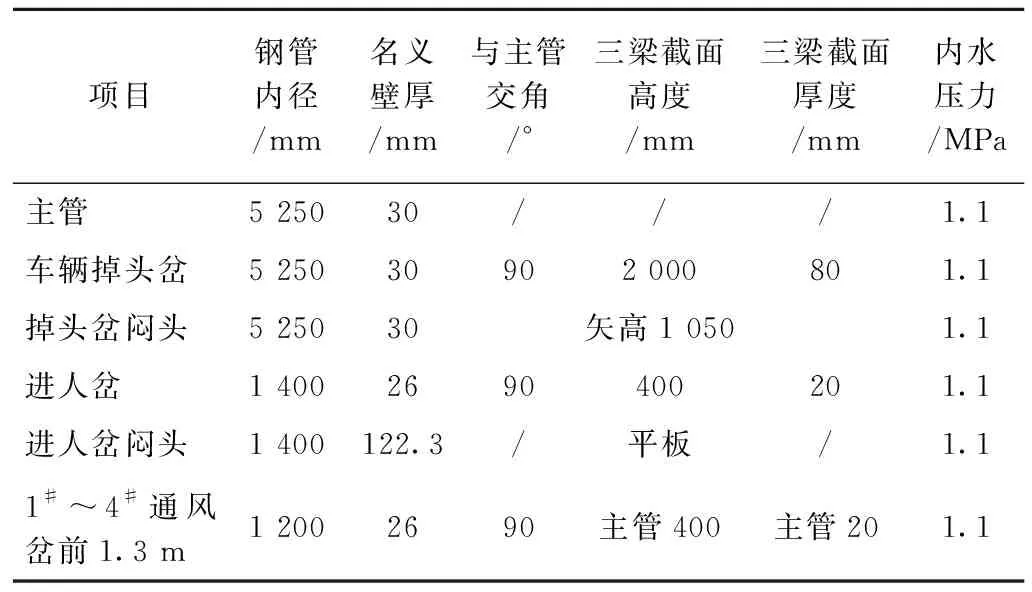

表3 岔管计算参数

a 侧视示意

b 俯视示意

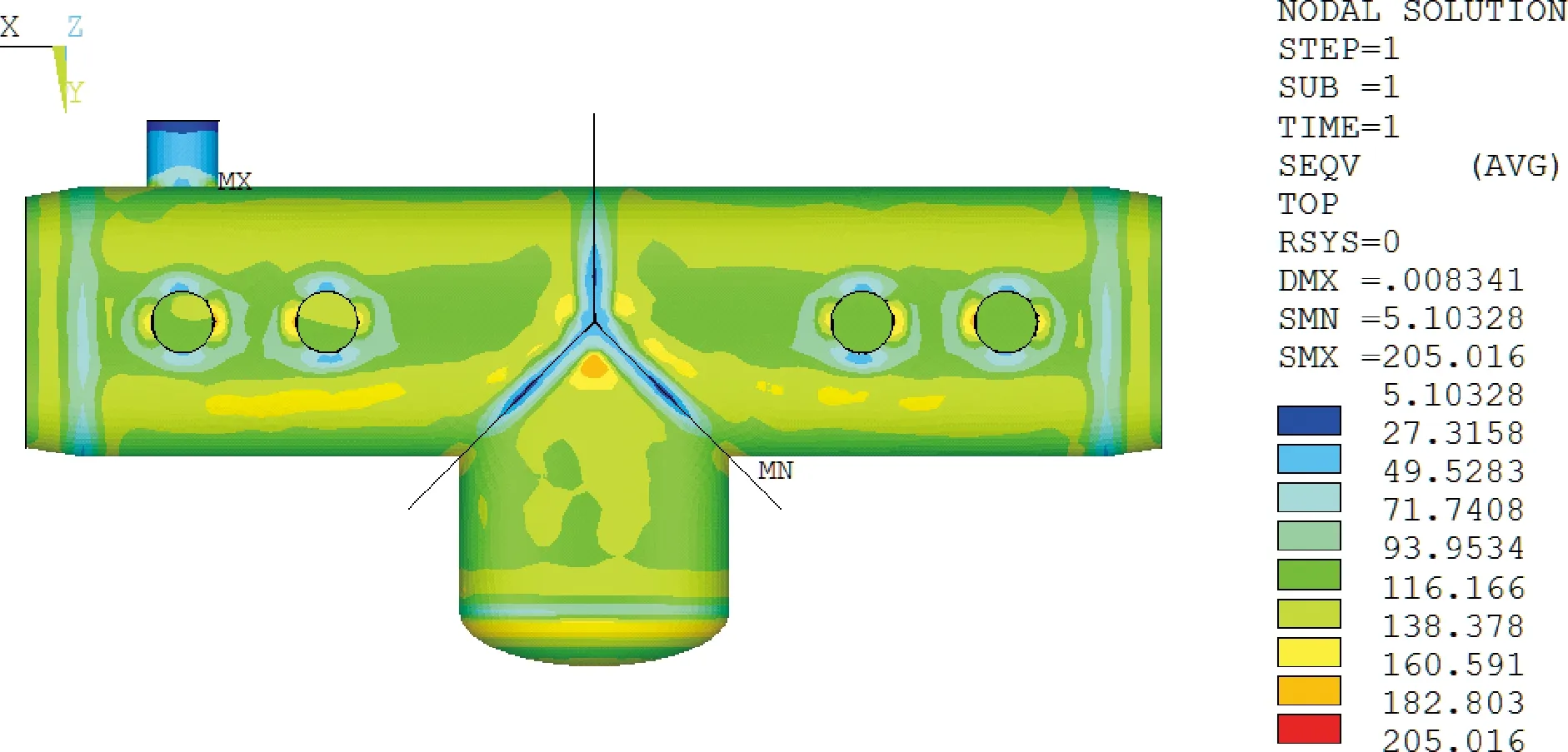

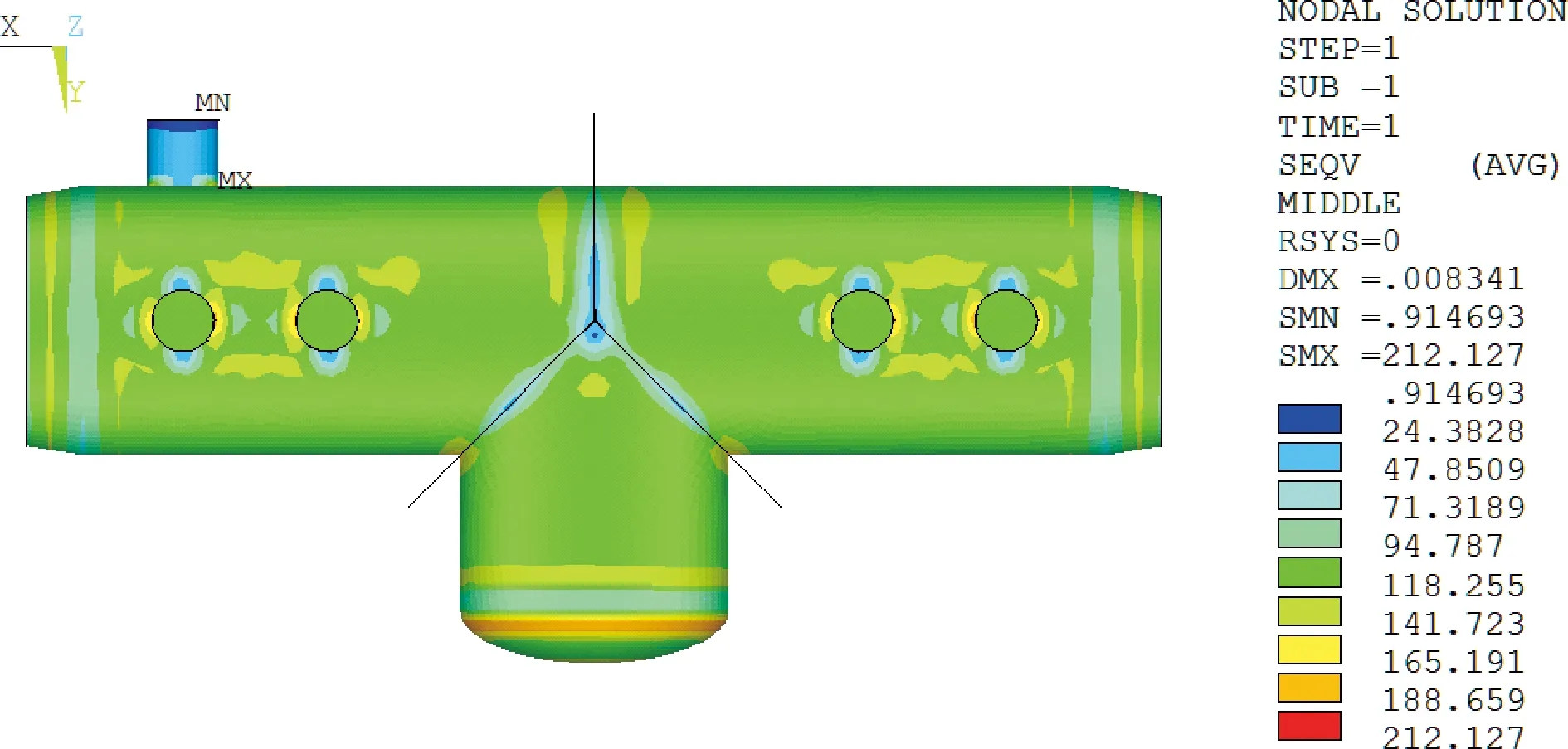

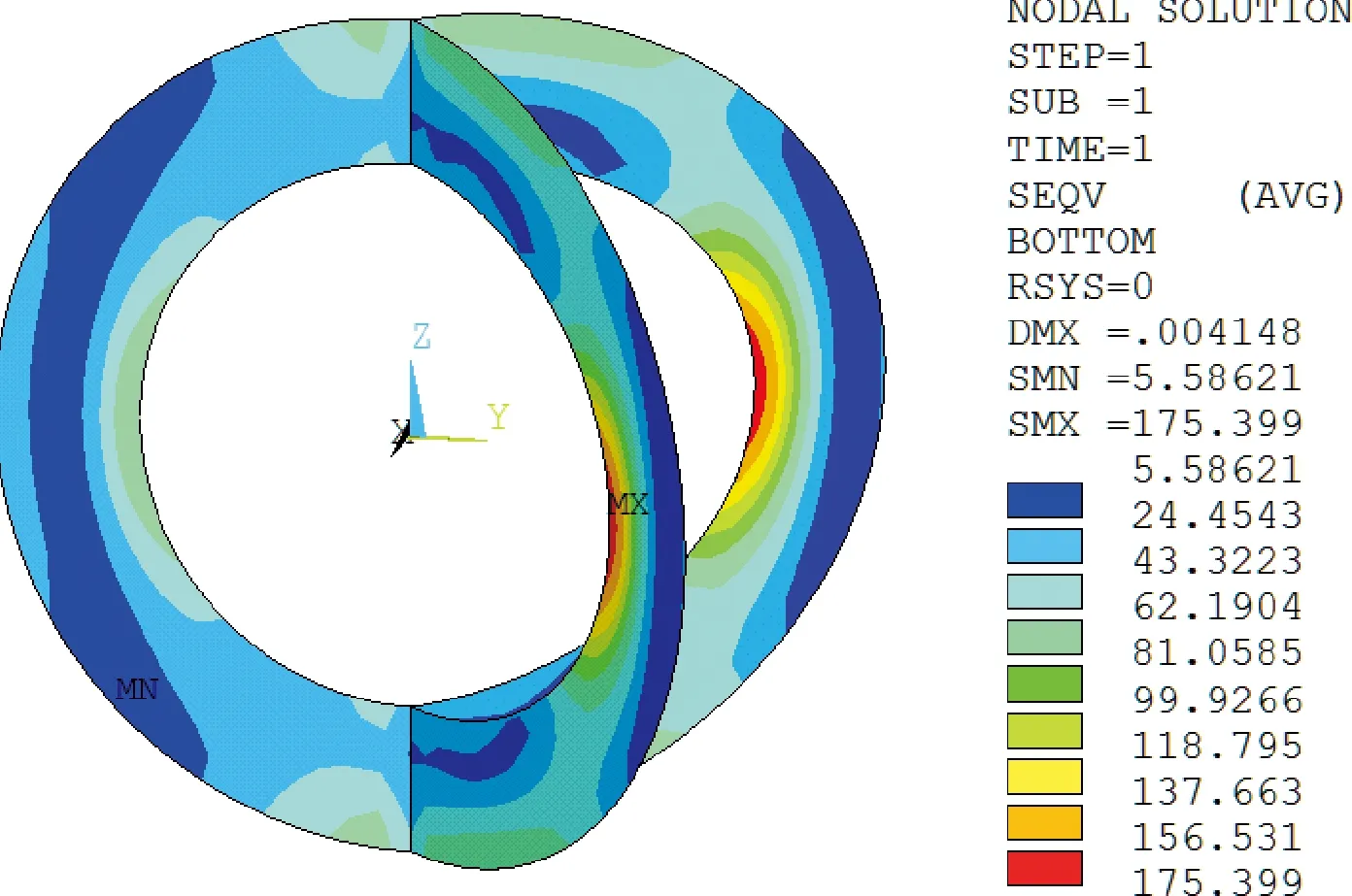

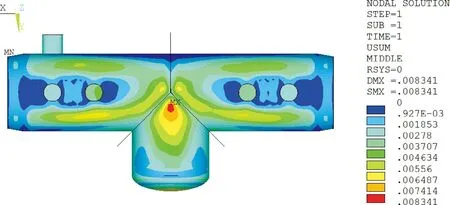

3 正常运行工况分析

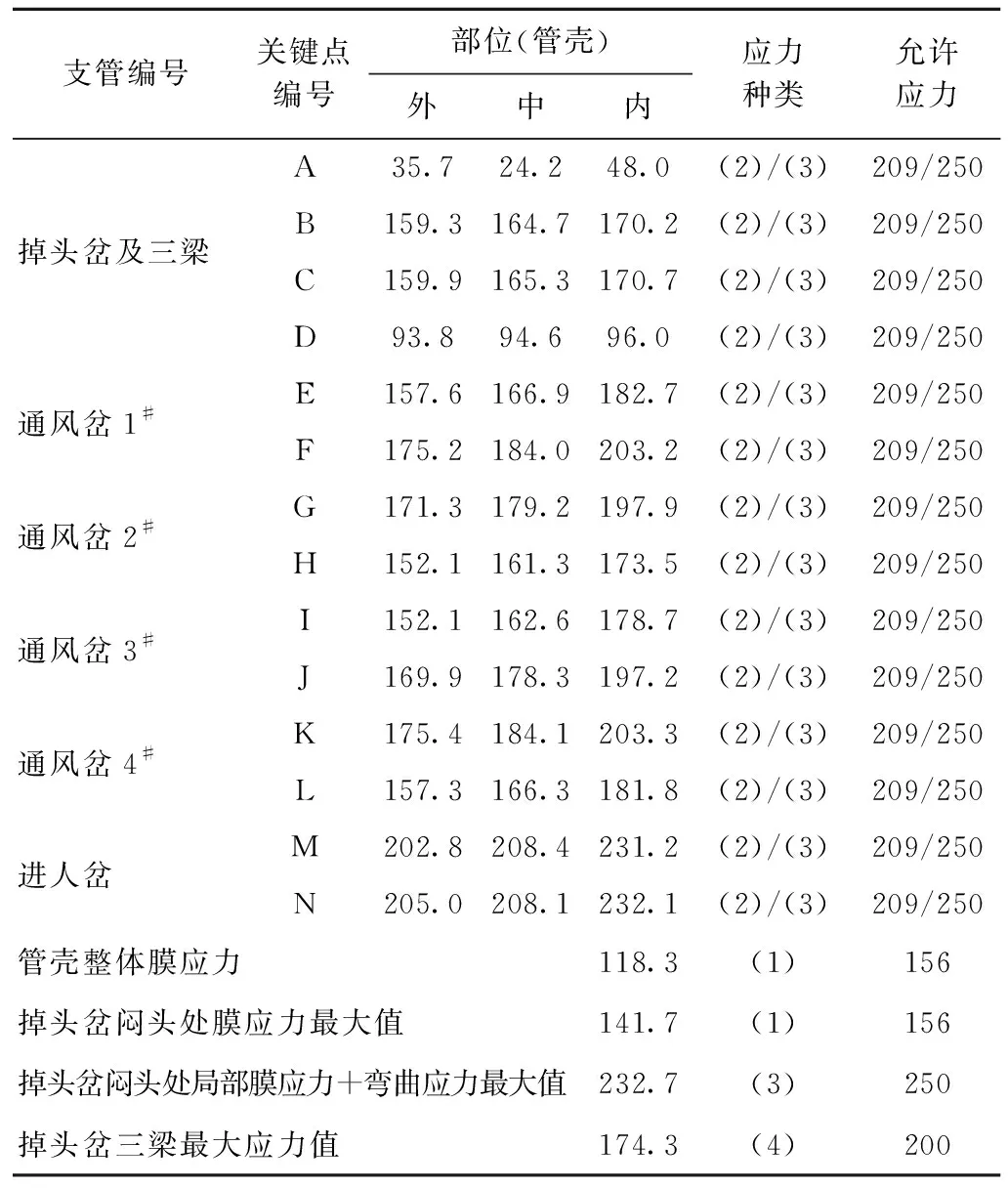

本节采用有限元法,对岔管方案进行正常运行工况计算,内水压力为1.1 MPa。根据计算结果,整理了岔管管壳的Von Mises应力,以及岔管的位移云图(如图3~图5所示)。应力以拉为正,压为负。另外,将图6所示各关键点的内、中、外表面的Mises应力值分别列于表4中。分析表4和图3~图4可知,工作井掉头岔中面应力极值均小于钢材的局部应力允许值209 MPa,其外面与内面应力极值均小于钢材的局部膜应力+弯曲应力允许值250 MPa,满足允许应力的要求。掉头岔闷头部位整体膜应力和局部应力也分别低于钢材相应的允许应力156 MPa和250 MPa,说明掉头岔闷头的矢高尺寸和壁厚均能满足结构强度要求。钢岔管最大合位移为8.34 mm,出现在主管顶部靠近三梁附近区域。从表4中各关键点应力均能满足正常运行工况下的允许应力要求。

a 外表面

b 内表面

c 中面图3 三岔管正常运行工况Mises应力云示意(单位:MPa)

a 外表面

b 内表面

c 中面图4 正常运行工况三梁Mises应力云示意(单位:MPa)

图5 正常运行工况管壳合位移云示意(单位:m)

图6 三岔管关键点位置示意

表4 正常运行工况下岔管计算结果MPa

4 水压试验工况分析

对钢岔管进行水压试验,可削减构件应力峰值、钝化缺陷处应力和对设计、材料、施工质量进行检验的有效方法[10-11]。本节采用有限元法,对岔管方案进行水压试验工况计算,内水压力为1.375 MPa。水压试验布置如图7所示,关键点如图8所示。按照压力钢管设计规范的规定,主管两端部为椭球闷头,闷头矢高为1.05 m,经过试算闷头厚度取30 mm。一端闷头中心点取固端全约束,另一端取X方向和Z方向位移约束。钢岔管管壳网格全部采用ANSYS中shell 181壳单元(计算结果见表5所示)。

图7 三岔管水压试验布置示意

图8 三岔管关键点位置示意

表5 水压试验工况下岔管计算结果 MPa

由表5可知,主管和掉头岔岔管的中面应力极值均小于钢材的局部应力允许值255 MPa,其外表面与内表面应力极值均小于钢材的局部膜应力+弯曲应力允许值318 MPa,满足允许应力的要求。掉头岔闷头部位整体膜应力和局部应力也分别低于钢材相应的允许应力为223 MPa和318 MPa,说明掉头岔的闷头壁厚均能满足结构强度要求。主管闷头部位整体膜应力和局部应力也分别低于钢材相应的允许应力223 MPa和318 MPa,说明主管闷头的矢高尺寸和壁厚30 mm可以满足结构强度要求。

5 检修工况分析

钢岔管检修时,钢管内无水压。根据钢管规范的要求,应对钢岔管应校核抗外压稳定。提高钢管抗外压稳定常用措施为增加管壁厚度、设计加劲环、外包钢筋混凝土等。对直钢管(圆桩管)抗外压稳定规范有计算公式[12-13],但迄今为止,钢岔管尚无相应的抗外压稳定计算公式。一般仍近似按圆柱管(取岔管分岔处最大直径)校核其抗外压稳定。各岔管临界外压力根据《水电站压力钢管设计规范》(SL281-2020)中推荐的埋藏式钢管光面管临界外压力公式计算。

(1)

式(1)中t采用计算厚度(即计算时扣除4 mm锈蚀厚度),钢材屈服强度取329 MPa,经计算,钢岔管外包钢筋混凝土后,按埋管计算光面管计算临界压力为1.04 MPa,相应抗外压稳定安全系数为10.4,均大于2.0,满足规范抗外压稳定要求。

6 结语

本文对多功能大口径高压岔管结构进行三维有限元计算分析,得到了钢岔管的体型和受力特性,可以得出如下结论:

1) 经过正常运行工况、水压试验工况下掉头岔、进人岔、通风岔等通过三梁加强或贴边补强后,各部位整体膜应力、局部应力均小于钢材相应的应力允许值,说明所设计的岔管体形、管壁厚度以及加强梁尺寸是可行的,可以满足工程要求。

2) 检修工况下,由于钢岔管外(水)压力相对较小,钢(岔)管外包钢筋混凝土后,不需要设置加劲环就能满足抗外压稳定要求。

许多工程实践表明,钢岔管是输水系统中非常关键的部位,其施工工艺和质量直接影响到工程进度和安全,应该从材料采购、制作安装、焊缝检测等工序入手,加强各个环节的施工质量管理,比如加强对原材料钢板的检测,要求其满足相关的质量标准;对钢岔管焊接质量和焊缝检测严格要求,避免产生焊接裂纹,在条件允许的情况下,建议进行水压试验,以进一步检验焊缝质量,消减焊接残余应力,确保钢岔管质量。