带压起下速度管柱工艺优化及应用

2022-12-16刘书炳杨亚涛王定峰

刘 磊,刘书炳,杨 萍,杨亚涛,王定峰

(中国石油长庆油田长北作业分公司,陕西西安 710018)

气井投产早期由于地层能量较高,气体流速高于临界携液流速,气井可正常携液,但是随着生产时间的延长,气井产量降至临界携液气量下,出现携液困难的情况,便会形成井筒积液[1-6];速度管柱排水采气工艺主要是通过在原有生产油管中下入连续油管或更小直径的油管,以此减小过流面积,增加气体流速,从而提高气体的携液能力,排出井筒积液,稳定气井生产[7-11];因此,速度管柱工艺作为有效的排水采气工艺在各大油气田已经规模化应用[12]。

目前采气行业速度管柱已实现带压下入速度管柱作业,可是速度管柱下入后也不是一劳永逸的,气井在采用速度管柱工艺生产一段时间后,伴随着地层能量的衰减,气井产量逐渐降低,原先的速度管柱已无法实现气井自动携液生产,会再次出现积液的情况[12];此时,需要将原有的速度管柱起出,以便实施柱塞等其他排水采气方法或进行储层改造等作业,起出的速度管柱将其应用到其他气井还可以重复利用,继续发挥速度管柱的作用[13]。另外速度管柱下入后,尤其是速度管柱在双分支水平井上的使用,由于双分支水平井的特殊井身结构,如下入时机不对或者下入深度不合适[14],会出现无法成功复产的极端情况,此时便需要将先前下入的速度管柱起出,调整下入深度后重新带压下入。采用传统压井的方法起出速度管柱,不但作业成本高,周期长,耗费人力物力[15],更重要的是容易伤害地层,导致气井减产,甚至停产;国内目前采用的带压起出速度管柱工艺是在起出速度管柱前,在连续油管上端口装入管内堵塞器,该技术不压井作业,对地层无伤害[16],但是无法泄放速度管柱内的天然气压力,整个起出作业过程中速度管柱内部一直处于带压状态,且仅有一道密封,安全风险高,因此需要更安全的实现速度管柱带压下入和起出,为此通过新型井下工具的应用,对目前带压起下速度管柱的工艺进行了优化,并在CX水平井成功实施。

1 速度管柱带压起下工艺原理

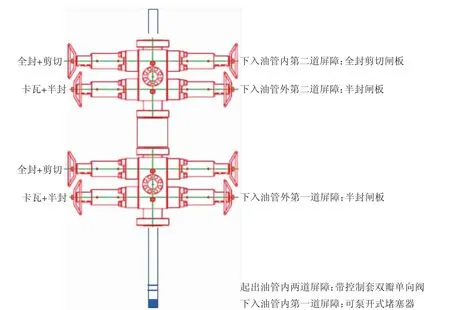

速度管柱一般是先下后起,所以在带压下入速度管柱时,速度管柱的入井工具串设计就需要考虑同时满足带压下入和带压起出两个条件,且要满足两道密封屏障,防止单一密封在作业过程中失效,以提高作业的安全性。因此,下入速度管柱前,提前在连续油管底部依次安装了带控制套双瓣单流阀和可泵开式堵塞器,可以同时满足带压下入和起出。

下入时,通过速度管柱下部安装的可泵开式堵塞器(未泵开),结合速度管柱四合一防喷器全封剪切功能可实现速度管柱带压下入的速度管柱与油管的内、外两道屏障,阻断两者之间的连通,此时带控制套双瓣单流阀为打开状态;起出速度管柱时,通过带控制套双瓣单向阀(投球激活后)和四合一防喷器可实现速度管柱带压起出时的内、外两道屏障,见图1,泄放带控制套双瓣单向阀以上部位速度管柱内部压力为0 后,通过高强度具有密封性的两端滚压式连接器将井内速度管柱与滚筒上的连续油管连接,利用注入头和连续油管车提出井内速度管柱并回缠至连续油管滚筒,实现安全的带压起出。

图1 速度管柱带压起下安全屏障示意图

2 速度管柱带压起下关键工具

2.1 可泵开式堵塞器

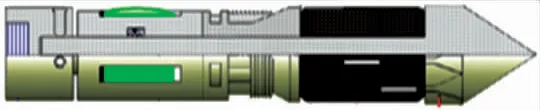

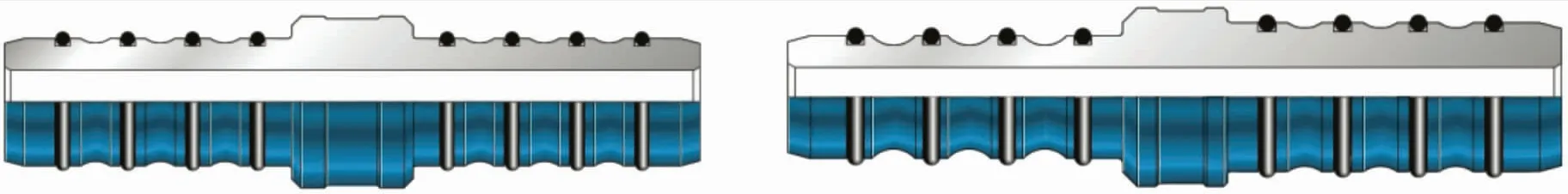

传统的速度管柱带压下入是在连续油管底部安装一个简单的堵塞器(图2)。可以实现对速度管柱与油管内天然气的阻断,由于该类型的堵塞器是由铝制本体带有密封槽和安装在密封槽上的O 型密封圈组成[17],在下入速度管柱前安装时,需先人工切割连续油管后安装,常常由于连续油管人工切割后的切割面不平整及人工打磨的不对称,会引起密封不严的问题,施工中往往无法一次安装成功,需反复的安装和密封性测试,大大延长了作业时间,且该堵塞器的稳定性不好,容易在作业过程中密封失效,存在一定的安全风险。

图2 传统堵塞器

新型的可泵开式堵塞器(图3)可以有效的解决传统堵塞器存在密封性差、稳定性不好及安装麻烦等一系列问题,它安装在带控制套双瓣单向阀的下部,通过密封螺纹连接,安装简单方便,活塞筒体内部有阻挡活塞上行的台阶面,活塞无法上行,下行可以承受一定的压力,具体的泵开压力可通过剪切销钉的数量和剪切值控制,可控制性高,无需投球,仅仅通过液体或气体打压就可以打掉内部活塞,活塞下行进入接球座,气体便可以通过球座上部的筛管进入速度管柱生产,还可以防止气体生产过程中杂物堵塞,是实现速度管柱安全带压下入的关键设备。

图3 可泵开式堵塞器

2.2 带控制套双瓣单向阀

目前带压起出速度管柱常见的方法是首先从采气树向速度管柱内投入管内堵塞器(图4),封堵速度管柱内通道,有些是在井口封堵,有些是直接利用投入式堵塞器的重力或泵送进入速度管柱底部堵塞器座内[18],两种方法均存在问题,对于在井口堵塞速度管柱,该方法无法对堵塞器以下部位的速度管柱内部天然气压力进行泄放,因此整个带压起出过程中速度管柱内部带压,一旦下部速度管柱某个部位存在腐蚀的情况,将会有大量天然气泄漏;另外,对于泵送管内堵塞器进入速度管柱底部堵塞器座内的方法,由于管内堵塞器的结构尺寸,对于油管下到斜度较大或水平段的速度管柱,因为角度较大,极易出现堵塞器卡堵或者密封不严的情况,因此需要一种更容易实现对速度管柱和油管压力隔离的一种工具,以实现压力上窜。

图4 管内堵塞器

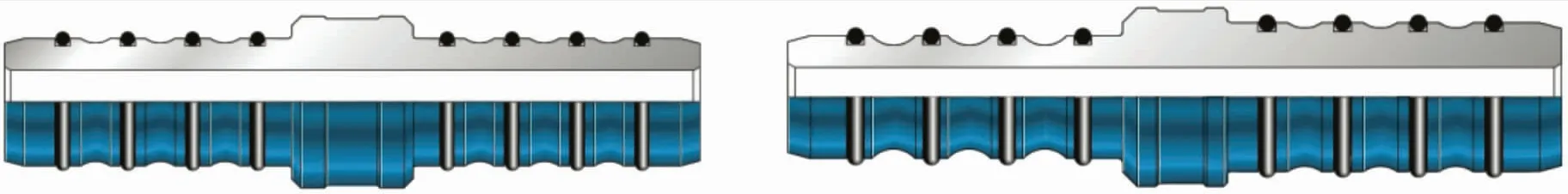

带控制套双瓣单向阀(图5),通过短接和螺纹连接在连续油管底部,控制套内置球座,当钢球入座,地面泵入液体或气体,在钢球上部形成压力间断控制套销钉,控制套下行,阀瓣关闭就能阻止井下压力上窜,防止天然气从连续油管窜出的目的。双瓣单向阀在下入速度管柱时便已安装,它有完善的密封系统,两级挡板阀相互独立。双瓣单向阀包含了两个不锈钢材质的挡板密封组合,挡板密封组合按照最高材质规格进行加工制造,包含铰链销钉和挡板复位弹簧。每一个挡板组合含有一个聚四氟乙烯的密封环,可以承受低压形成第一道密封,当压力高时可以形成第二道密封,金属与金属接触密封。每一个双瓣单向阀中安装两个各自独立的密封组件,如果其中一个密封组件坏了,另一个密封组件依然起作用,单向阀的功能依然有效。

图5 带控制套双瓣单向阀

在速度管柱生产过程中控制套将两级挡板密封组合的挡板处于打开状态,并形成密封,保证挡板密封组合的性能在井下长时间放置不受影响。当带压起出速度管柱时,只需要投球,泵入氮气打压,剪短控制套上的剪切销钉,控制套下行就能关闭挡板以阻止挡板下部压力上窜;而且两级独立的密封系统增加了密封的可靠性。

2.3 两端滚压式连接器

井筒内的速度管柱起出井口后,如何安全有效的回缠至滚筒,且保证与滚筒原有的连续油管密封性良好,这需要特殊的工具来实现;两端滚压式连接器(图6)是在速度管柱出井后,实现井下起出连续油管和滚筒连续油管连接的关键工具,也是速度管柱带压起出不可或缺的工具之一。两端滚压式连接器一端连接滚筒连续油管,另一端连接井内速度管柱,每一端各具有3 个滚压槽和4 个密封圈,可通过滚压式连接器压接工具在3 个滚压槽位置的连续油管外部形成环形凹槽,可抵抗大的抗拉载荷,满足起出速度管柱的质量;连接器两端分别采用的4 道“O”型密封圈,可实现35 MPa的高压密封,具有可密封内部压力,安装轻便的特点,适合所有尺寸和壁厚的连续油管,且与带控制套双瓣单向阀在速度管柱带压起出时形成了两道隔离屏障,提高了作业的安全性。

图6 两端滚压式连接器(同一尺寸速度管柱)

另外,一般速度管柱都是在安装多年后起出,考虑无法满足滚筒连续油管尺寸与井内速度管柱尺寸不一致的极端情况,还可以使用针对不同尺寸速度管柱的两端滚压式连接器,该连接器一端尺寸大,一端尺寸小(图7)。

图7 两端滚压式连接器(不同尺寸速度管柱)

两端滚压式连接器需要特殊的工具才能完成安装,滚压式连接器压接工具可以轻松将两端滚压式连接器安装到速度管柱上,压接工具有2 个可以互换的轮子,其中一个轮子可用来将连续油管滚压到两端滚压式连接器上;另一个轮子是切割轮,具有切割动能,可以用来切割连续油管,根据不同的需求可以进行轻松互换。

另外,连续油管内部都会存在焊缝,所谓的无焊缝连续油管,内部也会存在极小的焊缝毛刺,会严重影响两端滚压式连接器与连续油管的密封性;因此在安装两端滚压式连接器前,还需要特殊的工具对其内部焊缝进行清理;油管内焊缝清除工具可以有效清除连续油管内的焊缝,使用简便,只需将该工具装入需要清除内焊缝的连续油管内,通过焊缝定位槽固定,然后通过合适的扳手转动工具来清除焊缝,是配合两端滚压式连接器使用的必不可少的工具,适合不同尺寸的连续油管。

3 现场应用

3.1 带压下入速度管柱

CX 井是一口双分支水平井,随油管下入永久式封隔器,封隔器未解封,环空不带压,该井初期产量26×104m3/d,2016 年产量降至5×104m3/d,且无法平稳生产,后一直采取间歇的方式生产,通过流压梯度测试,表明该井井筒积液严重,因此在2017 年带压下入速度管柱;由于该井井口是整体式采气树,为避免破坏采气树的完整性,没有对井口进行任何改动,该井采用井下悬挂的方式,即将速度管柱通过井下悬挂器悬挂在采气树以下油管15 m 的位置[19],下入时在速度管柱底部安装了可泵开式堵塞器和带控制套双瓣单向阀,以方便后期带压起出速度管柱的需要[20]。

带压下入速度管柱过程如下:(1)安装工作台、井口四通、防喷器、工作窗等,由于该井采用井下悬挂的方式,考虑井下悬挂器的座封解封距离,记录操作窗到油管悬挂器悬挂点的距离,确定切割连续油管时的上提距离。(2)安装连续油管设备,组装井下工具串,按照推荐值,给可泵开式堵塞器安装2 个剪切销钉,剪切值24 MPa。(3)下入连续油管。根据方案下入连续油管到既定目标深度,再下入10 m,进行上提下放悬重测试,确保目标深度无障碍。(4)安装井下悬挂器。关闭防喷器卡瓦和半封闸板,泄压后打开工作窗,检查无圈闭压力后,切割连续油管,安装GS 下入工具和速度管柱井下悬挂器,拉力测试到13 t。(5)座封封隔器。缓慢上提和下放连续油管,两提两放,座封悬挂器,放松悬重到0,确认座封良好。(6)打掉可泵开式堵塞器。每个阶段7 MPa,用氮气从井口四通打压,打掉可泵开式堵塞器;压力突然变化表示堵塞器已打掉。堵塞器在20~25 MPa 可以打掉,不要超过30 MPa。(7)拆除连续油管井控设备、工作台、井口四通,完成速度管柱安装。

3.2 带压起出速度管柱

CX 井2017年速度管柱采用井下悬挂的方式,由于速度管柱井下悬挂没有环空,无法循环,该井下入速度管柱后,通过挤注氮气等方法,多次复产均失败,因此2019 年决定带压起出速度管柱,采用传统的井口悬挂方式重新安装,形成油套环空,以利用氮气循环实现复产。

带压起出速度管柱过程如下:(1)激活带控制套双瓣单向阀。从井口采气树投放合适的钢球,确保钢球进入速度管柱,泵注氮气推动钢球到带控制套双瓣单向阀,球到位后剪断销钉推动控制套下行,将井下的双瓣单向阀关闭,实现对速度管柱的封堵,观察1~2 d 压力变化,验证密封性合格。(2)起出速度管柱。安装连续油管设备,连接GS 起出工具并进行拉力测试;封隔器半封试压合格后,下入连续油管,下压1 t 对接GS 入鱼,连接成功后,上提解封速度管柱井下悬挂封隔器,平稳起出速度管柱到井口。(3)连接两端滚压式连接器。切割井下悬挂封隔器下端连续油管,取出封隔器工具串,利用滚压式连接器压接工具连接两端滚压式连接器,连接井内速度管柱与滚筒上的连续油管,务必检查连接器的密封圈,确保密封圈无损伤,并用连续油管内焊缝清除工具使切割连续油管内部打磨光滑,清除焊缝;进行连接器的密封性测试,确保连接器的密封性良好。(4)起出速度管柱。缓慢上提速度管柱,通过连续油管注入头缠绕至连续油管滚筒,拆除井口速度管柱设备,完成带压起出。

3.3 效果

CX 井于2019 年带压起出速度管柱后又带压重新下入速度管柱,采用井口悬挂,通过氮气正循环成功复产,复产后油压4.9 MPa,日产气量4.9×104m3,生产平稳。

4 结论

(1)速度管柱带压下入时,可泵开式堵塞器和四合一防喷器全封剪切闸板可实现速度管柱与油管的内、外两道屏障,阻断两者之间的连通,且解决了传统堵塞器由于连续油管切割面的不平整或打磨不对称引起密封不严,需反复安装的问题,稳定性好,大大缩短了作业时间。

(2)可泵开式堵塞器活塞下行进入接球座,气体可以通过筛管进入速度管柱生产,可有效防止气体生产过程中杂物进入造成堵塞。

(3)速度管柱带压起出时,带控制套双瓣单向阀只需要投球,泵入氮气打压,就可剪断控制套上的剪切销钉(剪切值可控),控制套下行就能关闭挡板以阻止挡板下部压力上窜,形成两级独立的密封系统;且每一个双瓣单向阀中安装两个各自独立的密封组件,如果其中一个密封组件坏了,另一个密封组件依然会起作用,单向阀的功能依然有效,密封性能更可靠。

(4)两端滚压式连接器在速度管柱带压起出时,可实现井下连续油管和滚筒连续油管的连接,能够抵抗大的抗拉载荷,满足起出速度管柱的拉力,井下速度管柱可顺利回缠至滚筒;连接器两端同时密封,亦实现了速度管柱井口的封堵,与带控制套双瓣单向阀实现了多道安全屏障,极大提高了带压作业的安全性。