基于小型柴油机多喷油参数协同优化的试验研究

2022-12-16曾正祥狄亚格缪雪龙郑金保何佳鑫李高明

曾正祥,狄亚格,缪雪龙,郑金保,何佳鑫,李高明

(1.上海工程技术大学 机械与汽车工程学院,上海 201620;2.山东福瑞斯动力科技有限公司,东营 257081)

0 概述

内燃机是当今动力机械的主要动力源,是道路、非道路机械和国防装备的主导动力。在环境污染、全球变暖、能源危机的多重压力下,发展安全、清洁、高效的内燃机有着重要意义[1-5]。据《机动车环境管理年报(2021)》统计,2020年全国非道路移动机械NOx排放量为478.2万t、HC排放量为42.5万t、颗粒物(particulate matter,PM)排放量为23.7万t,NOx+PM排放量已与机动车排放相当。其中,2020年公布的8 360个机型的非道路移动机械中,93.5%的动力装置是柴油机,而小型柴油机在农业机械和工程机械中应用广泛[6]。因此,小型非道路柴油机排放和油耗的优化升级对于环境的改善和国家“双碳”目标的实现有着重要意义。

中国非道路柴油机第四阶段排放法规2022年年底将在全国实施[7]。对于功率37 kW以上的中大型柴油机,先进的排放后处理技术可以使其有效地达到排放法规要求[8];而对于37 kW以下的小功率柴油机,受成本、体积结构和应用环境等因素的限制,选择性催化还原(selective catalytic reduction,SCR)、柴油机颗粒捕集器(diesel particulate filter,DPF)等车用发动机排放控制技术难以直接应用,机内净化技术成为重要的节能减排手段。文献[9]中通过控制进排气门的开闭时刻,引入内部废气再循环(exhaust gas recirculation,EGR)系统,降低了某款小型非道路柴油机的NOx和HC排放量,但导致烟度和油耗增加。文献[10]中通过计算机仿真对某非道路用柴油机的活塞碗结构、气门涡流比进行优化,从而降低了发动机污染物排放。文献[11]中研究了喷射系统对单缸柴油机的影响,结果表明:增大轨压和主喷正时可以有效改善发动机的油耗,但会导致NOx排放上升。文献[12]中通过优化燃烧室和标定喷射油量使非道路小型柴油机达到非道路国三排放法规要求。文献[13]中对某小型农用柴油机的喷油器孔径、燃烧室结构、配气定时三者协同优化,有效地降低了NOx和颗粒物的排放。前期的研究结果表明,优化燃烧室结构和燃油喷射系统对小型柴油机的油耗和排放有着显著影响,而当发动机本体不变时,喷油参数的优化是实现小型柴油机节能减排的重要途径[14]。

近年来,国内外对喷油策略的研究主要集中在车用重型柴油机,通常协同后处理系统进行喷射参数的优化,基于非道路小功率柴油机的研究非常有限。车用柴油机的研究结论直接应用到小型柴油机上会有较大差异。本研究针对一台卧式2缸非道路三阶段排放水平的小型柴油机,着重探究了轨压、喷射正时、预喷—主喷间隔、预喷油量对柴油机油耗和排放的影响。在发动机本体不作变更的情况下,对不同工况下的喷油参数协同优化,使柴油机满足“非四”排放要求,实现产品的全面提升,为大量在用小型柴油机的升级改造和国家“双碳”目标的实现提供有益的借鉴。

1 试验装置及试验方案

1.1 试验发动机

本研究的试验对象是一台自主研发的卧式2缸四冲程柴油机,采用高压共轨燃油喷射系统,柴油机基本参数如表1所示。

表1 柴油机主要参数

1.2 试验测试系统

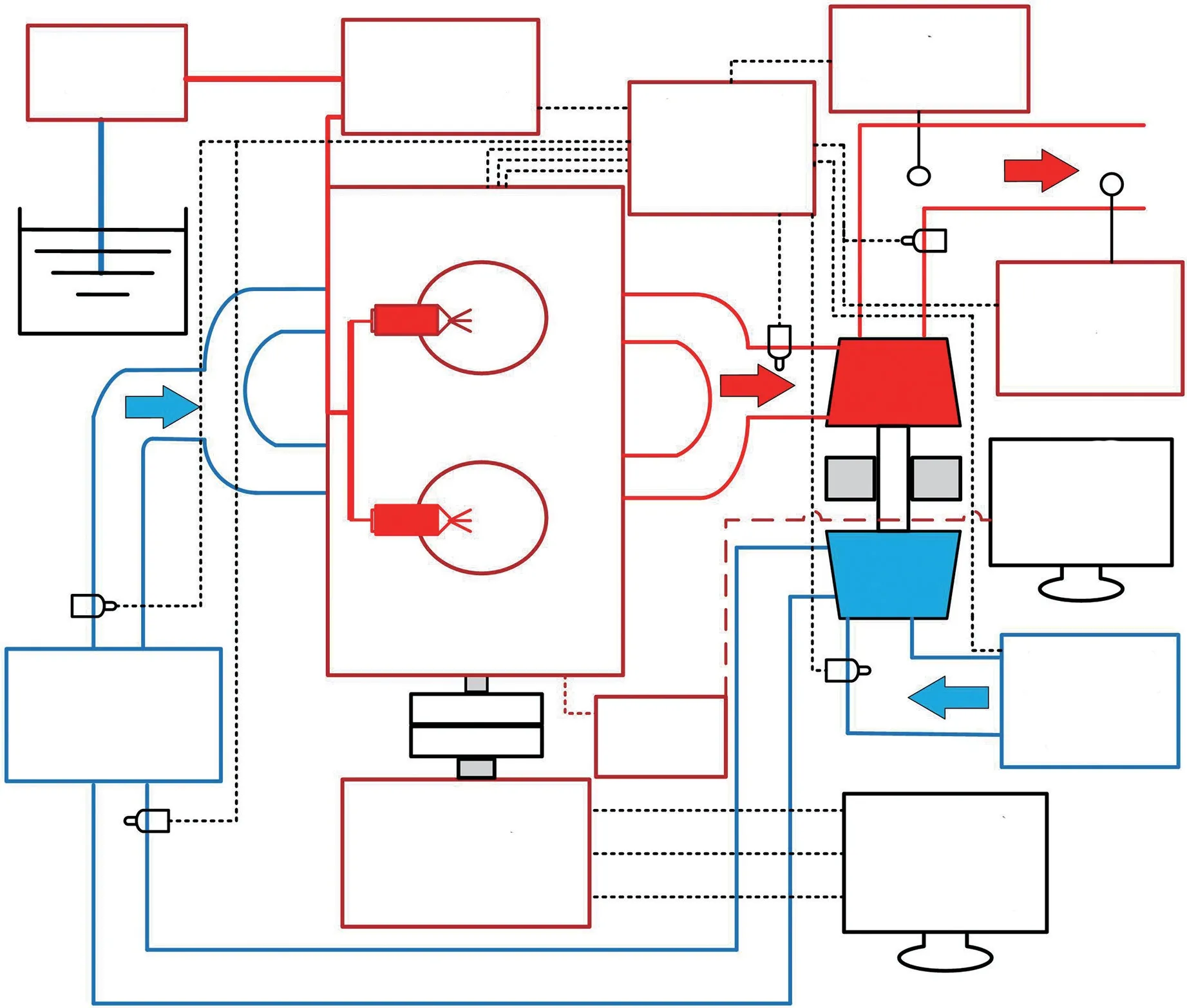

柴油机试验测试系统见图1,主要包含电力测功机、台架操作系统、排放分析仪、油耗仪、烟度计、部分流颗粒采集系统、进气流量计、K型温度传感器、压力传感器、数据采集系统、发动机的电子控制单元(electronic control unit,ECU)及INCA标定系统。具体试验设备如表2所示。

图1 台架测试系统

表2 试验台架测试设备

1.3 试验方案

本试验基于非四排放标准8个稳态循环工况,研究柴油机CO排放、HC排放、NOx排放、烟度及比油耗对各喷油参数变化的敏感程度。由于标定工况在稳态循环中占有较大权重,且标定工况下各参变量因子对柴油机性能和排放的影响规律具有代表性,因此本文中重点描述在标定工况点(转速3 000 r/min、转矩116 N·m)开展的研究工作。最后,根据各喷油参数的影响规律,对8个工况进行标定优化,使柴油机的油耗符合设计要求,排放达到“非四”法规要求。试验中的边界条件为:101.3 kPa的标准大气压,进气温度25℃,中冷后进气温度(45±2)℃,冷却水温度(75±2)℃。表3为发动机稳态循环的具体工况点。

表3 8个工况循环试验表

2 试验结果分析

2.1 轨压对柴油机性能的影响

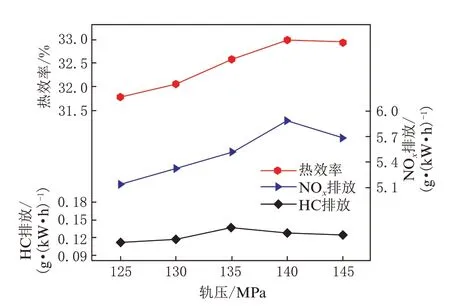

标定工况下,主喷正时在上止点前12°(记为-12°,本文中曲轴转角为负表示上止点前,曲轴转角为正表示上止点后),预喷—主喷的间隔为1 ms,单缸预喷油量为1.5 mg时,轨压对柴油机排放和性能的影响如图2、图3所示。轨压小于140 MPa时,随着轨压的增大,发动机的燃油消耗率降低,碳烟和CO的生成量减少,NOx的排放量增加。但当轨压超过140 MPa时,轨压继续增加,比油耗、烟度和CO排放开始增大,NOx排放开始降低,发动机的指示热效率由上升趋势转变为下降趋势。整个过程中,HC排放的变化不超过0.02 g/(kW·h)。

图2 轨压对热效率、NOx排放、HC排放的影响

图3 轨压对有效燃油消耗率、烟度、CO排放的影响

从图2和图3可知,轨压从125 MPa增加到140 MPa时,NOx排 放 从5.14 g/(kW·h)增 加 到5.88 g/(kW·h),有效燃油消耗率从269.70 g/(kW·h)降低到259.77 g/(kW·h),降低了3.7%。在此过程中,随着轨压的增加,燃油液滴直径变小,油气混合接触面积增大,油束动能增加,有利于燃油的雾化、蒸发和混合燃烧,缩短了混合气燃烧所需的物理准备时间,从而实现更加充分的燃烧,故热效率和NOx排放增加,不完全燃烧产物碳烟和CO排放减少,烟度从0.60 FSN降低到0.38 FSN,降低了36.7%。

当轨压超过140 MPa后,发动机热效率和NOx排放开始降低,烟度和CO排放开始上升。这是因为油束的贯穿距延长,缸内湍流运动加剧,燃烧不稳定性增加,壁面附近燃烧比例增大,从而造成燃烧不充分和最高燃烧温度降低,使NOx排放减少,以CO为表征的不完全燃烧成分增加。此外,轨压过大导致油泵和摩擦带来的机械损失功增加,所以比油耗上升,燃烧热效率降低。

上述结果表明,轨压对发动机的经济性能和排放性能有着显著的影响,在不考虑其他参数的影响时,140 MPa的轨压是标定工况下轨压设定值的转折点。综合考虑,轨压应低于140 MPa。

2.2 喷射正时对柴油机性能的影响

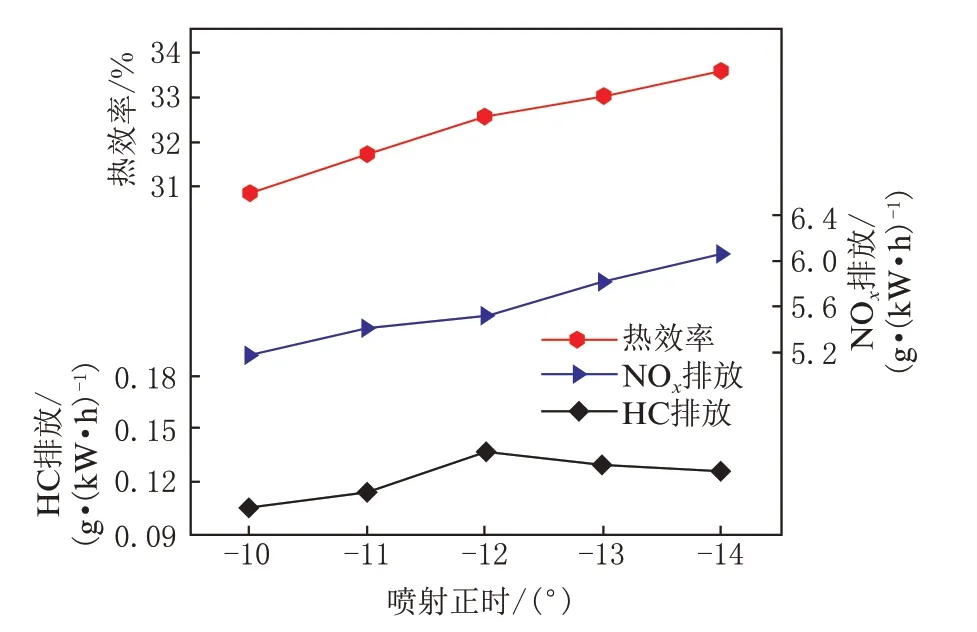

标定工况下,轨压为135 MPa,预喷—主喷间隔为1 ms,单缸预喷油量为1.5 mg时,喷射正时对柴油机排放和油耗的影响如图4、图5所示。随着喷射正时的增大,柴油机的燃烧热效率上升,有效燃油消耗率下降,烟度和CO的生成量减少,NOx排放量增加,HC排放呈现先增加后下降的变化趋势。

图4 喷射正时对热效率、NOx排放、HC排放的影响

图5 喷射正时对有效燃油消耗率、烟度、CO排放的影响

喷射正时在-10°~-15°范围内逐渐增大时,NOx排放从5.18 g/(kW·h)增加到6.07 g/(kW·h),增加了17.2%。喷射正时增大时,主喷油束进入缸内时的背景压力和温度降低,喷雾贯穿距延长,滞燃期形成的混合气增多,从而使得缸内的压力升高率和峰值温度变大,油滴蒸发和火焰传播速度加快,发动机的燃烧重心前移[15]。因此,NOx排放增加,以碳烟和CO为表征的不完全燃烧产物减少,烟度从0.56 FSN降低到0.33 FSN,降低了41.1%。此外,发动机燃烧重心越接近上止点,工质做功的等容度越好,传热损失也减少,故热效率从30.8%提升至33.6%;有效燃油消耗率从277.88 g/(kW·h)下降到255.02 g/(kW·h),下降了8.2%。

从上述趋势来看,喷射正时的变化对发动机的比油耗、NOx排放、烟度及CO排放的影响较大,对HC排放的影响不明显。对于不同工况下的喷射正时,需要从油耗和排放的角度折中处理。

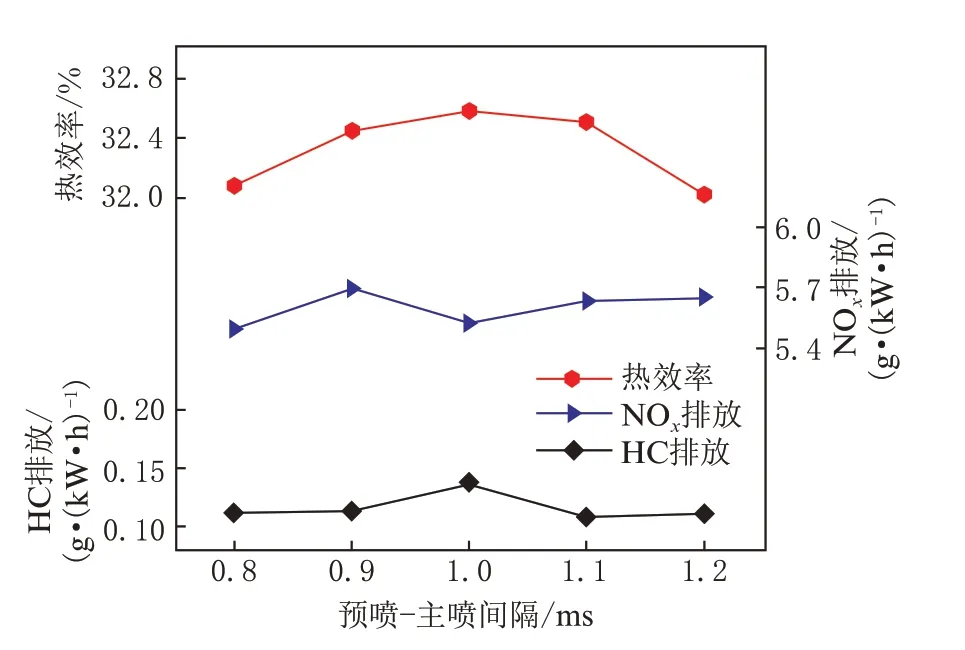

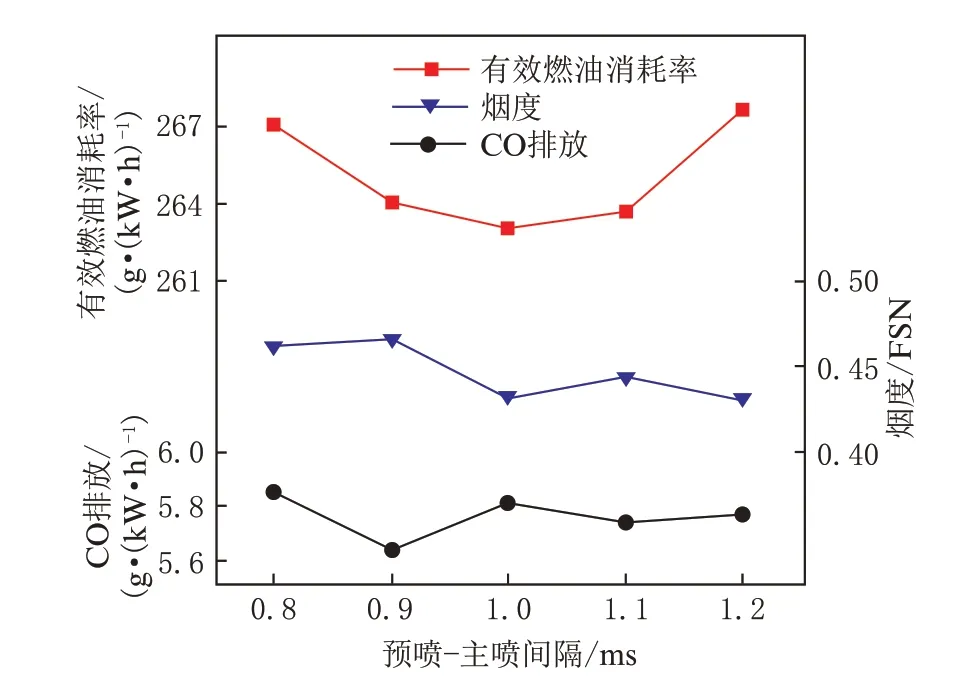

2.3 预喷—主喷间隔对柴油机性能的影响

轨压设置为135 MPa,主喷正时为-12°,单缸预喷油量为1.5 mg时,预喷—主喷间隔对柴油机排放和性能的影响见图6、图7。随着喷射间隔的增大,有效燃油消耗率先下降后上升,烟度先缓慢下降后波动上升,HC排放先上升后下降,呈微小的波动。喷射间隔为1 ms时,烟度和NOx排放最低,比油耗最小。

图6 预喷—主喷间隔对热效率、NOx排放、HC排放的影响

从图6和图7可知,喷油间隔为1 ms时,有效燃油消耗率为极小值263.03 g/(kW·h),与图中极大值267.11 g/(kW·h)相比,下降了1.53%。这是因为在“预喷+主喷”的喷射模式下,喷射间隔为1 ms时,预喷油有充足的时间与空气混合、蒸发和燃烧,有效地诱导了主喷火焰核心的形成,提高了混合气燃烧效率,从而使缸内燃烧稳定,发动机油耗降低,不完全燃烧产物减少。当预喷—主喷间隔较小时,预喷阶段的燃油没有完全汽化,主喷就已经开始,弱化了预喷的引燃作用,预喷火焰前锋与主喷油滴出现火包油的概率增加,从而造成烟度、CO排放和比油耗较大,NOx排放较少。当喷射间隔过大,工质对活塞压缩时做的负功增加,缸内压力波动变大,缸内燃烧稳定性变差,从而造成发动机油耗和排放恶化。

图7 预喷—主喷间隔对有效燃油消耗率、烟度、CO排放的影响

总体上,预喷—主喷间隔的变化对发动机燃烧热效率影响相对较大,对各类排放的影响程度相对较小。NOx排放的极大值与极小值之差仅为0.18 g/(kW·h),烟度的变化小于0.05 FSN,HC排放的变化不超过0.02 g/(kW·h)。

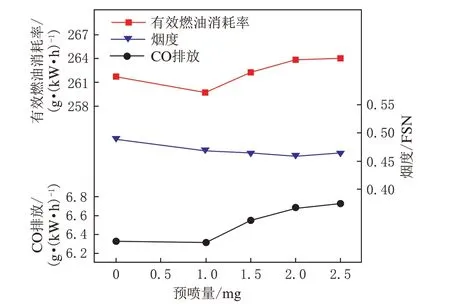

2.4 预喷油量对柴油机性能的影响

在标定工况下,设置轨压为130 MPa,主喷正时为-12°,喷射间隔为1 ms。选取单缸预喷油量为0 mg、1.0 mg、1.5 mg、2.0 mg、2.5 mg,分别占总循环油量的0%、2.4%、3.6%、4.8%、6.0%。预喷油量对柴油机排放和性能的影响见图8、图9。随着预喷油量的增加,发动机的有效燃油消耗率先下降后上升,热效率先上升后下降,NOx和CO排放逐渐增多,HC排放先快速下降后缓慢上升。

图8 预喷油量对热效率、NOx排放、HC排放的影响

图9 预喷油量对有效燃油消耗率、烟度、CO排放的影响

当预喷量为1.0 mg时,有效燃油消耗率和CO排放取得极小值,有效燃油消耗率为259.6 g/(kW·h),CO排放为6.3 g/(kW·h),比极大值降低了6.1%。合适的预喷油量促进了缸内产生羟基OH等加快燃烧反应速度的自由基生成,混合气充分燃烧,从而降低了缸内峰值温度和最大压力,燃烧效率得到改善。当预喷油量较小时,预喷燃烧释放的热量减少,不能创造良好的活化基,壁面激冷效应严重[15],比油耗升高,排放变差。尤其当预喷量为0 mg时,只有主喷过程无预喷过程,缸内燃烧滞燃期延长,燃烧稳定性降低,激冷效应范围增大,HC排放增加显著。预喷量从0 mg变化到1.5 mg的过程中,HC排放从极大值0.44 g/(kW·h)降低到极小值0.25 g/(kW·h),降低了42.7%。当预喷量过大时,未燃烧的预喷油量与主喷油量重叠燃烧,导致缸内温度上升迅速,主喷雾化也受到影响,从而造成燃烧效率下降,以CO为表征的不完全燃烧产物增多。

根据前文所述,轨压、喷射正时、喷射间隔改变时,HC排放的变化小于0.05 g/(kW·h),对比可知,预喷油量对柴油机HC排放的影响更加显著。

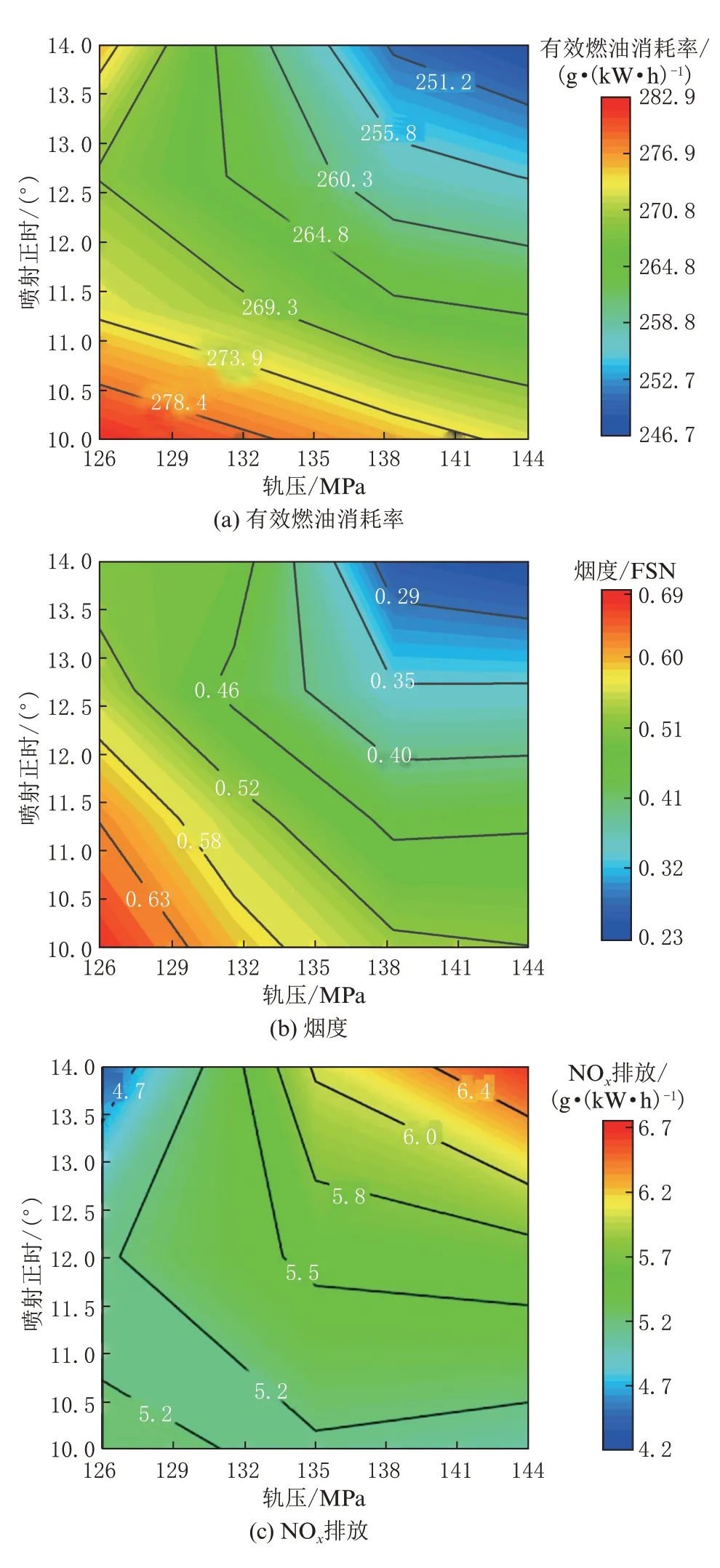

2.5 喷油参数的协同控制对柴油机的影响

由于喷射正时和轨压对柴油机排放和油耗影响显著,预喷量和预喷—主喷的喷射间隔对NOx排放和烟度的影响较小,对燃烧热效率影响较大。故重点研究轨压—喷射正时的协同控制对有效燃油消耗率、NOx排放和烟度的影响,及预喷油量—喷射间隔对发动机比油耗的影响,从而获得各喷射参数较佳的范围。最终,从重点降低NOx排放的角度进行区域局部扫描优化,获得喷油参数的最佳组合。

图10为轨压—喷射正时对有效燃油消耗率、烟度和NOx排放的影响。从图10可知,大轨压协同大的喷射正时时,发动机有效燃油消耗率较低,NOx排放较高;小轨压协同小的喷射正时时,发动机的性能和排放都较差。当轨压较大时,喷雾质量较好,配合大的喷射正时,缸内的气流运动更加充分,火焰形成和传播速度提高,燃烧效率得到有效改善,比油耗降低,不完全燃烧排放减少,NOx排放增加。当轨压较小时,缸内混合气的质量变差,若配合小的喷射提前角,将导致燃烧重心后移,燃烧后期的化学能损失变大,发动机有效功减少,比油耗上升,烟度增大。

图10 轨压—喷射正时对有效燃油消耗率、烟度和NOx排放的影响

较小的轨压协同较大的喷射正时可以有效降低NOx排放同时兼顾油耗。虽然小轨压会降低雾化质量,但机械泵等带来的机械损失也随之减小。若配合大的喷射正时,缸内混合气运动充足,燃烧状态改善,工质做功的等容度也更好,从而可改善比油耗和排放。故标定工况下,可将轨压设置在128 MPa~133 MPa范围内,主喷正时设置在-12.5°~-13.5°范围内。

图11为预喷—主喷间隔对有效燃油消耗率的影响。从图11可知,预喷—主喷间隔在0.85 ms~1.15 ms范围内时,配合预喷油量在1.0 mg~1.6 mg范围内,有效燃油消耗率较低。合理的预喷油量和预喷—主喷间隔,使预喷燃油充分蒸发、混合和燃烧,有效地引燃主喷油雾,降低了缸内的峰值压力和温度,从而使比油耗下降。最后,对上述4个喷射参数构成的区域进行扫描寻优,优化后的标定工况轨压为130 MPa,喷射正时为-12.9°,预喷—主喷间隔为1.50 ms,预喷油量为1.50 mg,优化后结果见表4。

图11 预喷—主喷间隔对有效燃油消耗率的影响

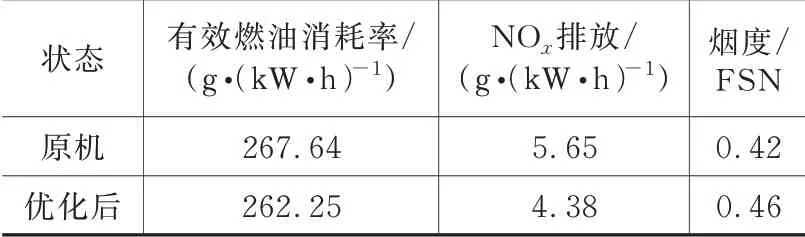

表4 标定工况优化后结果

根据喷油参数对柴油机排放和油耗的影响规律,在原机基础上快速找到不同工况的参数范围,利用参数扫描法,完成8个工况的试验优化。最终的8个工况稳态循环的测试结果见表5。测试结果表明,PM排放、HC+NOx排放、CO排放均远低于非道路四阶段排放法规限值。

表5 8个工况优化后循环测试结果

3 结论

(1)4个喷油参数对发动机的油耗和排放的影响程度从大到小依次为:喷射正时、轨压、预喷油量、预喷—主喷间隔。喷射正时增大,NOx排放上升,油耗和以烟度为表征的不完全燃烧减少。预喷—主喷间隔对发动机性能和排放影响较小,但每个工况点都存在合适的喷射间隔,使油耗和排放都较低。

(2)适当小的轨压协同较大的喷射正时可以有效地兼顾柴油机油耗与NOx的排放。标定工况下,相对于大轨压144 MPa协同小喷射正时-10°等其他的组合方式,轨压设置在128 MPa~133 MPa范围内,且主喷正时在-12.5°~-13.5°范围内时,柴油机性能和NOx排放的综合表现更好。。

(3)“预喷+主喷”的喷油模式可以有效降低HC排放,HC排放对其他喷油参数的变化敏感性较低,对预喷油量最为敏感。标定工况下,预喷量从0 mg变化到1.5 mg的过程中,HC排放从0.44 g/(kW·h)降低到0.25 g/(kW·h)。试验过程中,其他喷射参数改变时,HC排放的变化小于0.05 g/(kW·h)。

(4)不同工况下,柴油机的喷油参数都存在较佳的组合区域。与原机相比,优化后的标定工况NOx排放降低了22.48%,有效燃油消耗率降低了2.01%。优化后的8个工况达到非四阶段排放法规要求,实现了非道路三阶段排放的柴油机排放升级。