C形换热器一二次侧流动传热耦合特性数值模拟研究

2022-12-16褚文俊朱宏晔段日强

褚文俊,朱宏晔,成 翔,刘 洋,段日强,*

(1.清华大学 核能与新能源技术研究院,先进核能技术协同创新中心,先进反应堆工程与安全教育部重点实验室,北京 100084;2.中国核动力研究设计院,四川 成都 610213)

C形换热器是第三代反应堆非能动余热排出系统的主要设备。在反应堆事故工况下,C形换热器通过强迫或自然循环,将一次侧介质的衰变热转移到二次侧(储水箱),防止堆芯超温。研究其流动传热特性对反应堆安全具有重要意义[1-4]。由于换热器本身结构复杂,传热管数量多,设备的换热、流动阻力和传热管内流量分配与设备结构密切相关,且一、二次侧之间的流动和传热状态互相耦合,难以采用常规的一维分析方法进行准确评估[5-6]。薛若军等[7]、Men等[8]通过CFD模拟了余热排出系统的热工水力现象;Zhang等[9]模拟了包含9个支管的C形棒束的瞬态传热,研究了RANS和LES等湍流模型对模拟结果的影响,并与实验数据进行了对比;刘爱琼等[10]采用一维均相流模型计算了C形管内冷凝换热,并采用CFD程序分析水池空间的自然对流,建立了C形管换热器的内外耦合传热分析模型;陈薇等[11]对C形换热器外流场分布进行了研究。上述研究均对C形换热器的形状和排列进行了重大简化。此外,部分研究采用多孔介质的方法对传热管束进行模拟。Wright等[12]开发了CFD代码PRHRCFD来分析AP1000的余热排出系统,将含有689个C形管的换热器以多孔介质表示,并通过ROSA实验数据验证了该代码的有效性;Ge等[13]对C形管进行了数值模拟,采用多孔介质模型和分布阻力法分析了传热管中流体速度和温度的三维分布。在现有研究中,C形换热器的全尺寸CFD模拟较少,对于一、二次侧流动和传热耦合的研究不足,对传热管间流量分配的规律和机理缺乏认识[14-15]。

本文拟建立C形换热器流动和传热问题的全尺寸CFD模型,进行不同热工条件和几何条件下的数值模拟研究,获取流动参数分布和传热管间流量分配规律,分析流动参数和结构参数对流量分配的影响机理,为C形换热器的设计提供参考。

1 几何模型与网格划分

本文对C形换热器进口管道、进口联箱、传热管、出口联箱和出口管道建立了全尺寸CFD计算模型,如图1所示。

图1 C形换热器一次侧流场几何模型示意图Fig.1 Schematic diagram of geometric model of primary side flow field of C-shaped heat exchanger

网格划分时,将流场分为3部分:1) 进口管道+进口联箱;2) 传热管(500根);3) 出口管道+出口联箱。其中,第1、3部分采用四面体非结构化网格,第2部分采用六面体结构化网格。各部分之间通过interface边界进行连接,并在壁面设置边界层网格。网格结构如图2所示。

a——进口管道与联箱;b——出口管道与联箱;c——管束截面

2 物理模型及仿真设置

2.1 一次侧计算模型

1) 控制方程

本文采用三维稳态k-ε两方程湍流模型,控制方程如下。

连续方程:

(1)

动量方程:

(2)

其中,μt=ρCμk2/ε为湍流黏性系数,k为湍动能,ε为湍动能耗散率,由半经验公式确定。

能量方程:

(3)

2) 边界条件

进口为速度边界,出口为定压边界,进口管道、进口联箱、出口管道和出口联箱壁面设置为无滑移壁面边界且绝热。传热管道壁面为无滑移壁面+对流换热边界,对流换热系数为1~9 kW/(m2·K),来流温度设为100 ℃。

3) 物性参数

流体密度、黏性系数、导热系数、比热容等物性参数随流体温度变化较大,在计算中必须予以考虑。在本文计算中,一次侧水压力为15 MPa,一次侧进口水温度为200~300 ℃;二次侧水压力为常压,温度为100 ℃。在此范围内,物性参数可拟合为以温度为自变量的多项式函数:

ρ=701.219 7+1.920 3T-0.003 28T2

(4)

cp=13.489 86-0.044 55T+

5.344 68×10-5T2

(5)

λ=0.824 52-0.002 25T-8.670 81×

10-6T2-9.668 51×10-9T3

(6)

μ=0.001 49-4.827 28×

10-6T+4.154 23×10-9T2

(7)

其中:ρ、cp、λ、μ分别为密度、比热容、导热系数以及动力黏性系数;T为流体温度。

金属物性取100~300 ℃范围内的均值。

2.2 二次侧计算模型

由于气泡云和底部管束流量增大的影响,在中低热流密度下,水平管束间池沸腾对流换热系数高于单管池沸腾对流换热系数。在管束间气泡云速度分布与单管生成气泡群速度分布相似的条件下,可通过以下方式计算管束外表面池沸腾对流换热系数[16]:

(8)

αu=αone,nb+fαone,conv

(9)

系数f由管束尺寸和预期进口速度决定,取值范围为0.5~1。单管αone,nb由参考状态下的换热系数、热流密度、压力和壁面特性计算,忽略壁面影响,取实验值和经验关系式,可得:

αone,nb=5.6×0.403×

0.101×q0.766 5=0.228q0.766 5

(10)

式(9)中对流换热的贡献αone,conv在湍流工况下由下式计算:

(11)

其中:g为重力加速度;αv为体积热膨胀系数;ΔT为表面与环境温度差;D为水力直径;ν为动力黏度。通过代入0.1 MPa下饱和水的物性,得到对流换热系数:

(12)

(13)

其中:q为管束中所有管表面的平均热流密度,kW/m2;φ为管外换热面积与光滑圆管外表面面积之比,对于外表无翅片的光管,φ=1。将式(10)、(12)、(13)代入式(8),最终得到平均换热系数与热流密度的关系:

(1+(2+q)-1)

(14)

当系数f在0.5~1区间变化时,可得到平均换热系数的取值范围。然而,由于热流密度q为未知数,故在计算中需进行迭代以获得逼近真实值的平均换热系数。

2.3 网格无关性检验

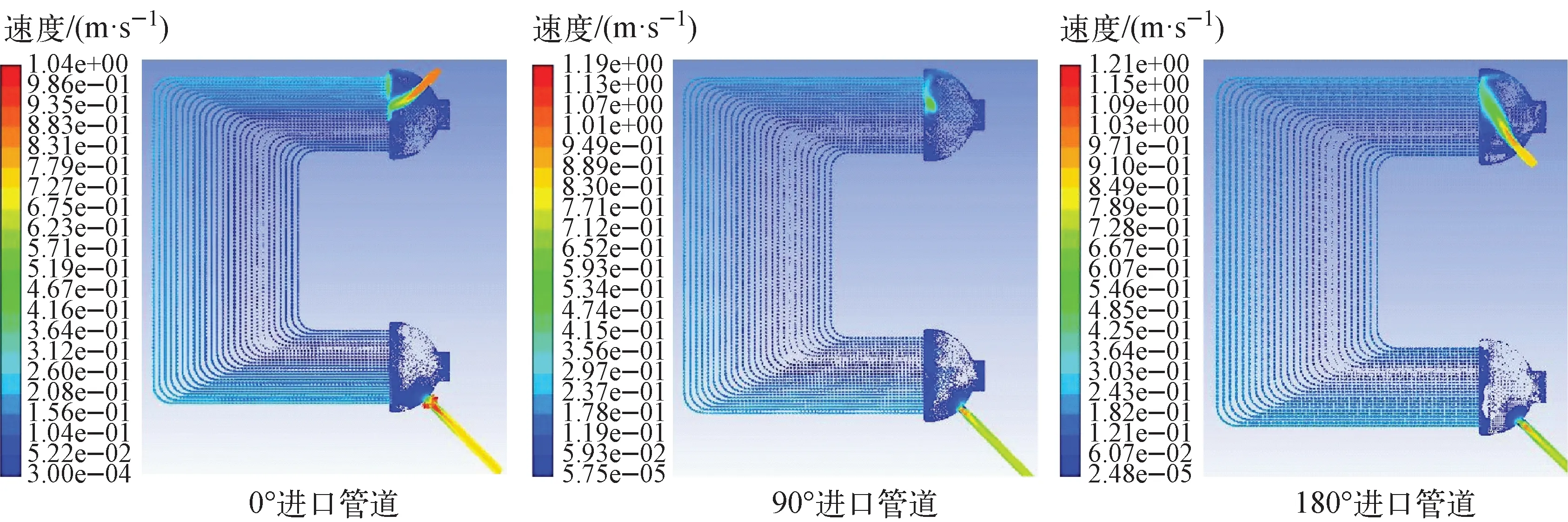

为检验网格尺寸对数值模拟的影响,采用不同网格(全局网格尺寸因子F分别为0.5、1.0和1.5)在给定边界条件下进行流场参数计算,获得传热管内流量的分布情况,如图3所示。可观察到,在全局网格尺寸因子F为0.5~1.5范围内,传热管内横向和纵向流量分布的差别不明显。本研究选择全局网格尺寸因子为1.0的网格,满足计算精度需求。

图3 不同网格流量分配计算结果比较Fig.3 Comparison of calculation results of different grid flow distributions

3 结果及分析

本文计算工况列于表1。为考察进口管道与联箱连接角度对流量分配的影响,本文计算了3种情况:1) 0°,流体自上而下进入联箱;2) 90°,流体水平进入联箱;3) 180°,流体自下而上进入联箱。

表1 计算工况热工参数Table 1 Thermal parameter of calculation condition

3.1 流量分配特性

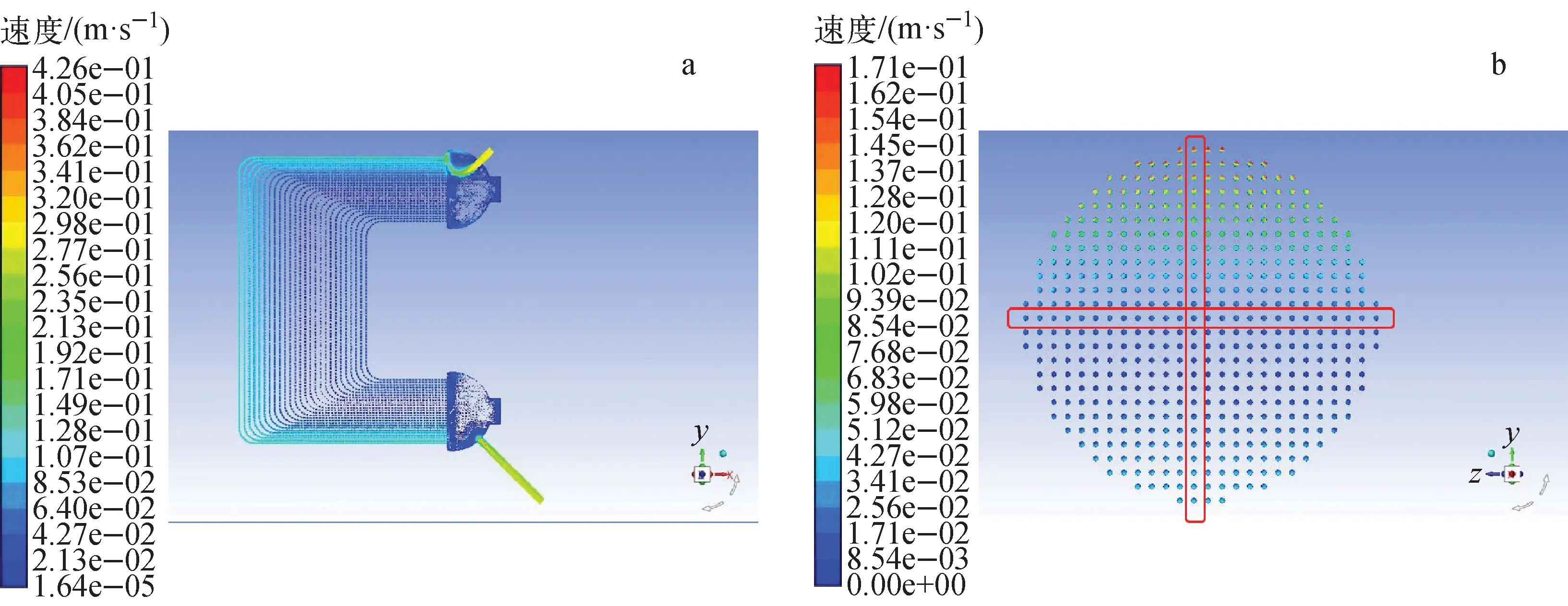

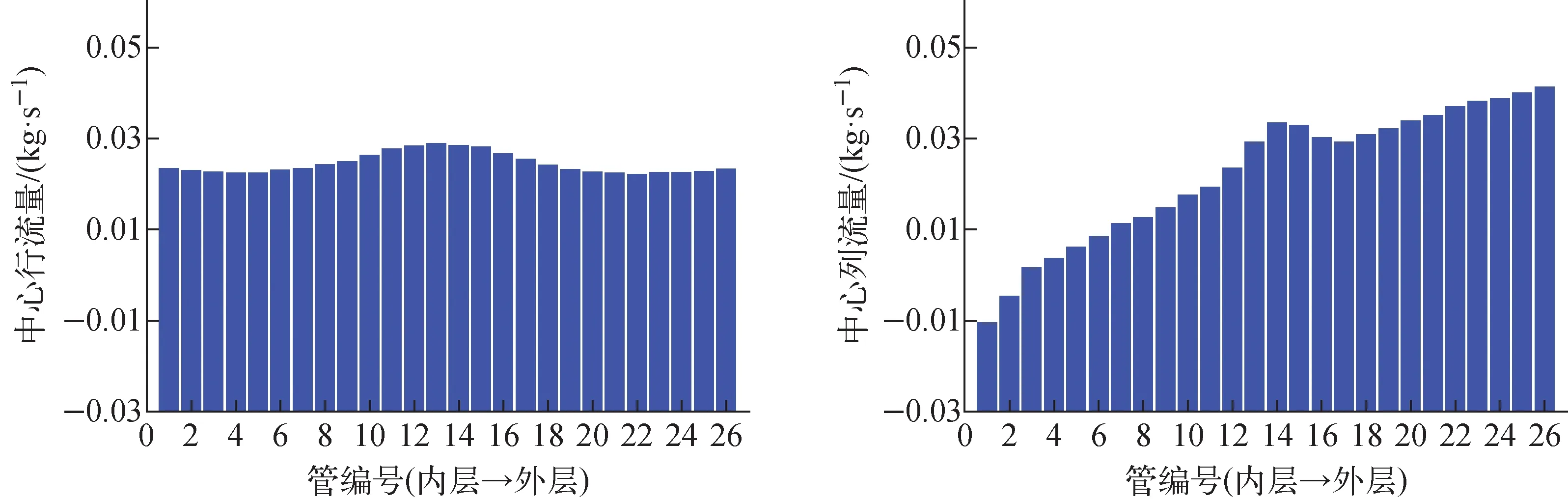

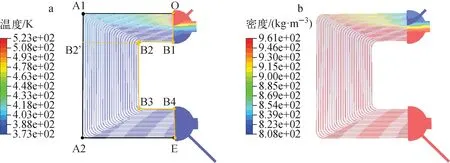

C形换热器典型速度分布如图4所示。从图4a可看到,在中心对称面(垂直于z轴)上,外层传热管道内流速较高,内层传热管道内流速较低,差异较明显。由于C形换热器关于中心平面左右对称,因此速度分布也关于中心平面左右对称。以传热管进口截面为参照,分别选取竖直方向中心列和水平方向中心行(图4b)的传热管道进行比较,其流量分布如图5所示。由图5可见,在同一行内,传热管间流量变化幅度很小且左右对称;而在同一列内,传热管间流量变化非常明显,总体呈现内低外高的趋势。在最内几层管道流量出现负值,说明出现了反向流动。

a——对称面;b——传热器进口截面(红框内为分析参考的中心列和中心行)进口温度200 ℃,流量2 kg/s

管束中心列和中心行分别有26根传热管,共51根(1根重叠)。可利用各管流量标准差来表示流量分布的不均匀程度,标准差越大,说明流量分配越不均匀。计算公式如下:

(15)

(16)

(17)

进口温度200 ℃,流量8 kg/s,二次侧换热系数5 kW/(m2·K)

3.2 流量的影响

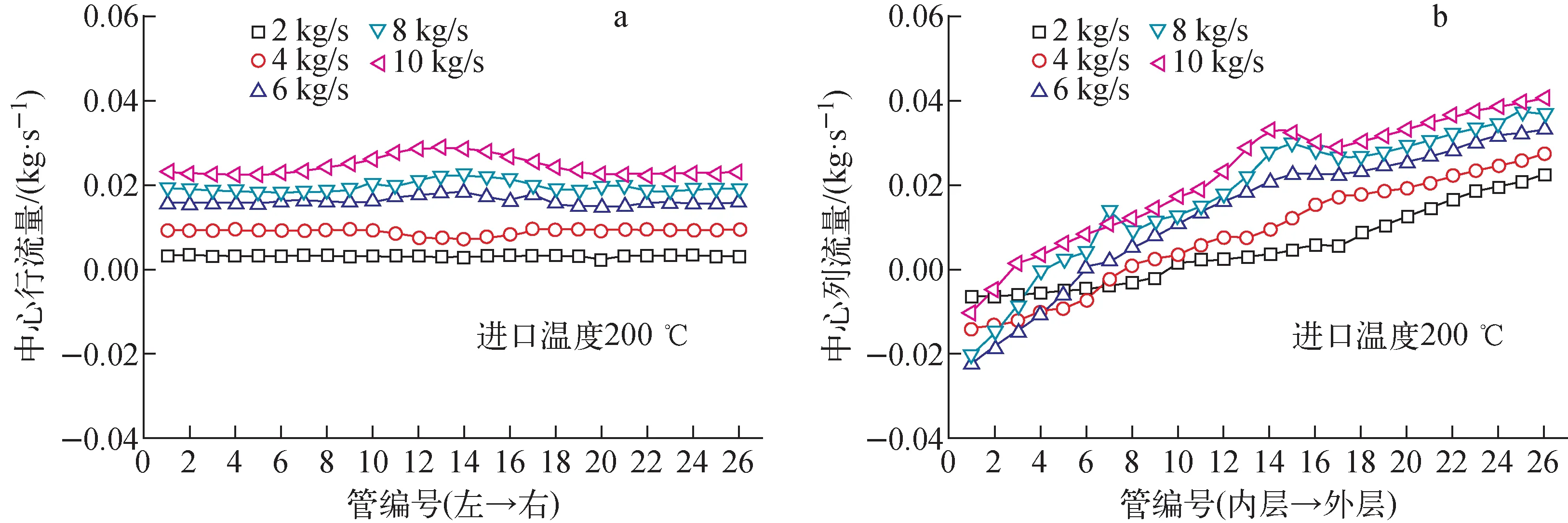

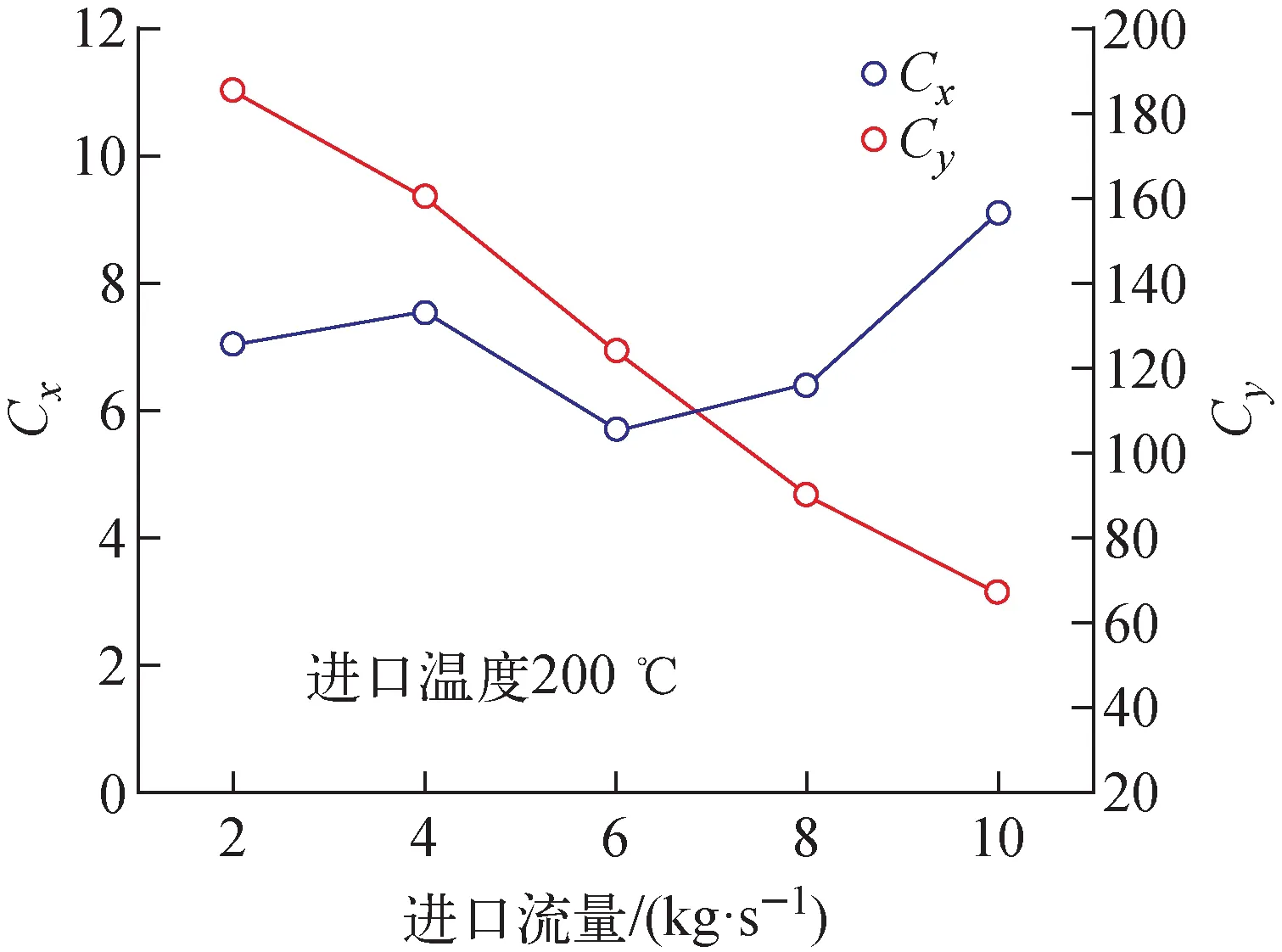

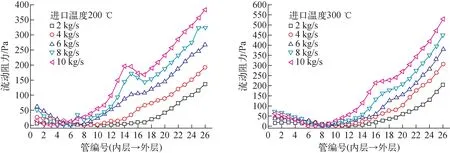

进口流量对传热管内流量分配的影响如图6、7所示。管束流量分配有以下变化规律:1) 中心行管道内的流量逐渐增大,且中间位置的管道流量增长较快,形成中心向上凸起的流量分布(图6a);2) 中心列管道内的流量整体逐渐增大,外层管道流量增长,内层流量降低(绝对值增大,流向与外层相反),流量分布曲线斜率增大,另外,中心位置的管道流量增大最快,同中心行管道流量分配情况类似,也形成向上的凸起(图6b);3) 中心行管道流量不均匀性较小,且与流量相关性不明显(图7);4) 中心列管道流量不均匀性较大,随流量增加不均匀性降低(图7)。

图6 C形换热器中心行和中心列传热管流量Fig.6 Flow rate of heat transfer tubes in center row and center column of C-shaped heat exchanger

图7 C形换热器传热管流量标准差随进口流量的变化Fig.7 Flow variation standard deviation of C-shaped heat exchanger heat transfer tube changing with inlet flow

3.3 进口温度的影响

进口温度对流量分配的影响如图8所示。进口温度对中心行管道流量几乎没有影响。但随着进口温度的增加,中心列流量分布曲线斜率变大,即内层管道反向流动流量更大、外层管道正向流动流量更大,中心列管道的流量不均匀性增大。

图8 不同进口温度C形换热器中心行和中心列传热管流量分布Fig.8 Flow rate distribution of center row and column of C-shaped heat exchanger heat transfer tubes with different inlet temperatures

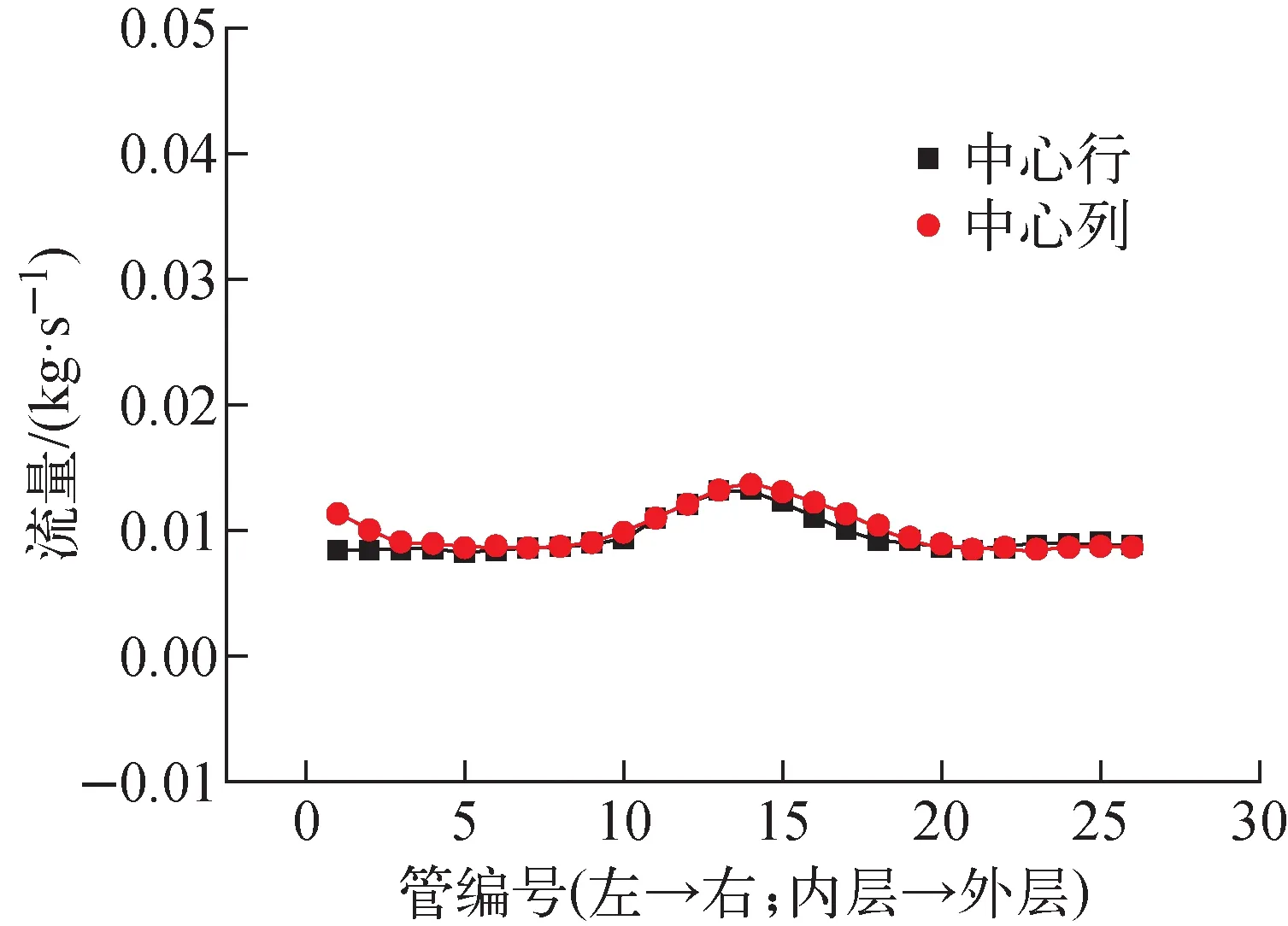

3.4 进口管道位置的影响

不同进口位置的典型速度分布、进口管道位置对流量分配的影响如图9、10所示。可看到,尽管改变进口管道位置能使联箱内流场发生明显变化,但对传热管束的流量分配影响有限。在内层管道中,仍存在反向流动现象。此外,通过比较不同进口管道方位中间行、列流量标准差,可知在流量较低时,90°和180°设计的进口管道流量差异高于0°的进口管道;随着流量增大,三者逐渐接近。这说明原设计(0°)的流量均匀性较另外两种进口管道设计方案的好。

3.5 C形换热器流量分配机理分析

以上计算结果表明,C形换热器传热管束流量分配存在以下特点:1) 同层管道之间流量分配基本一致;2) 外层管道流量较大,内层管道流量为负值,即由出口联箱流至进口联箱,各层管道流量由内至外基本呈线性分布;3) 流量增大到一定值时,中间位置管道流量高于周围管道流量。

造成不同层管道之间流量分配不均匀的主要原因是热虹吸现象,如图11所示。当流体通过进口联箱进入传热管束时,流经最外侧和最内侧的两条路径分别为O-A1-A2-E和O-B1-B2-B3-B4-E。由于管外换热系数较高,当流体通过传热管水平段O-A1和B1-B2时,一次侧流体温度迅速降至接近二次侧流体温度(100 ℃),因此A1-B2’流体密度高于O-B1流体密度。而在B2’-B2-B1连线以下部位一次侧流体温度变化很小,可忽略不同路径的密度差。这样,路径O-A1-A2-E和O-B1-B2-B3-B4-E之间存在密度差(图11b)。根据进口温度的不同,密度差可达71~240 kg/m3,导致两条路径存在较大重力压差,进而出现热虹吸现象,即流体有在O-A1-A2-E-B4-B3-B2-B1-O回路中流动的趋势,在内层管道出现反向流动。

a——温度分布和可能流动路径示意图;b——密度分布进口流量6 kg/s,进口温度250 ℃

进口温度250 ℃,流量6 kg/s

为进一步验证这一现象,将一、二次侧设置为不换热,各管道流量标准差大幅降低(Cx=15.87%,Cy=17.13%,Ct=16.66%),如图12所示。

图10 不同进口管道位置流量分布Fig.10 Flow distribution in different inlet pipe orientations

图12 绝热条件下中心行和中心列传热管流量分配Fig.12 Flow distribution of heat transfer tube in center row and center column under adiabatic condition

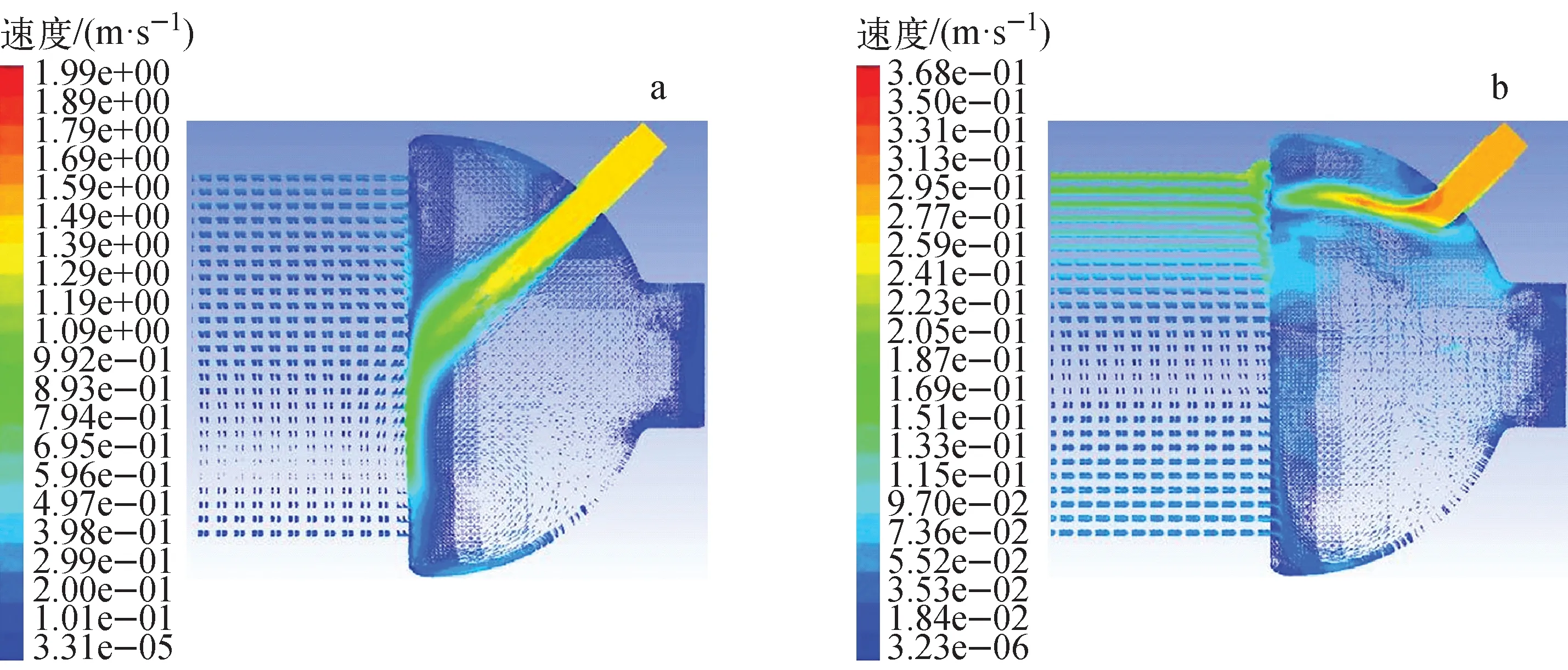

流量较大时,中间位置传热管流量较大,其原因是惯性力增强后主流方向与进口管道方向一致,从而形成射流,指向管板中间位置,如图13a所示。在到达管板后流体垂直于管板的速度分量转化为静压,从而造成局部压力升高,流量增大。而当流速较低时,由于浮升力强于惯性力,主流受力弯曲向上,不能形成射流,因此没有出现局部流量增大的现象(图13b)。

a——流量10 kg/s,进口温度200 ℃;b——流量2 kg/s,进口温度300 ℃

3.6 C形换热器流动阻力分布特性

中间列传热管流动阻力(压差)计算结果如图14所示。由于内侧传热管流量较小且存在反向流动,内层传热管流动阻力较低,并由内层到外层逐渐降低,然后再逐渐增大。当进口温度为200 ℃时,阻力极小值管道出现在第5~6层;进口温度为300 ℃时,阻力极小值管道出现在第8~9层。由于中间部位管道流量存在1个峰值,反映在流动阻力分布上,也存在1个峰值,使得流量分布曲线呈W形。随着温度的升高,热虹吸作用更加明显,导致内、外层管道流量差别增大,且流量绝对值增大,因此阻力分布曲线首尾两端上翘更加明显。

图14 中间列传热管流动阻力分布Fig.14 Flow resistance distribution of heat transfer tubes in center row

4 结论

通过C形换热器一、二次侧耦合流动与传热的数值模拟,发现原设计传热管间流量分配非常不均匀,内层流量低、外层流量高,且内层存在反向流动现象。造成这一现象的原因是C形换热器外层传热管在与进口联箱连接的水平段与二次侧流体进行换热,温度迅速降低、密度增大,导致在竖直方向上外层传热管内重力压差较大;而内层重力压差较低,形成热虹吸现象。在进口流量较低、进口温度较高时这一现象更为明显。在本文研究的热工参数范围内,热虹吸现象一直占流量分配的主导地位。比较了0°(原设计)、90°和180° 3种进口管道位置,发现进口管道位置变化对流量不均匀性的改善不明显;流量较低时,现有设计的流量不均匀性反而最优。在进一步的研究中,可探索降低流量分配不均匀性的措施,包括改变传热管与联箱的连接方式,一、二次侧传热系数分布,以及进口联箱的安装方式等。