钢结构工业厂房施工技术及质量控制要点探析

2022-12-15孔令熙李书恒寇安

孔令熙,李书恒,寇安

(中国建筑第二工程局有限公司,沈阳 110000)

1 引言

钢结构厂房由于跨度大、结构稳定、自重轻等优势在我国广泛应用。钢结构厂房符合节能发展理念,且施工速度较快。但如果安装参数不合理,可能会导致其存在安全隐患。国外学者对钢结构厂房的施工研究更加完善,欧洲已经将钢结构应用到单体建筑和多层公寓的建设之中,美国则走精品发展路线,采用机械化的方式进行施工。比较国外内学者的研究内容,本文则结合具体的施工案例,将研究重点放到工艺施工流程上,对钢结构吊装、安装技术参数进一步优化,从质量控制角度对其进行创新研究。

2 案例分析

钢结构厂房工业项目位于漳平市工业园,建筑总面积达到9.32×104m2,单栋工业厂房面积为1.2×104m2,采用70 m×160 m的布局方式。厂房施工所应用的钢结构包括架梁、钢柱等,钢材结构固定采用螺栓和焊接同时固定的方式。

3 钢结构厂房施工技术应用

3.1 施工技术流程

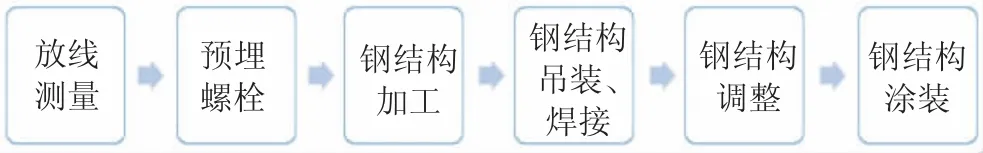

钢结构工业厂房施工按照工艺流程,应预先进行测量,对厂房需要使用的钢结构强度、规格、参数等进行明确,随后在基础混凝土内进行螺栓预埋件的施工。预埋件埋设完成后进行钢梁、钢架、屋面板的吊装和焊接,并对型钢进行调整,然后对钢结构表面进行涂装处理,最后进行质量验收[1]。具体技术工艺流程如图1所示。

图1 钢结构厂房施工工艺流程图

3.2 放线测量

按照钢结构厂房设计图进行施工,以及钢结构位置、规格、参数的核准。轴线核对使用经纬仪,标高使用水准仪,在固定物上使用墨线标记位置,做好记录工作。进行大样测量后,对钢结构厂房进行小样测量,以基础混凝土为基础,对边线、纵轴、横轴进行划线,确定各结构的连接面。对钢柱进行定位,控制钢柱底部与预埋螺栓的距离,减少与混凝土的基础面,确定钢结构各项参数后,进行基础混凝土的施工。

3.3 预埋螺栓

基础混凝土浇筑和振捣之前,应对螺栓的位置、参数等进行明确,然后对其进行固定。浇筑前使用塑料薄膜保护好预埋螺栓的丝口,避免浇筑时混凝土污染预埋螺栓。基础混凝土浇筑过程中派遣专门人员进行观察,避免浇筑、振捣过程中螺栓位置发生改变。浇筑完成后对预埋螺栓杆进行清理。

3.4 钢结构加工

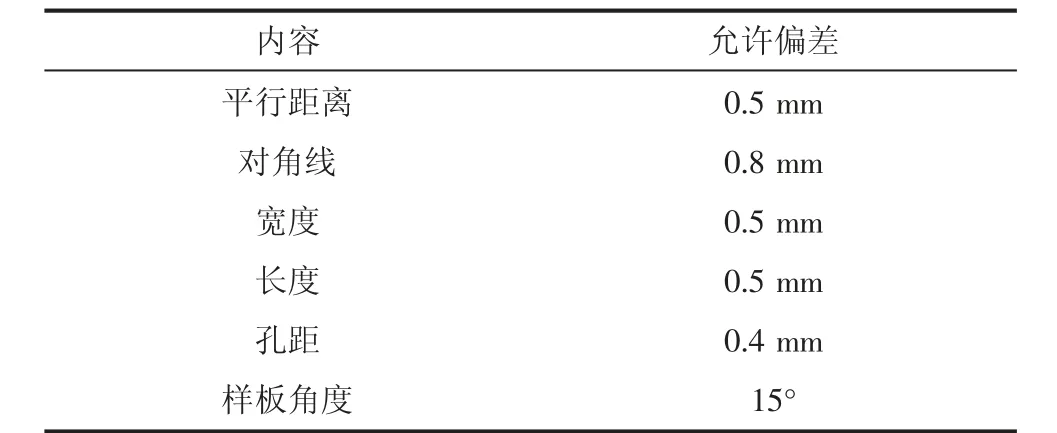

按照设计方案中钢结构的参数进行钢材加工,按照基准线位置进行样板制作,预留一定空间进行钢结构的焊接。如钢材出现弯曲、变形等问题,应对其进行矫正,样板的加工应合理控制误差,具体允许偏差见表1。

表1 钢材样板加工与放样测量结果允许偏差表

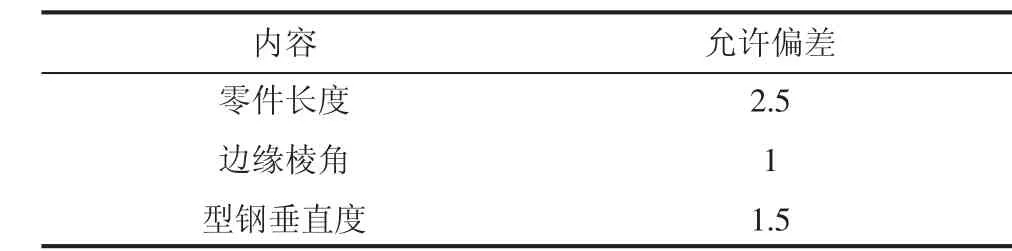

钢板的下料采用切割机设备,切割前要清除钢材表面的锈蚀物。然后进行切割,切割过程应连续,保持切割面的平整性,切割完成后清除钢材切割产生的残渣,然后对钢材的结构进行检查,保障其没有裂纹,再进行组立施工。钢材结构检验和质量检验使用钢尺设备,其切割偏差控制见表2。

表2 钢材切割允许偏差值mm

3.5 钢结构安装与焊接

3.5.1 钢结构安装

钢材的组立、成型在对误差以及形变进行控制的基础上,按照放样测量的位置进行钢结构的吊装。吊装应保障钢结构构件结合的紧密性,控制其误差在合理范围内。吊装过程采用分件吊装的方式,首先,进行钢柱的吊装,固定后进行钢梁、屋面板、墙板的吊装[2]。

钢柱的吊装应科学控制其吊点位置,并在吊装期间进行防护。控制钢柱脚与螺栓之间的距离约为35 cm时,扶正梁柱,并确保孔位与螺栓相对应。然后对钢柱进行初步调整,避免脱钩。钢梁的吊装则在钢柱吊装完成后,采用对称吊装方法,距离柱基约10 cm放缓吊装速度,将其吊装到特定位置后,对其进行矫正、固定,并对位置进行调整,控制误差。墙面和屋面的安装采用一钩多吊的方法,成片进行吊装,控制好檀条的平直度,并控制好钢材的间距,进行平直度检查后,使用螺栓进行固定。

钢结构安装应保持钢材与螺栓口对接良好,并对钢梁、钢柱的位置、垂直度等进行矫正。螺栓与型钢的安装使用大六角头的高强度螺栓,使用垫圈传递外力。螺栓与钢材连接后,应对其接触面进行处理,观察是否存在间隙。如果间隙在1 mm以内,可以不对其进行处理,如果间隙在1~3 mm,则需要对钢板进行磨面处理,如果间隙大于3 mm,则应使用材料与钢板相同的垫板进行施工。

3.5.2 钢结构焊接

钢材的焊接采用全自动埋弧机,根据焊缝的厚度合理控制焊接过程中电流、电压等参数,并控制焊接速度,具体埋弧焊接工艺参数要求见表3。

表3 埋弧焊接工艺参数表

钢柱、钢梁采用埋弧焊接的方式进行施工,钢梁则使用手工焊接的方式进行施工。焊接之前,应对焊缝周边2.5 cm范围进行清理,避免焊接过程出现气孔。焊接应用的引弧板应与钢材材质相同,完成焊接后型钢焊接的偏差值进行检验。按照钢结构焊接施工的要求,其允许偏差见表4。

表4 型钢焊接允许偏差表mm

3.6 钢结构涂刷

为提高钢结构的环境适应性,采用涂刷油漆的方式进行施工。按照工艺流程需要预先处理好钢结构的基层,然后进行防锈漆、腻子、底漆、面漆的涂刷。基层处理主要保障钢结构表面不存在污染物,并将钢材表面的锈蚀物处理干净,可使用砂轮机、风磨机等设备进行除锈。基层处理完成后,在表面位置涂抹相应的防锈漆,其间需要保持钢结构表面的干燥程度,并保障除锈漆涂刷均匀。存在花样的板材可以采用人工棉纱涂刷的方式,缝隙接合位置应在吊装拼接之前进行涂刷。腻子涂刷主要针对钢材表面位置的缺陷处,采用加厚腻子进行涂刷,可适当在涂刷料中添加红丹粉,保障腻子的干硬程度。底漆涂刷则使用磷化底漆,使用的磷化液由丁醇、乙醇、氧化锌组成,磷化液与底漆之间的比例控制在1∶4,涂刷厚度应控制良好,完成后约2 h可进行面漆的涂刷(视底漆干燥程度),24 h后可以使用清水进行清理。面漆的涂刷应均匀、合理,保持表面的光亮程度,且避免出现漏刷的情况,涂刷顺序应自上至下进行[3]。

3.7 质量验收

钢结构质量检验按照GB 50205—2001《钢结构工程施工及验收规范》文件中的内容,按照施工设计图和设计方案,切实保障钢材、涂料等质量更符合要求。并做好钢结构质量的验收记录。质量验收重点检查钢结构的规格参数是否存在问题,并检查构件的数量、种类是否合理。

4 钢结构厂房施工质量控制要点

根据施工技术、施工流程对钢结构厂房施工质量控制要点进行分析,影响钢结构厂房施工质量的主要因素在吊装过程和测量过程,误差过大会严重影响钢结构厂房的施工质量,施工过程不合理会增加安全隐患。

4.1 合理控制钢结构施工偏差

钢结构施工偏差控制要点应分为4个部分,第一个部分是放样测量时的钢材规格参数,应科学控制该过程中钢材长度、高度的误差值;第二个部分是钢材加工过程中的误差值控制,由于样板加工受放样测量结果影响,应反复核对设计方案、设计图纸,并对参数进行复验;第三个部分是型钢吊装过程中的误差值控制,吊装过程应保障与螺栓之间紧密结合,使用高强度螺栓进行施工,应合理设置安装孔位,确保孔位数量,控制螺栓连接的间隙,间隙过大应采取相应的措施进行处理;第四个部分是对型钢焊接的参数控制,严格按照焊接技术参数,避免焊接误差,保障焊接质量良好。

4.2 重视钢结构施工过程管理

钢结构厂房施工的重点在于对钢结构主体的吊装,施工过程中应明确型钢的吊点和吊装顺序,并在每项施工工作开展之前对材料、参数等进行检验,完成后对结构质量进行复验。例如,在钢柱的吊装过程中,使用50 t起吊装置进行吊装,应缓慢移动,达到吊装位置后,应采用扶正的方式对型钢进行矫正。安装过程中,需要使用绞力性较好的钢丝进行捆绑,避免钢材在吊装过程中出现旋转、倾斜等问题,切实保障吊装过程的稳定性。钢结构厂房的施工过程管理应切实保障施工的安全性与稳定性,及时识别并剔除影响钢结构厂房施工质量的各项参数,并严格遵循技术标准、施工程序,按照主梁、次梁,由内至外、由下至上的吊装顺序,保障工艺流程的科学性,实现对钢结构厂房施工的质量控制。

5 结语

综上所述,钢结构厂房施工流程包括放线测量、基础施工、钢结构吊装、墙面板安装、钢结构涂装等环节。为切实保障工程项目建设过程中各项参数指标满足质量要求,符合设计方案,要从材料、施工过程、施工结果等角度出发,对质量进行检验。最终结果表明,严格按照技术参数、技术规范进行钢结构的施工、吊装、可以有效保障钢结构厂房的稳定性、安全性,厂房寿命可以达到60年以上。因此,施工队伍需要严格把控施工环节、施工流程,对钢材原料进行检验,按照钢结构厂房施工工序执行,满足相关规范的要求。