大跨度窄箱式钢混组合梁施工技术

2022-12-15邓小峰

邓小峰

(中国水利水电第十一工程局有限公司,郑州 450000)

1 工程概况

包家庄特大桥桥梁全长1 006 m,桥面宽11.5 m,全桥左线共6联,右线共7联;主桥采用3联3×70 m窄箱式钢混组合梁,重7 362 t;主桥跨越冲沟和山谷处采用空心薄壁墩,群桩基础,墩身最大高度123.5 m;引桥位于山体陡坡区域,上部结构采用预应力混凝土(后张)T梁,先简支连续,下部结构桥台采用桩柱式桥台,桥墩采用双肢圆柱墩,桥台、桥墩均采用桩基础。

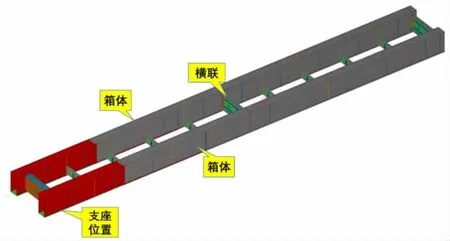

钢梁为边主梁形式,中间用横联连接。每幅钢梁由两片箱型边主梁组成,边主梁中心线间距6.7 m。每片边主梁顶板宽1.5 m,底板宽1.6 m,腹板间距1.4 m,中心线处梁高3.5 m。其内侧布置横隔板,梁端横隔板间隔为3.08 m,其余横隔板间隔为3.5 m。边主梁间采用工字形断面横联连接,横联除梁端间距为3.08 m外,其余间距均为7.0 m。钢梁结构三维图见图1。

图1 钢梁三维效果图

横联分为普通横联、加强横联、支座横联3种。横联与边主梁连接采用栓焊组合形式,边主梁腹板上预留有接头,横联腹板与接头栓接,顶底板与接头焊接。

2 工程地形条件

桥址区地处斜坡地带,中间低两端高,呈“凹”状,桥梁主要沿斜坡展布。桥位轴线地表高程1 350~1 503 m,相对高差153 m。桥址区隧道出口段基岩大部分出露,植被少量发育,槽谷到隧道进口段基岩少量出露,植被发育。个旧岸桥台位于斜坡中上部,斜坡较陡,坡度30°~35°,元阳岸桥台分布于整个斜坡,地形坡度较个旧岸桥台斜坡要缓,坡度约为8°~12°。

3 施工工艺

3.1 顶推方法选择

包家庄特大桥主桥为直线桥梁,引桥段处于圆曲线上,由于小桩号侧靠近隧道出口,且地势陡峻无法修筑顶推平台,大桩号侧引桥桥墩高度在30~15 m不等,在引桥段施作顶推平台临时钢结构工程量较大,现场根据地形情况将顶推平台设置在大桩号引桥尾部的路基上,考虑到钢梁直线顶推需对路基段边坡进行开挖,造成新增征地且开挖量较大,工期较长。结合钢梁结构特点、道路线性等因素,经综合考虑,采用拖拉式与步履式顶推法组合施工,在设计路基开挖范围内设置纵向拖拉平台,引桥部位沿主桥轴线方向设置横移平台,将主梁在拼装平台拼接好后先进行纵移拉出拼装平台,再横向移位至顶推平台,在顶推平台前端设置拼接区进行二次拼接。

3.2 钢梁施工工艺

施工准备→顶推设备安装调试→第一段钢梁焊接→前导梁安装→向前拖拉70 m→横向拖拉至设计轴线→第一段钢梁顶推→第二段钢梁焊接、纵向拖拉、横向移动→循环顶推至设计位置→拆除前导梁→安装支座→落梁。

3.2.1 钢梁制造

本工程钢梁制造分为两个阶段,即“工厂完成构件制作,现场完成节段连接和顶推就位”。

全桥构件在工厂车间下料、制作,在涂装车间进行喷砂除锈和涂装,在预拼装场地进行预拼装,构件制作完成后,由汽车运输至现场拼装场进行连接。

3.2.2 钢梁预拼装

对钢桥按照规范要求全部进行预拼装,本桥有边主梁、端支座横联、中支座横联、加强横联、普通横联等,组装匹配件后,以中间测量塔确定的纵基线为基准,反画出桥轴中心线,并在两端头打上样冲,作为桥位精确对位的基准。采用平面连续匹配预拼装,使梁段处于无应力状态,每批试拼装的梁段数不少于3段,试拼装检查合格后,留下最后一个梁段参与下一批次拼装。场内预拼装完成并合格后采用平板运输车运输至现场进行现场拼装。

3.2.3 顶推装置选择

包家庄特大桥单幅钢箱梁重约3 800 t,根据模拟计算,顶推施工中各墩最大支反力约为4 410 kN(441 t),单个墩采用2台600 t级步履顶推装置。

步履顶推装置是一套集顶升、平移、横向调整于一体的顶推设备,可实现结构的顺桥向、竖向、横桥向的移动或调整,从而保证顶推施工的顺利进行。

3.2.4 大吨位钢梁连续滑道制作

连续梁顶推滑道装置,由下部承力箱型结构、MGE板滑块、不锈钢板、滑道基础组成。

下部承力箱型结构由钢板焊接组成,MGE板与承力箱型结构采用螺栓固定,另一面与不锈钢板接触,整个装置坐落在连续混凝土基础上。混凝土条形基础顶面标高控制使用两道角钢通长连接,精调到位后焊接固定,误差保证在±1 mm。角钢上满铺12 mm厚调平钢板并与角钢焊接固定,钢板上部满铺不锈钢板焊接固定,钢板两侧采用10 cm高通长钢板焊接固定作为限位装置,可达到钢梁连续滑动的目的。

3.2.5 钢梁拖拉与步履组合顶推施工

为节约成本,顶推平台设置在路基段,同时结合主桥为直线线形的特性,顶推平台轴线需与主桥中心线保持一致,设置在主桥直线延伸线上。由于受圆曲线段路基影响,顶推平台延主桥直线延伸后入侵边坡超过30 m,石方开挖量较大,边坡破坏严重,结合现场地形,最终确定顶推施工分为钢梁拼装、纵向拖拉、横移、顶推四步走。在路基段设置拼装区,焊接拼装钢梁,在右幅引桥18号墩大桩号侧LK9+681至路基段LK8+056设置顶推平台,长72 m(路基段19.4 m),引桥段设置临时墩安放顶推设备,钢梁拼装完成后,先采用连续千斤顶通过预应力钢绞线与拉锚器[1]纵向拖拉至顶推平台左侧,然后横移至顶推平台,横移距离19 m,再进行顶推施工。

3.2.6 无临时墩长悬臂顶推及台阶式短导梁施工

由于桥梁处于山区,地形高差大,在顶推台座前方设置小间距临时墩成本过高。钢主梁在顶推施工中,钢结构的最大悬臂长度为70 m,此时钢结构应力、位移值最大,充分利用钢主梁结构自身刚度高的特点,采用长6 m的台阶式短导梁[2]减少临时导梁用钢量,优化上墩方式,利用导梁前端下挠,降低了落梁风险。

当导梁前段第一台阶临近顶推设备时,将其顶起,采取导梁过墩措施,待导梁平稳落顶就位于顶推设备上,再开始正式顶推。导梁临时起顶采用100 t螺旋顶。短导梁构造如图2所示。

图2 短导梁构造(单位:mm)

3.3 顶推施工控制计算及监测

组合梁钢梁顶推全过程结构安全复核是钢梁顶推施工监控的重点内容之一,其具体内容包括:钢梁及导梁整体应力(稳定性)验算、钢箱梁局部应力验算。

3.3.1 钢箱梁及导梁整体应力验算

依据设计图纸和施工方案,采用空间三维杆系程序进行钢箱梁顶推全过程的钢箱梁及导梁整体应力验算。

计算模型选择的单元包括梁单元、单向受压杆单元。计算模型参与结构包括钢箱梁、导梁和等效支承体系。其中,钢箱梁、导梁个顶推平台等使用空间梁单元模拟。等效支承体系包括拼装平台垫块、支架和临时墩。

按照“一次落架”+“强迫位移”模拟顶推施工过程,采用“梁不动、支承动”的方法建模。

通过顶推全过程整体应力验算,获取的结果包括各计算工况下钢箱梁及导梁各截面的弯矩、应力和挠度、支点反力。统计钢箱梁及导梁最大应力、顶推支点最大反力等,通过分析,验算顶推全过程的钢梁及导梁整体应力的安全性。

3.3.2 钢箱梁局部应力(含稳定性)及验算

通过钢梁顶推全过程的施工验算,获取钢箱顶推过程中的最不利工况,如钢箱梁最大应力、顶推支点最大反力等。将钢箱梁整体应力验算的计算结果作为边界条件,进行钢梁局部应力(含稳定性)验算。

在顶推施工过程中,每个断面都将承受来自临时支承处的支点反力;腹板板件处于弯曲正应力、剪应力和竖向正应力的复合受力状态,在不配置支承加劲肋的情况下,如果腹板受力过大,会出现局部塑性破坏或腹板侧鼓失稳的现象。因此,需要加强对腹板的强度和稳定性验算。

4 结语

施工过程中,充分利用现状地形和钢梁自身结构特点,依托曲线路基和引桥段设置纵向拖拉+横向平移顶推平台,解决了空间受限钢梁拼装及拖拉就位难题;步履式顶推采用电液比例同步控制系统,实现了过程同步动作;充分利用钢主梁抗弯强度,采用台阶式短导梁引导上墩,减少了临时导梁的用钢量。

1)在“高墩+窄箱式钢混组合梁桥”的情况下,采用顶推法施工,完成了深山区装配式桥跨上部结构施工问题。

2)在窄箱大跨度长距离钢混组合梁顶推施工中,采用曲线路基和引桥段设置“纵向拖拉+横向平移”顶推平台,解决了平曲线处钢梁拼装平台、顶推平台与主桥中心线不同轴及顶推场地受限的问题。

3)顶推施工中同一墩顶设置一套液压泵站与一套液压千斤顶装置串联,相邻墩柱处液压泵站相互串联,采用电液比例同步控制步履式顶推系统,实现了高墩大跨度窄箱式钢梁顶推过程中无水平推力,同步动作,确保顶推千斤顶同步工作,保证钢梁各向位移一致。

4)充分利用钢主梁抗弯强度,用台阶式短导梁代替传统导梁,采用台阶式短导梁引导上墩,减少临时导梁钢材用量及落梁高度,节约临时工程造价的同时增加了梁的安全系数。

通过此次关键点的技术创新,包家庄特大桥窄箱式大跨度钢混组合梁顶推施工得以优质、快速地完成,同时节约了投资成本,值得其他类似工程借鉴和参考。