基于五炼焦改造基础上的鞍钢炼焦智能化建设实践与思考

2022-12-14甘秀石王超赵峰韩树国程学科

甘秀石 ,王超 ,赵峰 ,韩树国 ,程学科

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009;3.鞍钢股份有限公司炼焦总厂,辽宁 鞍山 114021)

2015年5月,国务院印发的《中国制造2025》行动纲要中,明确要加快推动新一代信息技术与制造技术融合发展,把智能制造作为两化深度融合的主攻方向。2021年1月,中国炼焦行业协会发布的《焦化行业“十四五”发展规划纲要》中将“持续推进‘两化’融合”作为焦化行业发展的八条基本原则和方向之一,并进一步强调“开发焦化工艺流程信息化与智能化技术,提高智能制造水平;推广自动化、信息化管控技术在焦化行业生产组织与经营管理中的应用”。与现代钢铁工业高度相关的炼焦工业正向着高质量、智能化发展升级迈进[1-3]。在两化融合政策指导下,鞍钢炼焦生产单元积极落实“信息化、智能化”总体要求,借助5G+、大数据、人工智能等、信息化、智能化等新兴技术手段,夯实炼焦生产机械化、自动化基础,全面向炼焦品控需求的全流程控制转变升级,形成了集原料煤调、卸、贮、配、运、炼焦、干熄焦、焦炭运输全流程的两化建设,打造世界一流智能化炼焦单元。

1 鞍钢炼焦单元基本概况

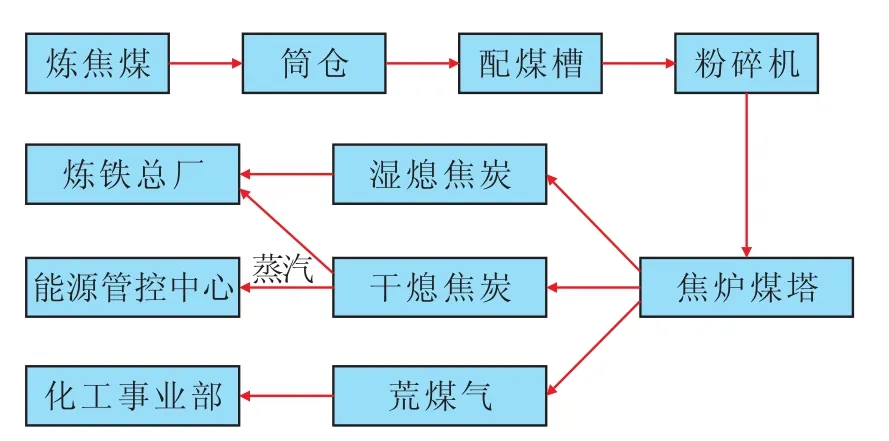

鞍钢股份有限公司炼焦总厂作为鞍钢具有代表性的炼焦单元,2003-2015年完成了一轮技术改造,形成拥有8座6 m焦炉、4座7 m焦炉,处理洗精煤1 010万t/a,焦炭设计生产能力730万t/a的鞍钢炼焦单元,是我国钢铁联合企业单体一地最大焦化生产基地。鞍钢炼焦生产单元是先将洗净炼焦煤按照煤质性质进行分类存放,再将各性质炼焦煤按照一定比例配合,经过粉碎混合达到一定细度后,在焦炉内隔绝空气加热。成熟焦炭经过换热降温、筛分后输送给各级用户(主要是炼铁)使用,煤热解产生的荒煤气经过净化用于工业原料或燃料,燃烧产生的废气经过处理后经焦炉烟囱外排。鞍钢炼焦单元典型工艺流程示意图见图1。

图1 鞍钢炼焦单元典型工艺流程示意图Fig.1 Schematic Diagram for Typical Process Flow for Coking Units in Ansteel

由于信息化、智能化技术的飞速提升,对比先进企业和相关行业的发展,鞍钢炼焦单元存在如下需要进一步提升和改进的问题:

(1)基础自动化水平有待提高。由于炼焦单元各产线建设时间跨度大,单体设备数量多、品牌杂、版本多,无线网络在早期投产产线自动化设备中应用少。

(2)集中管控能力有待提高。各产线、站、所和室按照区域和工艺划分,受场地限制,数量过多、地域分散,系统管理性差。

(3)工业信息化水平有待提高。早期投产产线信息化水平很低,MES/ERP等管理执行系统不够完善。

(4)远程诊断等智能化手段有待提高。早期投产产线设备故障诊断中,人工机旁处理诊断多;系统缺少在线监视和移动点检,缺少数据采集、分析、诊断等智能化措施。

2 鞍钢炼焦智能化建设实践

2.1 基本方向

鞍钢炼焦单元积极构建炼焦全流程智能制造理念。炼焦智能化是炼焦行业发展的一个必然趋势,经过对炼焦工艺的分析与研判,初步得出炼焦智能化技术的实施主要集中在如下几个环节:一是围绕“煤”,主要包括炼焦用煤的到达、质量监测、性质分析、内部运输、储存、配合和使用等;二是围绕“焦”,主要包括焦炭的制备、熄灭、筛分、质量监测、应用等;三是围绕“煤焦设备”,主要包括设备配合使用、状态监测、故障分析、维修保养等过程中的智能化[4]。

鞍钢炼焦单元积极构建炼焦“三五一体”的智能化样板示范产线,即鞍钢五炼焦产线(含验证成熟技术在其他产线的推广应用)。五炼焦产线于2015年投入使用,运行焦炉为JN70-1型一组两座(炭化室高7 m,炭化室平均宽500 mm,双联火道,废气循环,三段加热,总孔数为2×60),设计产能150万t/a,配套190 t/h干熄焦1套,及与之配套的筒仓备煤系统。五炼焦产线是国家863示范焦炉项目的推广应用,是鞍钢正在运行的最先进炼焦产线。在五炼焦产线进行智能化产线升级,建立“物理层、信息层、大数据层、工业云层、决策层”的五层次信息物理系统;实现“人、机、法、料、环”五维度的融合衔接;打造“智能备煤、智能炼焦、智能行车、智能干熄焦、智能物料输送”五模块的炼焦全流程智能一体化产线,发挥良好的示范作用,并待技术成熟后在全部鞍钢炼焦单元推广应用。

2.2 五炼焦产线改造示例

2.2.1 智能备煤

备煤工段是炼焦生产重要环节,受煤质特性、运输、价格、焦炭质量需求等因素影响,通过智能化建设,能够有效实现配合煤制备过程中物流信息、车皮调配、质检化验、翻车前车号识别、煤种确认全过程信息的实时共享、确定其中各煤种配比,实现降低配煤炼焦生产成本及提高焦炭质量的效果[5-7]。

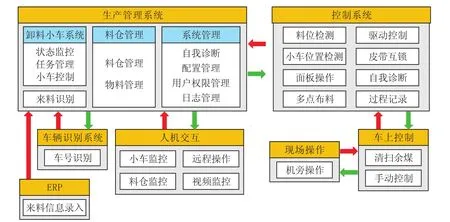

针对原有备煤系统卸料小车现场人工控制存在因人为操作失误或者机械故障而发生卸错煤、上错煤或配错煤,以及装错量、装错筒仓编号、装错时间等溯源难度大,易造成后续配煤结果失真,进而影响焦炭质量等问题,开发应用智能卸煤小车系统,系统功能示意图见图2。

图2 智能卸煤小车系统功能示意图Fig.2 Functional Schematic Diagram for Intelligent Coal Unloading Trolley System

(1)开发车号自动识别系统。该系统由轨边箱内设备和轨上设备组成,轨上设备主要包括磁钢、天线和轨边箱等。通过地面识别设备对车辆上安装的电子标签的扫描,进行车号信息的自动识别和读取。

(2)配置小车位置检测装置。应用格雷母线技术,构建小车位置自动检测装置,数据信息输送至主控PLC,实时检测小车绝对位置。

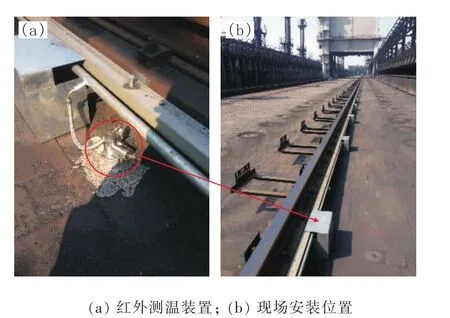

(3)建设完善控制系统、无线网络、监控系统,实现卸车、上煤定量精准。智能卸煤小车系统架构示意图见图3。

图3 智能卸煤小车系统架构示意图Fig.3 Schematic Diagram for Architecture of Intelligent Coal Unloading Trolley System

通过技术工作的实施,对鞍钢五炼焦产线配煤优化、配煤成本管控、焦炭机械强度、热性质的控制提升起到积极作用。

2.2.2 智能炼焦加热

目前国内90%以上焦炉采用传统测温及加热控制方式,即采用人工4 h测量1次全炉直行温度,再根据所测直行平均温度与标准温度的偏差加减煤气流量,调节分烟道吸力。人工测温易受测温点、测温时间、测温人员的熟练程度以及外部气候等因素的影响,存在测温精度低、误差大、劳动强度大、工作效率低、煤气调节滞后、炉温波动较大、影响焦炭质量、浪费煤气资源、缩短炉体寿命等行业共性问题。针对焦炉采用传统测温及加热控制中的不足,开展智能炼焦加热控制技术开发与应用。

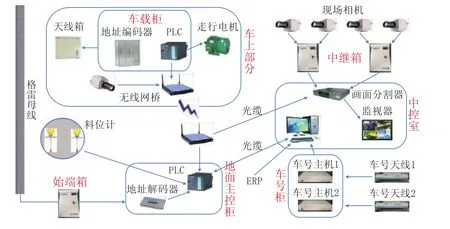

(1)硬件方面采用分体设计。将设备拆解为一次仪表、二次仪表和光纤三部分。一次仪表安装在立火道,二次仪表安装在焦炉炉顶,选择合适的位置安装多个仪表监测箱(标准为室外箱),里面安装显示仪表;根据使用环境条件,光纤采用耐高温光纤。红外测温装置一次仪表现场实际安装效果如图4所示。

图4 红外测温装置一次仪表现场实际安装效果Fig.4 Actual Installation Effect of Primary Instrument for Infrared Temperature Measuring Device on Site

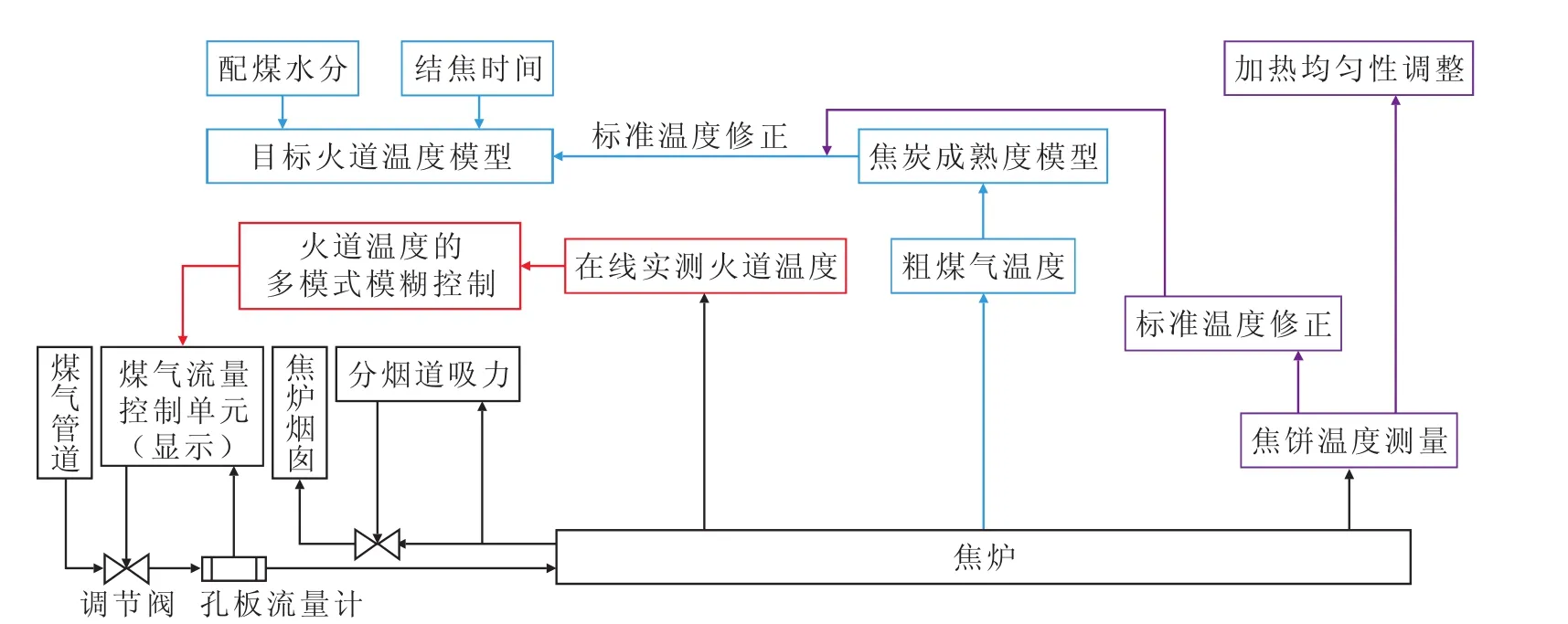

(2)软件方面采用温度反馈控制方式。通过改变主管流量控制焦炉的平均温度,提高炉温的稳定性。根据自动测温数据计算焦炉平均温度,与目标温度比较,计算温度偏差值,通过模型预测计算,得到主管流量修正值,进行反馈控制。焦炉热工智能控制系统计算流程如图5所示。

图5 焦炉热工智能控制系统计算流程Fig.5 Calculation Flow for Coke Oven Thermal Intelligent Control System

基于焦炉在线自动测温加热的焦炉加热智能化控制系统已在鞍钢股份有限公司炼焦总厂全部12座焦炉推广应用,实现了焦炉加热煤气量和烟道吸力的自动调节,提高加热的均匀性,有利于稳定焦炭质量。同时节约煤气用量2%以上[8],是鞍钢践行国家“双碳”战略,落实鞍钢低碳路线图的重要技术实践。

2.2.3 智能焦炉行车

焦炉车辆是焦炉生产的重要工艺设备,焦炉生产具有车辆种类多、车辆自身单元操作多、多机种协调动作多等特点,同时,面临炉顶温度高、有害气体及粉尘多、劳动强度大等焦化行业一直亟待解决的难题。焦炉车辆智能化能够降低人工劳动强度,提高劳动生产率,降低生产成本,保证安全生产[9-10]。

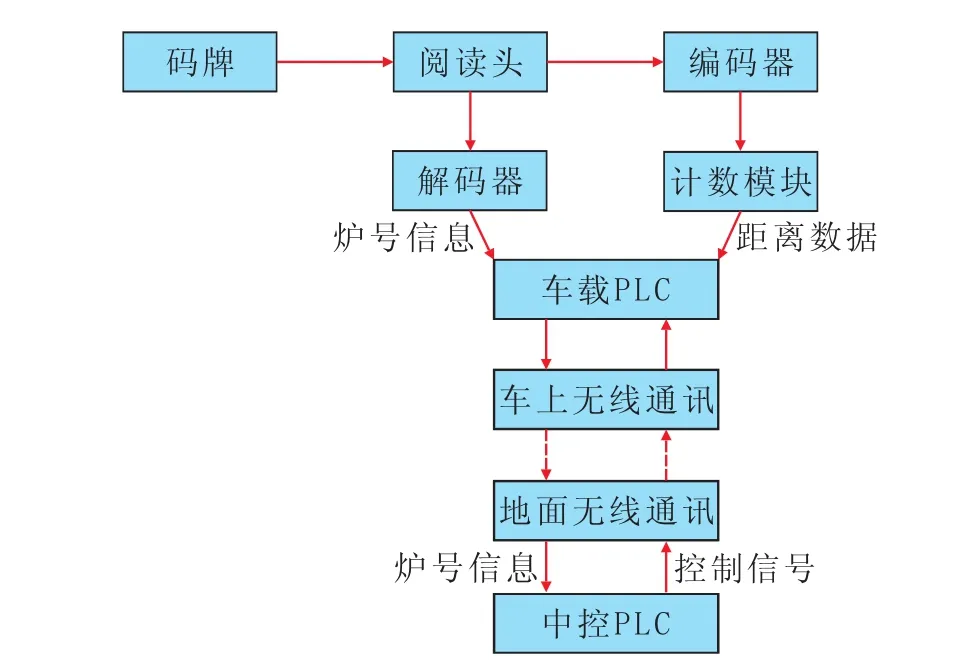

(1)熄焦车自动模块智能控制。开发离散式码牌炉号识别技术,利用炉号信息与编码器信息确定各车所在实际位置,用于走行控制,同时发送给中央控制室的通讯PLC,进行各车间的联锁控制。应用车体检测对位传感器,在熄焦车移动过程中能够迅速检测到码牌的编码,完成对定位点码牌读取,完成对炉号的快速识别,控制设备移动定位。应用自动走行系统无极变速模式,具备后执行自动走行功能,停车后开始执行单元自动控制,并根据连锁条件配合生产,其工艺流程如图6所示。

图6 熄焦车自动走行及无线通讯工艺流程Fig.6 Process Flow for Automatic Running and Wireless Communication of Coke Quenching Car

(2)雷达自动检测停车防碰撞系统。采用超声波测量技术,结合鞍钢现场实际情况,开发熄焦车防碰撞系统,如图7所示。该系统利用超声波抗干扰能力强,在雨雪、粉尘、蒸汽以及车辆晃动等恶劣工况下,仍具有良好的目标捕捉能力的技术特点,通过与熄焦车的车载控制系统连锁,实现对防撞对象间距的实时监控,以及紧急情况下的自动减速和停车。从而避免车辆碰撞事故的发生。

图7 熄焦车防碰撞系统Fig.7 Anti-collision System for Coke Quenching Car

鞍钢通过熄焦车自动模块智能控制、熄焦车雷达检测防碰撞系统等的开发应用,实现了熄焦自动走行控制、雷达自动检测停车防碰撞系统的自动运行,其他焦炉车辆智能行车系统改造正在论证实施中。

2.2.4 智能干熄焦

干熄焦是采用惰性循环气体将红焦降温冷却的一种熄焦方法,具有减少熄焦烟尘排放、回收利用红焦余热、在煤源既定的条件下能有效提高焦炭的冶金性能等优点。干熄焦技术属《国家中长期科学和技术发展规划纲要》中“重点领域及优先主题”范畴,《中国钢铁工业科学与技术发展指南》中明确将焦炉干熄焦列为重点关键技术。

针对鞍钢干熄焦系统生产操作控制、设备检修维护等生产自动化程度不高、排查故障费时费力、关键设备运行状态监控不足等问题。开展干熄焦智能化关键技术研发与协同构建,将生产、设备、安全形成统一的管理体系,开发智能化故障定位平台,建立设备在线监测及预防系统、建立干熄焦影像监控系统、优化干熄焦生产控制系统。通过对干熄焦系统的I/O数据采集、分类管理,信息系统的建立,实现故障快速辨别、定位,重点设备精确监测,生产、设备的全面数字化、可视化和信息化,鞍钢干熄焦生产的智能化控制、干熄焦系统的长期稳定化生产,形成国内领先的干熄焦智能化生产管控体系。鞍钢智能化干熄焦设备诊断平台如图8所示。

图8 鞍钢智能化干熄焦设备诊断平台Fig.8 Diagnostic Platform for Intelligent Coke Dry Quenching Equipment in Ansteel

干熄焦智能化技术及装备已在五炼焦产线190 t/h干熄焦装置正常运行一年以上,系统稳定,减少了人为调节带来的偏差,空气导入量减少了1 000 m3/h,干熄焦烧损率降低了0.15%,干熄焦焦炭产量提高了2 250 t/a;优化了岗位人力资源,减少岗位定员一个(4人);每年减少干熄焦停产、事故排查时间240 h,提高干熄焦蒸汽产量22 080 t;每年少生产水熄焦57 062 t,对比湿熄焦炭M40提高了4%,可降低高炉焦比3 kg/t,同时减少了水熄焦对大气的污染。

2.2.5 智能煤焦物料输送

(1)设备状态在线检测分析与诊断平台建设

通过在粉碎机和皮带电机等关键大电机、风机上增加在线检测设备,对振动数据、温度及转速等参数进行在线采集,建立一套设备状态数据集中管控、智能诊断分析平台,由数据驱动上层业务流程智能诊断服务平台,实现故障预测、降低非计划停机。

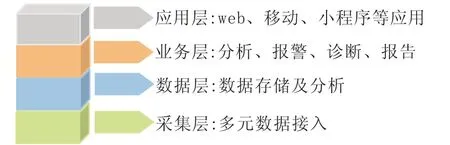

通过对状态监测系统进行有效集成,新增设备状态在线分析与诊断平台,方案整体采用四层结构,如图9所示。

图9 设备状态在线分析与诊断平台技术架构Fig.9 Technical Architecture for Online Analysis and Diagnosis Platform for Equipment Status

通过移动APP、PC终端等多种方式为授权用户提供远程访问,对点检、巡检和厂级定修提供决策支撑;为科学评价设备的服役状态、优化设备的维修策略及备件采购策略提供必要的技术手段与数据支撑;配备状态调控在线分析评价工具系统及设备在线点检数据管理系统,实现设备状态信号的数据采集、集中存储和智能分析,及对设备状态的智能管控。

(2)人体视觉识别安全系统开发应用

煤、焦皮带通廊自然环境比较恶劣,光线暗、粉尘大,且通廊的人行过道比较窄,大都两人宽左右。工作人员巡检时,受光线、粉尘、道路狭窄及运输材料气味、温度、湿气影响,非常容易发生安全事故。传统安防缺少对视频内容的解析,需要工作人员紧密配合,才能较好实现安全监控防护的使命。

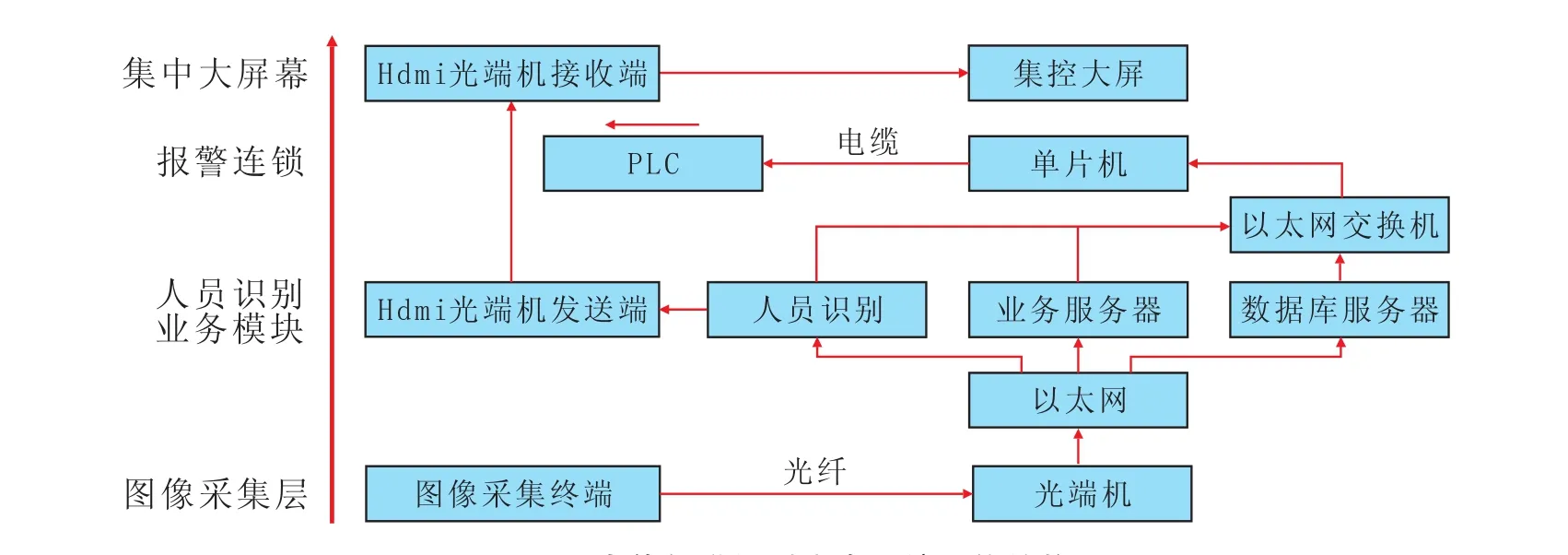

人体视觉识别安全系统采用视觉技术,实现智能安防、智慧安防。系统采集视频信息,对视频内容进行解析,利用现代视觉安防技术、模式识别技术、人工智能技术实现人员检测、人员定位、人员运动特征识别,人体视觉识别安全系统网络结构如图10所示。

图10 人体视觉识别安全系统网络结构Fig.10 Network Structure for Human Visual Identification Security System

通过预先划定传输皮带非安全区、在指定位置安装白光摄像机进行实时图像采集与视频监控。应用图像处理与识别技术,实现人员危险姿态(俯卧、后仰、侧倾、接近皮带)自动识别并报警,如图11所示。

图11 煤焦皮带通廊视觉识别系统应用场景Fig.11 Application Scene of Visual Recognition System for Coal and Coke Belt Passage

皮带通廊两侧过道及中间过道构成了较全面的监控及目标识别网络。在中间过道区域,受自然光影响小,过道相对较宽,且没有遮挡,识别率较单纯受自然光照射影响的情况下,综合识别率80%以上,在靠近机尾一测,受自然光照射、灰尘影响,综合识别率70%以上,应用效果较好。通过加强皮带通廊人行过道区域监控监管力度、降低人身安全事故率、提升信息化管理能力,促使现场安防向智慧监管方向发展。

(3)五炼焦产线综合管控中心开发应用

利用先进信息融合、智能化技术,将原有操作室HMI、消防报警系统、视频监控系统、气体检测报警系统、电梯、指令对讲系统等统一融合在一起,达到了集控目的、优化了人力资源、提升了管理水平和劳动效率,集控室实景图如图12所示。

图12 鞍钢五炼焦产线综合管控中心应用场景Fig.12 Application Scene of Integrated Control Center for Production Line at No.5 Coking Plant of Ansteel

3 鞍钢炼焦智能化建设的思考

鞍钢炼焦单元以经济、高效、智能、绿色、先进炼焦为总体目标进行相关实践 ,其中智能炼焦建设是在已有炼焦产线基础上进行创新升级,打造了样板示范产线,大量被验证过的技术得以全面推广,取得了良好的经济和社会效益。

(1)已建炼焦产线必须抓紧时机进行智能化改造,提高劳动生产率和产线产品制造的控制精度,适应新时代钢铁强国发展要求。

(2)已建炼焦产线在智能化改造前,必须统一好顶层设计,全面考虑“人、机、法、料、环”等维度,实现“物理层、信息层、大数据层、工业云层、决策层”的系统设计。

(3)已建炼焦产线智能化升级,宜采用全流程统筹思维,可分模块分步实施。

(4)已建炼焦产线实施智能化改造,应重视基础层的状态确认。五层次信息物理系统的构建以已有产线的最基本物理层为基础。以炼焦智能焦炉行车操作为例,具有单个操作单元炉孔多,操作程序复杂,配合紧密等特点,因此必须进行现场炉体基本参数确认,在整体实施方案的基础上,结合现场实际进行个性化方案设计。

(5)已建炼焦产线实施智能化改造,宜选择基础较好产线对新技术、新设备等创新措施进行示范应用,经吸收、总结后全面推广应用。

(6)在炼焦智能化改造过程中,应充分总结和提炼现场已有人工智慧,进行量化开发和实际应用校正,实现人脑向电脑转化。

4 结语

在国家碳达峰、碳中和的大形势下,炼焦工业流程正面临巨大历史变革的挑战。鞍钢炼焦单元通过五炼焦智能化示范产线的改造建设和推广应用,有效处理现代炼焦面临的配合煤质量频繁变化、生产工况复杂等关键技术问题,提高焦炉自适应能力、完善炼焦能源网络构建,加强炼焦生产污染物的源头治理,实现炼焦工序低碳、绿色生产与焦炉大型化、高效化、清洁化融合发展。炼焦智能化最终达到最优生产、最少人为干预、效益最佳、动态平衡效果,为炼焦全流程的高质量发展指明方向和提供有效保障。