钢包起吊智能监测系统设计及实现

2022-12-14韩志勇郭正刚

韩志勇,郭正刚

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

安全生产是钢铁企业实现持续发展的重要保证,在钢厂生产流程中,钢包安全起吊是保证企业安全生产的关键。钢包起吊具有高强度、高频次的特点,虽然事故发生频率 (事故数/起吊数)低,可一旦发生,便是重大恶性事故。目前,国内钢厂主要通过人工目视实现钢包起吊操作,由于现场光线不足、大量粉尘遮挡视线以及远距离观察不清等原因,在钢包起吊系统中双钩不同步情况下起吊钢包,易造成钢包倾覆的重大事故[1-2]。因此,有必要开发一个能及时准确辨识钢包起吊异常且可靠易用的钢包起吊智能监测系统,降低钢包起吊操作事故率,保证安全生产。

1 钢包起吊智能监测系统设计

钢包起吊智能监测系统主要通过对起重机两个吊钩姿态的同步性检测,结合两个吊钩吊重差异,形成可否起吊的决策。

1.1 系统构成

钢包起吊智能监测系统由双吊钩姿态感应子系统、“重量+位置”决策子系统和AB重时序决策子系统组成。三个子系统均独立形成起吊决策,交叉验证后形成最终的起吊决策,保证起吊决策的准确性。

1.1.1 双吊钩姿态感应子系统

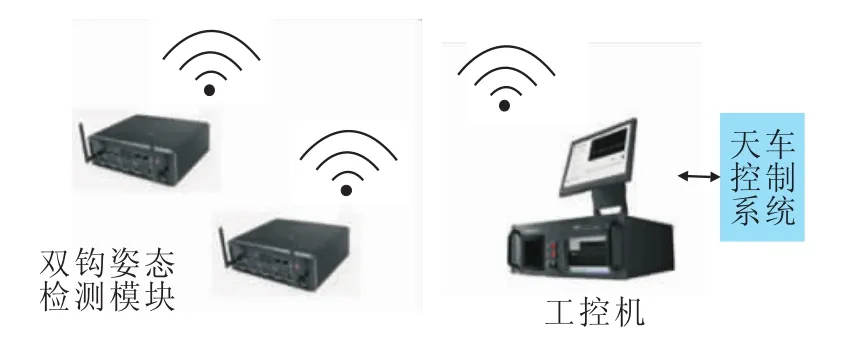

双吊钩姿态感应子系统由双钩姿态检测模块、工控机等构成,见图1。双吊钩姿态感应子系统设置两个姿态感应装置,分别安装在两个吊钩的合适位置,见图2。

图1 双吊钩姿态感应子系统构成Fig.1 Composition of Posture-sensing Subsystem for Double Hanging Hook

图2 姿态感应装置安装位置Fig.2 Installation Position for Posture-sensing Equipment

通过内部传感器检测每个吊钩的实时姿态,通过Zigbee通讯将实时姿态传输至控制室中的主机接收装置,主机将接收到的双钩姿态信息进行处理后,比较判断双钩是否处于同步状态,将判断结果通过声光报警形式输出。

1.1.2 “重量+位置”决策子系统

“重量+位置”决策子系统中的“重量”指的是双钩起吊钢包的重量;“位置”指的是起吊的空间位置。该子系统首先进行仿真及实验得到安全起吊钢包的重量和位置数据集,然后通过系统自学习功能得到安全起吊的决策函数,形成决策能力。在该子系统工作中,从天车控制系统实时获取吊重数据和起吊位置数据,通过训练得到的决策函数对数据进行计算,判别该次起吊是否安全。

1.1.3 AB重时序决策子系统

AB重时序决策子系统需要分别采集A吊钩和B吊钩的实时起重重量,并加入时间维度进行时序分析。该子系统首先收集以往天车控制系统中的起吊数据形成训练数据集,然后分析安全起吊的数据模式,形成安全起吊模式边界,进而形成起吊决策能力。

1.2 系统信息处理层次

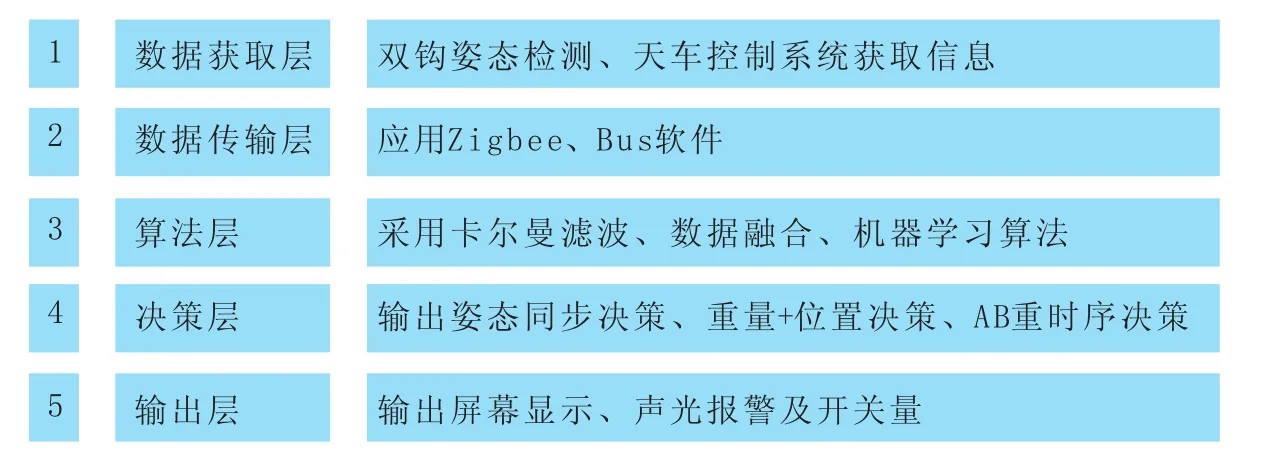

钢包起吊监测系统信息处理层次图见图3。

图3 钢包起吊监测系统信息处理层次图Fig.3 Hierarchical Diagram for Information Processing of Ladle Hoisting Monitoring System

第一层为数据获取层。系统由两个姿态感应模块获取吊钩姿态原始信息,由天车控制系统获取吊重、位置等信息。

第二层为数据传输层。吊钩姿态原始信息通过无线方式送入工控机;吊重、位置等信息通过有线方式送入工控机。

第三层为算法层。由于平动加速度、冲击等干扰,吊钩姿态原始信息并不能直接作为吊钩姿态数据使用,需通过卡尔曼滤波、数据融合机器学习等算法处理,形成确切的吊钩姿态数据;该层还为“重量+位置”决策子系统和AB重时序决策子系统提供学习算法支持,以进行数据训练并形成决策函数和模式边界。

第四层为决策层。根据各个子系统的实时输入数据,给出起吊决策。

第五层为输出层。根据决策层形成的决策,输出层完成屏幕显示、声光报警、开关量等信息的输出。

2 吊钩姿态检测方法及数据解析

钢包起吊智能监测系统中吊钩姿态检测方法及数据解析对于及时准确的获取吊钩姿态数据具有重要意义[3-4]。

2.1 姿态检测传感器的选择

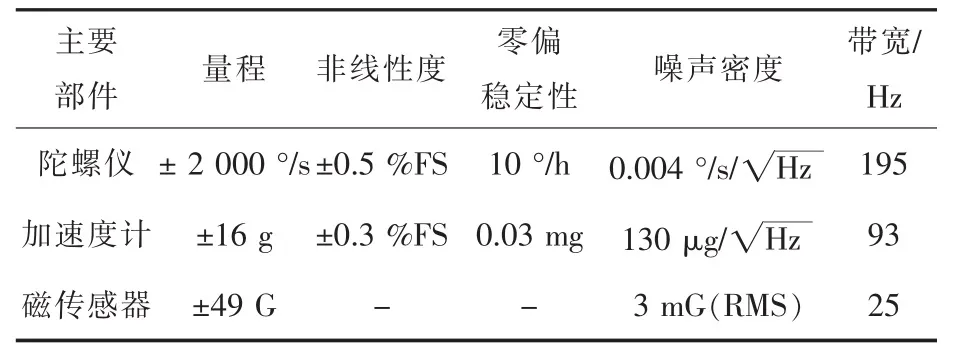

选择使用一款高精度姿态检测传感器是设计可靠性较高的钢包吊装姿态检测系统的关键。传感器需要集成卡尔曼滤波模块,具有成本低、体积小、功耗低和可靠性高,易于实现数字化、智能化以及普遍适用性和抗干扰能力强等特点。本设计的传感器主要部件性能参数如表1所示,传感器姿态角精度如表2所示。

表1 传感器主要部件的性能参数Table 1 Parameters for Main Components of Sensor

表2 传感器姿态角精度Table 2 Precision of Sensor Posture Angle

钢包吊装姿态检测系统被测对象的加速度范围为±8 g,表1中加速度计的测量范围为±16g,所选传感器满足系统加速度测量范围要求。钢包吊装姿态检测系统角度的动态测量精度要求为0.5°,由表2可见,滚转角与俯仰角的动态精度符合要求且无漂移现象,而偏航角存在一定的漂移现象,长期测量稳定性会略差。因此,选择俯仰角作为系统测量吊钩角度的敏感方向,而滚转角及偏航角作为传感器与吊钩安装偏差的修正参考参数。

2.2 传感器俯仰角的数据解析

(1) 主要任务

使用STM32单片机UART3读取姿态检测模块的数据,提取模块十六进制的俯仰角数据,将其转换为十进制的角度值,然后通过STM32单片机USART1将解析后的数据传输给工控机。

(2)传感器的数据结构

数据组成:数据头/数据ID/数据长度/数据/校验和。

数据头(3 个十六进制数):0×59、0×49、0×53

数据ID(2个十六进制数):变化的值

数据长度(1个十六进制数):0×78

数据(120个十六进制数):由8个数据包组成

校验和(1 个十六进制数):0×78

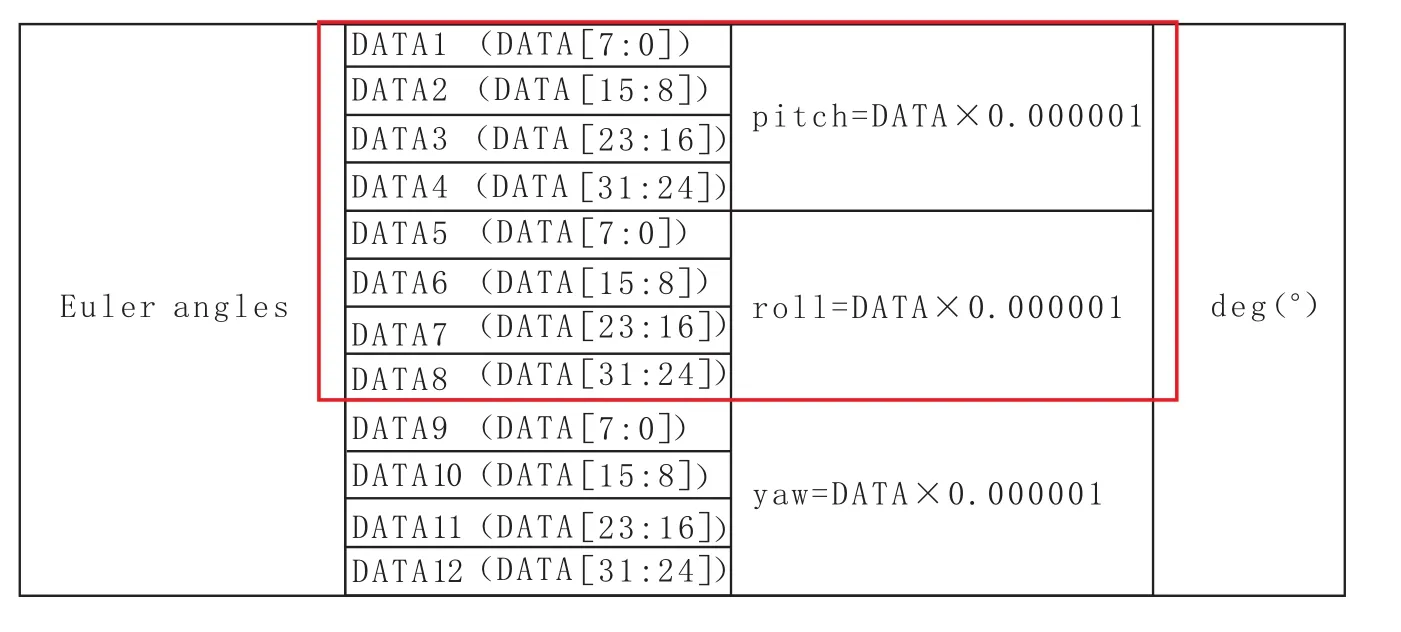

一个完整的数据长度为(127个2位十六进制数组成):3+2+1+120+1=127。其中,俯仰角数据由第 79、80、81和 82的 2位十六进制数组成;在STM32单片机对数据进行解析时,数据俯仰角由USART3_RX_BUF数组中的第USART3_RX_BUF[78]、USART3_RX_BUF[79]、USART3_RX_BUF[80]和USART3_RX_BUF[81]的数组元素表示,这4个数组元素都是由2位十六进制数组成 (由于数组有第0位数组元素)。俯仰角的数据格式如图4所示,按照图4的数据格式编程,即可实现对姿态检测传感器俯仰角的数据解析。

图4 俯仰角的数据格式Fig.4 Data Format for Angle of Pitch

3 应用实践

钢包起吊智能监测系统设计完成后在鞍钢股份有限公司炼钢总厂进行了应用实践。起重机模拟了一个完整的运输作业,包括起吊、撞钩、正常挂钩以及非正常挂钩,系统监测到双吊钩都正常勾住钢包的两个耳轴时,可进行钢包起吊作业;反之,上位机发出报警信息,停止钢包的起吊作业。图5为钢包起吊智能监测系统的应用。

图5 钢包起吊智能监测系统的应用Fig.5 Application of Intelligent Monitoring System for Ladle Hoisting

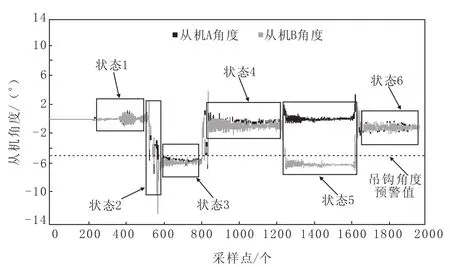

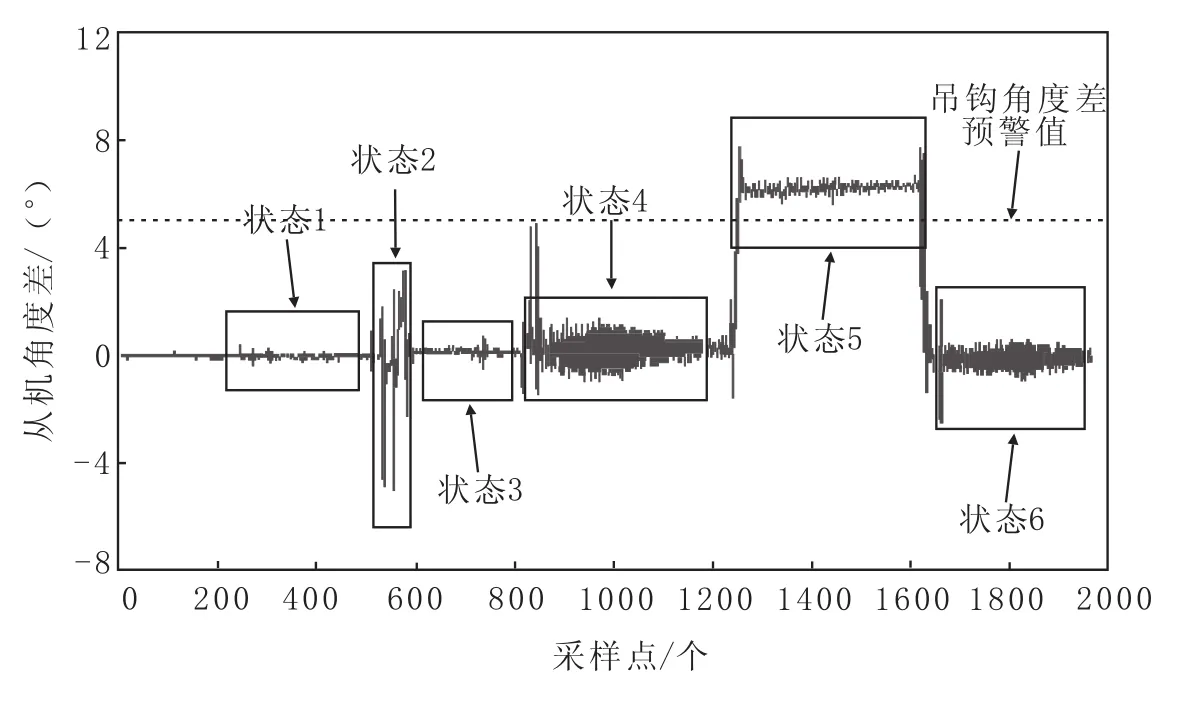

起重机吊钩作业较为缓慢平稳,一个工作周期大约为16 min,系统设定采样频率为2 Hz,连续采样一个周期,吊钩姿态角度和姿态角度差分别如图6和图7所示,图6和图7中的同一状态分别对应同一时间段。

图6 吊钩姿态角度数据Fig.6 Data for Posture Angle of Hanging Hook

图7 吊钩姿态角度差数据Fig.7 Data for Posture Angle Difference of Hanging Hook

该系统设定撞钩的正方向为吊钩姿态角正方向,吊钩自然悬垂状态的姿态角度为0°,吊钩角度预警值设为-5°。由起重机实际运行状态可知,吊钩的姿态角度无法稳定在正方向,因此上位机即可设定-5°~0°为正常挂钩。由实验数据可知,状态1表示当起重机靠近钢包,吊钩A、B姿态角度均为0°,此时双吊钩为自然悬垂状态。状态2表示起重机撞击钢包耳轴,吊钩往复运动模拟钩尖勾住钢包耳轴,所以吊钩角度有较大的振动,此时无法吊起钢包。状态3表示起重机的两个吊钩都用钩尖挂住钢包耳轴,姿态角度差为0°,但姿态角为-6°,超过吊钩的预警值,若此时起吊,起重机小车运动产生的冲击足以使钢包从双吊钩上脱落,造成严重事故。状态4表示起重机两个吊钩都正常的勾住钢包耳轴,此时吊钩的姿态角与正常悬垂时的姿态角相同,都为0°,上位机提示可以起吊。状态5表示吊钩A正常勾住钢包耳轴,而吊钩B只是钩尖勾住钢包耳轴,吊钩AB的角度差为6°,超过吊钩的预警值,若此时起吊,吊钩B会受到冲击而与该侧的钢包耳轴脱离,导致钢包倾覆事故。状态6表示双吊钩正常勾住钢包耳轴,与状态4完全相同。

该实验结果表明,系统能实时感知吊钩的姿态角度变化,并能及时准确判断双吊钩的挂钩状态。但是若用原始数据作为判据会有许多高峰突变值,导致系统产生误报,后续可将数据进行处理后与阈值比较,提高系统的准确率。

进行了多次实验以监测姿态感应装置的电池用电量,经过计算得出,一次充满电后,姿态感应装置在中等强度的工作条件下,电池电量可以使用180 d。生产实践中,信号无线传输误码率小于1‰,由于系统采用了通信数据校验算法,未出现误动作的情况。

4 结语

针对钢包起吊过程中人工目视操作受现场光线不足、大量粉尘遮挡视线以及远距离观察不清等客观条件的影响,双钩不同步情况下起吊钢包,易引发钢包倾覆重大安全事故的问题,基于吊钩姿态检测方法设计了钢包起吊智能监测系统。该系统由双吊钩姿态感应子系统、“重量+位置”决策子系统及AB重时序决策子系统构成,实现了吊钩姿态的检测及姿态数据的解析。实践表明,钢包起吊智能监测系统可以及时准确监测钢包起吊异常情况,降低钢包起吊操作事故的发生率,保证生产安全。