固体火箭发动机尾喷管复合堵盖数值模拟研究

2022-12-14刘道坤纪晓婷薛牧遥李修明

刘道坤,纪晓婷,凌 晟,薛牧遥,李修明

(上海航天动力技术研究所, 上海 201109)

1 引言

目前高超声速导弹技术已历经近30年的发展,在相关方面也取得了重大的突破和成就。高超声速导弹根据动力来源可分为助推滑翔式和吸气式2种类型[1],其中助推滑翔式高超声速导弹由于其技术实现难度相对较低且具有作战应用前景广泛等特点而备受诸多国家的重视。同时这种助推滑翔式导弹也因为速度过快,外部热流温度较高而存在复杂的尾流热效应。在级间分离时,作为二级推进动力的固体火箭发动机尾喷管堵盖则直接暴露在高温尾流热环境中。尾喷管堵盖是固体火箭发动机的关键部件之一,一般通过各种胶粘剂胶接固定在尾喷管喉部或扩张段表面,主要作用是避免固体火箭发动机药柱以及点火器(或点火药盒)受热受潮,确保发动机在储存和战备挂飞时能够正常工作。此外固体火箭发动机尾喷管堵盖的另一个重要作用就是确保在发动机点火瞬间,能够使燃烧室压强迅速建立,从而缩短点火延迟时间,保证发动机正常点火。若尾喷管堵盖耐热性较差,则有可能在级间分离时受热失效,使得喷管堵盖打开压强过低,易造成点火延迟时间增加、点火药能量损失增大或点火失败等问题,严重时可能会出现发动机熄火停车的现象。

耐高温尾喷管堵盖在导弹工作过程中能否保持其功能性能不变,是高超声速滑翔式导弹实现二级发动机成功转级的关键环节。国外对耐高温尾喷管堵盖已有很深入的研究,部分研究成果已进入工程化应用或战备服役阶段。目前,在固体火箭发动机尾喷管堵盖实际工程应用中,国内学者对尾喷管堵盖的材料选择、结构强度设计以及结构优化等方面开展了许多研究,堵盖选材方面主要有金属材料[2-3]、复合材料[4]、橡胶[5]及硬质泡沫[6]等。湖北航天化学技术研究所的向进等[7]对目前国内外各型固体火箭发动机尾喷管堵盖的工程化应用做了较为详细的阐述。航天六院41所的刘国斌等[8]对铝堵盖的打开开展了静力有限元数值模拟及试验研究。航天八院806所的张猛等[9]对橡胶堵盖进行了仿真及试验研究,此外周磊等[10]针对整体式固体火箭冲压发动机所采用的尾喷管堵盖进行了对比优化设计,并采用有限元方法,得到了不同方案下的堵盖应力分布,进而判断其结构强度。但是以上研究都没有对尾喷管堵盖在外界高温环境条件下的力学特性以及热效应进行探索研究。本文将基于某型导弹飞行试验任务剖面,提出一种新型固体火箭发动机耐高温尾喷管复合堵盖设计,并对该新型尾喷管复合堵盖在高温长时间(400 ℃、持续时间4 s)工况下的力学特性以及耐热性进行数值模拟研究。

2 复合堵盖设计

2.1 任务剖面分析

根据某型导弹飞行试验任务剖面及固体火箭发动机结构设计要求,尾喷管堵盖需要承受导弹级间分离时,外界环境温度为400 ℃,持续时间为4 s的高空尾流热环境,考虑固体火箭发动机在高空环境下的燃烧室内外压差,同时叠加一定的安全系数,因此尾喷管堵盖同时须保持承受正向0.2 MPa均布压强外载时不破裂的能力。

2.2 堵盖结构方案

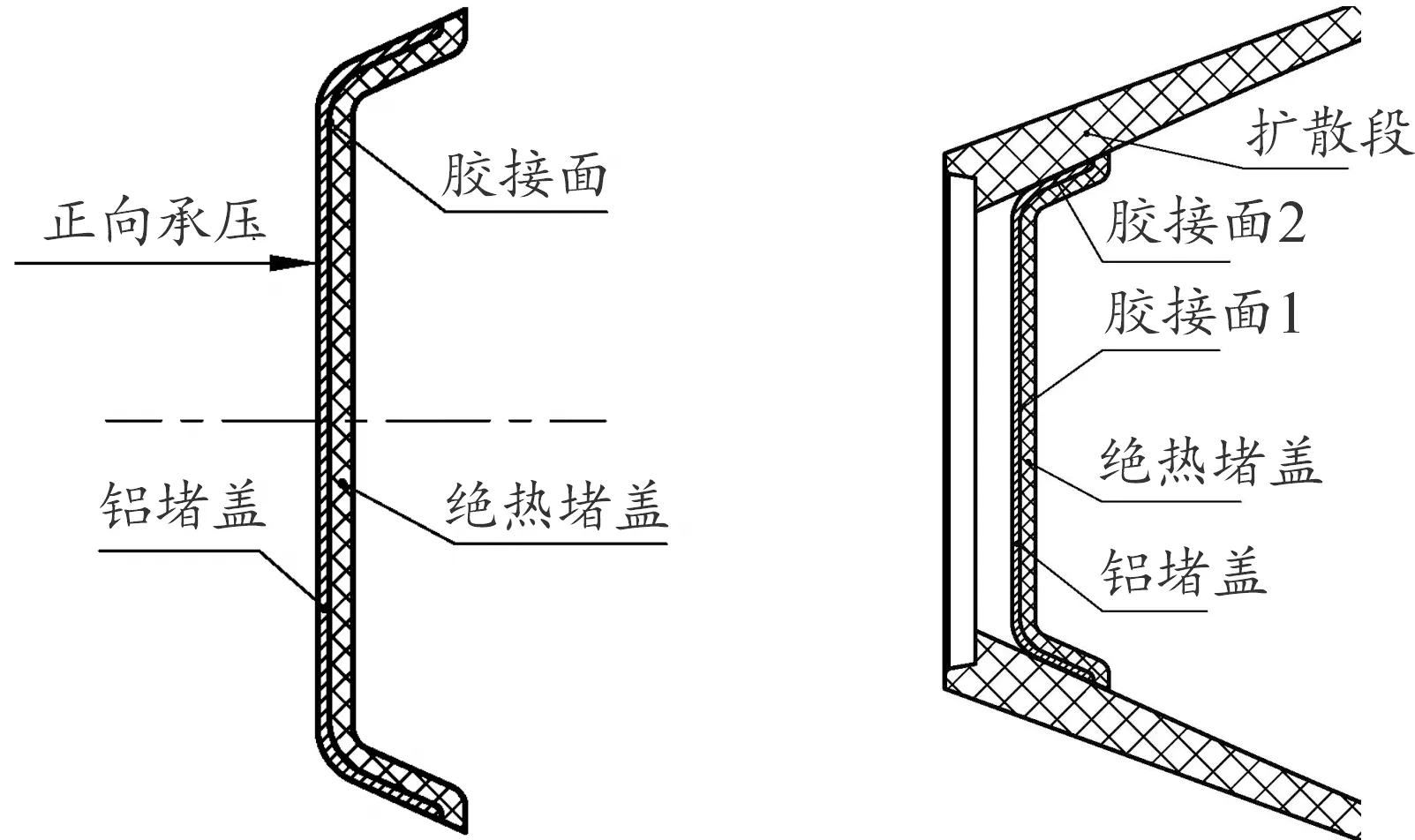

基于2.1节所述某型导弹飞行试验过程中固体火箭发动机尾喷管堵盖所经历任务剖面,在充分考虑高空大气环境、材料性能、使用工况以及加工成型工艺的前提下,若采用传统复合材料、橡胶及硬质泡沫等尾喷管堵盖材质和结构设计形式,则无法保证固体火箭发动机在高温叠加外载工况下尾喷管堵盖的工作可靠性。因此,设计一种如图1所示的固体火箭发动机耐高温尾喷管复合堵盖结构,其安装如图2所示。

综合考虑复合堵盖使用要求及加工工艺性,选定铝堵盖材质为L4 M铝板,通过模具冲压成碗状结构。选定绝热堵盖为均质WL-640绝热材料,WL-640为采用石棉及二氧化硅颗粒增强的酚醛/丁腈系橡胶基绝热材料,经高温硫化后成为网络状结构的弹性体,具有优良的绝热、抗冲刷、耐烧蚀以及抗老化等性能,其成型工艺也是通过模具冲压成碗状结构,并采用胶粘剂将铝堵盖与绝热堵盖粘接成为一个整体,之后再胶接于发动机扩张段扩张面,胶接固化完成后,针对尾喷管复合堵盖进行0.2MPa下正向粘接可靠性气密和打开测试,测试合格后用于型号产品总装。

3 数值仿真计算方法

3.1 本构模型

为了能更好地显示尾喷管复合堵盖在要求的外界环境条件下应力场、温度场以及位移梯度变化,选用Johnson-Cook模型进行数值仿真计算,Johnson-Cook模型是金属材料的常用强度模型,适用于数值计算,能反映应变强化、应变率强化和温度软化效应的刚塑性强度模型。其表达式为:

(1)

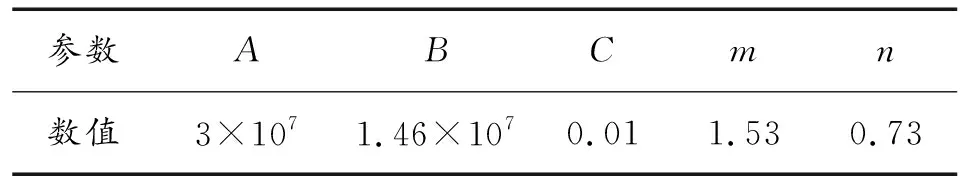

式(1)中,右侧第1项表达的是准静态和参考温度下材料的应变硬化特征,第2项和第3项分别考虑了应变率和温度的影响。本模型通过三项相乘的方式分别考虑了应变硬化、应变率和温度的影响,三者相互独立。该模型是一个适用于表征金属材料在大应变、高应变率和高温载荷下力学行为的本构模型。因此,选用该模型进行仿真计算,本文计算所用的Johnson-Cook本构模型参数如表1所示。

表1 Johnson-Cook本构模型参数

3.2 有限元模型

利用Abaqus有限元计算软件,对本文所述复合堵盖进行数值仿真计算,所计算的复合堵盖最大外径为70 mm。为了节约计算资源,将堵盖组合进行单元划分,整个计算域网格都设置为六面体网格,网格类型为C3D8RT,仿真计算三维几何模型及网格划分情况如图3所示。

3.3 边界条件

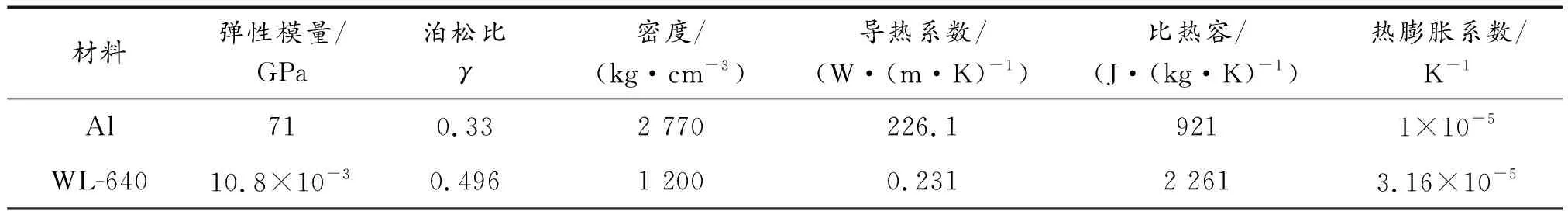

假设复合堵盖与尾喷管扩张段粘接边界为固体壁面边界;忽略铝堵盖及绝热堵盖之间相对滑移;在复合堵盖正向承压面上施加0.2 MPa均布压强,反向不承压;在发动机未工作状态下,将WL-640绝热堵盖外表面施加高温400 ℃的热载荷且持续时间为4 s,计算材料物性参数如表2所示。

表2 材料物性参数

4 计算结果与讨论

本文基于一种复合堵盖设计,在不同WL-640绝热材料厚度和正向承压0.2 MPa工况下,对高温400 ℃、持续4 s时间范围内的应力场、温度场以及沿堵盖正向承压面厚度方向的位移梯度变化进行数值仿真,具体计算参数以及初始条件设置均由表3给出。

表3 复合堵盖数值模拟工况

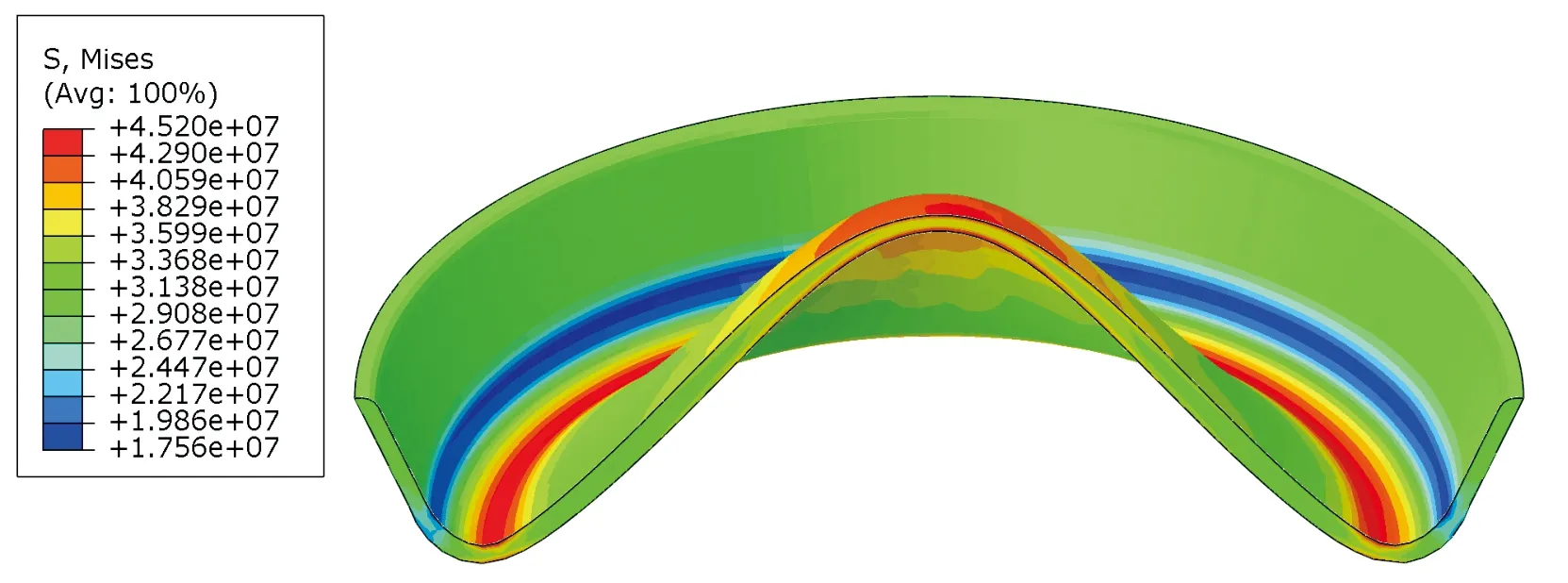

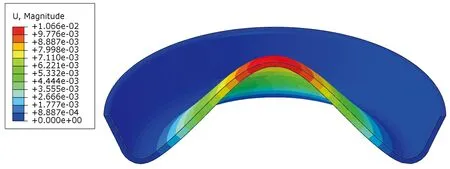

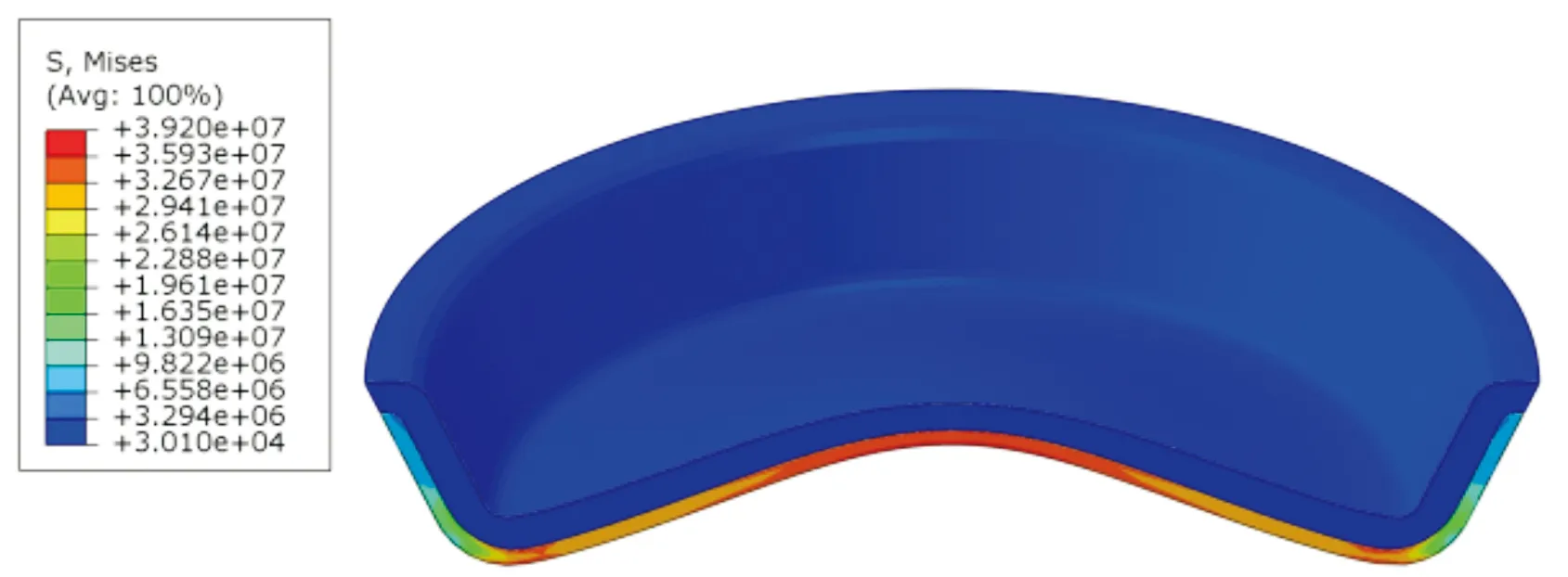

图4—图6给出了case 1工况下的应力场、位移场以及沿堵盖正向承压面厚度方向位移梯度变化情况。从图4中可以看出,在未采用WL-640绝热材料包覆情况下,其最大应力出现在堵盖承压面与固体壁面边界之间的倒角处,即堵盖的内型面根部,最大主应力值为45.2 MPa。

图4 应力场分布云图

图5 位移场分布云图

图6 厚度方向位移变化曲线

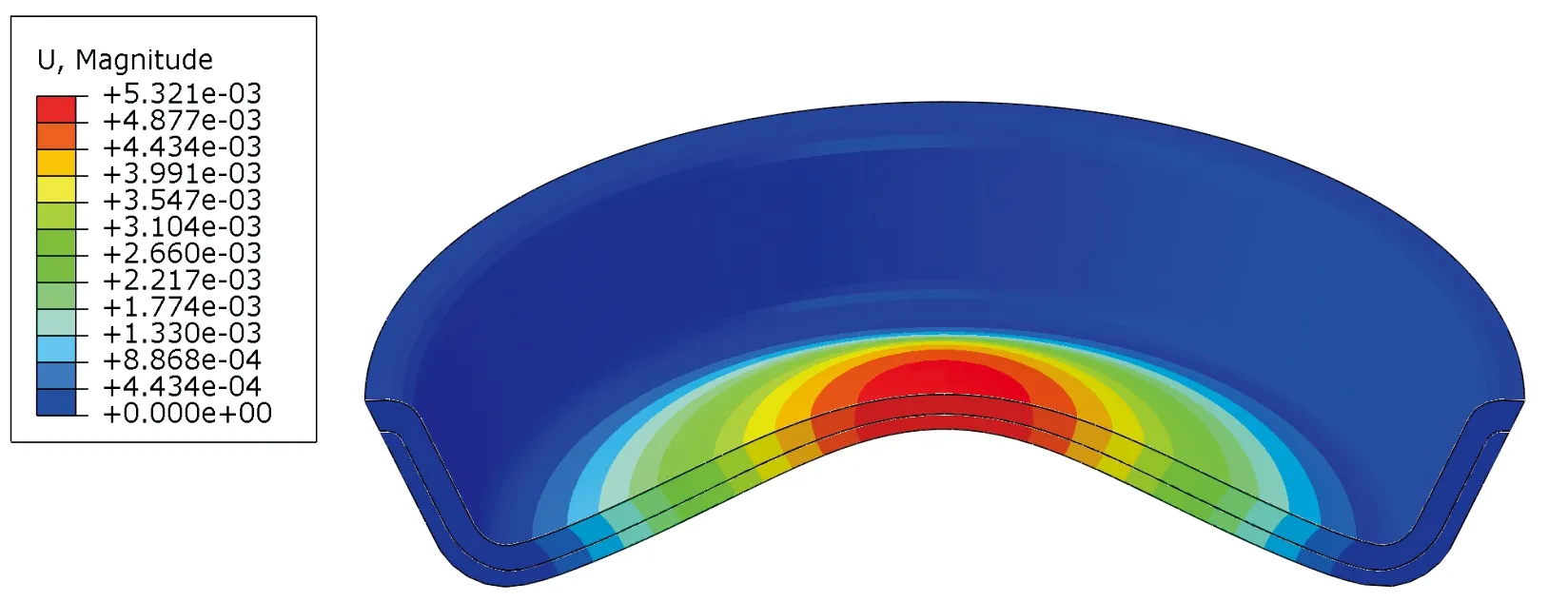

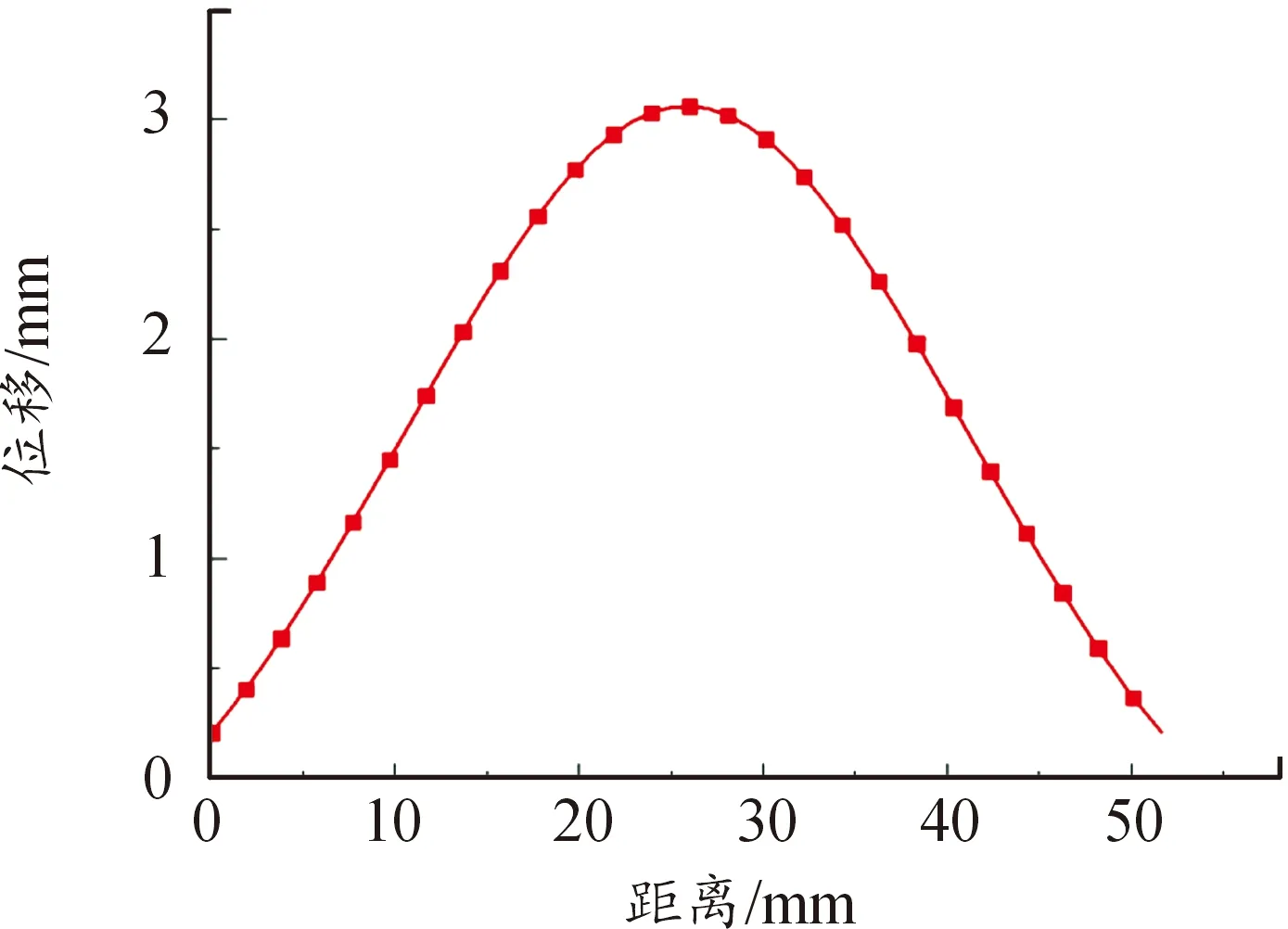

从图5可以看出,该工况下堵盖中心位置轴向位移量最大,这主要是因为铝堵盖的耐热性较差,在持续高温作用下,材料本体变软,强度急剧降低所导致。此外由于铝质材料导热系数较大,当铝堵盖直接暴露在高温环境中时,会引起发动机燃烧室内靠近堵盖附近的推进剂受到持续的高温烘烤,当达到推进剂的爆发点时,即有可能发生推进剂的热解,因此该工况下发动机工作可靠性较低。从图6中可以看出,由于对堵盖正向承压面施加0.2 MPa的均布压强载荷,从铝堵盖中心位置到内型面根部表现的位移量值呈抛物线型变化,计算该工况下堵盖中心位置的位移最大,最大位移量为10.66 mm。

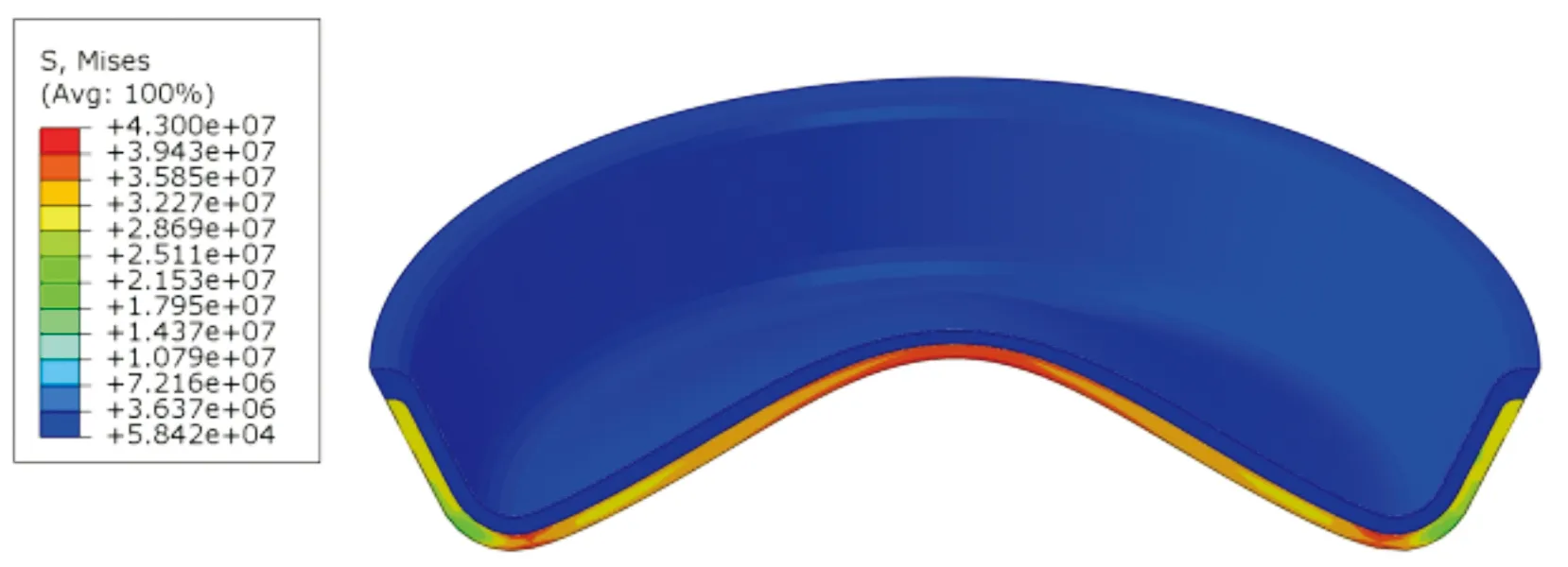

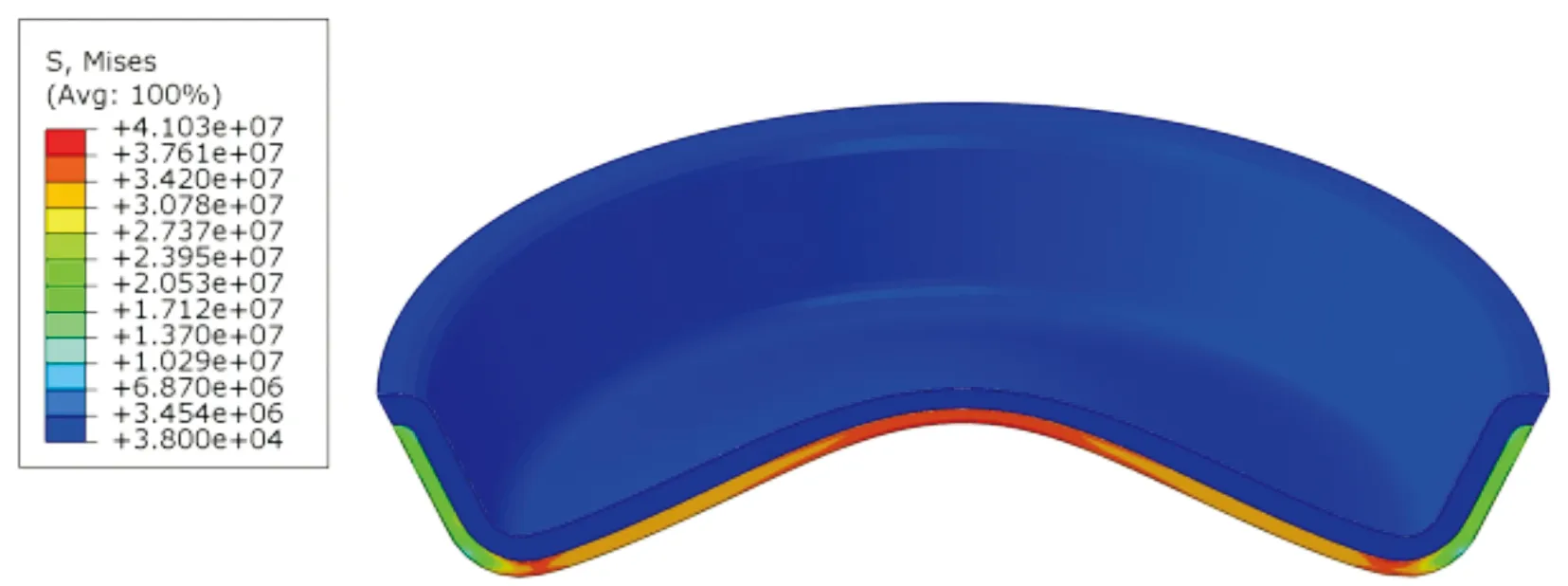

case 2工况下的应力场、温度场以及沿堵盖正向承压面厚度方向位移梯度的变化情况如图7—图10所示。从图7中可以看出,铝堵盖最大应力出现的位置和区域较case 1几乎没有变化,但是其最大应力值有一定程度的减小,本工况下最大应力为43 MPa,较case 1降低约5%。

图7 应力场分布云图

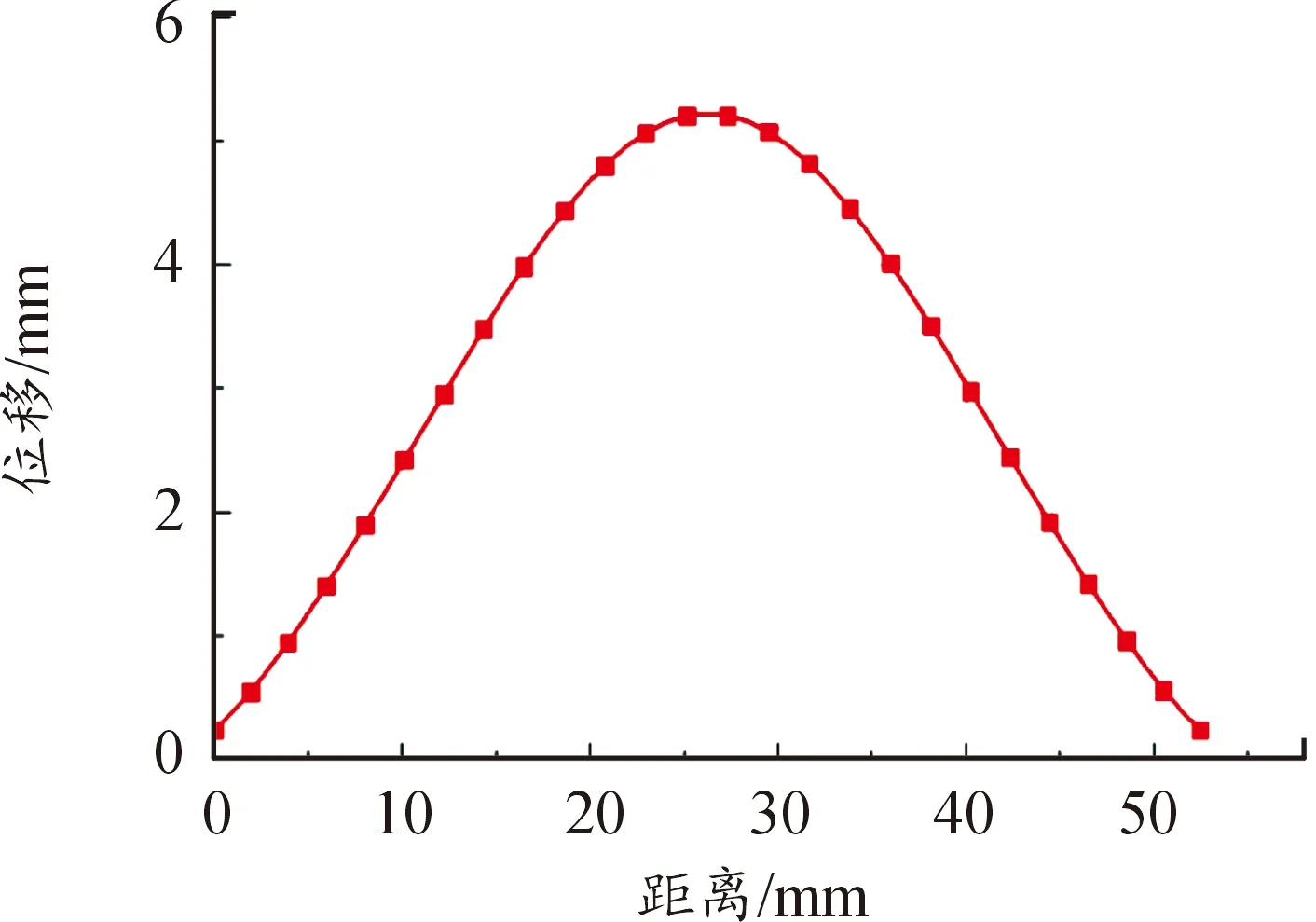

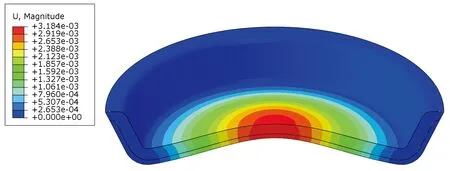

从图8—图9可以看出,在该工况下堵盖中心位置的最大位移量为仅6.65 mm,相较case 1位移量降低约38%。

图8 位移场分布云图

图9 厚度方向位移变化曲线Fig.9 The displacement change along thickness direction

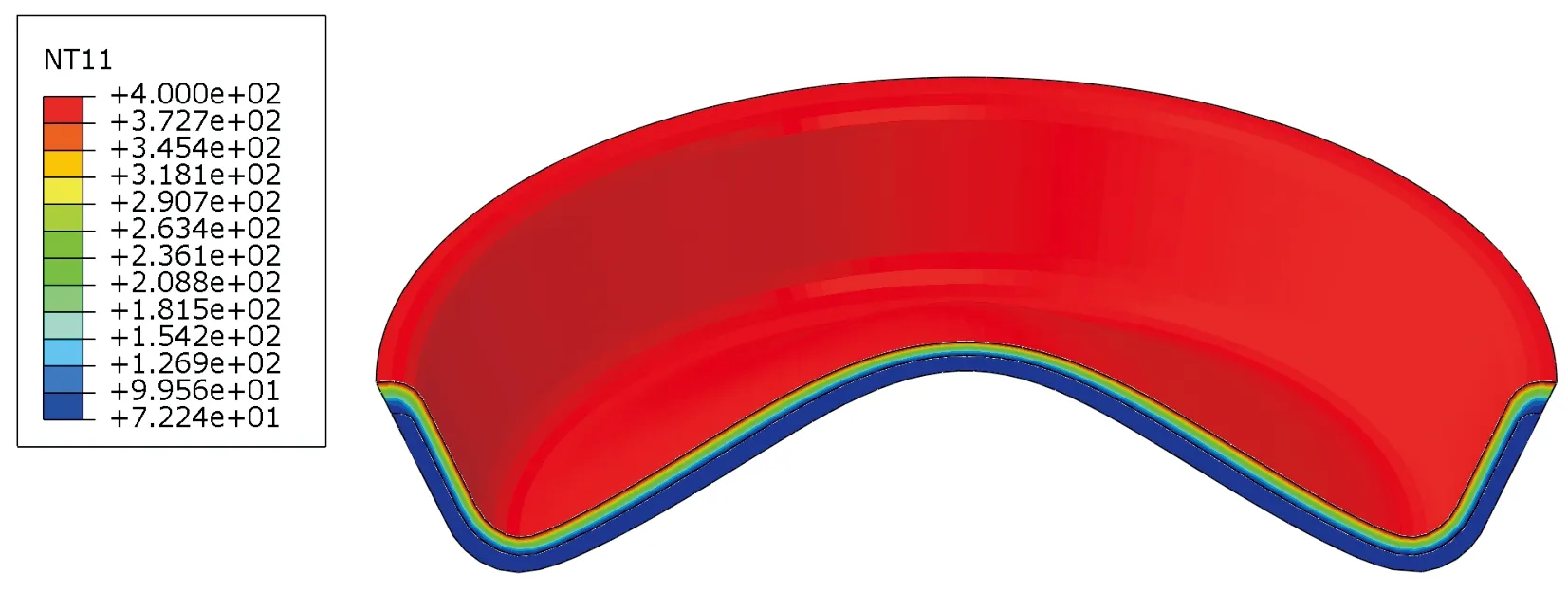

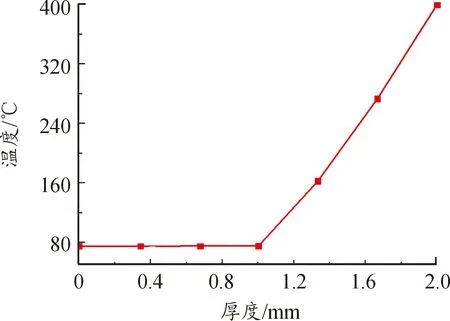

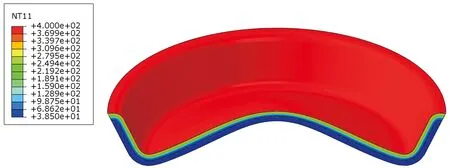

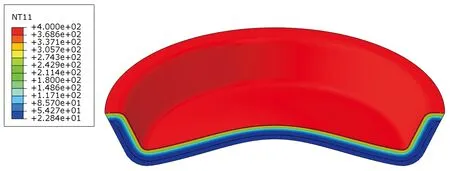

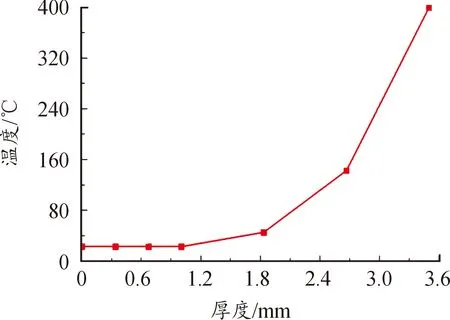

从图10—图11可以看出,铝堵盖在1.0 mm的WL-640绝热材料包覆下,其沿厚度方向的温度发生骤变,在本工况下,铝堵盖正向沿厚度方向表面温度骤降至72.2 ℃,这主要是因为WL-640绝热材料具有优良的隔热性能,在持续高温作用下,阻隔了外界高温的向内传递。但由于该工况下WL-640绝热材料厚度仍较薄,其隔热蓄热能力在长时间外界环境作用下达到一定饱和,因此虽然绝热材料的包覆在一定程度上降低了铝堵盖表面温度,但仍使得铝堵盖承受一定量级的温度载荷。此外由于采用WL-640绝热材料的包覆,使得整个堵盖组合的强度得到一定的提升,因此铝堵盖根部倒角处的受力状态得到一定的缓解。

图10 温度场分布云图

图11 厚度方向温度变化曲线

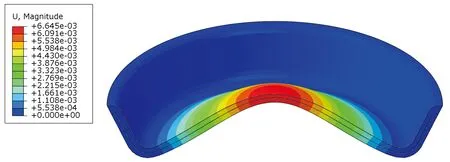

图12—图16给出了case 3工况下的应力场、温度场以及沿堵盖正向承压面厚度方向位移梯度的变化情况,从图12中可以看出,case 3工况下最大应力为41 MPa,较case 1降低约9.3%。从图13、图14可以看出,在该工况下堵盖中心位置最大位移量为5.32 mm,较case 1位移量降低约50.1%。

图12 应力场分布云图

图13 位移场分布云图

图14 厚度方向位移变化曲线

从图15和图16可以看出,在1.5 mm的WL-640绝热材料包覆情况下,铝堵盖正向沿厚度方向表面温度只有38.5 ℃,主要是因为随着WL-640绝热材料厚度的增加,绝热材料本身蓄热性能增强,因此对铝堵盖的“降温”及抗结构变形的效果愈加凸显。此外,该工况下计算铝堵盖的表面温度低于目前国内外所用战术武器型号常规推进剂的高温固化温度(60~65 ℃),因此堵盖传热对推进剂安全性影响所带来的风险是可控的。

图15 温度场分布云图

图16 厚度方向温度变化曲线

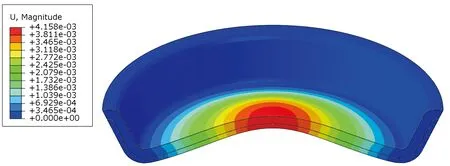

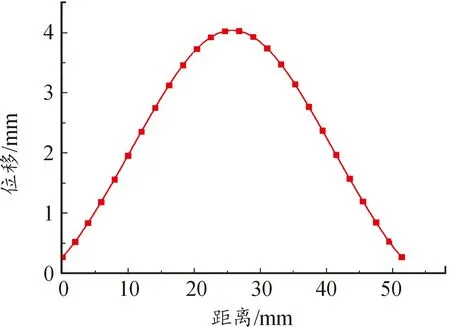

图17—图21给出了case 4工况下的应力场、温度场以及沿堵盖正向承压面厚度方向位移梯度的变化情况。从图17中可以看出,case 4工况下最大应力为39.2 MPa,较case 1降低约13.3%。从图18、图19可以看出,在该工况下堵盖中心位置最大位移量为4.16 mm,较case 1位移量降低约61.0%。

图17 应力场分布云图

图18 位移场分布云图

图19 厚度方向位移变化曲线

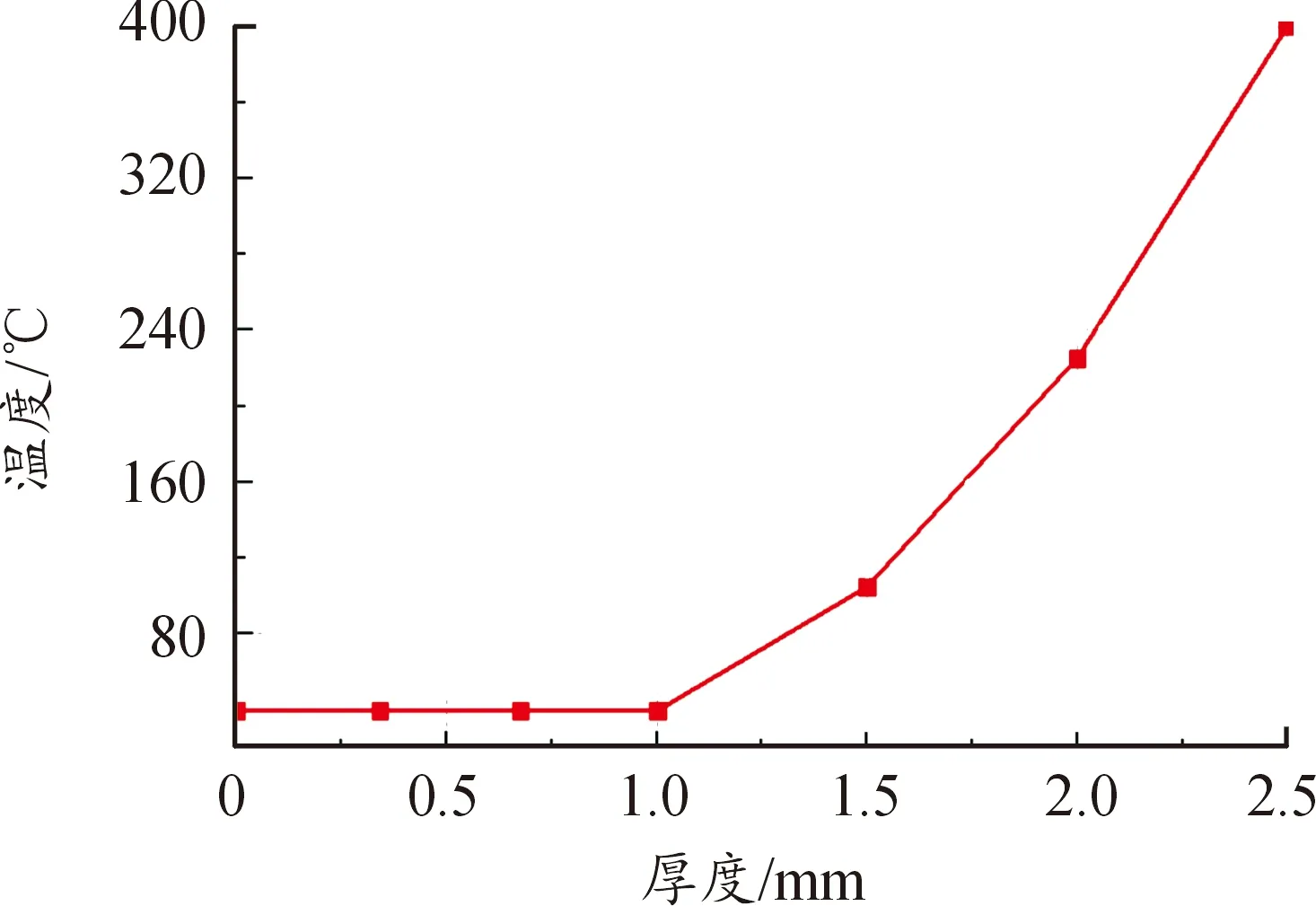

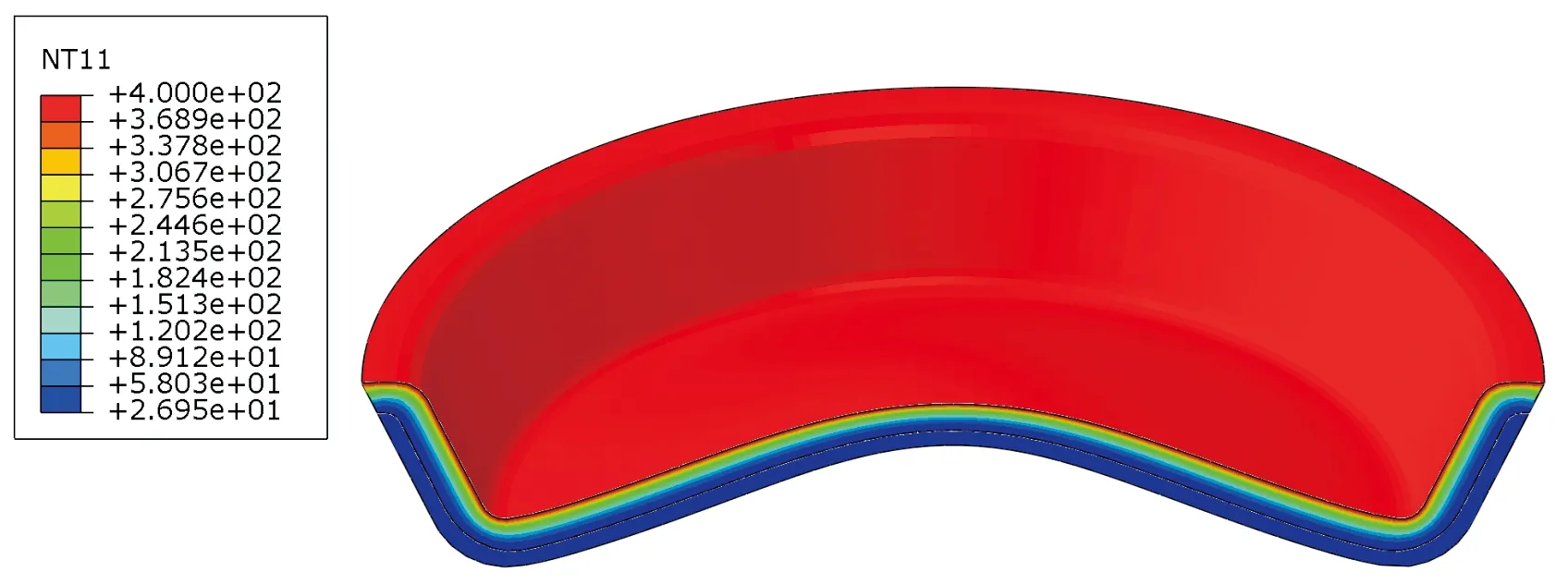

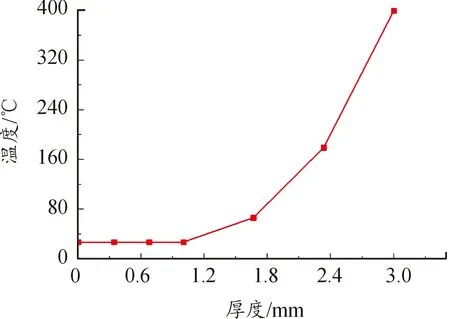

从图20和图21可以看出,铝堵盖在2.0 mm的WL-640绝热材料包覆情况下,铝堵盖正向沿厚度方向表面温度只有26.9 ℃。从该工况下计算结果显示,当WL-640绝热材料厚度增加至2.0 mm时,铝堵盖的表面温度接近常温,即在外界高温400 ℃的热载荷且持续时间为4 s的环境条件下,铝堵盖表面的温度以及轴向的变形量均较小。

图20 温度场分布云图

图21 厚度方向温度变化曲线

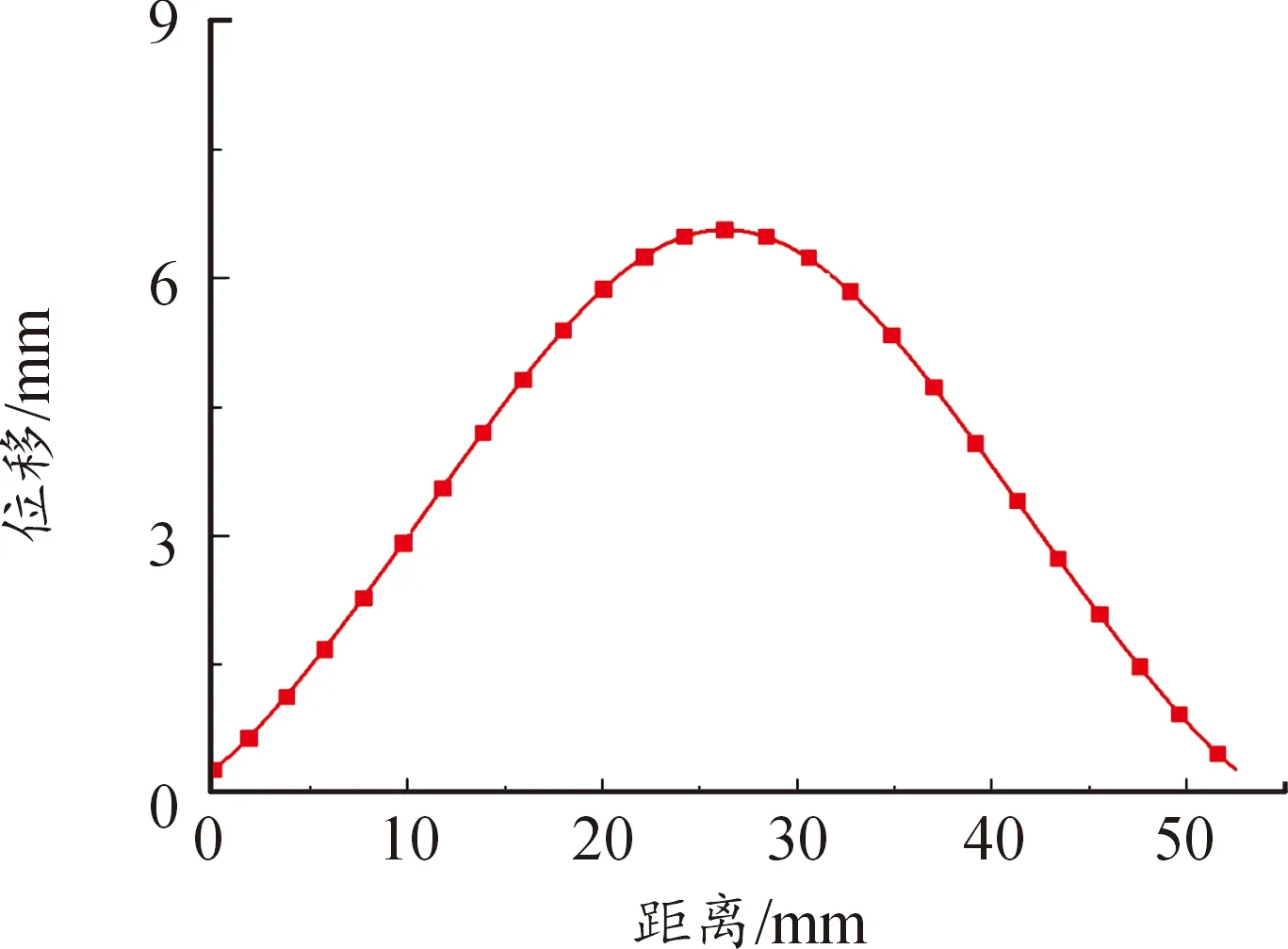

图22—图26给出了在case 5工况下的应力场、温度场以及沿堵盖承压面厚度方向位移梯度的变化情况。从图22中可以看出,case 5工况下最大应力为37.6 MPa,较case 1降低约16.8%。

图22 应力场分布云图

图23 位移场分布云图

图24 厚度方向位移变化曲线

从图23和图24可以看出,在该工况下在堵盖中心位置位移量为3.18 mm,较case 1位移量降低约70.1%。从图25、图26可以看出,铝堵盖在2.5 mm的WL-640绝热材料包覆情况下,铝堵盖正向沿厚度方向的温度为22.8 ℃,铝堵盖的表面温度以及轴向的最大变形量与case 4相近。

图25 温度场分布云图

图26 厚度方向温度变化曲线

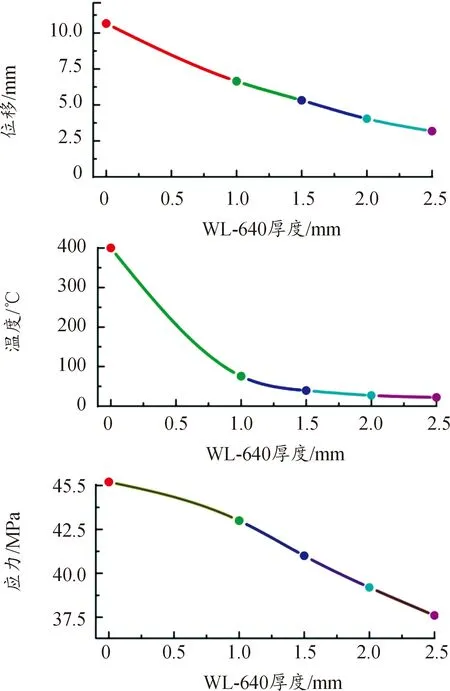

从图27可以看出,在采用WL-640绝热材料包覆后,铝堵盖随着绝热材料厚度的增加,其所受到的应力、轴向位移以及铝堵盖正向沿厚度方向的温度等参数均得到较大改善,但当WL-640绝热材料厚度增加至一定厚度后,其隔热效果相差并不大,即在特定的工况下,绝热材料厚度的增加对铝堵盖起到隔热效果的“收益”并不明显。因此综上所述,在需充分考虑该材料性能及加工工艺的前提下,应该对复合堵盖所用WL-640绝热材料厚度进行一定的甄选。

图27 不同工况下计算结果曲线

5 结论

1) 采用绝热材料包覆,能明显降低铝堵盖表面所受到的温度载荷,但随着绝热材料厚度的增加,其对铝堵盖隔热效果的“增益”并不明显,因此在充分考虑绝热材料隔热性能、结构承载能力及加工工艺的前提下,对于计算工况而言,本文中采用选用1.5 mm厚度的绝热材料对铝堵盖进行包覆较为合适。

2) 采用绝热材料包覆,能有效降低铝堵盖所受应力以及其在压力外载下的位移量,且铝堵盖所受最大应力值以及位移量随着绝热材料厚度的增大而减小。在未采用绝热材料包覆情况下,铝堵盖应力最大值为45.2 MPa,最大位移值为10.66 mm,而当采用2.5 mm厚度绝热材料包覆时,其最大应力值为37.6 MPa,较case 1降低约16.8%,最大位移值仅为3.18 mm,较case 1位移量降低70.1%。

3) 通过计算表明,采用本文中所述的一种复合堵盖设计结构,能有效提高固体火箭发动机尾喷管堵盖在高温尾流热环境条件下的环境耐受性及工作可靠性,同时也可为具有类似环境条件的其他导弹型号固体火箭发动机尾喷管堵盖设计提供参考。