冲击加载下50SiMnVB钢微观断裂机理试验研究

2022-12-14孙雨荟王韫泽冯小亮王树山

孙雨荟,赵 传,王韫泽,冯小亮,蒋 鑫,王树山

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081;2.航天科工智能运筹与信息安全研究院(武汉)有限公司, 武汉 430040;3.沈阳理工大学 装备工程学院, 沈阳 110159)

1 引言

榴弹、迫弹等身管武器弹药,为适应恶劣的发射环境和考虑成本等,多采用整体式结构的弹体,爆炸时产生形状各异和质量不等的自然破片,在爆炸载荷作用下弹体的破碎结果(即破片的数量随质量分布)符合一定的统计规律[1]。经过Lineau[2]、Mott[3]、Grady[4]等学者的不懈努力,将自然破片的质量分布规律总结为了被普遍认可和接受的Weibull分布模型(Mott分布是其特例)。Weibull分布为一种双参数分布,2个控制参数是比例参数μ和形状参数β。Mott[5]和Grady[6]将μ解释为破片的特征质量,能反映破片平均质量的大小,并推导了其表达式;Mock等[7]分析了不同热处理工艺、材料力学性能对μ的影响;Chhabildas[8]分析了应变率和断裂韧性对μ的影响;Zhang[9]认为形状参数β与破片的均匀性有关,研究了弹体外形对μ的影响。Zhao[10]进行了8种状态材料的破碎性试验,发现Mott和Grady理论存在一定的局限性,破片特征质量μ不总是与破碎抵抗因子呈正相关;又将μ与平均晶粒直径联系起来,发现晶粒尺寸越大破片平均质量也越大。以上研究表明,对于分布模型的控制参数,详尽分析影响其取值的因素并确切阐述其物理含义,建立可以较为准确预测其值的计算方法时至今日仍然是尚未解决的问题。为了解决上述问题,需要对弹体的断裂机理进行深入研究。

弹体在爆炸加载下的破碎问题属于典型的冲击动力学问题,与静态或准静态加载的最大不同是材料在高应变率下会体现出完全不同的响应规律,比如应变率强化、韧脆转变等[11]。Osovski[12]研究了应变率对材料断裂的影响,发现随着应变率增大断裂阻力系数增大,同时塑性能耗散增加;Moxnes[13]进行了不同应变率下膨胀环破碎的数值仿真,发现应变率增大材料塑性减小、破片总数增大。Johnson等[14]通过一系列的拉伸试验,建立了一种考虑材料应变率的失效准则,被广泛应用于冲击动力学问题的数值计算;Khan等[15]基于应力矢量准则提出了一种与应变率相关的失效模型;Fuzuli[16]采用能量法推导出了一种与应变率相关的失效准则,与试验结果相比具有较好一致性。随着断裂物理的发展,人们又将材料在冲击载荷作用下的断裂与微观结构联系起来。在试验研究领域,Crossland[17]、John Pearson[18]、Goto[19]、隋树元[20]、胡八一[21]、阎建国[22]、吴成[23]和孔祥韶[24]等学者研究了不同微观结构,特别是金相组织形式对裂纹扩长的影响。在理论研究领域,Zerilli等[25]建立了一种考虑材料微观结构影响的本构模型;Bourne等[26-28]进行了一些列研究,分析了材料晶体结构对断裂行为的影响,提出了一种依据材料位错、孔洞等微观缺陷数量来计算断裂强度的方法,同时他认为微观缺陷的数量与材料晶粒尺寸之间有一定的相关性;Ren[29]建立了一种考虑材料晶体学特征的本构模型用于计算爆炸破碎问题,取得了较好的效果。上述成果侧重于对应变率或微观结构这2个重要影响因素的其中之一进行分析讨论,缺乏在同时考虑这2个因素作用下材料断裂机理的研究。此外,研究弹体破碎性问题最直接的手段是进行接触爆炸试验,但该试验难以改变被试材料的应变率,为了研究应变率的影响还需要采用其他的冲击动力学试验手段,然而加载方式的不同是否会对微裂纹的断裂模式产生影响还需要进一步的试验证明。综上所述,为了解决冲击加载下材料的微观断裂机理问题,进而给出弹体破碎性的影响因素、详细分析各影响因素对破片质量分布的影响,有必要系统分析加载方式、应变率和材料微观结构对断裂模式的影响。

本文中选取50SiMnVB钢作为研究对象,采用2种不同热处理工艺改变材料的金相组织,得到2个状态的材料;将每个状态的材料制成靶板分别进行TNT药块的接触爆炸试验、射弹速度为1 000 m/s和400 m/s的弹道枪试验;将加载后的靶板进行剖分,在金相显微镜下对受载区域的微裂纹断裂模式进行分析和归纳。试图通过较为全面的数据分析,说明材料断裂模式与加载方式、应变率及金相组织之间的关联关系,为冲击载荷作用下典型弹钢材料的微观断裂机理研究提供试验依据,并为新型弹钢材料的设计探索技术途径。

2 试验

2.1 材料制备

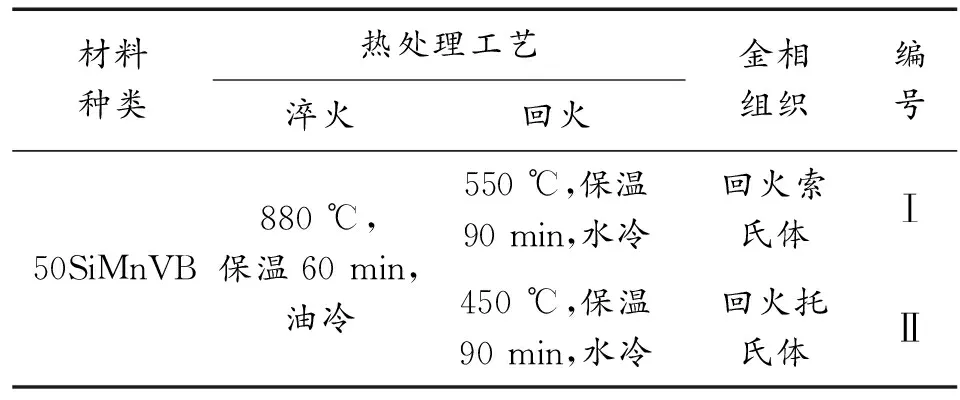

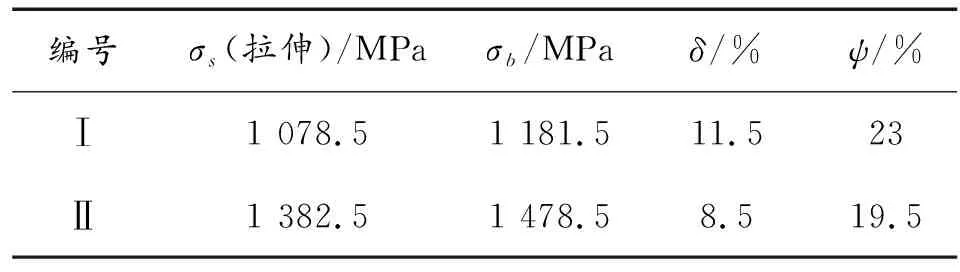

50SiMnVB钢是目前应用在破片战斗部中最为广泛的弹钢材料,其具有良好的综合力学性能,不但具有很高的强度,还具有较高的韧性。选取50SiMnVB这种典型的弹钢作为研究对象,采用淬火+回火作为最终热处理工艺,通过改变回火温度可以控制材料的金相组织。回火托氏体和回火索氏体均具有良好的综合力学性能,本文中主要研究这2种金相组织对材料断裂模式的影响。针对50SiMnVB钢设计了2种热处理工艺状态的材料,如表1所示。其中采用高温回火得到的编号为Ⅰ的材料的金相组织为回火索氏体,采用中温回火得到的编号为Ⅱ的材料的金相组织为回火托氏体。

表1 2种热处理状态的50SiMnVB钢

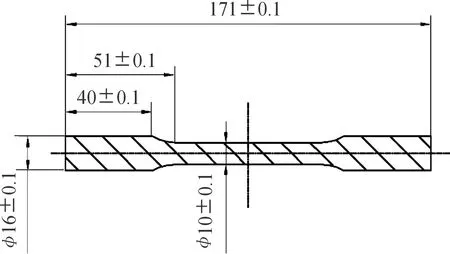

对2个状态的50SiMnVB钢进行取样并制作了相应的试件,进行准静态拉伸试验。根据国标[30]的规定,设计了拉伸试件的形状及尺寸如图1所示,采用万能试验机(如图2所示)进行试件的准静态拉伸,试验过程中控制试件应变率为10-3s-1。

图1 拉伸试件图

图2 万能试验机实物图

金属材料的准静态力学性能较为稳定,同一状态的50SiMnVB钢只进行两次力学测试,取算术平均值作为最终的力学性能参数。通过试验得到2个状态50SiMnVB钢的准静态力学性能参数如表2所示。从表2可以看出,金相组织为回火托氏体的50SiMnVB钢具有比金相组织为回火索氏体的50SiMnVB钢更高的拉伸强度和屈服强度,以及更小的延伸率和断面收缩率。

表2 2个状态50SiMnVB钢的准静态力学性能参数

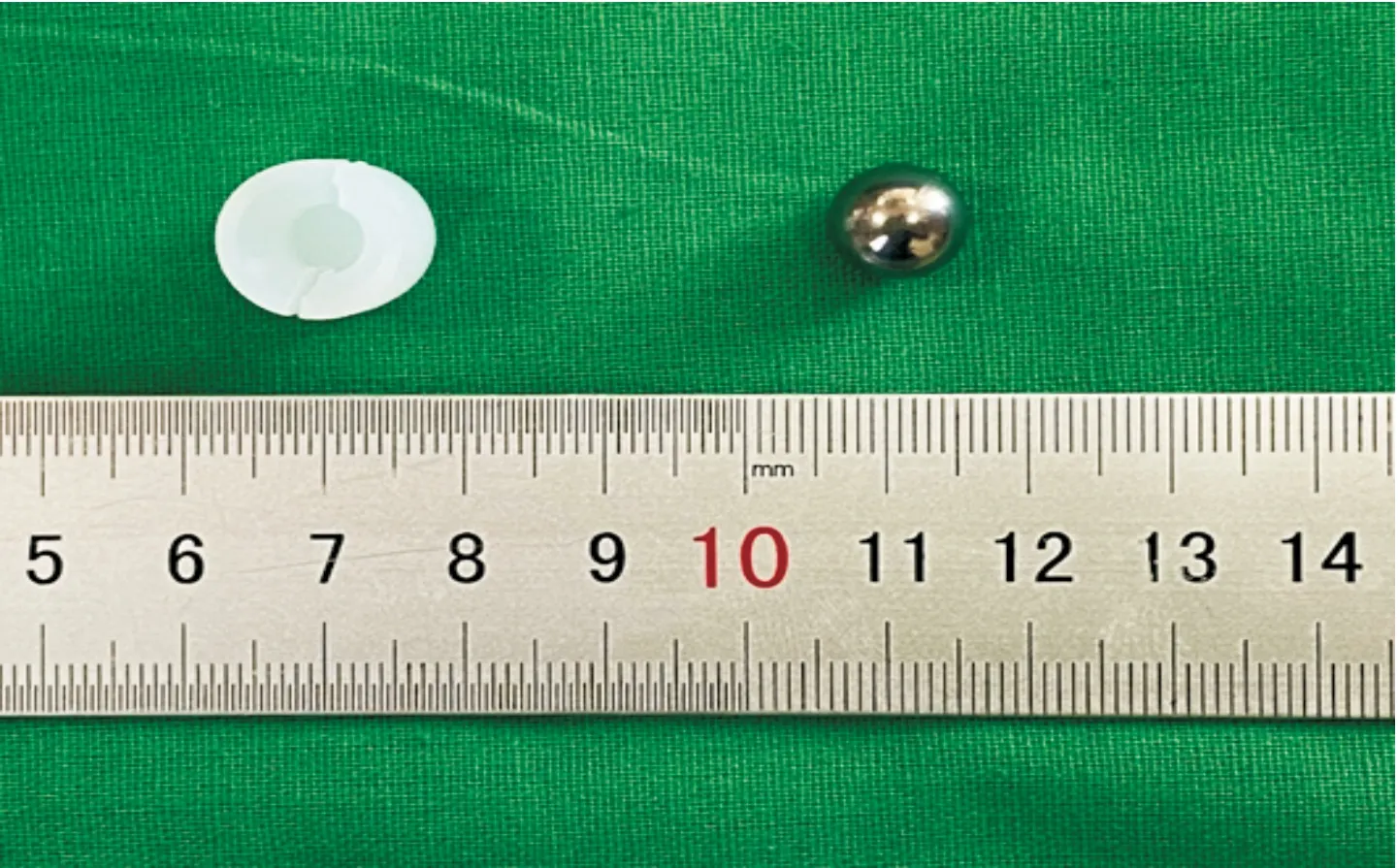

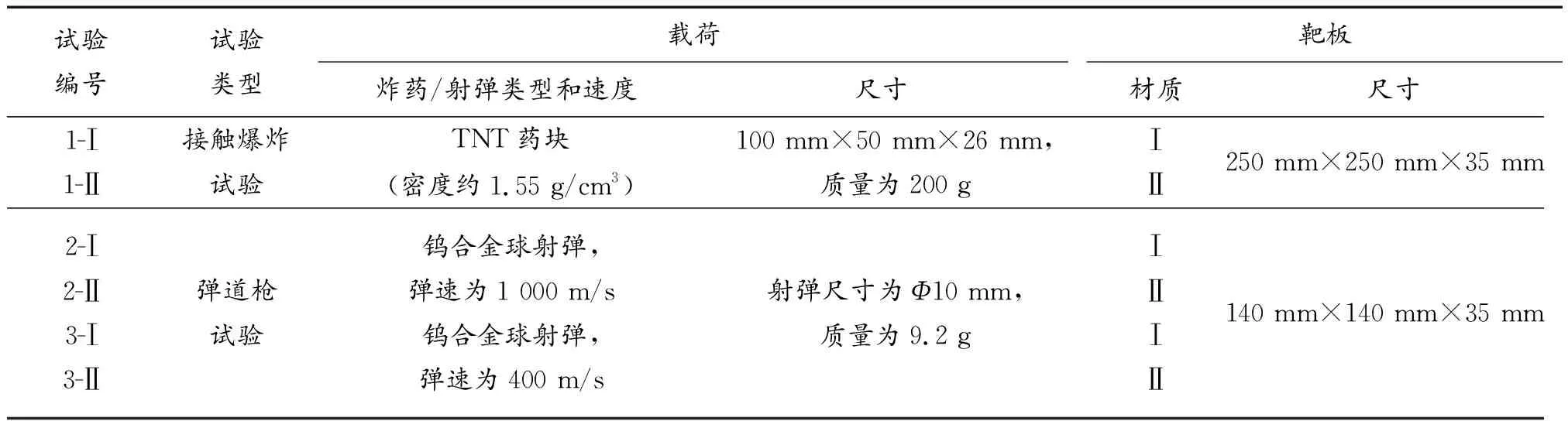

依据研究目的,除接触爆炸试验外还需要采用一种能在较大范围内改变材料应变率的试验手段。弹道枪试验可以通过改变射弹速度从而在较大范围内改变靶板受载区域的应变率,通常可以实现的应变率范围为102~104s-1[11]。综上所述,进行2种加载方式、共3组的冲击动力学试验。第1组为TNT药块的接触爆炸试验,进行2发试验,每发试验所用TNT药块相同,尺寸为100 mm×50 mm×26 mm,质量为200 g(密度约为1.55 g/cm3);靶板材质分别为Ⅰ和Ⅱ,尺寸均为250 mm×250 mm×35 mm。第2组为射弹速度1 000 m/s的弹道枪试验,进行2发试验,每发试验所用射弹均为Φ10 mm的钨合金球,质量为9.2 g,由于射弹尺寸与弹道枪口径不匹配需配备尼龙材质的弹托,射弹与弹托的实物如图3所示;靶板材质分别为Ⅰ和Ⅱ,尺寸均为140 mm×140 mm×35 mm。第3组为射弹速度400 m/s的弹道枪试验,进行2发试验,所用射弹、弹托和靶板与第2组试验相同。3组共6发试验的编号及具体工况参数如表3所示。

图3 射弹和弹托

表3 3组共6发试验的工况参数

2.2 TNT药块接触爆炸试验

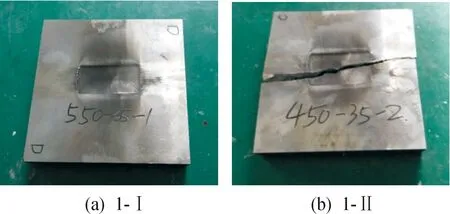

试验在山东特种工业集团公司的爆炸试验塔内进行,试验器材及布场情况如图4所示。被试靶板放置在1.2 m高的木质支架上,TNT药块置于靶面中心。TNT药块采用电雷管起爆,起爆点位于药块的一端(具体位置见图4)。试验后1-Ⅰ的靶板如图5(a)所示,1-Ⅱ的靶板如图5(b)所示。

图4 TNT药块接触爆炸试验现场布置图

如图5(a)所示,在爆炸载荷作用下试验1-Ⅰ靶板的靶面上形成一个与TNT药块外形相似的长方形凹坑,在靶板其他部分未观测到显著的塑性变形,靶板的受载区域内未发现肉眼可见的裂纹。如图5(b)所示,试验1-Ⅱ的靶面上形成一个与试验1-Ⅰ类似的长方形凹坑,但与试验1-Ⅰ不同的是,试验1-Ⅱ的靶板受载区域内形成了一条贯通靶面的裂纹。

图5 TNT药块接触爆炸试验后的靶板实物图

2.3 弹道枪试验

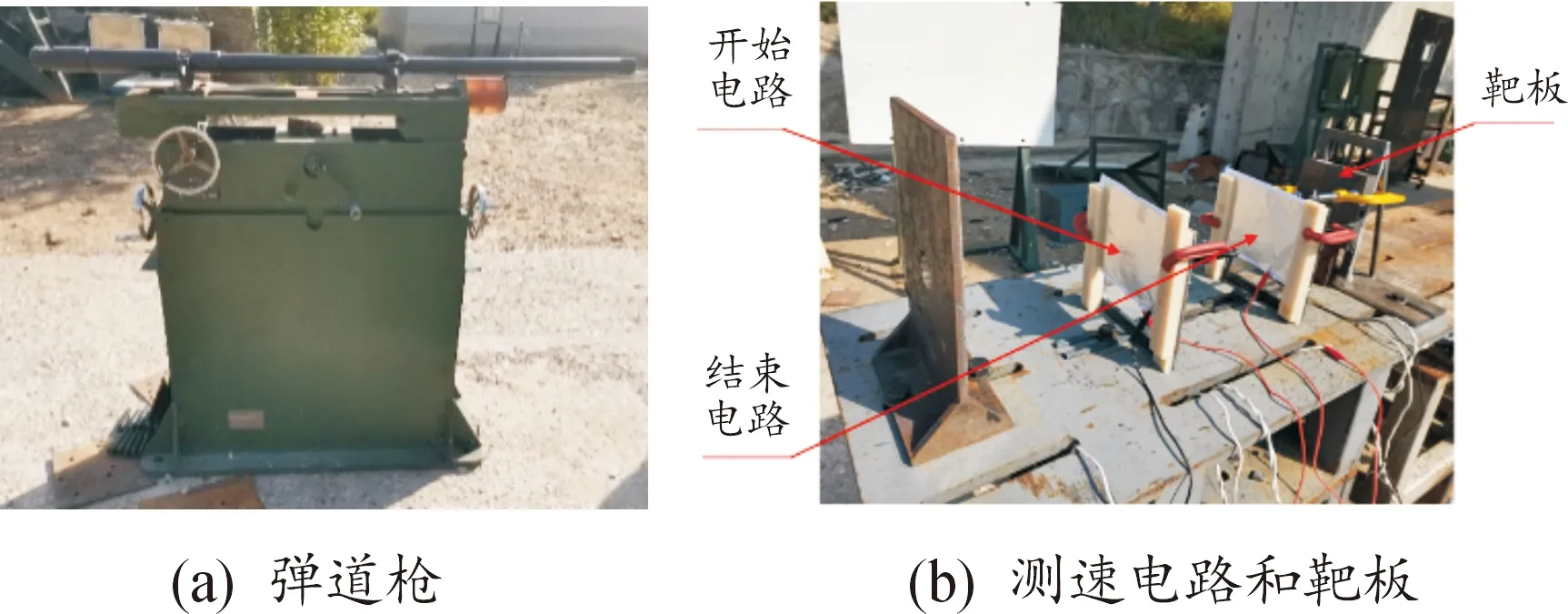

试验采用北京理工大学东花园试验基地Φ12.7 mm的弹道枪,通过改变装填的火药质量,可以控制射弹速度,装填的火药质量越大则射弹速度越大,通常弹速为300~1 000 m/s。弹道枪试验的布场如图6所示,弹道枪瞄准点,开始电路、结束电路和靶板的几何中心均处于同一水平线。开始电路与结束电路均连入电子测速仪,当射弹穿过开始电路时,电子测速仪开始计时,当射弹穿过结束电路时计时结束,用两电路间距离除以测速仪记录的时长即得到射弹的速度。

图6 弹道枪试验现场布置图

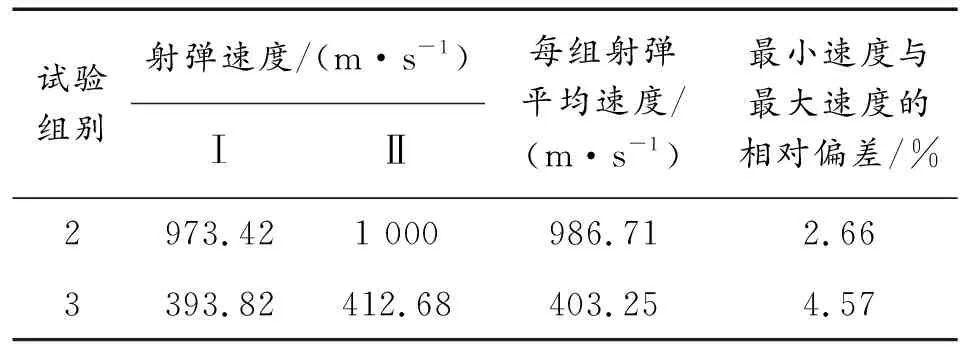

试验测得2-Ⅰ、2-Ⅱ、3-Ⅰ和3-Ⅱ的射弹速度如表4所示。表4中,第2组试验射弹的平均速度为986.71 m/s,较为接近目标弹速1 000 m/s;最小速度与最大速度的相对偏差为2.66%,2发弹速的一致性较好。第3组试验射弹的平均速度为403.25 m/s,较为接近目标弹速400 m/s;最小速度与最大速度相对偏差为4.57%,2发弹速的一致性较好。

表4 弹道枪试验每发试验实测的射弹速度

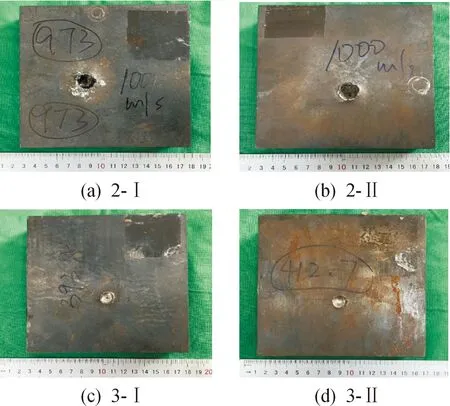

试验后2-Ⅰ、2-Ⅱ、3-Ⅰ和3-Ⅱ的靶板分别如图7(a)、图7(b)、图7(c)和图7(d)所示,钨合金球对靶板进行侵彻后在靶板上产生一个圆形的未贯穿弹坑。对比图7(a)、图7(b)和图7(c)、图7(d)可以看出,平均弹速更高的第2组试验靶板上的弹坑深度大于平均弹速较低的第3组试验;第2组试验的2块靶板由于射弹在侵彻过程中靶板发生较为显著的塑性流动,靶面弹坑附近产生了明显的隆起,而第3组试验的2块靶板弹坑附近较为平整。在4块靶板的弹坑底部、靶面弹坑附近均未发现肉眼可见的裂纹。

3 分析与讨论

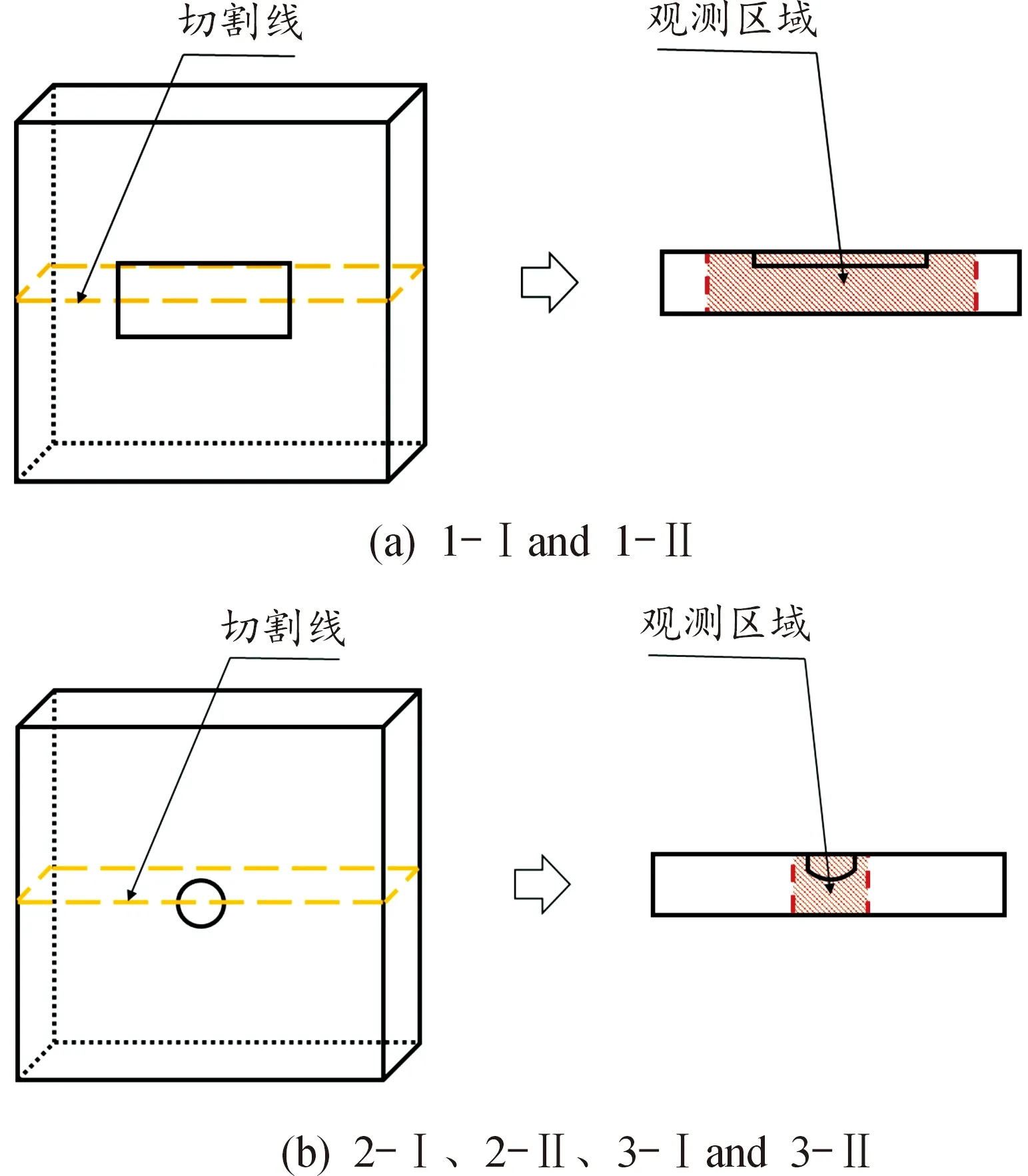

将3组试验共6块受到冲击加载的靶板沿凹坑或弹坑的对称面切开,在金相显微镜下对凹坑或弹坑附近的微裂纹进行观测。试验1-Ⅰ和1-Ⅱ的靶板切割方式以及观测区域如图8(a)所示,试验2-Ⅰ、2-Ⅱ、3-Ⅰ和3-Ⅱ的靶板切割方式以及观测区域如图8(b)所示。为了研究裂纹形貌以及裂纹扩长与材料微观结构的关系,需要采用晶粒边界腐蚀法[31]对6块靶板的观测区域进行处理,所使用的侵蚀剂配方为:饱和苦味酸溶液+海鸥牌洗发膏+适量盐酸。在6块靶板的观测区域内得到的所有微裂纹的形貌如图9(a)~(n)所示。

图7 弹道枪试验后的靶板实物图

图8 靶板的切割方式以及观测区域示意图

3.1 加载方式与断裂模式的相关性

基于Lloyd对Gurney公式的修正[32]与应变率计算方法[33],估算得到TNT药块接触爆炸试验(试验1-Ⅰ和1-Ⅱ)2块靶板的应变率大小约为104s-1量级,射弹速度为1 000 m/s的弹道枪试验(试验2-Ⅰ和2-Ⅱ)的2块靶板受载区域的应变率与之较为接近,因此主要通过对比试验1-Ⅰ、1-Ⅱ和试验2-Ⅰ、2-Ⅱ的靶板受载区域内微裂纹的断裂模式,得到接触爆炸和射弹冲击加载方式对断裂模式的影响。

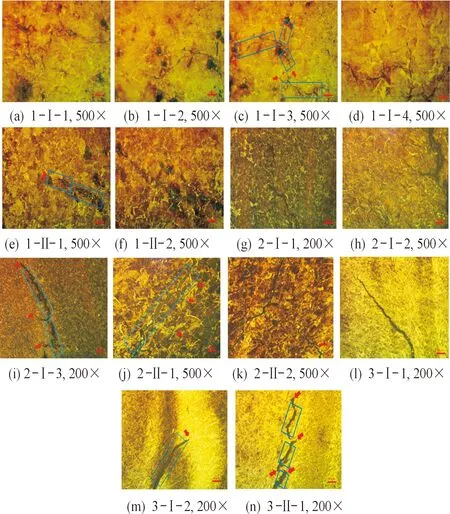

在冲击载荷作用下材料的断裂模式可以分为韧性断裂和脆性断裂[11],在脆性断裂中根据裂纹扩长与晶界的关系又可分为沿晶断裂、穿晶断裂以及解理断裂。从图9(a)~(d)可以看出,试验1-Ⅰ靶板受载区域内的所有微裂纹的形貌均较为一致。以裂纹1-Ⅰ-3为例,其裂纹形貌如图 9(c)所示,图中红色箭头所示位置为裂纹的末端,可见裂纹尖端较为尖锐;蓝色方框内为裂纹的传播路径,可见裂纹沿晶界传播,据此判断裂纹1-Ⅰ-3属于脆性断裂,且为典型的沿晶断裂。从图9(e)~(f)可以看出,试验1-Ⅱ靶板受载区域内的所有微裂纹的形貌均较为一致。以裂纹1-Ⅱ-1为例,其裂纹形貌如图 9(e)所示,图中红色箭头所示的裂纹末端较为尖锐,蓝色方框内的裂纹沿晶界传播,因此裂纹1-Ⅱ-1的断裂模式同样为脆性沿晶断裂。

图9 6块靶板观测区域内的微裂纹形貌

从图9(g)~(i)可以看出,试验2-Ⅰ靶板的受载区域内所有微裂纹的形貌均较为一致,图 9(i)为试验2-Ⅰ靶板受载区域内的裂纹2-Ⅰ-3;从图9(j)~(k)可以看出,试验2-Ⅱ靶板的受载区域内所有微裂纹的形貌均较为一致,图 9(j)为试验2-Ⅱ靶板受载区域内的裂纹2-Ⅱ-1。图9(i)和图9(j)中红色箭头所示的裂纹末端均较为尖锐,蓝色方框内所示的裂纹沿晶界扩长,因此两裂纹的断裂模式均为脆性沿晶断裂。综上所述,在试验1-Ⅰ、1-Ⅱ和试验2-Ⅰ、2-Ⅱ的靶板受载区域内观测到的所有微裂纹的断裂模式均为脆性沿晶断裂,而试验1-Ⅰ和1-Ⅱ的加载方式为爆轰加载,试验2-Ⅰ和2-Ⅱ的加载方式为射弹的冲击加载,由此可见接触爆炸和射弹冲击2种加载方式的选用与裂纹的断裂模式之间没有显著的相关性,与其他动态加载方式的选用是否有关还需要进一步研究。

3.2 应变率与断裂模式的相关性

第3组试验射弹的速度为400 m/s,依据文献[11]的近似应变率计算公式,靶板受载区域的应变率为103s-1量级,低于第1组试验(TNT药块接触爆炸试验)和第2组试验(射弹速度为1 000 m/s的弹道枪试验)。从图9(l)~(m)可以看出,试验3-Ⅰ靶板受载区域内两条微裂纹的形貌均较为一致。以裂纹3-Ⅰ-2为例,其裂纹形貌如图9(m)所示,图中红色箭头所示位置为裂纹的末端,较为尖锐;裂纹的传播路径较为平滑且近似为一条直线,可见裂纹的扩长不受晶界的影响,据此判断裂纹的断裂模式是与晶界无关的穿晶断裂。试验3-Ⅱ靶板受载区域内的微裂纹3-Ⅱ-1如图9(n) 所示,图中红色箭头所示位置为裂纹的末端,可见裂纹的末端较钝;蓝色方框内裂纹由一系列椭球形孔洞贯通而成,这些孔洞是材料在外力作用下发生塑性变形而产生的,据此判断裂纹的断裂模式是韧性断裂。

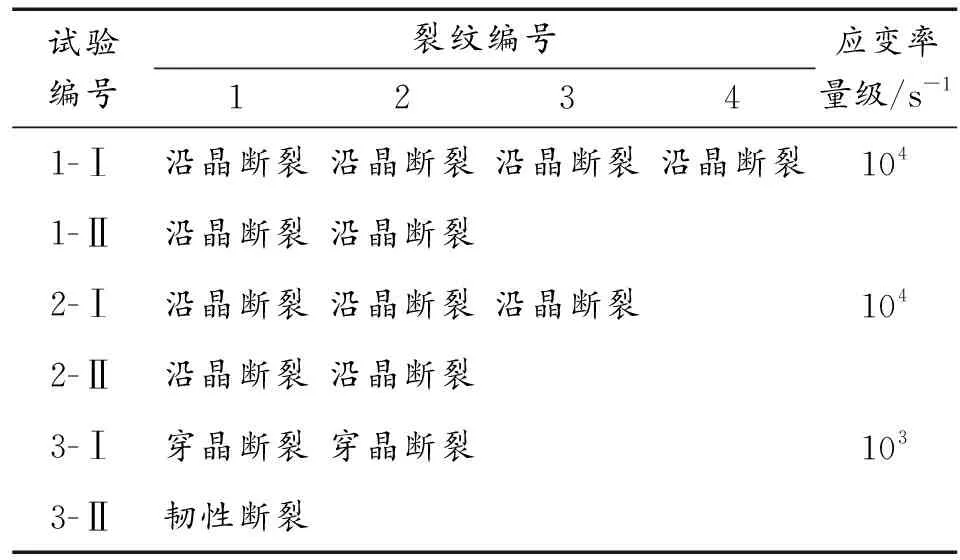

将3组试验共6块靶板观测区域内得到的所有微裂纹的断裂模式进行归纳,结果如表5所示。表5中,第1组试验(试验1-Ⅰ和1-Ⅱ)和第2组试验(试验2-Ⅰ和2-Ⅱ)靶板受载区域的应变率量级相同(均为104s-1),两组试验的4块靶板观测区域内的所有微裂纹的断裂模式均为沿晶断裂,裂纹的形成和扩长均受到材料晶界的影响。而第3组试验(试验3-Ⅰ和3-Ⅱ)靶板受载区域的应变率量级(为103s-1)低于第1组和第2组试验,2块靶板观测区域内的微裂纹的断裂模式为穿晶断裂或韧性断裂,裂纹扩长过程与晶界无关。可见,当应变率较高时,材料在冲击载荷作用下产生裂纹的断裂模式为与晶粒晶界关系密切的沿晶断裂;当应变率较低时,材料在冲击载荷作用下产生裂纹的断裂模式为与晶界无关的穿晶断裂或韧性断裂。

表5 3组试验共6块靶板观测区域内所有微观裂纹的断裂模式

从表5可知,在第3组试验中,3-Ⅰ的靶板材质为高温回火状态的50SiMnVB钢(金相组织为回火索氏体),靶板受载区域内微裂纹的断裂模式为脆性穿晶断裂;3-Ⅱ的靶板材质为中温回火状态的50SiMnVB钢(金相组织为回火托氏体),靶板受载区域内的微裂纹的断裂模式为韧性断裂。对于第1组和第2组试验,当靶板应变率较高时,2种状态靶板受载区域内微裂纹的断裂模式均相同,为沿晶断裂。由此可见,当应变率较低时,金相组织为回火索氏体的材料主要产生脆性穿晶断裂,回火托氏体材料主要产生韧性断裂,当应变率较高时,金相组织形式对裂纹断裂模式的影响不显著。同时,由表2可知,Ⅰ靶板具有比Ⅱ靶板更低的拉伸强度和屈服强度,以及更大的延伸率和断面收缩率,原因可能是当应变率较低时,2个状态50SiMnVB钢的断裂模式的不同影响了它们的力学性能。其中,回火索氏体产生的脆性穿晶断裂导致材料的拉伸强度和屈服强度更低,延伸率和断面收缩率更高,而回火托氏体产生的韧性断裂效果刚好相反。但第3组试验结果不足以支撑以上结论,受研究条件的影响试验内容有限,未来希望完善试验条件,通过设计多组对比试验研究不同应变率下中高温回火状态的50SiMnVB钢断裂模式以期证明以上结论。

3.3 破片特征质量与断裂模式的相关性

在先前的工作中[10]进行了4种典型弹钢材料(D60、58SiMn、50SiMnVB以及35CrMnSiA)在2种热处理状态下(高温回火、中温回火)的破碎性试验,通过对试验数据的分析,得出破片的特征质量μ(与平均质量呈正相关)与材料的晶粒尺寸之间存在较为显著的正相关关系,即弹体材料的晶粒平均直径越小,破片的特征质量μ越小,破片的总数越大。

应用本文中的研究结果可对产生上述现象的原因做进一步阐述。内爆载荷作用下弹体的应变率范围通常为104~105s-1,研究得出当材料应变率较高时,冲击载荷作用下材料主要产生沿晶断裂。依据Mott破碎理论[3],破碎起始于材料内部随机分布的“脆弱点”,随后裂纹扩长交叉导致壳体裂解最终形成破片。材料晶粒尺寸越小,则单位体积内晶界数量越大。假定弹体单位体积内的“脆弱点”数量不变,由于裂纹主要沿晶界扩长,晶界越多则可能产生的裂纹数量越多,裂纹交叉汇聚的概率也越大,因此单位体积的弹体生成破片的数量增大,破片的平均质量减小,即破片的特征质量μ越小。在断裂之前更细的晶粒使材料能承受较大的变形量,得到较大的延伸率和断面收缩率,同时导致晶界更加曲折,不利于裂纹的传播,表现出较高的韧性。

4 结论

1) 冲击载荷作用下50SiMnVB钢产生微裂纹的断裂模式与接触爆炸和射弹冲击2种加载方式无关。

2) 应变率与微裂纹的断裂模式之间显著的相关:当应变率较高时,微裂纹的断裂模式主要为沿晶断裂;当应变率较低时,主要为穿晶断裂或韧性断裂。

3) 当应变率较低时,金相组织为回火索氏体产生微裂纹的断裂模式主要是穿晶断裂,回火托氏体产生微裂纹的断裂模式主要是韧性断裂;当应变率较高时,金相组织对微裂纹断裂模式的影响不显著。

4) 在爆炸载荷作用下,典型弹钢材料的破片特征质量μ与晶粒平均直径之间呈现较为显著正相关,产生这种现象的原因是在高应变率下更倾向于沿晶断裂。