微波萃取法在岩石机械破碎机理中的应用

2022-12-13祁培培

祁培培

(郑州商学院建筑工程学院,河南 郑州 451200)

0 引言

近年来,人类社会发展对能源需求量越来越大,地层浅中部区域的资源已供不应求,我国越来越重视对地下资源的开发与利用,深部地层的油气资源具有较大的开采潜力,但复杂的地质结构、地质深度和岩石硬度为钻探工作带来了极大的难题。岩石破碎机理是钻探专业研究的重要方向之一,是研究设计高效、长寿命岩石破碎工具的理论依据,能够为制定合理岩石钻探方案提供重要参考[1]。同时,岩石破碎的效率和难易程度与施工进度息息相关,为保证施工安全有序开展,避免不必要的工程成本支出,提高工程施工效率是十分必要的[2]。为了提高岩石破碎效率,需要对岩石机械破碎机理进行科学有效的分析[3]。随着微波技术在工业界与科学界不断发展与应用,微波萃取法具有回收率高、萃取率高的优势,更重要的是,微波萃取法可以同其他相关分析技术联用,可进行在线分析,能大大提高分析效率。因此该文对微波萃取法在岩石机械破碎机理中的应用进行了研究,为岩石机械破碎机理研究领域的探索提供了参考依据,对提高破岩技术水平具有现实意义。

1 试验准备

1.1 试验设备与材料

该次试验选择花岗岩作为试验材料,花岗岩为酸性岩浆岩,质地坚硬,强度较高,属于粒状晶质岩石,具有耐磨损、结构致密的特点,所含矿物成分包括石英、斜长石和黑背云母等[4]。携岩气体采用氮气,试验所用设备为SHPB装置,该装置包括主体设备、测试系统、能量系统、数据采集和处理系统。主体设备中,包括撞击杆、入射杆和透射杆等,试验压杆为弹性压杆,材质为高强度合金钢,撞击杆长度为500mm,其他杆长度均为250mm,直径40mm,弹性模量为220Gpa[5]。能量系统由空气压缩机和高压储气罐组成,测试系统主要包括激光测速仪和超动态应变仪。试验在SHPB试验系统下进行,由超动态应变片监测并记录整个机械破碎冲击过程中的应变信号[6]。

1.2 采集与制备试样

该文所采集的花岗岩试样来自于某钻探工程现场,所采集的试样表面光滑致密,无可见裂缝,将取回的荒料进行初步的粗加工,再利用取芯钻头将岩石制成直径为50mm的若干个试件[7]。同时,测试样品横波波速和纵波波速,根据波速情况选取较为完备的试件作为试验样品。该文利用微波萃取法对试样进行化合物的提取,进而分析花岗岩的矿物结构,将微波萃取炉作为微波萃取装置,所用试剂和材料包括C6H14、CH3COCH3和Na2SO4,将C6H14和CH3COCH3按1∶1比例进行混合,保证萃取罐内的试样体积相同。在萃取过程中,控制体系压力和温度,使待萃取化合物更好地溶解到溶剂中,实现萃取[8]。根据微波萃取法测定,该花岗岩试样致密,硬度高,矿物结构复杂,主要成分包括石英、长石等,随温度升高变化较小,温度由常温微波加热至400℃时,试样密度变化不大,因此为了后续计算和处理的方便,取花岗岩试样的平均密度为2.65g/cm3。

2 试验过程

2.1 测定岩芯孔隙度

为了减少试验误差,综合考虑岩石表面对氮气的吸附作用以及氮气气体本身的渗透能力,需要对岩石孔隙度进行测定。在孔隙度测定前,将花岗岩试样进行激光作用,然后将微波装置中烘干了20h后的试样取出,准备开始测定。在试验温度为恒温25℃的情况下进行测定,将孔隙度测量仪安装在非通气区,设定试验气压条件为1atm。在确定的压力值下进行膨胀试样处理,在压力平衡后测定压力值,求出包括通气管道的体积。用试样替换出夹持器中等体积的刚柱塞,重复上述步骤,得到通气管道体积与岩芯内孔隙体积的总和,求得最终孔隙体积结果。

2.2 机械破碎岩石过程

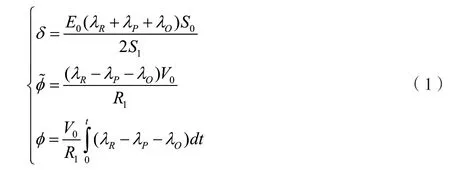

在破碎试验开始前检查所有试验设备是否正常,包括撞击杆是否到位、压杆润滑情况以及各装置运行状态有无异常。设备检验与调试完成后安装试验试样,为减小压杆与岩石试样的摩擦,在岩石试样两端面涂抹润滑剂,并对准压杆,保证压杆间的无缝接触。给气缸充气,调整气压值,保证预设的冲击速度,5组气压值分别为0.55MPa、0.65MPa、0.75MPa、0.85MPa、0.95Mpa。由超动态应变片获得的应变信号代入SHPB的基本公式,得到岩石应变、应变率和动态应力,如公式(1)所示。

式中:λR、λP、λO分别为入射、反射和透射波的应变信号;E0为压杆的弹性模量;S0为弹性压杆的横截面积;V0为压杆的弹性纵波速度;R1为岩石试样的初始厚度;S1为岩石试样的横截面积。

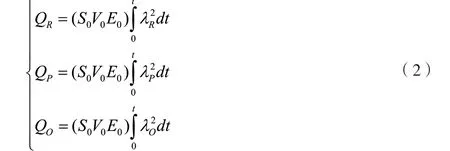

根据测得的应变信号计算入射、反射和透射波能量,如公式(2)所示。

在冲击加载试验后根据上述各式计算试验数据,并做好数据保存,得到岩石试样的应变曲线。

2.3 建立分形能耗模型

小破碎体的大量聚集形成了岩石的宏观破碎体,岩石宏观破碎体的形成过程即是能量耗散的过程。为了进一步分析破碎体的形成过程,了解岩石破碎体的分形特性,该文在岩石机械破碎机理的研究中建立了分形能耗模型,将模型定义为岩石的能量密度,如公式(3)所示。

式中:V为碎块总体积;B为破碎岩石所需的能量;e为表面能;D为碎块的分形维数。

由此完成模型的建立,以该模型来描述和表征岩石破碎内部复杂和不规则的图形,根据裂纹和孔隙形成的破碎结果,分析岩石的微观分形结构以及破碎体的粒度分布的分形特征。

2.4 收集试验数据

通过构建的分形能耗模型分析岩石的微观分形结构以及破碎体的粒度分布的分形特征,以此记录撞击杆通过激光源处的时间,监测每次冲击的速度,以验证气源处气压,避免出现偏差。冲击试验数据记录见表1。

表1 冲击试验数据记录

由表1撞击杆通过激光源处的时间来看,冲击过程中未出现氮气瓶漏气现象,在各冲击气压条件下,冲击加载的速度基本保持一致,证明该岩石破碎冲击试验的结果是可信的。为了得到岩石冲击破碎后粒度的分布特征,在每次冲击后收集岩石碎块,用不同规格尺寸的筛子进行筛分,得到筛分试验结果。

3 结果与讨论

3.1 岩石机械破碎动力学特性

岩石在机械冲击的动载条件下,其内部会不断发生损伤和劣化,产生各种裂纹,最终发生破碎。在岩石机械破碎激励的分析过程中,该文首先将试验过程中计算得到的岩石试样冲击破碎相关参数结果进行展示,分析岩石试样的动力学特性,具体见表2。

表2 岩石试样冲击破碎相关参数计算结果

由表2可知,岩石试样的动态弹性模量在20GPa~40GPa变化,应变率在45s-1~125s-1。根据不同冲击速度下的冲击试验数据可知,岩石试样的变形特征较好。当冲击速度较小时,达到破碎的临界应力值较低,因此岩石试样产生的破碎体较大。应变率较低时,试样被撞击破碎后的变形较小,临界应力值升高,裂纹更多,因此此时岩石试样产生的破碎体较小。当冲击速度较大,应变率较高时,试样被撞击破碎后的变形较大。随着冲击速度的不断提高,岩石试样的脆性逐渐增强。从能量计算结果分析岩石动态破碎能量,岩石试样动态破碎强度与应变率间的幂指数关系较大,应变率敏感性更强,冲击速度越大,岩石吸收的能量值越高,能量密度值越大,因此只有当机械施加载荷大于岩石的动态破碎强度时,岩石才会发生有效破碎。

3.2 岩石破碎体的分形特性

为了分析岩石破碎体的分形特征,该文对岩石机械破碎后的碎块进行筛分,根据岩石破碎体的筛分结果,分析不同冲击速度下岩石试样的破碎形态以及岩石破碎时的力度分布特征。假设岩石破碎后的碎块为近似球体颗粒,对碎块总表面积进行计算,如公式(4)所示。

式中:n为碎块总数量;d(r)为粒径小于r的碎块累计数量和碎块总数量的百分比;rmax和rmin分别为碎块的粒径的最大值和最小值。

接下来对粒径小于ri的累积碎块质量进行计算,如公式(5)所示。

式中:ri为某种粒度尺寸;ρ为岩石体积密度。

则粒径小于ri的累积碎块质量占碎块体总质量的百分比如公式(6)所示。

式中:M ׳为碎块的总质量。

为了直观地对破碎体的破碎程度进行表征,需要对破碎体的平均粒度进行定义,如公式(7)所示。

式中:σ为不同尺寸力度的碎块所占百分比。

根据上述各公式,对不同筛孔直径的累积质量百分含量进行计算,得到的具体统计结果如图1所示。

根据图1的筛分结果,建立双对数坐标系,获取岩石破碎体的分形维数,如公式(8)所示。

图1 岩石冲击破碎后的碎块筛分结果

式中:(3-kf)为坐标系下回归直线的斜率;ri为粒径;Di为粒径小于ri的破碎体累积质量占破碎体总质量的百分比。

在该坐标下得到的回归直线相关系数均在0.99以上,岩石碎块粒度分布的相关性较高,证明岩石试样在机械冲击载荷作用下破碎后的碎块具有良好的分形特性,由公式(8)计算得到的试样1~试样5的分形维数分别为1.6995、1.7008、1.7586、2.0756和2.2654。分形维数越大,说明岩石破碎程度越高,可见在相同冲击速度下,不同试样的破碎程度存在差异,试样1产生了较小程度的破碎,试样5产生了较大程度的破碎。

3.3 岩石断口形貌分析

运用扫描电镜对岩石试样及碎块进行SEM电镜图像处理。由于电镜需要导电进行扫描,因此将岩石破碎块进行了喷碳处理,进而观察岩石样块的断裂形貌。岩石试样矿物颗粒断口微观形貌和试样中部断口的形貌如图2所示。

图2 岩石试样断口形貌

从图2(a)的花岗岩试样的矿物颗粒断口微观形貌可以看出,矿物颗粒的断裂面上出现了层状结构的断口。分析该岩石的破碎行为,由于岩石内部存在广泛发育的层状结构面,因此在受到机械冲击时,裂纹容易在层间起裂。同时由于岩石的脆性和非均质性,层里间较为薄弱,裂纹容易在扩展中改变方向。图2(b)中的试样中部断口形貌为河流状花样,根据河流状花样的流向可以判断该位置发生的是脆性断裂,且断裂方向为从右下至左上断裂。该文根据对岩石机械破碎动力学特性、岩石破碎体的分形特性和岩石断口形貌分析,完成了岩石机械破碎机理研究。

4 结语

该文在岩石机械破碎机理的研究中引入了微波萃取法,进而更好地对该岩性的岩石进行机械破碎试验研究,深度了解了岩石机械破碎的机理,取得了一定的研究成果。但该文尚有很多不足,如在整个机理研究分析中,对信息化技术应用较少,未充分利用计算机技术实现实时在线分析。在今后的研究中,该文还将尝试不同的机械破碎方案,分析岩石破碎过程中呈现出的不同特征,并以更可视化的方式展现岩石破碎机理,得到更丰富的机理研究结果。