异形进排气装置矢量力测量平台研究与设计

2022-12-13李洪雷王宏伟孙家超

李洪雷 唐 震 王宏伟 孙家超

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

0 引言

某型号航空发动机主体部分采用全遮挡设计,配装异形进排气装置,可满足飞机雷达隐身能力和相匹配的红外隐身能力需求。由于国内缺少进排气装置相关设计与验证经验,对匹配异形进排气装置后发动机的性能和稳定性能否满足飞机装机后使用要求,仅通过仿真计算和缩比模型试验无法给出准确结论。在科研阶段后期,如果一旦出现设计反复将付出巨大代价,需要通过大量的进、排气系统与整机联调试验进行验证,为发动机、飞机的方案设计提供精准输入。因此,异形进排气装置与发动机联合调试十分必要,依靠传统的进气畸变方式不能完全模拟配装后的效果,需要建立特定的矢量力测量平台。

进行飞发匹配试验时,异形进、排气装置受X、Y、Z三个方向的气动力。为准确测量三个方向的推力和力矩,该文经研究分析,决定采用矢量喷口发动机的测力方式建立矢量力测量平台。考虑难易程度和建设成本,采用卧式台架的结构形式。因国内目前的六分力矢量台都为屋顶悬挂式结构,该文借鉴学习了固体火箭发动机地面台架的结构形式[1],设计出了新的异形进排气装置矢量力测量平台。

1 平台功能、测量原理和关键要素

1.1 平台主要功能

异形进排气装置矢量力测量平台的目的主要为满足发动机整机试验需求,承担的主要任务包括:1)全尺寸异形进气系统特性试验。可为研究不同结构形式的异形进气装置提供试验平台,详细分析系统气动性能及内部流场结构,研究总压恢复系数、畸变系数、进气道流量等因素,为优化异形进气装置设计提供试验数据支撑。2)异形进排气装置与发动机联合调试功能验证性试验,检查二者间的匹配关系。3)研究异形进排气装置对发动机性能影响,获得发动机配装异形进排气装置后的性能数据,分析对发动机造成的推力损失及排气温度上升的变化曲线,评价发动机的安装使用性能。4)进行异形进排气装置与发动机基准性能试验,获得自然风条件下的基准性能数据,为室内试车台的气动流场修正提供支持。

1.2 矢量推力测量原理

矢量推力的测量原理如下:利用刚体平衡原理,适当布置若干约束,限制试验产品的6个自由度(3个移动、3个转动),使之处于静平衡状态,各力在X、Y、Z轴上的投影代数和及各力对三个坐标轴力矩的代数和都等于零[2],如公式(1)~公式(3)所示。

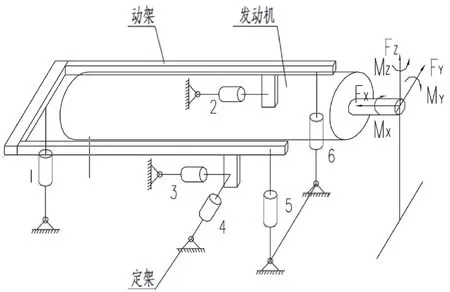

根据以上刚体平衡原理公式,矢量试验平台上的进排气系统产生的各方向推力必然与试验平台的约束力系相平衡。只要把约束力系安排在适当位置,准确测出它们的大小、方向随时间的变化,就可以用这些约束力来求得推力向量随试验状态的变化规律。原理如图1所示。

图1 矢量力测量原理图

以进气系统为例,对异形进气装置测量平台建立坐标系,设定异形进气装置重心截面与其中心轴线的交点为原点,初始质量为W0,作用点为(XW0、YW0、ZW0),现假设初始重心坐标XW0=YW0=0,选择中心轴线作为坐标系Z轴,根据右手法则确定X和Y轴,Z轴竖直向上。在测量平台坐标系相互垂直的三个面内共布置7个测力传感器(传感器受拉为正,受压为负)。所有传感器与固定框架之间均为刚性连接。异形进气装置和动架构成的系统在推力测量时受到7个力的作用,并且达到了力学平衡[3]。

1.3 平台测量关键要素

矢量推力测量的准确度主要包括但不限于以下几个要素:1)测量组件设计合理。测量组件的作用是给异形进排气装置测量平台提供约束,限制动架的6个自由度,使其处于静定平衡状态。因此选择合适的测量组件是推力测量的基础。2)平台动定架有足够的刚度。只有动定架的刚度在受力后的变形量在允许范围值之内,才能保证各分力之间的关系基本不变,测量原理才有意义。3)测量组件间的互扰问题。测量组件与动架之间的连接方式是刚性连接,受力后会产生微小变形,这会引起各测力组件之间的互扰,而这些互扰会产生额外的力和力矩,影响推力测量的准确性。4)选择正确、合适的校准方法。选择校准方法是推力测量准确度保证的关键因素,目前有两种主要的校准方式,原位加载校准和中心加载校准[4]。

2 矢量力测量平台方案设计

2.1 总体方案设计

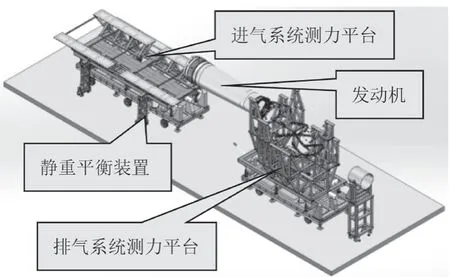

进气装置、发动机、排气装置独立安装,分别在试验台前、后方地面各设置一套支架和测力系统。平台为可移动式,其上设置测力系统,用于测量进排气装置的矢量力。进排气装置与试验件连接采用柔性连接,不会对试验件受力产生影响。该安装方案和传统集成安装方式相比,具有如下优势:1)结构形式实现相对容易,不受制于异形进排气装置的质量、重心、长度尺寸等限制。2)可分别获得异形进排气装置的各方向力的大小。3)试验时可在试车厂房内分别将异形进排气装置安装于安装平台,由牵引车运输至台架后,采用吊车进行与发动机的配装工作,可大大缩短试验的准备周期。4)异形进排气装置与发动机之间连接方式为软连接,中间无力进行传递,获得的各部分力值可通过传统的力学方法进行安装推力的评估计算。设备安装如图2所示[5]。

图2 总体设计方案图

2.2 进排气装置测力平台方案设计

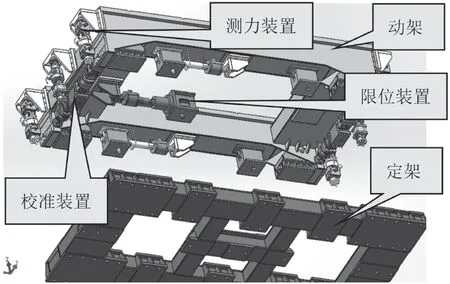

进排气装置测力平台主要结构除满足强度要求外,还有足够的刚度,可以减少推力测量附加误差。主体结构没有对进气装置进气流场造成扰流和流场畸变。测力平台由定架、动架、推力测量装置、限位装置、推力校准装置及静重平衡装置组成。各部分构件如图3所示。

图3 进排气装置测力平台方案图

定架:定架是主要的承力部件,下部与进气装置系统安装平台通过螺栓相连,上部与动架通过推力测量装置、限位装置连接,定架与进气装置系统安装平台相连。

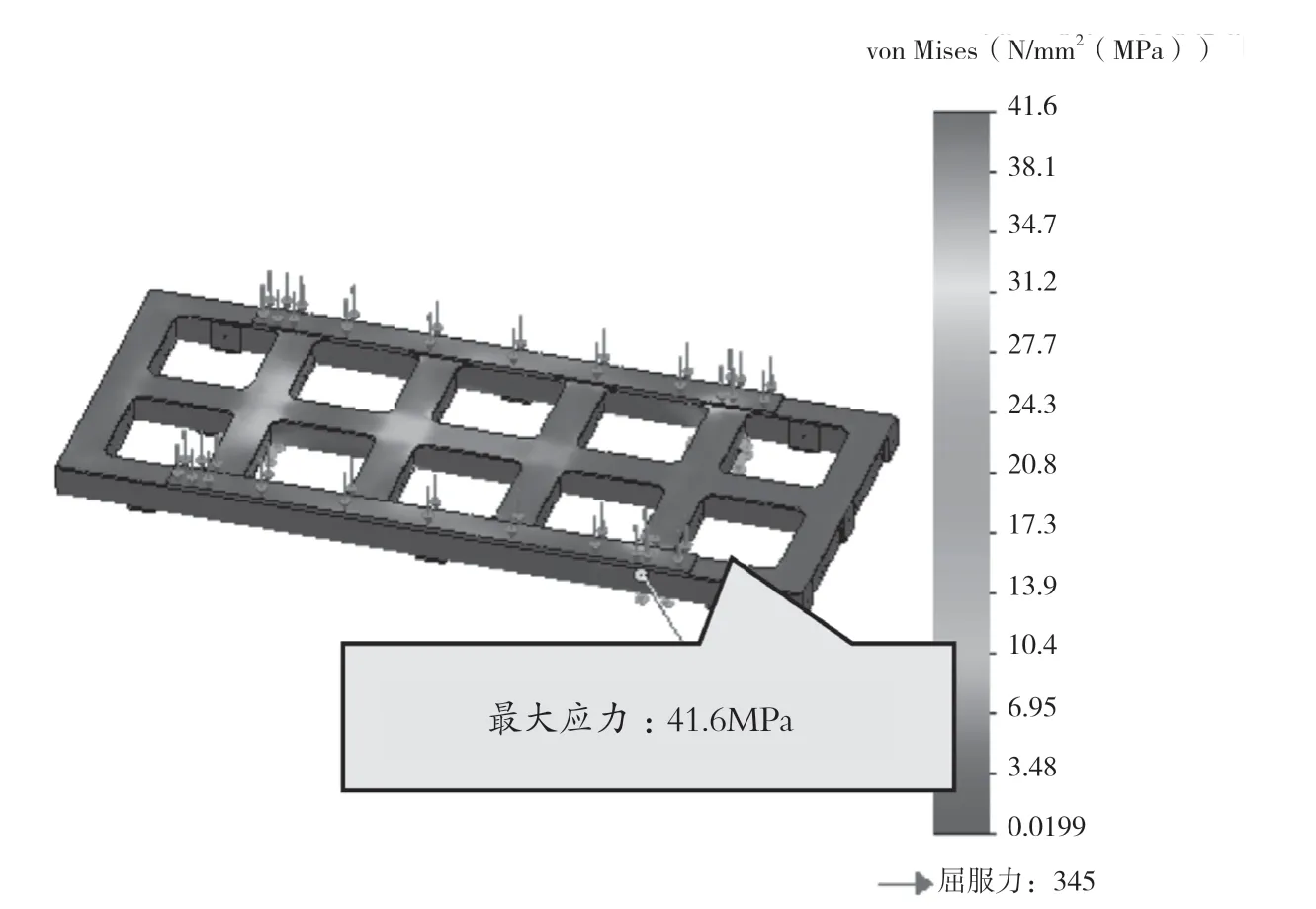

动架:动架是用来传递推力的主要部件,用推力测量装置、限位装置与其下部的定架相连接,其中排气系统所受垂向力最大。对排气系统测力平台动架施加80kN(排气装置重50kN,进气支架重25kN,俯仰力5kN)的垂向力。通过有限元仿真分析,最大应力41.6MPa,安全系数8.29(大于1.5),最大变形0.153mm,如图4所示。

由图4可看出,动架垂向最大应力41.6MPa,远小于材料的许用应力345MPa,满足刚性的设计要求。进排气装置测力平台其余方向推力均小于垂向推力,仿真结果在此不再一一列出。

图4 排气系统动架垂向受力的应力云图

推力测量装置:推力测量装置由挠性件和推力秤组成的,用于测量试验件推力的组合结构。动架与定架间安装推力测量装置,采用“2航-2侧-3垂”的七点测力布局,该方式在现有“2航-1侧-3垂”的测量方式基础上增加了一个偏航力测量,使校准和测量结果更准确,测量装置采用成熟可靠的双挠性件结构。为保证推力校准的准确性与便利性,在每个测力组件位置附近布置校准接口与校准装置。

限位装置:限位装置安装于定架和动架之间,在测量组件失效时,可以保证动定架不脱离和安装平台整体结构的完整性。限位装置共6组,具有螺旋升降功能,在轴向拉压双向和径向上均可保护柔性测力组件。

推力校准装置:加载(校准)装置是用于对推力测量系统施加标准力,对台架的测力系统进行校准标定的一套组合装置。加载(校准)装置共5组,由电机、减速机、机械加载装置、标准传感器等组成。

静重平衡装置:在测力系统中,为精确测量微小的推力变化,增加了对称布置的4套静重平衡装置(如图2所示)。平衡装置为可移动式结构,测力时支腿下部与地面基础通过螺栓固定。上部装有定滑轮,柔性钢丝绳置于滑轮凹槽中,一端与动架上的传感器相连,另一端与静重平衡装置可改变钢丝绳伸缩量的调整机构连接。平衡力通过拉力传感器测定,保证4个静重平衡装置的平衡力对称。该静重平衡装置可以平衡进排气装置、进排气装置支架、动架等的静重,提高3组垂向推力测力组件的测量灵敏度。垂向测力组件静态归零后,根据测量前后的差值实现对垂向力(尤其是400N以下的小力值)的准确测量。

2.3 进排气装置测力平台校准方案

目前矢量力测量平台常用的校准方案有两种,分别是原位加载校准方式和中心加载校准方式。其中原位加载方式是在发动机测力组件的同一中心线施加标准力。其优点是结构较为简单,但其仅对测力组件进行了标定,未考虑测量系统整体刚度、互扰等因素的影响,推力测量误差较大。中心加载方式模拟进排气系统工作时产生的推力,进而对测力系统进行标定和校核。其优点是能真实模拟进排气系统工作状态,推力测量数据较为准确。该测量平台是用中心加载的校准方式对其进行校准标定的。

3 矢量力测量不确定度分析

由于有测力组件互扰、动架和柔性件安装、动架刚度等因素影响,因此测力平台会存在测量不确定度。其中,航向的测量不确定度要求是≯±0.5%,垂向、侧向的测量不确定度要求是≯±2%。

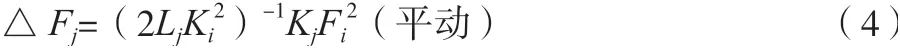

测力组件平动、转动造成的不确定度计算公式如公式(4)~公式(5)所示。

式中:i、j=x、y、z;Lj为j向测力组件长度。

△Fj=(2LijKi)-1KjLjFi2(转动) (5)

式中:i、j=x、y、z;Lj为j向测力组件长度;Lij为j向测力组件长度i、j传感器在垂直i向的距离。

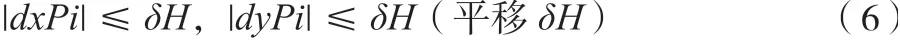

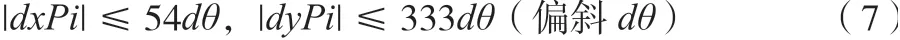

动架、柔性件平移、偏斜安装造成的不确定度计算如公式(6)~公式(7)所示。

式中:dxPi为动架、柔性件航向可移动偏差;dyPi为动架、柔性件侧向可移动偏差。

式中:dxPi为动架、柔性件航向可偏斜偏差;dyPi为动架、柔性件侧向可偏斜偏差[6]。

制造和安装时需要控制安装精度,一般δH≤0.15mm、dθ≤0.1º,工作时,动架、定架变形产生的偏斜角小于dθ约1个数量级。经计算,进气装置测力平台航向、侧向、垂向推力静态标定不确定度分别为0.339%、0.491%、0.310%,排气装置测力平台航向、侧向、垂向推力静态标定不确定度分别为0.339%、0.525%、0.324%,均满足推力测量不确定度的设计要求。

4 结语

该文系统阐述了异形进排气装置矢量力平台的测量原理和设计方案,并对平台的推力测量不确定度进行了系统的计算和评估。该平台具有操作性好、可靠性高、安装拆卸等优点。目前,国内某型号航空发动机已经借助该平台进行了进发排联合试验,试验效果良好。后续随着技术成熟度的提高,将进一步提高平台推力测量的准确度,满足更多型号飞机、发动机的匹配试验需求。