某高精度机匣制造技术及应用

2022-12-13于冠龙欧阳宪

于冠龙 姜 珊 欧阳宪 宋 峰

(1.海装沈阳局驻沈阳地区某军事代表室,辽宁 沈阳 110043;2.中国航发沈阳黎明航空发动机有限责任公司,辽宁沈阳 110043)

0 引言

某高精度机匣不仅是发动机重要的承力部件,还是整个发动机装配的基准,零件前端与风扇机匣相连,后端与前机匣配合,零件交付状态的精度直接影响发动机整机的装配质量,零件的交付质量对发动机的性能有重要作用。随着生产任务逐年增加,零件的加工稳定性是该型别科研产品顺利交付的重要保证。

1 研究内容及目标

该高精度机匣为精密铸造轮辐式机匣类零件,该零件具备6处安装边何10余种孔系等机匣类零件的典型结构。该零件外径约ø1000mm、总高超过200mm,内环安装边的圆跳动仅为0.02mm、其余位置安装边的圆跳动为0.03mm~0.05mm,端面孔孔系的位置度仅为ø0.03mm,零件需要在自由的状态下来保证全部的尺寸和技术条件,该零件存在引气槽、安装边背面抛修等复杂结构,为了保证该零件交付质量的稳定性,需要从其使用需求出发,针对每项加工影响因素制定全方面的技术方案。

为实现该高精度机匣的合格交付,针对零件整体的生产过程进行如下工艺优化工作:1)为实现基准的准确找正,需要使用两个角向销钉孔的实际坐标值换算得到零件的回转中心,使用该数值加工零件止口。2)为了保证零件精密尺寸的合格交付,结合薄壁件加工变形控制经验,需要调整其工艺路线及走刀方式,将前移对止口精度影响较大的钻孔、车槽加工内容并保证精密止口与基准止口的同工位加工。3)对特殊结构例如反锪孔内容,现有刀具无法实现数控加工,应制作专用刀具来保证刀具刃长满足锪孔尺寸。

分析影响加工稳定性的因素,应提高零件加工状态一致性及加工系统刚性,尽可能地消除操作者在生产过程中的干预情况[1]。通过保证该机匣尺寸的精度及加工过程的稳定性来达到其批量交付产品100%满足装配的使用要求。

2 加工验证

2.1 解决装夹系统刚性问题

零件的初始装夹方式为使用垫块装夹压紧,由于该零件自身的质量较大,因此在装夹压紧过程中时常发生装夹变形的情况,加上其精加工工序的尺寸精度要求高,公差不足0.05mm,圆跳动仅为0.02mm,无法满足后续的加工要求。

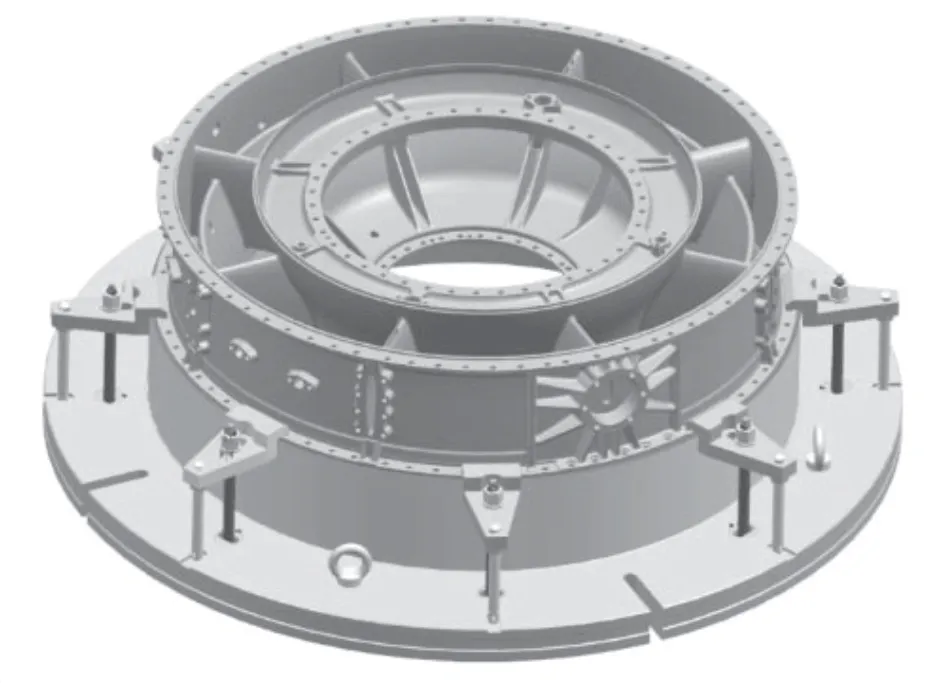

为提高装夹系统稳定性,结合其结构特点制作装夹使用的工装:选取零件外环底面作为定位面、其背面作为压紧面,夹具采用环形定位块来增加当压紧时的接触面积,在止口处预留0.2mm间隙来避免装夹过定位;由于该零件为8处支板圆周均匀分布,因此可选取4处或8处压板压紧,考虑该零件自身质量,最终确定使用8块压板均布压紧来提高压紧力;考虑到零件各个工序的定位尺寸和现场各个加工设备之间的差异,将夹具装夹位置预留一定的间隙,使夹具在各工序间可以通用;制作Z型压板减少压板及螺桩的干涉影响区域,零件放置在夹具上并压紧的状态如图1所示,压板及螺桩低于外侧凸台结构来消除刀柄的运行碰撞。依据这个思路,制造另一侧使用的装夹用工装来解决零件装夹系统刚性差的问题,此外夹具后续的使用频率较高,能够降低装夹成本。

图1 零件加工装夹示意图

2.2 解决反锪孔铣加工问题

该高精度机匣存在反锪孔结构,反锪孔直径为ø15mm,端面孔直径仅为ø8mm,半径差超过3mm。常规加工方法为在普通设备上将锪刀杆穿过端面孔,然后操作者手动安装锪孔刀片,回拉锪刀杆进行加工。该方法不但严重影响生产效率和加工稳定性,而且还存在误伤操作人员或零件的安全隐患。

为解决反锪孔结构自动化加工难题,依据孔径尺寸制作专用反镗刀。该刀具为单刃偏心结构,刀具最大宽度为7.8mm,小于端面孔直径ø8mm,可在主轴停转的状态下自动穿过端面孔。该刀具的回转中心不在刀具前端面的中心点位置,在穿过端面孔后须将刀具回转中心移至孔轴线位置,其刀刃悬长3.3mm,当刀具绕回转中心旋转时,刀尖最外沿直径可达到反锪孔直径ø15mm,然后回拉反镗刀进行反镗加工[2],在加工至要求深度后,按进刀方式进行退刀动作。当在数控设备上进行自动化反镗加工时,须固定反镗刀停转的角度,否则一旦角度稍有偏差,当穿孔时就会刮伤端面孔,造成尺寸超差。为了控制主轴停转的角度,对西门子数控系统的“SPOS”指令进行功能开发使用,将当刀具停转时的角度调整为固定值,实现刀具穿入、穿出端面孔的位置。

在固定程序中的停转角度对当操作者安装刀具时的角度要求极高。为了解决操作者无法上刀的问题来分析刀具结构,发现其为偏心结构。在刀具安装后通过百分表进行打表检查可以发现,当百分表示数最小时刀轴角度即为加工要求角度。采用参数化编程方式:“R98=_X、R99=_Y、R100=_C”,操作者可以将这时的主轴角度输入至参数中:“SPOS[2]= R100”,即可在程序中固化刀具需要运行的角度,从而解决刀具固定角度后无法上刀的问题,实现反锪孔全过程的自动化加工。

2.3 解决加工基准转化问题

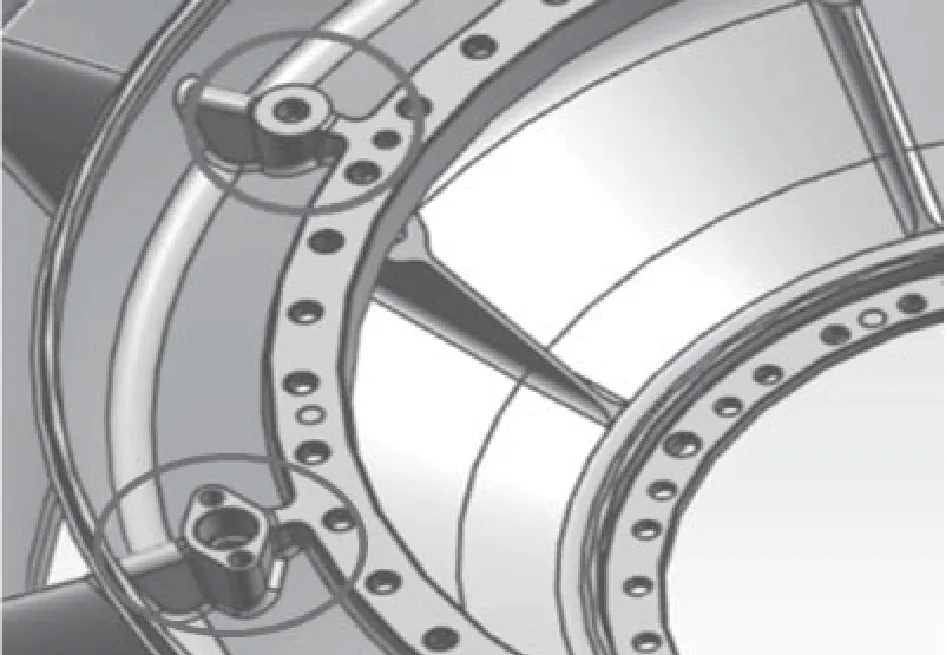

该高精度机匣的设计基准位置与其他机匣类零件的基准位置均不相同,该零件采用一面两销的定位模式确定零件加工基准,一面两销基准位置如图2所示。常规找正方案为使用专用夹具进行基准转换,但由于零件质量大,三处定位面极小且不可见,毛料任一直径圆心与理论圆心之间存在铸造误差,因此无法直接作为零件加工基准使用,须解决基准转化的问题。

图2 基准位置示意图

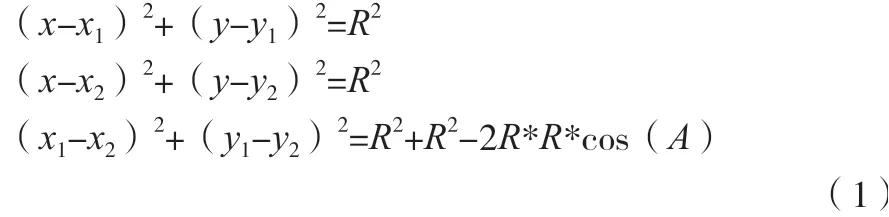

实现基准转化分为两方面,一是要将轴向基准转化为加工基准面,二是要在机床上找正设计理论回转中心。轴向基准的转化通过刀具前端刃对刀后加工至指定尺寸即可实现,回转中心的找正需要根据两个销钉孔坐标尺寸进行换算。从数理角度分析,已知两点坐标、两点连线的理论角度及两点与回转中心的理论距离,可以求得理论回转中心的坐标位置。将角向销1轴线坐标设定为x1、y1,将角向销2轴线坐标设定为x2、y2,角向销与零件理论回转中心的距离为R,两点连线理论夹角为A,建立理论回转中心坐标x、y的求解方程组如公式(1)所示。

对该二元二次方程组进行求解,计算过程中各主要步骤如下。

两角向销轴线连线的斜率k=(y2-y1)/(x2-x1);

第一,企业之间的相互依赖与信任是合作关系得以有效维持的关键,信任机制被更多的学者认定为是最有效的机会主义防范机制。在制度规则约束的前提下,必须建立互信关系,提升信任水平可从加强自身管理、及时与合作方沟通交流、信守承诺、培养良好的声誉等途经实现。

理论回转中心与两角向销轴线连线中点连线的斜率k'=-1/k=-(x2-x1)/(y2-y1);

两角向销轴线连线的距离L=SQRT[(x2-x1)2+(y2-y1)2];

理论回转中心与两角向销轴线连线中点连线的距离L'=SQRT(R2-L2/4)= SQRT{R2-[(x2-x1)2+(y2-y1)2]2/4}。

根据三角函数关系可求得公式(2)。

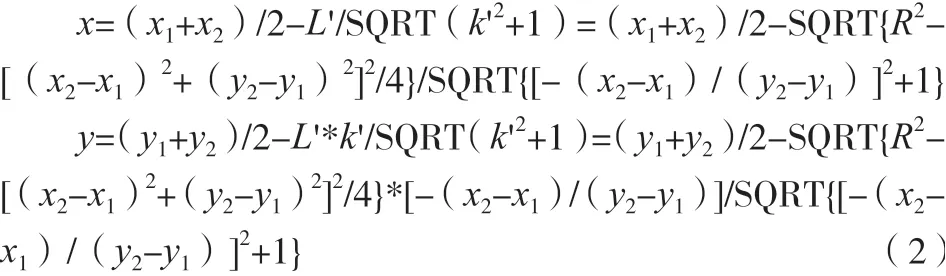

使用机内检测装置将两个销钉孔轴线的坐标实际值进行CYCLE977自动测量,并将测量值记录在系统变量R51~R54中,在数控程序中将理论回转中心坐标值计算公式进行西门子数控程序转化,赋值两个销钉孔轴线的坐标值为x1=R51、y1=R52、x2=R53、y2=R54,程序自动计算得到零件理论回转中心的实际坐标值。

使用偏心铣加工方法,替代传统的车加工圆[3],围绕理论回转中心进行基准圆的铣加工“G3X=x+RY=yI=x J=y”,实现基准位置的数控自动化加工,实现“一面两销”基准的数控转化,成功解决设计基准难以转化的问题。

2.4 解决高精度尺寸加工问题

二支点内圆相对零件三支点基准圆跳动要求在自由状态下0.02mm,其加工难点主要有三项:无法找正、加工精度高、加工后易变形。

2.4.1 找正方面

解决零件无法找正的问题须保证当加工二支点时三支点跳动小于0.02mm,从加工角度考虑,须保证在加工基准后、二支点前基准跳动小于0.01mm,保证零件在该过程中不发生窜动。最终在制定工艺方案时,将二支点内圆与三支点基准安排在同一工序加工,令两处直径同轴一次加工即可解决零件无法找正的难题。

2.4.2 加工方面

主要考虑刀具、进给量fn、切削深度ap、转速n四个方面。刀具方面:零件二支点空间比较开放,普通刀具类型即可满足加工要求,根据车削加工表面粗糙度公式Rmax=125*fn*fn/r(r为刀尖半径),在粗糙度要求不变的前提下,刀尖半径越大,进给速度越有优化空间,为给进给量留出更大的优化空间,选择R0.8mm刀片进行加工。进给量方面:在刀具规格、表面粗糙度均确定的情况下,通过计算可知加工进给量的最大值应为fn=SQRT(1.6*0.8/125)=0.1mm/r。切削深度方面:安装边的加工属于精加工,根据推荐切削参数,切削深度为0.3mm,零件余量为1.5mm,需要进行5次~6次分层,每层加工后均对加工后表面进行打表检查,再根据实际情况调整加工方案。转速方面:零件安装边直径约φ430mm,使用刀片可接受的最大切削线速度为30m/min,对应的加工转速应为n=30*1000/430/3.14=22.5r/min,当精车加工时,加工线速度可达60m/min,对应的加工转速应为n=45r/min。

2.4.3 减少变形方面

影响零件变形的主要因素之一是其内部的加工应力,主要包括加工前装夹应力及加工时切削应力两方面。加工前装夹应力主要是由于零件装夹定位基面不平整,当压紧时基面间隙被压实,带动对应位置产生形变,压紧力撤销后零件回弹。因此当压紧时应使用百分表压在压板上侧的端面处,保证压紧过程零件端面不发生形变,如果压紧位置存在间隙, 须在间隙处进行等量调平,保证压紧全过程百分表示数不变。

当加工时,切削应力可以通过调整加工顺序及切削参数的方式进行有效控制。内环安装边位置的加工内容主要包括安装边端面、内圆止口、内侧U型槽三部分,零件该位置原定的加工顺序为先加工端面、再加工内圆止口、最后加工U型槽,该加工顺序导致切削应力主要残留在内圆止口偏下方位置,该位置为刚性薄弱点且该止口尺寸单侧公差仅为0.01mm,后续应力的释放极易导致止口的不规则形变,对该位置进行局部物理形变仿真计算分析,结果如图3所示,该位置在加工后的最大形变量约为0.035mm,超出公差值0.01mm,无法保证最终尺寸的合格。

图3 物理形变仿真计算分析图

通过评估切削应力残留位置,将加工顺序调整为先加工端面及内圆的部分余量、再将内侧U型槽加工至最终、最后车修端面及内圆止口,该加工顺序产生的切削应力主要位于端面外侧,后续应力释放对内圆止口影响较小,形变量在0.01mm以内,可保证尺寸精度,解决了该机匣精密止口尺寸公差难以保证的问题。

2.5 解决检测方法不一致问题

零件内环前端内圆存在与后端基准圆的同轴度要求且同轴度仅为ø0.01mm,必须将内环前端内圆与后端基准圆安排在同一工序进行精加工,由于后端基准圆被压在装夹基面下侧,因此加工尺寸无法直接测量。

针对基准圆尺寸无法检测的问题,制作直杆型测具,将测具的百分表放置在直杆中心位置,在对表量块上按理论尺寸核准后,将直杆测具探入零件装夹基面下侧,测具两端分别顶在基准圆对点内壁,观察百分表示数,找到示数最大位置并读取记录数据,实现基准圆尺寸的准确测量。在零件最终检验工序前,再次将基准圆与内环前端内圆提交三坐标测量机进行检测,完成零件同轴度及精密尺寸的全过程数据跟踪。

3 结论

该文中制定的方案实现了该高精度机匣零件的成功交付并顺利通过首件鉴定,总结相关加工经验,在后续该系列机匣以及部分其他零件的加工中可持续应用。统计该高精度机匣的加工周期(包括二次测量内容),与该机匣系列零件的生产周期近似。

在研究过程中,为了解决零件找正难、加工难和测量难等问题,主要采用了以下5种技术方案:基于主轴定向技术实现了反锪孔的自动加工;提出了基准转换技术,使用数字化加工方案代替了传统机械找正;设计出了分体式样板,解决了抛修尺寸无法测量的问题;制定了该高精度机匣安装边0.02mm跳动的高精度加工方案;应用了物理仿真应力分析,科学地制定出正确的加工方案。