基于RFID技术的石油钻具管理系统研制

2022-12-13张小佳刘文红申昭熙钱征华张应红周海洋

张小佳, 刘文红, 申昭熙, 钱征华, 张应红, 周海洋

(1. 中国石油集团工程材料研究院有限公司,陕西西安 710077;2. 南京航空航天大学航空学院,江苏南京 210016;3. 机械结构力学及控制国家重点实验室(南京航空航天大学),江苏南京 210016)

随着油气钻井技术的发展,钻井深度不断增加,钻井工具种类及数量也越来越多,钻具管理越来越具有挑战性。采用传统的钢印编号方法管理钻具不但费时费力,而且使用过程中会因钻杆磨损或锈蚀导致钻杆信息缺失,难以对钻杆实现完整、可靠的管理[1-2]。由于钻杆的工作环境恶劣,无法应用条形码及二维码技术[3-6]。射频识别(radio-frequency identification,RFID)又称为电子标签(E-tag),是一种通过射频信号读取附着于物体的标签中的电子码的非接触自动识别技术。与条形码、二维码等技术相比,RFID技术具有读取速度快、工作距离远、外形多样、工作环境适应性强、可重复使用及在非可视条件下可读取等优点[7-10],是目前最具发展应用潜力的自动识别技术之一[11-12]。因此,将RFID技术应用于钻具管理,给钻杆指定唯一的身份码,并建立相应的数据库,可对钻杆生产、运输、维修及使用情况等流程进行监控[13-16]。然而,现有研究还存在以下不足:1)不明确RFID芯片埋入对钻杆承载能力的影响[17-18];2)未解决RFID标签位置未知情况下标签信息的读取难题。

针对以上问题,笔者提出了以RFID技术和计算机技术为基础的钻具管理系统,研究了将RFID芯片嵌入钻杆的可行性,采用有限元方法分析了标签埋入孔对钻杆承载能力的影响,并研制了基于环形阵列天线的钻具RFID标签数据采集系统,通过试验测试了埋入孔尺寸对RFID标签数据采集的影响,并通过模拟钻杆运动测试了采集系统的性能。

1 钻具RFID标签埋入方法

1.1 RFID标签选择及安装方法

根据RFID标签工作频率的不同,通常将RFID标签分为低频标签和高频标签。低频标签一般采用电感耦合方式,作用距离0.10~0.20 m;高频标签采用电磁耦合方式,工作频率在微波频段,识别距离可达数十米,且高频标签具有存储数据量大、可读取距离远、识别速度快及适应物体高速运动性能等特点[19]。因此,选用高频抗金属RFID标签。

RFID标签用于钻具信息采集时,由于钻具工作环境恶劣,钻杆表面会与周围介质产生摩擦且覆有钻井液,常规的表面粘贴方法难以适应,需要将标签嵌入到钻杆中,然后用环氧树脂胶将标签固封在钻杆中(见图1)。由于接头部位厚度较大,标签的安装位置选在接头位置,在该位置加工安装孔对钻杆强度影响较小。安装标签时需在标签背面涂上胶水,避免固化后标签与钻杆间存在空隙。

图1 RFID芯片嵌入安装示意Fig.1 Embedding installation of RFID chip

1.2 RFID标签埋入孔尺寸优化

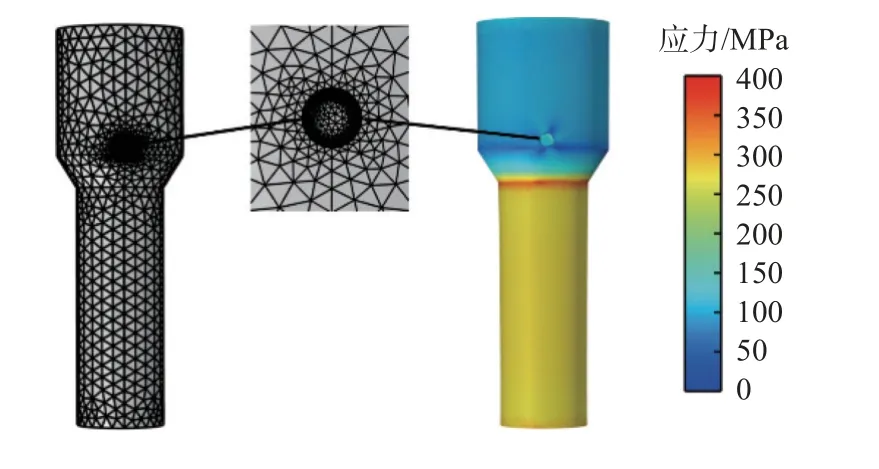

为了校核标签安装孔对钻杆强度的影响,采用有限元分析方法,分析拉伸工况、扭转工况和组合工况下孔径为12~20 mm、孔深分别为6,8和10 mm时,标签安装孔孔深及孔径对钻杆承载能力的影响,组合工况下的钻杆应力分布如图2所示。拉伸工况的拉伸载荷为1 300 kN,扭转工况的扭矩为20 kN·m,组合工况的拉伸载荷为1 000 kN 、扭矩为15 kN·m。

图2 组合工况下的钻杆应力分布Fig.2 Stress distribution of drill pipe under different working condition combinations

从图2可以看出,杆身与接头连接位置的应力最大,其次为杆身,接头部分应力最小,标签安装孔周围应力小于杆身应力。3种工况下孔底与杆体最大应力比与孔径的关系曲线如图3所示。从图3可以看出:孔径相同时,孔底应力随孔深增大而增大;孔深相同时,孔底应力随孔径增大而增大;孔径对孔底应力的影响大于孔深对孔底应力的影响;孔径从12 mm增至20 mm时,相同孔深下3种工况的孔底应力都约增大6%;拉伸工况下孔底应力与杆身应力比为52%~61%,扭转工况下孔底应力与杆体应力比为42%~47%,拉伸+扭转组合工况下孔底应力与杆身应力比为51%~57%。

图3 孔底与杆体最大应力比与孔径的关系曲线Fig.3 Ratio variations of maximum stress between hole bottom and drill pipe with pore diameter

根据仿真结果,得到3种工况下安装孔最大应力与杆体最大应力之比最小为41.07%,最大为61.30%,因此,在钻杆接头上加工安装孔后钻杆接头的承载能力仍然优于杆体的承载能力,不会降低钻杆的整体承载能力。实际应用时,综合考虑安装孔尺寸对RFID读取性能的影响、RFID标签安装的方便可靠性和孔深与孔径对安装孔应力的影响等因素,可以得出,对于长10 mm、宽5 mm、厚3 mm的RFID标签,在钻杆接头上加工深度为6 mm、直径为18 mm的安装孔较为合适。

2 钻具RFID信息采集系统设计

2.1 钻具RFID信息采集系统

钻具RFID信息采集系统包括RFID标签、读写器和数据管理系统,其工作原理如图4所示。其中,RFID标签由芯片与天线组成,每个标签具有唯一的电子编码[10];读写器主要是控制射频模块向标签发射读取信号和能量,并接收标签返回的数据信息,对标签信息进行解调和处理;数据管理系统将读写器读入的数据录入系统,并存入数据库,为用户提供可视化的数据支持。

图4 钻具RFID信息采集系统的工作原理Fig.4 Principle of RFID information acquisition system for drilling tools

钻杆在出入井过程中进行信息在线采集时,存在以下技术难点:1)钻具具有一定的电磁屏蔽性能,埋入到钻杆中的RFID标签接收和散射电磁波的传输通道变窄,使RFID标签的可读性降低;2)出入井过程中RFID标签孔的位置具有不确定性,在不知道RFID标签位置的情况下,常规的单天线阅读器难以准确可靠地采集RFID标签信息。为解决上述难点,钻杆信息采集系统采用环形阵列天线,6个沿圆周均布的天线从不同方向发射电磁波,使电磁波信号能够全方位覆盖钻杆(见图5)。使用时,采用吊环将钻杆信息采集系统安装在钻井平台下方,钻杆出入井作业均从环形阵列天线中心穿过,从而保证在RFID标签位置未知的情况下,钻杆穿过天线阵列就能准确采集到RFID标签的数据。

图5 钻杆信息采集系统Fig.5 Information acquisition system for drill pipes

2.2 钻具RFID信息采集系统运动信息采集试验

钻杆起下钻时的最大速度通常为1.20 m/s,且表面覆盖的钻井液会影响信息读取,因此利用钻具RFID运动信息采集测试系统进行钻具运动状态下的信息采集试验,以验证硬件系统的可行性。钻具RFID运动信息采集测试系统由计算机、伺服控制器、伺服电机、滑轮和机架组成,如图6所示。首先,从钻杆上取出一测试块,将 RFID标签埋入测试块中,然后把测试块安装到绳子上,并在计算机上设置运动参数来控制电机运动,伺服电机输出轴上的带轮牵引绳子运动,模拟钻杆出入井过程;测试速度为0.80~2.00 m/s,采用多次往返运动进行测试,试验结果见表1。

表1 运动信息采集试验读取结果Table 1 Reading results of test for motion information acquisition

图6 运动信息采集试验Fig.6 Test for motion information acquisition

从表1可以看出,标签运动速度越慢,读取到的信息次数越多;随着运动速度增大,读取到的标签信息次数减少;标签移动速度为2.00 m/s时,信息采集系统仍然能够可靠地读取RFID标签数据。为了模拟钻杆表面覆有钻井液的工况,将测试块放入充满钻井液的塑料瓶中进行试验,试验结果与未放入钻井液的情况基本相同。

3 钻具RFID管理系统设计

为了对钻杆的出入井时间、位置、工作时长、厂家、钢号、钻进深度及客户需要的记录的相关信息进行统计和分析,采用.NET Core 5.0开发了钻具RFID管理系统,采用NOSQL数据库MongoDB,支持海量数据存储。建立基于Web的系统管理界面,对系统的相关操作均在浏览器中完成,无需安装专门软件。读卡器与服务器相连,读卡器读到RFID信息后通过网络将数据传输到服务器,用户端通过互联网对系统进行远程操作,系统结构框图如图7所示。系统主要包含读卡器设置、RFID管理、读卡记录、出入井记录、工作时长统计查询和用户管理等功能模块。读卡器设置模块用于设置读卡器名称及相关参数;RFID管理模块用于登记钻杆的相关信息;读卡记录模块用于记录钻杆的标签读取记录;出入井记录模块用于查阅出入井的钻杆信息,包括时间记录和位置信息等;工作时长统计查询模块可以查询、统计和分析钻杆的工作时长;用户管理模块用于管理用户信息,管理员可以根据需要添加和删除用户。

图7 钻具RFID系统结构框图Fig.7 Structure of RFID system for drilling tools

用户远程设置好参数后,系统自动检测是否存在RFID标签,工作过程中无需人工干预。钻杆起下钻作业时,钻杆穿过环形天线阵列,读写器自动将采集到的RFID标签数据上传,管理系统为标签数据打上时间戳,系统可根据钻杆出入井的时间顺序来自动排序。用户根据系统记录的钻具出入井时间和排序等数据,可计算钻具的使用时长、钻进深度等信息。

4 结 论

1)钻杆在拉伸、扭转及组合工况下的有限元模拟结果表明, RFID标签埋入孔深度为6 mm、直径为20 mm时,标签埋入孔底部应力与杆身应力的比值为50%左右,说明钻杆接头中埋入RFID标签不会影响钻杆的整体承载能力。

2)钻杆起下钻作业过程中,由于RFID标签埋入位置未知,采用6个天线组成的环形阵列,可使天线发射的电磁波覆盖钻杆表面,保证RFID标签信息采集的可靠性。

3)RFID标签埋入孔深度为6 mm、直径为18 mm时,利用超高频RFID技术能够对移动速度为0.80~2.00 m/s的钻杆进行信息采集,且钻杆表面覆盖钻井液不影响标签信息采集。