精品4-氯-2,5-二甲氧基苯胺还原工艺研究

2022-12-13刘洪涛王灿营韩红霞张金月王朝聘

刘洪涛,王灿营,韩红霞,张金月,王朝聘

(1.河北彩客新材料科技股份有限公司,河北 沧州 061000;2.河北省染料与颜料中间体工程技术研究中心,河北 沧州 061000; 3.河北省认定企业技术中心,河北 沧州 061600)

0 引言

4-氯-2,5-二甲氧基苯胺的还原反应工艺有铁粉锌粉还原工艺、水合肼还原工艺、催化加氢还原工艺。工业生产中仍有企业沿用国家已明令淘汰的铁粉还原工艺。水合肼和催化加氢工艺都没有实现工业化应用。且市场缺少纯度高外观好的精品4-氯-2,5-二甲氧基苯胺。本实验对催化加氢工艺进行了详细研究,并进行了催化剂选择优化,助剂选择,得到了制精品4-氯-2,5-二甲氧基苯胺的最优工艺条件。

1 反应机理

催化加氢还原反应机理如图1所示。

由图1可知:主要反应路线为4-氯-2,5-二甲氧基硝基苯还原为4-氯-2,5-二甲氧基亚硝基苯、4-氯-2,5-二甲氧基羟基苯胺、4-氯-2,5-二甲氧基苯胺。并行反应为4-氯-2,5-二甲氧基羟基苯氨与4-氯-2,5-二甲氧基亚硝基苯偶氮化反应,逐步还原反应至4-氯2,5-二甲氧基苯胺及其他副产物。另副反应为,氢气与苯环上的氯原子吸附发生氢解,脱氯生成副产物2,5-二甲氧基苯胺。

图1 卤代硝基苯催化加氢反应机理

2 实验部分

整个反应受到很多因素的影响,进行了以下几方面的研究:催化剂的选择、反应压力的确定、反应温度的确定、反应添加剂选择、后处理的研究。

实验仪器与试剂:1 L高压釜、液相色谱UVdetectro-2400、4-氯-2.5-二甲氧基硝基苯(98%)、改性Ni基催化剂(自制)、磷酸三苯酯、甲苯、氢气、氮气。

2.1 催化剂的选择

分别进行了5%Pd-C催化剂(自制)和改性Ni基催化(自制)剂实验。投料量如表1所示。

表1 剂投料量及实验结果

操作方法:

将高压釜清洗干净,密封后通氮气试漏。确认密封性完好后,打开放空,釜内压力为零后打开釜盖。开始投料,将硝基物、甲苯、催化剂一次性加入釜中。密封釜盖,通氮气试漏,确认密封性完好后氮气置换3次,然后再氢气置换3次。开搅拌缓慢升温,升温至80 ℃时通氢气至1.0 MPa进行反应。压力降至0.8 MPa时,再通氢气至1.0 MPa,至压力不再降低时,再保持压力1.0 MPa,温度80 ℃,反应时间30 min。然后降温至50 ℃,泄压至釜内常压,打开高压釜趁热将反应液吸出并过滤。滤液倒入0~5 ℃水中,并保持温度0~5 ℃,搅拌1 h,至物料完全析出,再过滤,用0~5 ℃水淋洗滤饼至无甲苯后再进行烘干。

结论:两种催化剂都有催化效果,实验表明5%Pd-C催化剂加氢还原时脱氯严重。Ni基催化剂效果更好,且价格较低,本实验首选Ni基催化剂再进行其他条件实验。

2.2 压力对反应的影响

氢气压力的增大,增加了氢气在溶液中的浓度,氢气与反应物在催化剂表面上吸附反应更迅速。但压力过大也有可能使副反应放大,影响反应结果。在本文实验中,压力的大小选择0.4~1.0 MPa。实验数据如表2所示。

表2 投料量及数据统计

实验结果显示反应压力对反应时间有显著影响,压力超过1 MPa后产品纯度、收率有明显降低,副反应明显增加。0.6~0.7 MPa时反应较理想。

2.3 反应温度对反应结果的影响

实验操作,实验过程保持投料量不变、压力0.6 MPa,只改变反应温度,研究反应温度对反应结果的影响趋势。实验数据如表3所示。

表3 投料量及数据统计

温度直接影响反应速率的快慢,温度越低反应越平稳,但是温度太低会影响反应速率。温度高了以后,则使得副反应的活化能容易达到,造成副产物的增加。由以上实验数据可以得到结论,在压力0.6~0.7 MPa,温度60~70 ℃之间,反应较迅速,收率和纯度较高。但还没有达到工业品品质。根据检测结果显示,反应不充分有硝基物残留,存在脱氯产物。

2.4 添加相转移剂,脱氯抑制剂

加氢过程中,由于催化剂的初活性高,会促使Cl从苯环上脱离,与氢气反应生成HCI,因此可以通过对催化剂进行改性来抑制脱氯副反应的发生[2-3],并加入脱氯抑制剂进一步抑制脱氯反应[4]。

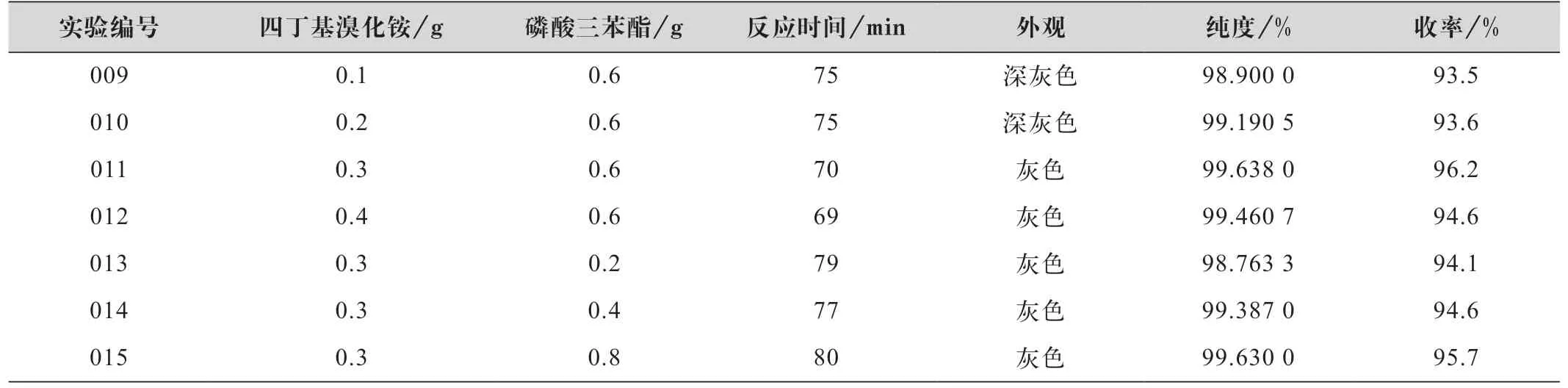

实验操作,将改性Ni基催化剂、相转移剂四丁基溴化铵、脱氯抑制剂磷酸三苯酯一起组成组合催化剂投入高压釜反应,明显提高产品纯度。实验数据如表4所示。

表4 投料量及数据统计

实验数据显示,添加相转移剂和脱氯抑制剂可以提高产品纯度和收率。硝基物与相转移剂、脱氯抑制剂投料质量比为1∶0.005∶0.01为宜。产品纯度达到99.6%以上,收率达到96%。脱氯抑制剂添加量太多会使催化剂活性降低,反而影响反应效果。

2.5 加氢还原液再处理

由以上实验所得产品外观颜色为灰色,为改善产品外观需进行再处理。

实验操作:将加氢还原反应液趁热抽出后过滤。滤液倒入1 L的四口瓶中,加入活性炭4.5 g,提前用水溶好的保险粉3.5 g,碳酸钠0.5 g。升温回流30 min,趁热过滤。将滤液倒入提前降至0 ℃的甲苯中,保持 0 ℃搅拌1 h,至物料完全析出后,再次过滤,用0~5 ℃ 水淋洗滤饼,至无甲苯后滤饼去烘干,得产品。滤液分层处理,分出水分后,剩余甲苯蒸馏提纯后,套用于下一批加氢反应。得到产品外观白色晶体,纯度99.9% (HPLC)以上,总收率95%以上。

2.6 改性Ni基催化剂处理和循环使用

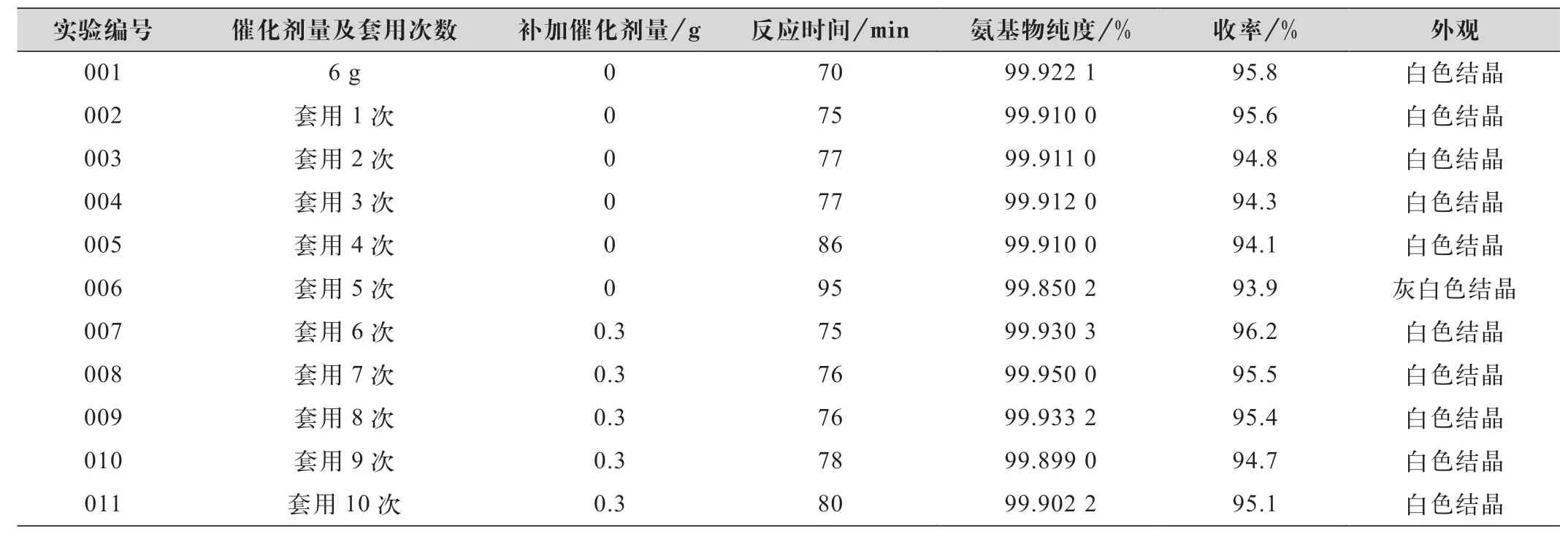

催化剂套用实验数据如表5所示。

表5 投料量及数据统计

Ni基催化剂在使用后活性有所降低,机械磨损会有一定的损耗。实验数据显示未补加新催化剂的情况下,催化剂连续套用5次后产品纯度、收率略有降低。但催化剂还保持较高活性,后期每批补加原催化剂质量的5%,即可保持较好的催化效果。证明催化剂可以通过定期补加和部分替换来实现工业上的重复使用。

3 结语

通过实验,本文得出的最佳工艺为:在1 L高压釜中加入4-氯-2,5-二甲氧基硝基苯60 g,改性Ni基催化剂6 g,相转移剂四丁基溴化铵0.3 g,脱氯抑制剂磷酸三苯酯0.6 g,通入氢气,反应压力0.6~0.7 MPa,反应温度60~70 ℃进行加氢还原反应。杂质吸附阶段加入活性炭4.5 g,保险粉3.5 g,碳酸钠0.5 g进行杂质吸附。应用本工艺可制得纯度大于99.9%(HPLC)、总收率大于95%、外观为白色晶体的精品4-氯-2,5-二甲氧基苯胺。可显著提高4-氯-2,5-二甲氧基苯胺的品质和减少工业固废的产生。