膨化技术在发酵食品中的研究与应用*

2022-12-13张茜

张茜

(山西金龙鱼梁汾醋业有限公司,山西晋中 030600)

发酵食品是指人们利用有益微生物加工制造的一类食品,具有独特的风味,已经成为食品工业中的重要分支。虽然我国传统发酵食品历史悠久,但受传统工艺影响较深。近年来,随着人民生活水平的日益提高、科学技术的飞速进步、食品发酵工业的迅猛发展,利用先进技术和装备,保障发酵食品的质量和安全、扩大生产规模、降本节能、改变传统发酵食品工业面貌、提高行业竞争力,是当下研究应用的重点和难点。

挤压膨化技术是一种利用热能和机械能连续工作,集均质、蒸煮、糊化、杀菌、脱毒、膨化及色香味形成等多工序为一体的高新食品加工技术。该技术可提供更高的灵活性,降低生产成本,提高生产效率,改进产品质量,更具生态性(减少了对水添加的需求),已广泛应用在食品工业、发酵工业、饲料工业、医药工业等方面。

1 挤压膨化技术原理及特点

1.1 挤压膨化技术原理

当含有淀粉、水分的原料进入膨化机内,螺杆推动原料轴向输送,在膨化机系统内加热、摩擦,在消耗大量机械能、热能而产生的高温、高压下,原料被挤压、均化、剪切,由粉状变为流动状态后通过模孔挤出,由高温高压转变为常温常压状态,原料瞬间膨化、体积膨大、多孔疏松、口感酥脆、风味较好。

1.2 挤压膨化技术对原料的影响

在发酵食品中,用于挤压膨化的主要原料为粮食谷物。膨化后产品体积增大、比重降低、质地疏松,其原料结构和营养成分也发生了变化。

在高温、高压、高剪切作用下,淀粉在低水分状态下糊化,其本质是自由水分子作用下氢键大量断裂,半晶体解体的过程。淀粉链部分被打断,淀粉降解,生成小分子寡糖(麦芽糖、糊精等小分子物质),导致淀粉含量减少,糊精和还原糖含量增加。

蛋白质由于高温、高压变性,化学键被破坏,分子结构再次定向排列,蛋白质被降解,水溶性和生物学效价下降,导致蛋白质的含量有所下降,同时美拉德反应易造成氨基酸特别是赖氨酸的损失。

脂肪在挤压过程中水解生成单甘油和游离脂肪酸。脂肪贯穿于直链淀粉螺旋管中,成为淀粉脂肪的复合物,降低了挤出物中游离脂肪酸的含量。使原料中脂肪酶、脂肪氧化酶钝化,提高食品贮藏的稳定性。

挤压过程中,膳食纤维被彻底微粒化,纤维分子间的化学键断裂,隐藏在分子内部的活性基团外露,增加了和水分子的接触面积,部分不溶性纤维向水溶性纤维转化,改善了纤维食品的口感和部分功能特性,如持水性、持油性、膨胀力等。

1.3 挤压膨化系统分析模型

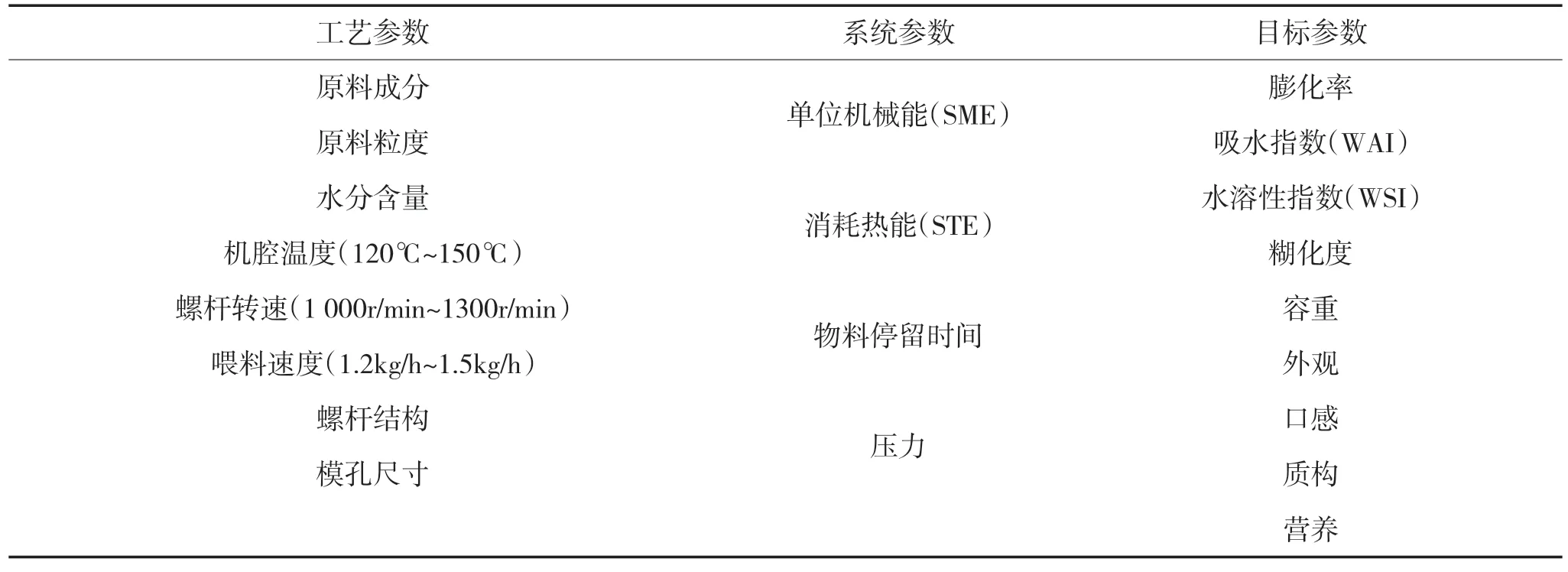

挤压膨化过程是一个复杂的物理、化学过程,系统研究及应用需关注以下关键参数(见表1)。

表1 挤压膨化系统分析模型

1.3.1 重点工艺参数解读粮食谷物类制品,其主要成分为淀粉和蛋白质,其直、支链淀粉比例及蛋白质含量影响着挤压产品的膨化率。随着直链淀粉含量的增大,膨化率先增大后减小。蛋白质含量较高的原料膨化率较低。

原料粒度要求大小适中、均匀,才能保持适当的摩擦力,便于挤压膨化的进行,一般为10~60目。粒度过大或过小,会造成机腔内物料推进困难,无法膨化或回流碳化。

水分可减弱物料间相互作用力,有利于机腔内压力和温度的平衡。操作应控制系统内最适含水量,一般水分的添加在湿基为5%~12%之间较合适。水分过大或过小,均会造成淀粉回生或碳化。

温度是促使淀粉熟化、蛋白质变性并使原料变为均匀流体的重要因素。机腔温度升高,膨化率先增大后减小,一般要求机腔温度为120℃~180℃,淀粉部分降解,有助于美拉德反应进行。为了最大程度保留物料中维生素等营养成分,升温和降温时间尽可能短。

增加螺杆转速有利于增加物料的剪切速率,提高温度,降低物料在机腔内滞留时间,色泽变浅,膨化率增加。螺杆转速过高或过低均会影响膨化效果。

喂料速度和和腔体压力、摩擦力、温度呈正比,随着喂料速度的增加,膨化率先增加后降低。

通过改变不同的螺杆元件、元件长度、元件位置等螺杆结构,以改变物料机械能和热能,确保产品膨化率。另外,螺杆与螺套的间隙小、螺距小、螺套螺纹锥度大等皆有利于膨化的进行。

模孔直径小,内外压差大,出料速度快,有利于提高产品膨化率。

1.3.2 重点系统参数解读

物料熟化能量来源的2 个重要路径为:单位机械能(SME)和消耗热能(STE)。水分含量、机腔温度、喂料速度和螺杆转速等参数均会对单位机械能产生显著影响,膨化过程中,需消耗大量的单位机械能,一般与螺杆转速呈正比,与水分含量、机腔温度、喂料速度呈反比。通过消耗大量热能,满足原料淀粉的糊化,确保机腔温度等参数及膨化的正常进行。

物料停留时间和机腔压力决定最终挤压制品的质量和物理化学反应程度。

1.3.3 重点目标参数解读

膨化率指原料膨化后的体积或横截面积与膨化前原料的体积或横截面积之比值,用于描述物料膨化程度,是评价膨化制品质量的重要指标。

吸水指数(WAI)指将膨化制品溶于水后,除去上清液,剩余沉淀质量与制品干重的比值。水溶性指数(WSI)指将膨化制品溶于水后,溶解于上清液中制品质量与制品干重的比值,直接影响膨化制品的应用。吸水指数和水溶性指数两者呈负相关,因为吸水指数(WAI)可以间接反映淀粉的糊化程度,而水溶性指数(WSI)又代表了淀粉的降解程度。

糊化度代表淀粉的熟化程度,影响着后续发酵效率和周期,一般通过酶水解法测定。针对不同发酵工艺应寻找最适糊化度。

容重指单位体积内膨化制品的质量,一般用来表征膨化率大小。

1.4 挤压膨化技术特点

①挤压膨化技术可简化工艺,提高生产效率,实现原料前处理的规模化、连续化生产,改善工作环境,降低劳动强度;②因膨化带来的营养成分降解及疏松多孔的质构,为酶的作用提供了有利条件,可减少酶的用量,缩短发酵周期,提高原料利用率,降低成本;③因瞬间的高温高压,粮食原料营养成分损失少,易产生芳香易挥发成分,起到杀菌及脱毒的作用,提高制品质量,卫生程度高;④拓宽粮食原料的利用种类,无三废污染,节省能源。

2 挤压膨化技术在发酵食品中的应用

2.1 白酒行业

何媛媛等以挤压膨化糯红高粱为原料,优化酒醅含水率、酒曲添加量、稻壳添加量、发酵时间等发酵工艺参数,应用此发酵工艺酿造白酒并与传统蒸煮法处理高粱对比,白酒出酒率增加到58.04%,比传统出酒率高了5.78%,提高了原料利用率。杨官荣等用膨化原料与粮食原料对比,进行浓香型白酒酿造试验,结果表明,100%膨化原料发酵可比粮食发酵提高14%的出酒率,膨化原料对出酒率的提高有显著的促进作用。游见明等以大米为原料,经过膨化后直接添加酒曲用于小曲酒发酵生产,当膨化物料与稻壳之比为1∶1,酒曲添加量为2%,发酵温度30℃时,60%vol 白酒的出酒率由传统的53.6%提升至67.3%。

2.2 黄酒行业

陆燕等通过对膨化过程中糯米物理、化学性质一系列变化的研究发现:膨化前后,淀粉减少6.72%,还原糖增加1.21 %,糊化度显著提高76.93%。对比了膨化法和蒸饭法制成的成品黄酒的常规成分,结果表明,膨化法的原料利用率为76.12%,较蒸饭法高10.89%。吴孟等研究了膨化技术在黄酒酿造中的应用,结果表明,挤压膨化黍米比对照淀粉出酒率提高12.9 %,挤压膨化玉米比对照淀粉出酒率提高21.7%。新工艺可节省酵母用量50%,发酵时间比原工艺缩短了28%。

2.3 啤酒行业

何媛媛等采用静态自动顶空进样结合毛细管气相色谱法对添加了31%膨化小麦辅料酿造的啤酒风味中挥发性成分进行定性、定量分析。结果表明,膨化小麦辅料啤酒8 种挥发性成分由高到底分别为:异戊醇55.74 mg/L、乙酸乙酯13.51 mg/L、正丙醇10.24 mg/L、异丁醇9.68 mg/L、乙醛4.88 mg/L、乙酸异戊酯4.80 mg/L、辛酸乙酯0.44 mg/L 和己酸乙酯0.40 mg/L,符合淡色啤酒正常含量范围。王玉露用低温膨化高粱为辅料酿造啤酒,确定了低温挤压膨化高粱的最优参数:物料水分21 %,套筒温度80 ℃,螺杆转速210 r/min,模具孔径10 mm,麦汁中的可发酵性糖的组成及其含量符合淡色啤酒的酿造要求。

申德超通过对啤酒中辅料的不同处理方式:挤压膨化与传统蒸煮糊化进行对比,结果表明,膨化啤酒辅料与对照相比,麦汁和醪液除糖化指标、过滤速率基本相同外,麦汁得率高8 %,发酵时间少10%,糖化过程用水量少3%。

2.4 酱油行业

曹燕飞等利用挤压技术对酿造酱油的芝麻粕和面粉等原料进行处理,通过检测膨化料的糊化度,优化面粉含量、含水量、挤压温度、螺杆转速等膨化参数,结果表明,面粉含量26%,含水量21%,挤压温度90 ℃,螺杆转速200 r/min,膨化料的糊化度为91.23%。孙言等以面粉为原料进行挤压膨化,跟踪对比成曲糖化酶活力,研究挤压膨化参数对白汤酱油成曲糖化酶活力的影响。结果表明,面粉水分45%,套筒温度80 ℃,螺杆转速100 r/min,喂料速度10 kg/h,糖化酶活力1 293.49 U/g。通过使用此曲酿造白汤酱油,还原糖为243.25 mg/moL、氨基酸态氮为0.65 g/dL,酱油口味清甜,酱香浓郁。何媛媛以挤压膨化豆粕和面粉为原料,跟踪对比全氮利用率,结果表明,发酵温度46.0 ℃,盐水比例94.5%,发酵时间14.5 d 为最优发酵工艺参数,此条件下酱油的全氮利用率达86.5%,比传统蒸煮工艺提高了6.1%。

2.5 食醋行业

顾建跃对比了以膨化玉米与蒸煮玉米为原料酿造食醋,原料出品率提高26.32%,淀粉出品率提高21.79%,酿造周期缩短了17%,曲子添加减少20%~30%。李大锦在食醋酿造中采用膨化法原料处理技术,摸索膨化大米酒精发酵和醋酸发酵工艺条件,结果表明,使用原料挤压膨化技术酿造食醋,可省去调浆、液化、糖化等工序;降低a-淀粉酶用量,节省能耗,酒精发酵周期缩短17%,原料中淀粉利用率比传统工艺提高10.39%,风味无差。冯德一等使用挤压膨化原料进行食醋酿造,与原工艺相比,原料出品率提高20%;节省曲和酒母用量,发酵周期缩短10 d 左右,吨成本降低54.7 元,食醋感官、理化、卫生指标也符合标准要求。

3 结论

挤压膨化技术已广泛应用于方便食品、休闲食品、动物饲料、植物蛋白生产等领域,有着其他技术不可比拟的优势,并取得显著的经济效益。挤压膨化技术在发酵食品虽有研究和试验,但是大规模生产应用较少,随着科技的发展、行业的进步以及对挤压膨化机理研究的不断深入,相信挤压膨化技术一定会取代部分传统工艺,被食品发酵行业广泛应用。