低温乳液技术合成丁腈橡胶及其性能研究(四)混炼胶部分

2022-12-12朱正江李长皓

朱正江,李长皓

( 南京金浦英萨合成橡胶有限公司,江苏 南京 210047)

1 实验部分

1.1 主要原材料及主要仪器和设备

见本公司文章《低温乳液技术合成丁腈橡胶及其研究(一)》,此处不再赘述。

1.2 橡胶配方及其工艺

本文将研究采用两种聚合体系合成的四种橡胶混炼胶和发泡橡胶的性能,其中采用ASTM 标准混炼配方和程序测试混炼胶,采用某种应用NBR/PVC 发泡配方测试NBR 发泡性能。

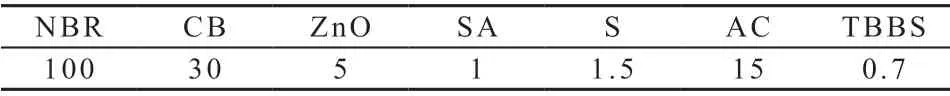

表1 为ASTM 标准混炼配方,混炼胶混炼采用密炼机混炼,硫化温度为150 ℃,参照ASTM 程序。

表1 混炼胶配方

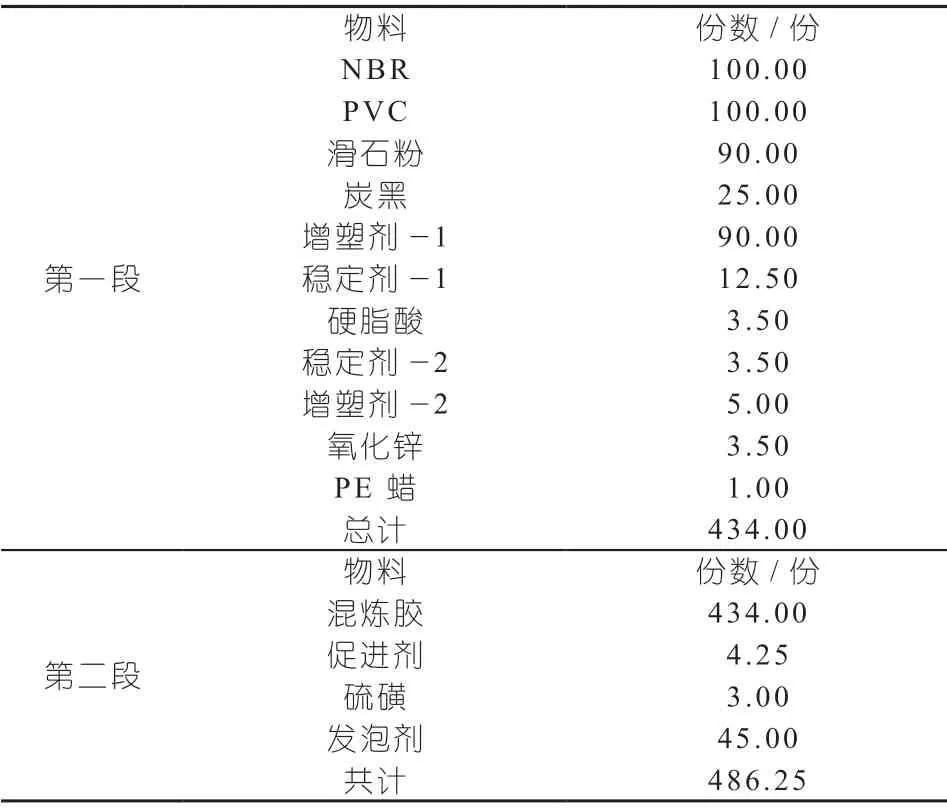

表2 为实验室NBR/PVC 发泡配方,由于PVC 的软化温度在100 ℃以上,因此采用两段混炼法,第一段的目的为将NBR 和PVC 混合均匀:将密炼机温度调整为130 ℃,密炼机转速调整为30 r/min,由于填料较多,若先加入橡胶后加入填料和增塑剂,会造成吃料困难和增塑剂溢出的情况,因此采用填料→增塑剂→其它的顺序,首先加入所有填料,后缓慢的加入所有增塑剂,混炼2 min,使得增塑剂与填料充分混合,后加入一半NBR 橡胶同时加入其它小料,混炼3 min,期间调整密炼机转速为60 r/min,加入另一半橡胶,逐渐调整转速为130 r/min,170 ℃排胶,避光24 h 待用。

表2 实验室NBR/PVC 发泡配方

第二段的目的为NBR/PVC 的预混物和硫化促进体系配合,调整密炼机的温度为30 ℃,按照预混物→小料(除硫磺)→硫磺的顺序加入,混合5 min,当温度超过80 ℃时应降低转速,排胶之后,调整开炼机的辊距为1.5 mm,包辊后打卷7 次,2 mm 下片避光24 h 待用。

NBR/PVC 测试发泡方法为自由发泡,详情见本团队系列文章。

2 结果与讨论

2.1 两种体系对混炼胶硫化性能的影响

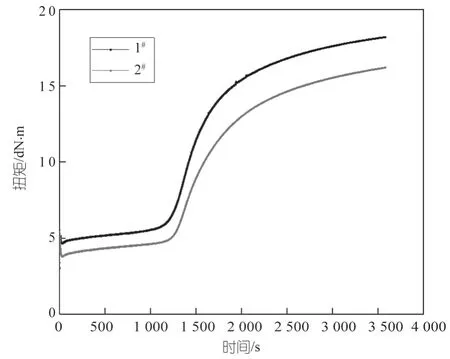

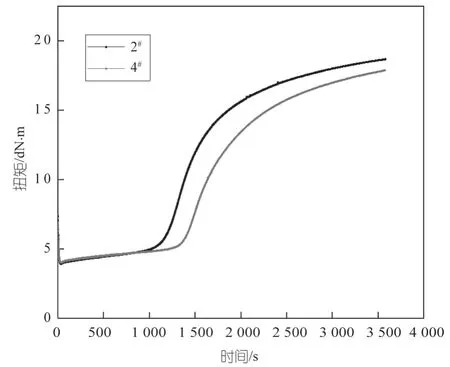

将1#~4#混炼胶使用无转子硫化仪 (MDR)[1]测得的硫化曲线见图1 和图2,测试温度为160 ℃,测试时间为30 min,从图中可以看出,1#胶料的焦烧时间小于3#橡胶,1#橡胶的最大扭矩值高于3#橡胶,同时观察2#胶料和4#胶料,发现相同的规律,但2#和4#胶料的差别不明显,为了进一步研究该种现象,本实验分别又做了130 ℃、140 ℃、150 ℃、170 ℃的硫化曲线,实验发现无论温度变化如何,上文中发现的规律不变,图3 图4 为测试温度为130 ℃×60 min下的硫化曲线,从两图中明显看出,相同牌号下,A聚合体系的焦烧时间小于B 聚合体系的焦烧时间,A聚合体系的最大扭矩值大于B 体系的最大扭矩值。

图1 160 ℃下1#和3#的硫化曲线

图2 160 ℃下## 和4#的硫化曲线

图3 130 ℃下1#和3#的硫化曲线

图4 130 ℃下2#和4#的硫化曲线

前文发现A 聚合体系下合成的橡胶的分子量比B体系下合成的分子量高,同时B 体系的分子量分布比A 体系宽,我们知道,对于高分子而言,当高分子的分子量未达到一定的数量级之前,分子量越高,材料的模量越大,因此对于相同的混炼胶配方而言,A 体系硫化后的混炼胶的模量更高,因此硫化结束后A 体系的最高扭矩值高于B 体系的最高扭矩值。

由于A 体系橡胶的分子量分布较窄,其中存在着很少的低分子量物质,因此橡胶在开始交联时,分子量分布窄且分子量较大的A 体系的硫磺交联效率就越高,因此该体系下橡胶的焦烧时间较短。

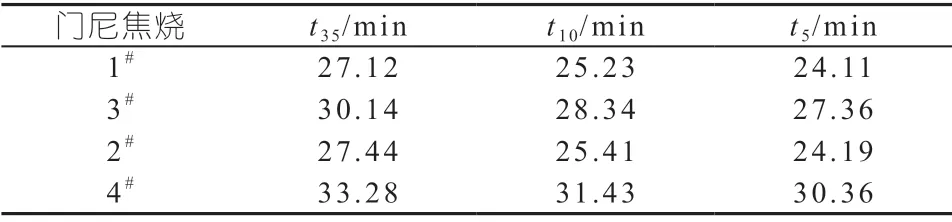

为了多角度证明上诉规律,本文使用门尼黏度计[2]做了四种橡胶的焦烧时间[3],测试条件为125 ℃,测试的结果见表2 :

表2 1#~4# NBR 混炼胶的门尼焦烧时间

从表中可以明显的看出,对于焦烧时间t5而言,A 体系的焦烧时间比B 体系焦烧时间短,例如1#胶料的焦烧时间比3#胶料的焦烧时间短11.9%,同时2#胶料的焦烧时间比4#胶料的焦烧时间短20.3%。表中t10和t35为门尼黏度上升10 个与35 个门尼单位,同时结合上图中硫化曲线,发现A 体系胶料同样具有比B 体系胶料硫化速度快的特点。

2.2 两种体系对混炼胶物理机械性能的影响

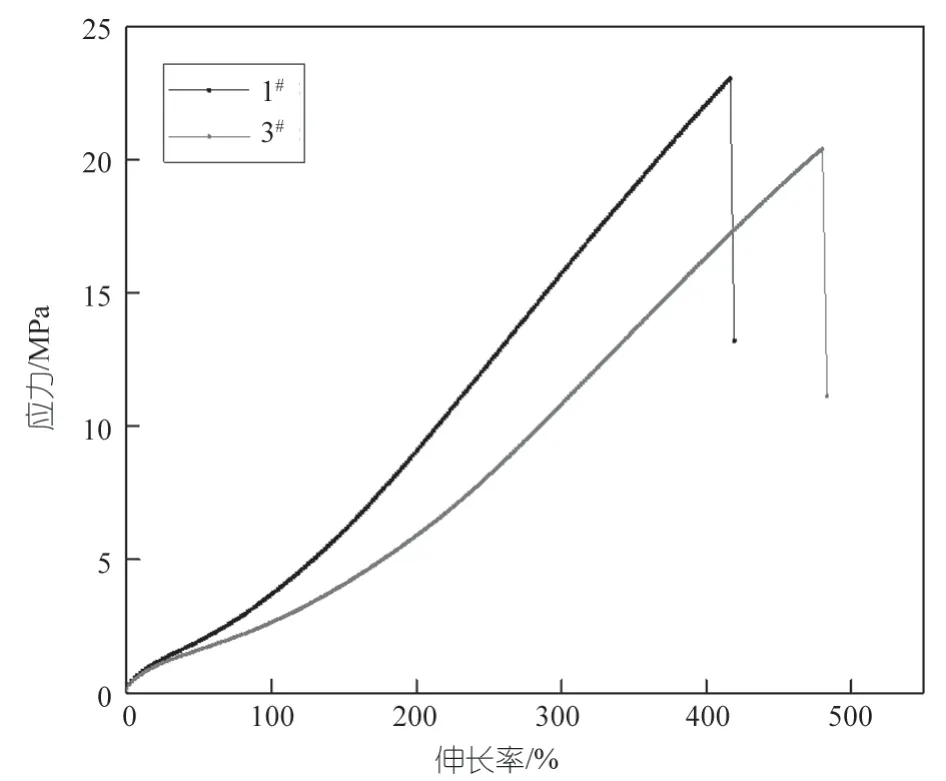

将上述两种橡胶硫化成试片,利用万能拉力机进行拉伸,测得的拉伸曲线[4]见图5 和图6,从图中可以看出,1#橡胶的扯断强度为23 MPa 左右,断裂伸长率为400% 左右,3#橡胶的扯断强度为20 MPa 左右,断裂伸长率为500% 左右, 2#橡胶的扯断强度为23 MPa 左右,断裂伸长率为450% 左右,4#橡胶的扯断强度为23 MPa 左右,断裂伸长率为470% 左右,从图中可以看出,B 体系胶料的扯断伸长率大于A 体系胶料,而A 体系胶料的拉伸模量(斜率)高于B 体系。

图5 160 ℃下1#和3#的拉伸曲线

图6 160 ℃下2#和4#的拉伸曲线

这种规律仍然使用分子量和分子量分布来解释,由于A 体系胶料的分子量分布窄,同时存在着较大分子量的高分子,因此他们的硫化效率高,因此他们无论是在无转子硫化仪中还是在拉伸行为过程中,他们的模量都比较大。

一般高分子材料的断裂伸长率和扯断强度是负相关的,该种胶料依然具有这种特性,因此B 体系的断裂伸长率较大。

同时我们发现,对于3380 牌号,它们的模量差距比2877 小,这是因为3380 牌号中丁二烯含量较少,从而可硫化点较少导致的。

2.3 两种体系对NBR/PVC 混炼胶发泡性能的影响

NBR 发泡[5]应用范围很广,比如印刷胶辊,耐油密封圈等,其中保温发泡和运动发泡是NBR 应用很广的一个领域,由于PVC 的成本低,同时与NBR 可以任意比例混合,同时由于PVC 的加入提高了NBR胶料制品的耐候性和阻燃性,同时由于PVC 中可以较大量的加入增塑剂,因此又可以进一步的降低成品,形成性能较好的闭孔发泡材料。

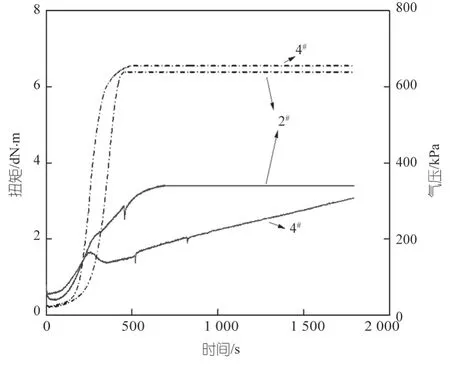

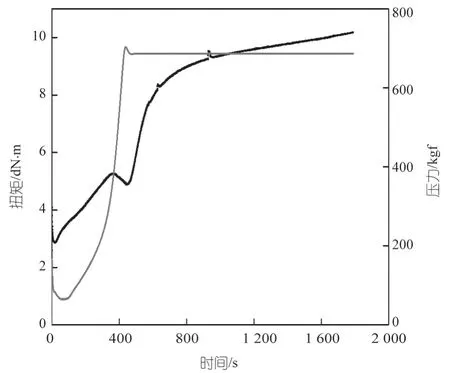

本实验的目的在于研究两种体系对NBR/PVC 混炼胶发泡性能的影响,我们目的旨在制备闭孔发泡材料,图7 为利用发泡扭矩硫化仪(FMDR)测得的曲线,曲线有两组数据构成,一条曲线为发泡曲线,反应发泡剂的发泡压力,见图中红色曲线,另一条曲线为硫化曲线,反应胶料的硫化过程即扭矩的变化,见图中黑色曲线。理论上我们可以调整两条曲线的不同位置来制备不同泡孔的发泡材料,如果发泡速度较快,我们可以制备贯穿泡孔的材料,发泡速度较慢,我们可以制备泡孔细密的材料,同时如果发泡速度和硫化速度匹配,我们可以值得泡孔较大且密闭的材料,对于NBR/PVC 发泡材料来说,我们需要的发泡硫化曲线参照图中的曲线。

图7 橡胶发泡的硫化曲线

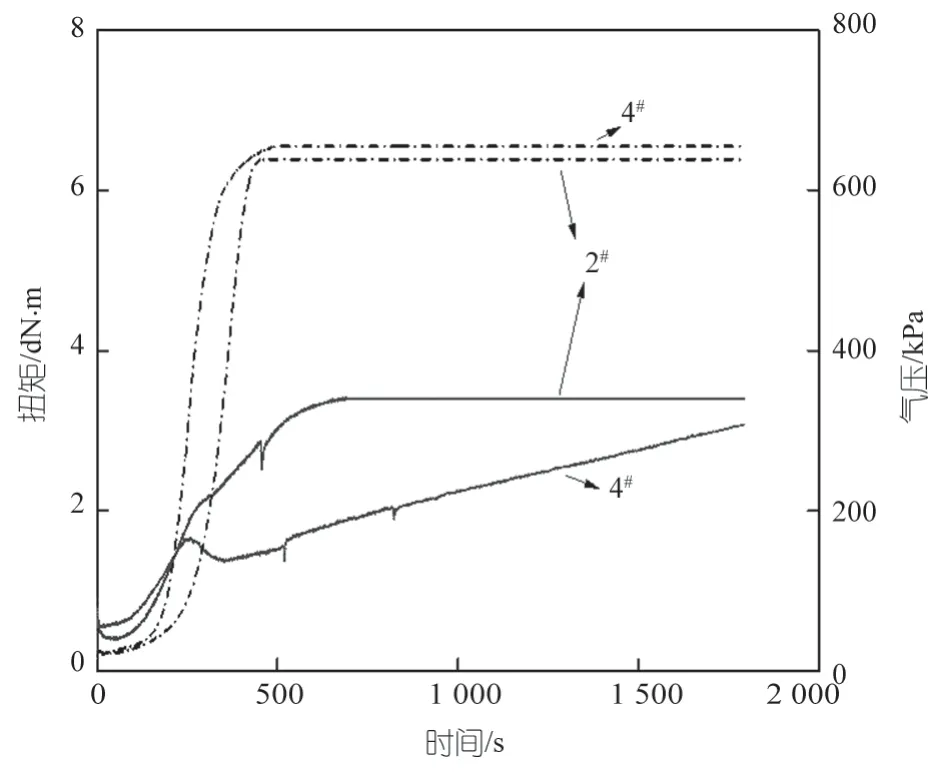

将试样放入发泡扭矩硫化仪中,测得发泡扭矩硫化曲线见图8 和图9 :从图中可以看出,1#发泡混炼胶的最大扭矩值大于3#发泡混炼胶,同时1#发泡混炼胶的最大发泡压力曲线小于3#发泡混炼胶,观察2#和4#发泡混炼胶,发现相同规律。

图8 1# 3# 的发泡的硫化曲线

图9 2# 4#的发泡的硫化曲线

同时发现1#发泡混炼胶发泡压力曲线的发泡时间长于3#,2#发泡混炼胶发泡压力曲线的发泡时间长于4#,而对于硫化速度而言,3#和4#的焦烧时间反而短与1#和3#,从分子量角度很难去解释此问题,由于A体系乳化剂中采用烷烃类的乳化剂,而B 体系乳化体系中使用的为带有苯环的乳化剂,由于发泡剂受多种因素影响,此处分析认为,是由于苯环类的物质促进了发泡剂的发泡,发泡压力的提前从而间接导致了B体系扭矩值的快速上升,从图中可以看出,B 体系胶料的硫化曲线在发泡快速发泡期间有扭矩下降的现象,分析认为有部分气体穿破了橡胶,使得部分气体溢出了。

由于A 体系发泡剂的发泡速度较慢,给予了A体系较多的发泡时间,同时A 体系的分子量较大,模量较大,从而使得气体压力形成闭孔,难以溢出。

发泡倍率和发泡密度能够直接反应发泡材料的发泡效果,一般发泡倍率越大,发泡密度越小,认为发泡效果越好,表2 为1#~4#发泡混炼胶的发泡倍率和发泡密度。

发泡倍率低或者发泡密度大有两种原因,一是因为橡胶交联产生的箍紧力小于发泡产生的扩张力,从而导致气体溢出,橡胶塌陷,二是因为橡胶交联产生的箍紧力大于发泡产生的扩张力,使得发泡的气孔极小。

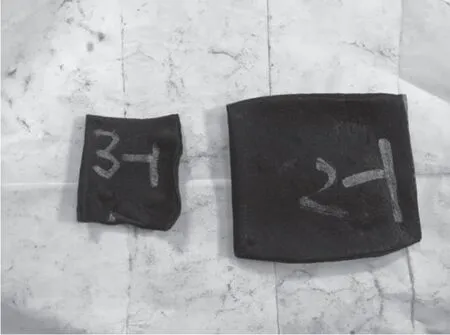

从表中可以看出,A 聚合体系下1#和3#发泡混炼胶的的发泡倍率大于B 聚合体系下2#和4#发泡混炼胶的的发泡倍率,同时2# 发泡混炼胶的发泡倍率最大为187% 密度最小为0.142 1 g/mL,综合认为,A体系的发泡效果较佳。图10 为2#(2~1)和3#(3~1)的实际发泡对比图,显然A 体系发泡效果优于B 体系。

图10 2#和3#发泡实际对比图

表4 1#~4#发泡胶料的发泡倍率

实验过程中发现橡胶发泡性能受到多种因素影响,探索起来具有一定难度。

3 结论

(1)A 聚合体系ASTM 混炼胶的焦烧时间和正硫化时间比B 聚合体系快,最大扭矩值比B 聚合体系高。

(2)A 聚合体系的门尼焦烧比B 聚合体系快。

(3)A 聚合体系的拉伸模量比B 聚合体系高,B聚合体系的断裂伸长率比A 聚合体系高。

(4)A 聚合体系的发泡倍率比B 聚合体系高,A体系发泡材料密度比B 体系低。