基于热环境评价指标的数据中心高密度设备散热优化

2022-12-12徐文冰王晨平王克勇

徐文冰,王晨平,王克勇,潘 俊,陈 璐

(中通服咨询设计研究院有限公司,江苏 南京 210019)

0 引 言

数字经济的蓬勃发展给数据中心的建设带来了新机遇[1]。作为典型的高耗电单元,数据中心的运维也为电力系统带来了新挑战。电源使用效率(Power Usage Effectiveness,PUE)是衡量数据中心能耗的一个关键性指标,而制冷系统在数据中心各配套系统中耗电占比较大,因此成为降低PUE指标工作的重中之重[2]。在衡量数据中心冷却效果的指标后,应提出相应的优化与解决措施,以此降低能耗,推进数据中心绿色发展的进程。

在此基础上,国内外学者进行了大量的探索,旨在基于热环境评价指标,用数值模拟的方式对气流组织进行优化分析[3]。陈杰在对机房热环境的模拟研究中发现,封闭冷通道在避免气流短路和实现节能降耗方面颇有成效[4]。蒋剑云等分别模拟研究了“封闭冷通道+地板下送风”方案和“封闭热通道+吊顶回风”方案对机房热环境的影响,结果表明“封闭热通道+吊顶送风”的方案更优,不仅可以提高空调送回风温度,还不会出现机房局部热点的问题[5]。GONDIPALLI等通过改变冷通道门和封顶设计,进一步优化了机房内的气流组织,改善了机房热环境[6]。

本文在国内外既有研究的基础上,利用计算流体动力学(Computational Fluid Dynamics,CFD)技术对江苏省南京市某数据中心机房热环境进行数值模拟,并基于热环境评价指标对不同的机房气流组织进行对比分析。进一步,提出分步优化策略,为数据中心热环境优化提供参考。

1 机房概况

该项目位于南京市某数据中心互联网数据中心(Internet Date Center,IDC)机房,机房规格为24 m×16.2 m,送风形式为弥漫送风,吊顶回风,封闭热通道。设计风量56 000 m3/h,空调数量为7台(6用1备,单台设计冷量225 kW),送风设计温度25 ℃,回风设计温度38 ℃。机房服务器机架共151个,单机架设计平均功耗8 kW。

2 研究方法及评价指标

2.1 研究方法

本文运用CFD软件对数据中心机房的热环境和气流组织进行研究,选用标准k-ε湍流模型。

在建模与求解之前作出简化假设:采用Boussinesq 假设;将墙壁视作绝热壁面;单个机柜的发热量不随时间变化;忽略地板静压箱内电缆及其他障碍物等等。

2.2 数据中心热环境评价指标

供热指数(Supply Heat Index,SHI)、回热指数(Return Heat Index,RHI)和回风温度指数(Return Temperature Index,RTI)都是目前较为主流的评价指标[7,8]。

SHI指标表示在冷风冷却机柜之前的冷量损失与总冷量损失之比,比值越小,表明冷量的利用效果越好,理想状态值为0;RHI指标表示冷风用于冷却机房机柜的冷量损失与总的冷量损失之比,比值越大,表明送风冷却效果越好,理想状态值为1。SHI、RHI具体定义式为

式中:Q为机房内所有机柜的散热量,kW;∆Q为冷气流进入机柜前的焓增,kW;为通过第i列第j排机柜的空气质量流量,kg/s;为第i列第j排机柜进、排风平均温度,℃;Tref为机房送风温度,即参考温度,℃;Cp为空气定压比热容,kJ/(kg·K)。

RTI指标可判定机柜中的空气再循环和短路现象,具体定义式为

式中:TReturn为机房回风温度,℃;TSupply为机房送风温度,℃;∆TEquipment为IT设备进排风平均温差,℃。RTI指标反映冷热气流的混合程度,RTI值越接近1,说明机房气流组织越合理、热环境评价越高[9]。

3 建模求解及分析

3.1 建模及网格划分

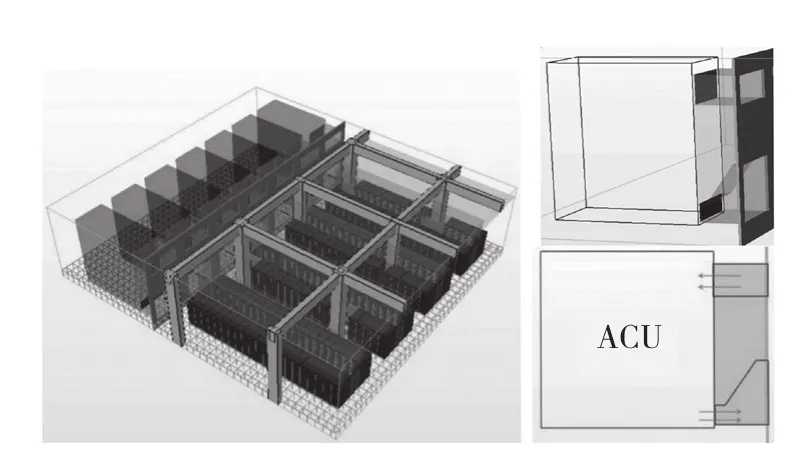

本文选用6Sigma Room软件进行物理建模与网格划分,冷通道宽1.8 m,热通道宽1.5 m,吊顶高度为3.4 m。网格数量为2 921 000个,求解残差判定模型收敛,迭代次数为1 000次,CFD残差收敛值为0.1。物理模型如图1所示,其中,为了提高送回风效率,在机组送回风口处增设导流气道,送风口处为渐扩型喇叭口,回风口处为非渐扩型长方体。

图1 某IDC机房物理模型

3.2 初始工况模拟结果分析

CFD模拟结果如图2所示。其中,为了完整显示各机架的最大出口温度,将模型中的各横梁作隐藏处理。

图2 初始工况CFD模拟结果(送回风流线及各机架最大出口温度)

由图2可知,由于机组送风口处出口风速过高,短距离内机组大风量直接从风口下部冲出,只有极少部分流线从喇叭口上侧流出,故渐扩型喇叭口几乎不起效,送风弥漫性很差。同时,最大机架出口温度为41.4 ℃,且出现热点,故该工况不满足设计要求。此外,通过导出各机架的平均进出口温度,初始工况下的SHI计算值为0.009,RHI计算值为0.991,RTI的计算值为0.94。

4 优化方案模拟结果分析

4.1 优化工况1

由于初始工况出口风速较高,此时动压大,静压小,送风均匀性差。为了改善这一问题,拟降低机组的出口风速,即在保证风量不变的情况下,将送风口尺寸由2 000 mm×400 mm改为3 200 mm×2 400 mm,则出口风速由4 m/s降为2.5 m/s。优化工况1的CFD模拟结果如图3所示。

图3 优化工况1 CFD模拟结果(送回风流线及各机架最大出口温度)

由图3可知,在降低了机组送风速度后,从喇叭口上侧流出的流线略有增加,但渐扩型喇叭口仍然没有充分发挥效果,送风弥漫性不强。最大机架出口温度为41.3 ℃,相较于初始工况略有好转,但仍不满足设计要求。

此外,通过导出各机架的平均进出口温度,优化工况1下的SHI计算值为0.009,与初始工况相比几乎没有变化,RHI计算值为0.991,与初始工况相比几乎没有变化;RTI的计算值为0.91,与初始工况相比降低了0.03。结合流线分析、各机架最大出口温度分析以及评价指标的对比,该工况的优化程度较差,故需要重新考虑优化路径。

4.2 优化工况2

考虑到扩大送风口尺寸的方式难以消除局部热点,拟从渐扩型喇叭口着手,增设导流板,将冷空气送风均匀导流,从而增强送风弥漫性,并消除室内热点,使气流组织符合设计要求。本文对若干种导流板形式进行对比,选择最优的1种工况(优化工况2)进行介绍与分析,导流板的具体设置情况和CFD模拟结果如图4 所示。

图4 导流板设置情况及优化工况2CFD模拟结果

共有6块导流板,排成4列,旨在增强送风弥漫性,使其向喇叭口上部扩散。

由图4可知,在降低了机组送风速度且合理增设导流板后,从喇叭口上侧流出的流线数量有显著增加,送风弥漫性明显增强。另外,最大机架出口温度为38.7 ℃,相较于初始工况降低了2.6 ℃,且消除了局部热点。此外,通过导出各机架的平均进出口温度,优化工况2下的SHI计算值为0.004,相较于初始工况降低了0.005,RHI计算值为0.996,相较于初始工况增加了0.005;RTI的计算值为0.98,相较于初始工况降低了0.04。

通过模拟结果分析可知,通过合理增设导流板,可以有效降低机架排风温度,消除室内热点。但优化工况2的最大出口温度仍有一定的优化空间,本文给出3点优化思路。

(1)优化出风方式。由模拟结果可知,单纯通过喇叭口难以达到较好的扩散效果,可适当增大喇叭口的距离。另外,宜在风管内增加均流导流板,可同时在风口处设置70%镂空率横向整流百叶。

(2)优化送风距离。为保证远端机柜的动压,需要提供较大的送风风速。而风速提高后,第一排机柜对气流的阻挡作用会形成气流死角,气流组织较差。可在靠近风机一侧的第一个机柜前增加一个假柜体,起到均流作用,或将列头柜改在左侧,代替假柜体的作用。具体实施方式应根据项目现场情况实行。

(3)降低回风速度。当前工况下的回风风速较高,可参考送风形式,将回风口也设置为喇叭口形式,以此增大回风口面积,从而降低回风速度,改善机房内的气流组织。

5 结 论

本文通过对数据中心热环境指标的介绍,并基于某工程实例对数据中心高密度设备散热情况进行了仿真模拟与优化分析。结果表明如下。

(1)初始工况下的SHI计算值为0.009,RHI计算值为0.991,RTI的计算值为0.94,最大机架出口温度为41.4 ℃,且出现热点,不满足设计要求。

(2)通过改变送风口尺寸,降低机组出口风速,得到优化工况1。该工况下的SHI计算值为0.009,RHI计算值为0.991,与初始工况相比几乎没有变化;RTI的计算值为0.91,与初始工况相比降低了0.03。最大机架出口温度为41.3 ℃,相较于初始工况略有好转,但仍不满足设计要求。

(3)通过合理加设导流板,增强送风弥漫性,得到优化工况2。该工况下的SHI计算值为0.004,相较于初始工况降低了0.005,RHI计算值为0.996,相较于初始工况增加了0.005;RTI的计算值为0.98,相较于初始工况增加了0.04;最大机架出口温度为38.7 ℃,相较于初始工况降低了2.4 ℃,且消除了局部热点,符合设计要求。

(4)为了进一步优化机房热环境,提出3点思路,分别是优化出风方式、优化送风距离和降低回风速度。具体实施方式应根据项目现场情况实行。