硬膜涂层在汽车前照灯上的应用

2022-12-11张菊香

张菊香

(上汽大众汽车有限公司,上海 201805)

0 引言

配光镜是汽车前照灯的重要组成部件,灯光需要穿过配光镜才能发挥照明等相关功能。配光镜一般采用聚碳酸酯材料(PC塑料),由于其直接暴露在外面,在紫外线的照射下,容易发生变黄、老化和失光等现象。前照灯配光镜采用硬膜涂层可以有效解决发黄、开裂和失光等缺陷,保证了汽车前照灯的外观和功能,而且延长了汽车前照灯的使用寿命[1], 因此配光镜的涂层不仅是车灯设计和生产中最为关键的要点之一,也是汽车零部件行业研究的热点。

1 前照灯硬膜涂层技术

配光镜所采用的材料因具有轻质、耐震、耐压、抗冲击性能好、透明性以及易加工成型等优点,在汽车前照灯上广为使用。但其表面强度不够,不耐刮擦,耐候性差,对紫外线很敏感,容易受到紫外线的照射而变黄,限制了其使用范围。为此,可以采用涂层改善配光镜的性能[2],而涂层则需要具有装饰方面、机械强度、抵抗外来介质和抵抗气候老化破坏等各种性能。

目前前照灯配光镜普遍采用表面涂装硬膜涂料(hardcoating)的方案,来解决材料方面的缺陷问题[3]。硬膜涂料就是将有机硅基树脂或者其改性的树脂,经溶剂稀释后涂装在塑料基材上,并通过热固化或者UV固化的方式,形成高硬度薄膜层的一种技术。UV固化区别于传统的热固化,通过紫外光的照射,引发涂料中的光敏剂反应固化,固化时间往往只需要几秒钟。

采用UV固化时,即使在复杂的立体构件上也有非常快的固化速度,并可在较低温度下成膜。该固化方式耗能低,环保性能好,具有优越的抗化学腐蚀和耐磨损效果。而且该方式可应用于热敏感塑料,涂层硬度更高,性能更好,能够很好地满足车灯配光镜的要求。因此,UV固化在前照灯硬膜涂层上得到了越来越多的应用。

2 前照灯配光镜硬膜涂层工艺

2.1 硬膜涂层工艺流程

前照灯配光镜硬膜涂层工艺对喷涂环境有比较严格的要求,必须控制在一定的温度和湿度范围内。同时,必须为无尘车间,无尘级数越高,产品的不良率越低。常用的涂装工艺流程为:PC颗粒干燥— —注塑— —冷却——静电除尘——冷却— —涂装(喷涂/淋涂)— —流平— —IR烘烤——冷却——UV固化— —冷却— —检验包装。在整个涂装工艺流程中,湿度、喷房温度、闪干温度和时间、冷却时间以及UV固化的能量等都是重要的工艺参数指标。

湿度过高,会导致毛坯件表面残留水分,影响硬膜的涂装。喷房温度控制不当,会直接影响涂层油漆的性能。涂装完毕后,进入IR烘烤程序后,需对闪干温度、时间和冷却时间进行调整优化,使涂层的膜厚平均分布。UV固化过程中,通过对光照强度以及UV灯到零件的距离的调整,使之充分快速固化,最终形成高硬度的薄膜层(图1)。

图1 车灯硬膜涂层UV固化生产线

2.2 硬膜涂层的涂装方式

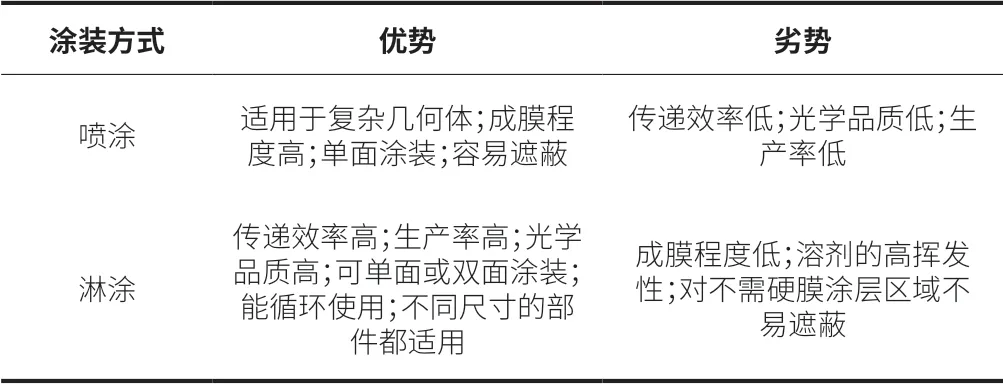

目前前照灯硬膜涂层的涂装主要有喷涂和淋涂两种方式,这两种方式各有有点和劣势(表1),都被广泛应用于前照灯硬膜涂层的生产中。汽车前照灯硬膜涂层在涂装中最容易出现的缺陷是涂层流挂现象,这是由于涂膜上的涂料流动不均匀,部分涂层向下垂挂造成的。为了避免涂层流挂现象,要求将喷涂设备和零件的距离调整恰当,降低涂料流动性,涂敷更加均匀。

表1 喷涂和淋涂的比较

2.3 前照灯硬膜涂层毛胚件注塑

配光镜对于毛坯件的要求非常高,毛坯件的注塑成型工艺和表观质量直接影响着后续的硬膜涂装质量。对于需要涂装硬膜的配光镜而言,要求毛坯件的表面光滑平整,无注塑缺陷,无明显的内应力和毛刺,并保证其表面清洁。如果注塑过程中出现注塑缺陷,会直接影响其性能。例如毛坯件表面不能保证清洁,会导致硬膜涂装后表面出现颗粒状异物,或由于漆膜厚度不均匀而产生五彩。注塑过程中毛坯件内应力过大,会导致硬膜开裂、剥落,影响最终的硬膜涂层性能。

3 汽车前照灯硬膜涂层的检测

前照灯配光镜是汽车重要的外观件,因此结构上要满足图纸要求,并有统一的外观。同时,表面不允许有可见的缺陷,如气泡、杂质、裂纹以及污点等,整体要保持一致的光泽度。目前,各主机厂对前照灯配光镜都有严格的检测要求。

3.1 厚度检测

硬膜涂层的厚度一般采用光学法检测[4]。在配光镜硬膜上垂直照射可视光,光的一部分在膜的表面反射,另一部分透射进薄膜,然后在膜与底层之间的界面反射。这时薄膜表面反射的光和薄膜底部反射的光产生干涉现象,利用这种干涉现象来测量薄膜厚度。不同的涂料体系由于配方的不同,厚度要求也不同。涂层太薄,对配光镜的基材保护不够,时间长了会变黄色光,影响透光性;涂层太厚会产生涂层脱落,对基材失去保护作用。

3.2 结合力实验

硬膜涂层必须适应被涂装材料的性能要求,才能良好地附着于基材,与之结合成为一体从而发挥作用。因此硬膜涂层与基材的结合力检测是涂层检测的关键项目,这需要通过结合力实验来实现。结合力实验主要包括划格实验和水冲击实验。

划格实验是最常用、最基本的检测方法[5],它是用切割刀具在配光镜上划出相互垂直的网格线,切割时要施力均匀且划透涂层至基材。对配光镜表面的粉尘清理后,用胶带粘贴在涂层表面压平。5 min后从胶带一端以接近60°的角度在0.5~1.0 s内平稳地撕离胶带,再对胶带上脱落的涂层进行评判。

水冲击实验考察的是零件在高压水冲击状态下,前照灯硬膜涂层的附着力。实验时先在配光镜涂层表面划一个十字划痕,采用一定温度的水,以设定的高压冲击涂层上的十字线,保持一段时间,看涂层是否脱落。

3.3 光照实验

耐光照性能是前照灯配光镜硬膜涂层的最重要指标之一。一般采用人工加速的方法在实验室检测紫外光对涂层的影响[6],从而模拟硬膜涂层在汽车整个使用周期内,对前照灯配光镜的保护作用。目前主流的光照实验主要有干态和湿态实验,以及耐紫外线实验,都是通过在人造气候环境中观察配光镜涂层的变化,包括颜色、光泽度等。

干态光照实验模拟的是干燥、炎热的气候环境,类似于南非的卡拉哈里地区;湿态光照实验模拟的是湿热的气候,类似于美国的佛罗里达,而实现这一模拟就需要使用氙弧灯。光照实验后要求配光镜涂层无颜色和光泽度的变化,无裂纹、气泡及其他缺陷。

3.4 环境模拟实验

前照灯长期暴露在环境中,因此环境模拟实验是考验其配光镜硬膜涂层的重要实验。环境模拟实验一般都在温湿度控制的实验箱中完成,主要用于考察一定的气候交变或冷凝水状态下,或者湿热的空气和寒冷的条件下,硬膜涂层的稳定性和性能变化。环境模拟实验主要有冷凝水实验、高低温实验、高温高湿实验、阻燃性实验以及低温冲击实验等。实验后一般要求硬膜涂层表面没有变化,涂层不剥落。

3.5 石击实验

车辆在行驶过程中,前照灯经常会受石子冲击而造成硬膜涂层的脱落。这就要求前照灯硬膜涂层在保证硬度的同时,还具有一定的韧性,以保证涂层的抗石子冲击性能。涂层的抗石子冲击可以通过石击实验检测。将前照灯固定在试样支架上,把一定数量和规格的铁丸以一定的入射角,按规定流量和能量喷射到配光镜表面,用涂层剥落级别和密度来评定抗石子冲击性能。

3.6 其他实验

为了测试前照灯配光镜硬膜涂层的安全性和外观性,还需要进行耐化学实验、表面硬度实验、模拟洗车实验以及功能性实验等一系列检测。耐化学实验就是把可能接触到的化学品,如车窗清洗剂滴(或涂)在涂层表面,评判涂层的外观和性能是否发生变化。

表面硬度是前照灯硬膜涂层的重要指标,UV涂料固化可以提高涂层表面硬度,这也是普遍使用UV固化硬膜涂层的重要原因。表面硬度可以采用专业的表面硬度仪进行测量。模拟洗车实验就是模拟汽车清洗过程中,考察前照灯配光镜硬膜在清洗过程中的的耐磨性。功能性实验可以检测前照灯配光镜的透光性。

4 汽车前照灯硬膜涂层的失效模式

对于汽车前照灯配光镜硬膜涂层来说,失效模式一般分为开裂、黄变/雾化和漆膜脱落3种。造成硬膜涂层开裂的原因有很多种,外界温度变化、外界石子冲击、涂料本身的耐候性差、强溶剂引发以及PC内应力等,都可能引起涂层开裂。在一定程度范围内,提高硬膜厚度能够减小石子冲击造成的涂层开裂。PC内应力过大引起漆膜开裂(图2),可能是其本身造型设计不合理,或者注塑工艺不合理造成的,裂缝往往就出现在应力集中的区域[7]。

图2 PC内应力过大引起漆膜开裂

前照灯配光镜硬膜涂层的黄变和雾化问题,主要和涂料本身的耐候性有关。当涂料的耐候性较差时,在一段时间后会失去对PC的保护作用,PC会逐渐出现黄变和发雾问题。而且由于前照灯不同区域接受到的阳光照射量是不同的,顶部区域的照射量最高,因此更容易出现黄变和发雾的问题。

造成配光镜硬膜涂层漆膜脱落主要有两方面因素。首先,涂料本身耐候性较差会导致漆膜脱落,因此涂料的耐候性是保障涂料与基材附着力的前提。其次,涂层膜厚也决定着涂料的耐候性,只有当涂层达到标准要求膜厚并与基材形成合适的过渡层时,才能充分展现出其耐候性能。因此在实际生产中,必须严格按照标准控制配光镜的硬膜厚度。

5 结束语

汽车前照灯配光镜硬膜涂层不仅具有功能性,而且直接关系到整车美观,因此得到了各个主机厂越来越多的关注[8],对硬膜涂装的工艺研究和质量控制也越来越受到重视。随着硬膜涂层在汽车前照灯配光镜上的普遍应用,涂装设备和涂装工艺也不断改善,效率也不断提高。目前采用的硬膜涂料大多都是进口涂料,随着国内汽车工业和表面处理工艺的发展,很多国产硬膜涂料也开始在一些主机厂得到了应用。如何提高涂层质量,降低涂层成本也是车灯硬膜涂层的重要研究方向。