某型SUV尾门外饰板与侧围段差问题分析及解决方法

2022-12-11刘旭颖王慧捷张新星

刘旭颖、王慧捷、张新星

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

随着社会的发展,汽车已经成为家庭出行的主要交通工具,用户对于汽车的驾乘空间、乘坐舒适性和造型美观性的品质要求日益提高[1]。汽车的内外饰零件是消费者在选购心仪车辆时最直接看到和摸到的零件[2],其造型的美观性和装配后的尺寸配合品质是评价整车美观的重要指标,因此,也成为了汽车生产制造过程的主要控制内容之一。汽车内外饰配合问题涉及多种装配零件,加上车身钣金总成及各零部件的制造误差影响,整车装配后经常出现内外饰件间隙和段差超差的现象。同时此类问题反复发生,分析整改耗时长,也成为整车厂商需要长期攻关的一项重要质量任务[3]。

本文以某型SUV尾门外饰板与侧围段差问题的失效模式为例,从尾门、尾门外饰件及侧围的尺寸配合机理出发,对该车型尾门外饰板与侧围段差的问题成因进行逐一分析,并采取相应措施解决问题,为该类问题的攻关解决提供一些参考和借鉴。

1 问题调查和确认

在我司实际生产过程中,某型SUV尾门外饰板与侧围段差问题发生频次占该车型所有外观匹配问题总数的68%,是整车外观匹配的主要问题。该问题直接影响整车的一次下线合格率。同时,故障返修涉及尾门和尾门外饰板的拆装调整,返修耗时长,需离线完成,也严重阻碍了生产线质量指标和效率指标的达成。

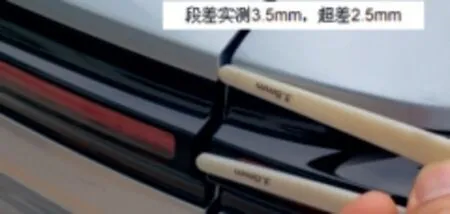

尾门外饰板与侧围外观匹配如图1所示。尾门外饰板与侧围段差标准为:0±1.0 mm;实车问题表现为尾门外饰板比侧围(X向)高3.5 mm,超差2.5 mm(图2)。该问题发生区域为整车外观高感知区域,用户很容易发现问题并产生抱怨。因此需要对此问题优先解决,以达成生产质量和效率运行指标并获得客户认可。

图1 尾门外饰板与侧围外板配合示意图

图2 段差问题实际测量图

2 原因分析

根据整车尾门、尾门外饰板及侧围的尺寸配合机理,从整车生产过程的人、机、料、法、环等5个方面入手,对该车型尾门外饰板与侧围段差问题的成因进行综合分析。通过实车互换验证、零部件总成尺寸分析、车身侧围拼台测量以及装配操作确认,最终得出了引起该车型尾门外饰板与侧围段差问题的4大主要因素:①尾门外饰板零件尺寸不符合设计要求;②尾门装调标准化操作执行不足;③尾门饰板安装操作不当;④侧围拼台尾端定位面偏差。以下对这4个主要因素逐一进行剖析。

2.1 尾门外饰板零件尺寸不合

首先对尾门外饰板零件进行检具测量分析。通过对尾门外饰板零件的称重及上检具测量,发现尾门外饰板零件存在质量超重及零件翘曲变形等问题,最终导致零部件尺寸不符合设计要求。具体表现为:尾门外饰板零件上检具测量时5号和10号测点段差尺寸超差(表1),加大了尾门外饰板与侧围匹配的段差值(图3)。

图3 尾门外饰板零部件左右端检具测点

表1 尾门外饰板零部件尺寸分析数据

2.2 尾门装调标准化操作执行不足

现场对问题车辆的尾门与顶盖配合间隙进行随机抽样测量,发现问题车辆尾门相对侧围往+X向偏差;尾门外饰板装配上尾门后,跟随尾门往+X向偏差,导致饰板与侧围X向段差增大。对问题车辆尾门与顶盖的间隙进行实际测量,实车间隙为6.5~7.5 mm(标准为5.5±0.5 mm ),超差0.5~1.5 mm(图4)。

图4 尾门与顶盖配合间隙分析

通过对尾门装调操作过程的确认,发现问题发生的主要原因是操作工在尾门装调过程中没有执行标准化操作。在没有确认尾门与顶盖间隙调整合格的情况下,操作工就直接紧固尾门铰链,最终导致尾门与顶盖间隙配合超差问题的发生。

2.3尾门外饰板安装操作不当

在尾门外饰板的安装操作工艺文件里,有要求装配人员在装配过程中用手压紧尾门外饰板再拧紧固定螺栓的操作要点。基于工艺文件要求,对流水线尾门外饰板的装配过程进行工艺审查时发现:装配人员在装配尾门外饰板过程,并没有用手压紧饰板再打紧固定螺栓的操作步骤(图5)。

图5 尾门外饰板的安装操作工艺要求

尾门外饰板在自由状态下,会随着固定螺栓在紧固过程的旋转力作用,放大饰板在X向与侧围的段差问题。为印证判断,将现场问题车辆尾门外饰板的固定螺栓拧松,并重新按工艺要求操作紧固后,饰板与侧围段差问题有一定缓解。因此,尾门外饰板安装操作不当对问题的产生有一定影响。

2.4 侧围拼台尾端定位面偏差

侧围拼台尾端定位是采用3个尼龙块辅助限制侧围钣金在焊接时的X向、Y向和Z向尺寸。其中,2号尼龙块定位面影响侧围Y向尺寸,3号尼龙块定位面影响X向和Y向尺寸。对白车身侧围匹配面的26号测点(与尾门外饰板配合段差超差点)的数据进行三坐标趋势分析,发现26号测点往-X向超差约1~1.5 mm(标准为0±1.0 mm),并且有劣化趋势。侧围钣金的尺寸数据超差,对尾门外饰板与侧围钣金匹配段差问题有一定贡献(图6)。

图6 侧围钣金焊接定位和配合面测点示意图

3 对策实施及效果

(1)针对尾门外饰板零件尺寸不合格问题,调整尾门外饰板注塑工艺,改进注塑保压时间和收缩率,使得尾门外饰板上检具尺寸符合设计要求,即段差控制在0±0.75 mm。

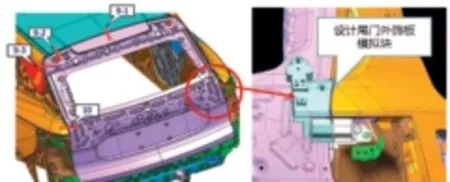

(2)针对尾门装调标准化操作执行不足问题,通过制做尾门外饰板模拟块,重复培训装配人员尾门装调和尺寸控制要点并完成上岗考核来解决。要求以装配模拟块作为装调参照和尺寸控制保障,100%执行标准操作。

(3)尾门饰板安装操作不当问题,可以将培训装配人员操作工艺执行要点并写入标准化执行文件,并将装配操作要求纳入工艺执行审计,确保操作执行落地,实现装配人员100%执行标准化操作。

(4)对于侧围总拼尾端定位面偏差问题,一是调整车身侧围拼台定位面,将侧围尾端尼龙块2号和3号定位面减掉1个1.5 mm垫片;二是调整侧围1号或2号拼台焊接顺序,避免侧围2号拼台焊接时引起钣金变形。最终实现调整左右侧围26号测点,控制X向尺寸偏差在0±1.0 mm范围。

3.1 调整尾门外饰板注塑工艺

尾门外饰板零件存在质量超重及翘曲变形引起的段差超差问题,与饰板零件在注塑过程的工艺参数设置有关[4]。针对该问题,采取调整尾门外饰板原材料注塑工艺参数,改进尾门外饰板注塑保压时间和优化零件收缩率,使尾门外饰板的零件重量及尺寸数据符合设计要求。经验证,工艺调整后的零件生产打样及零部件上检具测量的合格率均达到98%,措施有效。新零件的测量数据如表2所示,零部件上检具测量如图7所示。

表2 尾门外饰板零部件尺寸调整后数据

图7 尾门外饰板零件段差问题端的检具测点

同时,为进一步巩固问题解决成果,供应商将尾门外饰板的零部件质量、长度及检具尺寸测量等内容纳入日常零部件重点参数监控清单,开展实时数据监控和预警,避免问题的重复发生。

3.2 尾门装调操作培训及装调工装制作

对所有班次尾门装调岗位的操作人员开展操作步骤和要点培训,并进行实操校核。同时,将此纳入班段长日常工艺执行审计清单,开展为期1周的执行审计,确保标准化操作的有效执行。

另外,为了防止尾门装调问题的再次逃逸,工艺组制作了尾门装配模拟块,作为尾门装调时的限位参照和尺寸控制保障(图8)。装调人员在装调尾门时,只要将尾门紧贴左右两侧的装配模拟块并紧固尾门铰链即可,该限位工装彻底解决了尾门装调不当引起的问题逃逸。

图8 尾门装配模拟块安装示意图

3.3 尾门外饰板安装操作工艺执行

将尾门外饰板的操作工艺执行要点和步骤写入操作人员的标准化操作执行文件中,并对在岗的装配操作人员进行操作培训和质量问题警示培训,确保装配人员100%理解和执行标准化操作。同时,将变更后的装配操作要求纳入工艺组和现场管理人员的工艺执行审计清单中,开展为期2周的执行审计,确保装配操作要求执行落地。通过现场审计及员工的操作复核,执行效果显著。

3.4 调整侧围拼台定位面

调整车身侧围拼台定位面,对侧围尾端尼龙块2号和3号定位面减掉一个1.5 mm的垫片,使左右侧围26号测点在X向控制在0±1.0 mm的设计范围(图9)。在拼台定位面调整后,经过连续的车身三坐标测点数据跟踪,左右侧围26号测点,尺寸控制均保持在0±1.0 mm并趋于稳定,措施有效。

图9 侧围拼台定位面调整示意图

实施以上一系列的改进措施后,该SUV尾门外饰板与侧围外板段差问题得到了很好控制,故障率大幅下降。同时,这也提高了整车的外观感知质量,为产线生产质量指标和效率指标的达成提供了有力的支撑,也为后续产品生产过程控制提供了借鉴思路。

4 结束语

引起整车外观尺寸匹配问题的潜在因素非常多,在开展调查分析时,应全面比对分析,从设计要求、结构特点、工艺工装、装配要领和零部件质量等方面综合考虑,找出问题产生的主要因素。随后针对要因制定合理措施,并对措施进行跟踪,验证其有效性,最终将措施形成标准化才能根本性解决问题,避免问题的重复发生[5]。本文以常见的整车外饰件的段差配合问题作为解决案例并加以总结,对整车间隙段差问题解决思路的拓展,以及内外饰件间隙段差问题解决效率的提升,都具有较好的参考价值。