乳化沥青冷再生技术在公路改造中的应用研究

2022-12-11崔元龙

崔元龙

(山西交控汾石高速公路有限公司,山西 孝义 032300)

随着我国公路网的进一步完善,公路建设未来对于公路养护、公路改造升级等方面的需求将进一步增加[1]。据相关数据显示,截至2020年底,我国公路总里程达519.81万km,其中高速总里程16.10万km,公路养护里程514.4万km,在公路里程中占比99%[2].大规模的公路养护、改造工程将会废弃掉巨大的废旧沥青混合料资源[3],而且对这些废旧材料的处置也会造成环境污染。“十四五”规划提出,要求对废旧资源循环再生利用效率进一步提高[4]。如何运用合理的新技术、新材料、新工艺,更科学地实施公路养护、改造,提升公路使用品质,延长路面使用寿命,是目前亟需解决的重点问题。

乳化沥青冷再生是指通过将沥青乳化,无需加热即可赋予其流动性、拌和工作性,与废旧回收料、新料、水、水泥等进行拌和、铺筑成型新结构层,并恢复路面使用性能的技术[5]。乳化沥青冷再生技术作为一种兼具社会、经济和环境效益的绿色道路维修养护技术,应用于工程中可降低公路建设成本、合理利用资源,对于公路建设意义重大。

本文依托山西某省道改造项目,通过配伍性试验进行乳化沥青选型,开展混合料配合比设计及性能研究,总结提炼冷再生路面施工工艺,并进行施工质量控制研究。

1 乳化沥青配伍性

乳化沥青的选型对于乳化沥青冷再生技术尤为关键[6],通过采用配伍性试验进行比选,以保证乳化沥青的活性与石料本身的惰性具有一定的匹配性、相容性。防止两者化学反应致使混合料拌和工作性差、裹覆不完全,或者两者不易结合导致混合料胶结过慢,影响后续施工及养生成型。因此,在冷再生层开工前期需对乳化沥青配伍性开展大量工作,以确保后期工序顺利进行。

1.1 拌和裹覆试验

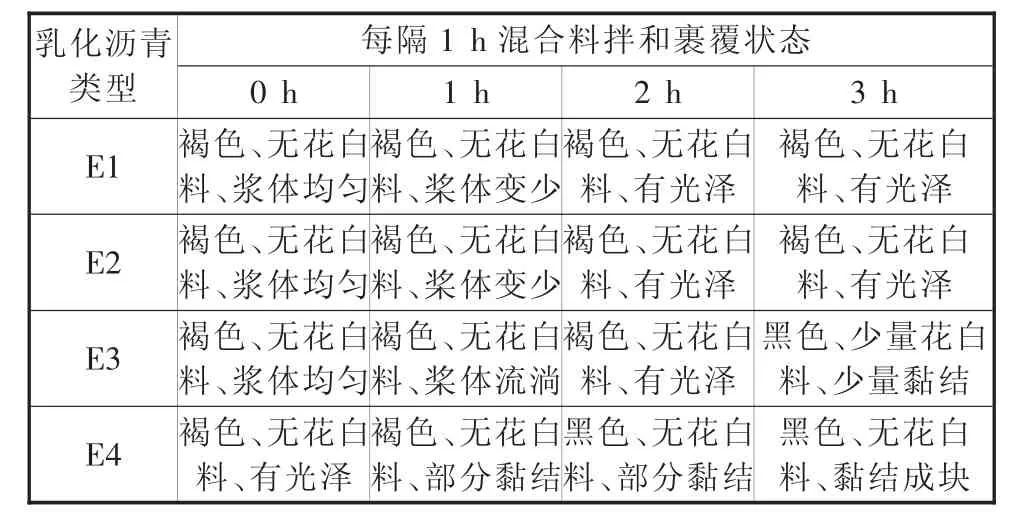

初选 4种不同配方的乳化沥青 E1、E2、E3、E4,按照经验选取3.0%、3.5%、4.0%三个乳化沥青用量作为平行试验对4种乳化沥青进行评价,在每种乳化沥青、各用量条件下与待稳定的混合料分别进行试拌,待拌和完成后,每隔1 h观察并记录混合料的拌和裹覆情况、混合料的颜色及浆态。结果见表1。

表1 拌和裹覆试验结果

根据拌和试验结果,乳化沥青与石料拌和后表面颜色与乳化沥青本身颜色基本一致,呈褐色状态,刚拌和完成的再生混合料裹覆较均匀,基本无花白料。随着放置时间延长,乳化沥青E1、E2拌和裹覆状态、工作性最好,E3乳化沥青与石料间结合性差,存在浆体流淌现象,出现了花白料,E4乳化沥青破乳较快,出现了早期部分黏结,不易于施工控制。

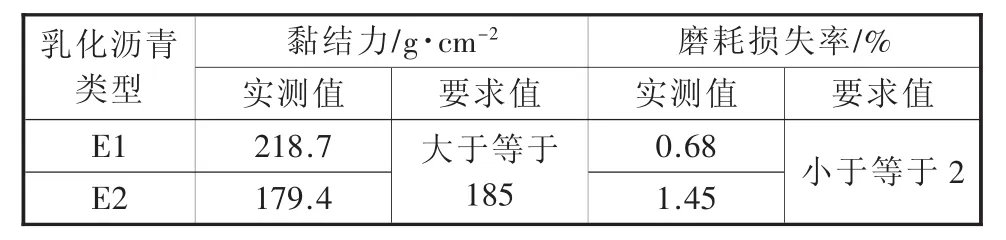

1.2 早期强度试验

选择E1、E2两组乳化沥青配方,采用旋转压实法制作试件,然后放置于25℃温度环境下养生4 h。采用黏结力试验、磨耗试验分别来评价冷再生混合料内部和表面的黏聚力成型情况,以判定其早期强度[7-8]。早期强度试验结果见表2。

表2 黏结力和磨耗试验结果

根据黏结力、磨耗试验结果来看,采用乳化沥青E1时磨耗损失率较采用E2时更小,仅为0.68%,且黏结力更大,实测值为218.7 g/cm2。说明采用E1的再生混合料表面和内部整体的早期黏聚力形成状况更好,在铺筑成型早期开放交通的条件下,再生层表面和内部抵抗荷载破坏作用能力较强一些[9]。

本文通过乳化沥青配伍性试验比选,最终选择乳化沥青E1进一步开展配合比设计及相关应用研究。

2 配合比设计

2.1 级配设计

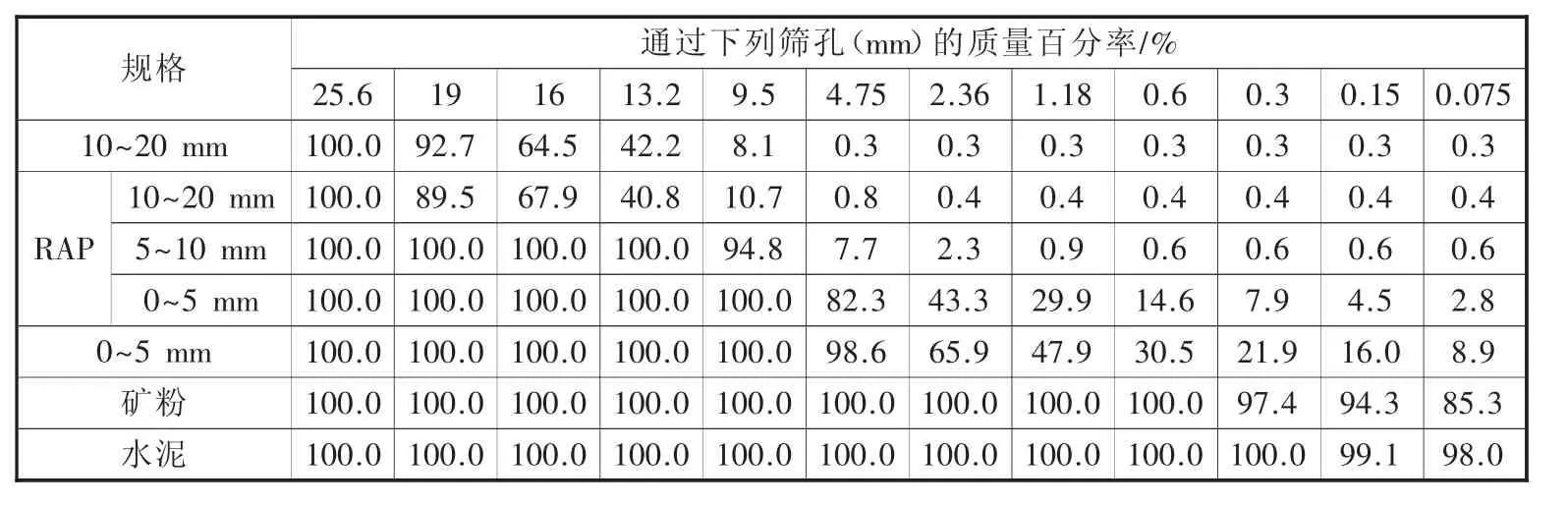

沥青路面在运营期间会受到交通荷载的作用,集料会存在一定程度的磨损及破碎,养护维修阶段在对旧路面铣刨过程中由于刀头的破碎作用,也会使得铣刨回收料级配细化。由于沥青的胶结作用,铣刨回收料中细料大部分仍然会黏附于粗料颗粒中,因此在RAP级配中细料也存在欠缺。所以,铣刨回收料RAP在级配上最终会表现为粗细料均不足,而中间档的集料较多。

本文中采用的铣刨回收料RAP由山西某省道改造项目原路面沥青层铣刨获取,并经过破碎筛分,按10~30 mm、5~10 mm、0~5 mm三档规格进行级配控制。为提高旧料的重复利用率及再生混合料的稳定性,新加集料选择10~20 mm、0~5 mm两种规格。同时添加矿粉以减小空隙率、改善拌和工作性,添加水泥来提高早期强度、调节乳化沥青破乳速度[10]。根据设计文件及规范要求,冷再生混合料级配采用AC-20的级配范围进行配合比设计。

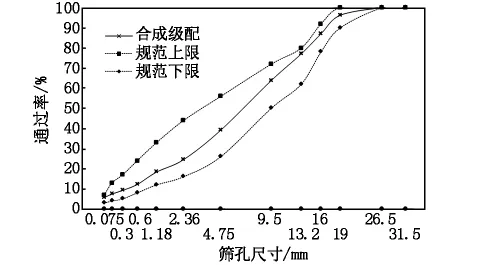

各原材料的比例为 10~20 mm∶10~20 mm(RAP)∶5~10 mm(RAP)∶0~5 mm(RAP)∶0~5 mm∶矿粉∶水泥=12%∶27%∶20%∶19%∶18.5%∶2%∶1.5%.各规格铣刨料、矿料及水泥的筛分结果见表3,混合料的合成级配曲线如图1。

表3 筛分试验结果

图1 级配曲线

2.2 最佳含水率

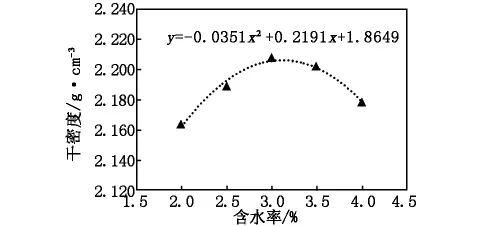

虽然乳化沥青呈液态,但想要更好地将其与集料拌和裹覆均匀依然存在难度,一般在拌和过程中会添加一定的预湿水量。拌和用水的添加可以使集料表面的摩擦力减小,易于混合料拌和,同时可使乳化沥青拌和分散更均匀,冷再生混合料碾压成型后更密实,性能更好。本文中采用的预估乳化沥青用量为3.8%,通过变化拌和用水量,根据规范(JTG E40—2007)T0131中试验方法开展室内击实试验,确定最佳含水率。击实曲线如图2。

图2 击实曲线

由击实试验数据分析,可以计算出混合料的最佳用水量,根据关系曲线图可得出最佳拌和用水为3.0%,最大干密度为2.228 g/cm3。此外,计算混合料的最佳含水率时还应将乳化沥青中的水及各档原材料本身的含水率考虑在内。击实试验前对各档原材料进行了测定,原材料几乎不含水,可忽略不计。乳化沥青经检测固含量为60%,因此最佳含水率结果为3.0%+3.8%×(1-60%)=4.52%.

2.3 确定最佳沥青用量

根据已经确定的乳化沥青、混合料配比及最佳含水率,每间隔0.3%选定5个乳化沥青用量(3.2%、3.5%、3.8%、4.1%、4.4%)进行拌和成型试件。首先分别计算出各乳化沥青用量下对应的拌和预湿水量,然后准确称量好各档干料与水泥一起倒入拌和设备中搅拌30 s;按计算结果分别加入拌和用水,搅拌1 min,最后边加入乳化沥青边进行搅拌,乳化沥青添加结束后再搅拌1 min。

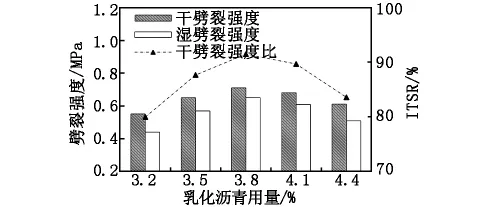

将试件放置在60℃鼓风烘箱进行养生40 h后,再双面各击实25次,置于室温环境12 h后脱模,然后分别对各组试件进行干、湿劈裂试验。干劈裂试验:15℃水浴 2 h劈裂试验;湿劈裂试验:25℃浸泡22 h+15℃水浴2 h劈裂试验。按照再生规范(JTG/T 5521—2019)附录F中的步骤及要求开展试验,试验结果见图3。

图3 劈裂试验

由干、湿劈裂试验数据分析可知,乳化沥青用量的提高,试件的劈裂强度结果会出现先升高后降低的过程,ITSR与乳化沥青的关系曲线存在峰值。根据再生混合料的试验数据及规范中对干劈裂强度≥0.60 MPa、强度比≥80%的要求,本文中最终确定最佳乳化沥青用量为3.8%,此时干劈裂强度结果为0.71 MPa,ITSR结果为91.5%,均可达到规范中提出的要求范围。

2.4 性能检验

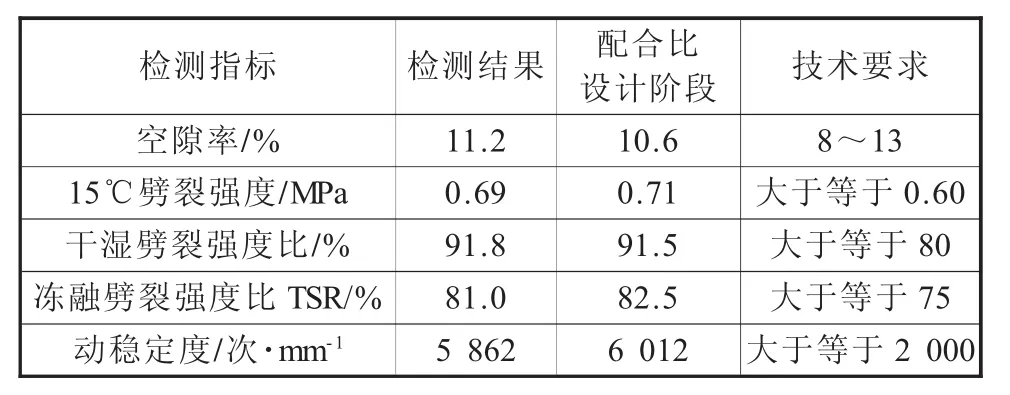

由于冷再生混合料拌和成型过程中都有水的参与,后期水分消耗也必然会导致混合料内部空隙产生[11],乳化沥青再生混合料试件空隙率的要求范围为8%~13%.内部空隙不密实将影响路面的使用性能,尤其是想要将冷再生用于面层时,需要对其冻融劈裂强度比和动稳定度指标进行检验。性能检验结果见表4。

表4 性能检验结果

由试验数据计算分析可知,冷再生混合料试件的冻融劈裂强度比结果为82.5%,动稳定度检测结果为6 012次/mm,均满足规范中TSR≥75%,60℃动稳定度≥2 000次/mm的要求。

3 工程应用

依托山西某省道改造项目,通过运用乳化沥青厂拌冷再生技术对旧路改造升级。由于超限、超载车辆多,重载交通运输需求较大,导致原路面破损严重,而且路面处于超龄服役、沥青老化,已造成沥青路面产生坑槽、网裂、推移等诸多病害,行车安全性差。该次改造方案为铣刨8 cm原沥青路面,对下承层病害处理后,采用4 cm改性沥青混凝土+8 cm特种改性乳化沥青厂拌冷再生进行修复。

3.1 施工工艺

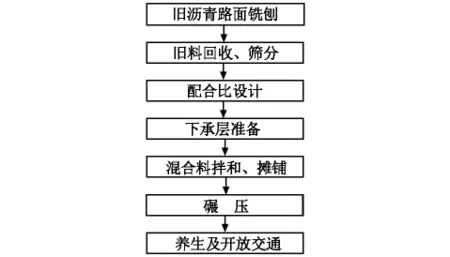

该路面改造工程中特种改性乳化沥青冷再生下面层施工工艺如图4所示。

图4 施工工艺流程图

a)旧路铣刨 回收旧料前需要先封闭交通,然后铣刨原破损路面,铣刨过程中速度一般控制在4~6 m/min,具体根据铣刨回收料的级配进行调整,以提高废旧料的再生利用率。该项目前期采集了不同速度下的筛分结果,将最终铣刨速度选定为6 m/min。过程中通过匀速、稳定作业,保证了铣刨回收料级配的稳定。

b)旧料筛分 将旧路面铣刨回收料运送至拌和站,筛分后分档分别堆放。铣刨料堆放不超过3 m,避免内部黏结成块,并采取覆盖遮挡处理。旧料筛分见图5。

图5 旧料筛分

c)配合比设计 对铣刨回收料开展配合比设计试验,确定乳化沥青用量等相关参数。

d)现场准备 现场施工前封闭交通,进行下承层表面的清理,采用稀浆封层达到密水效果。

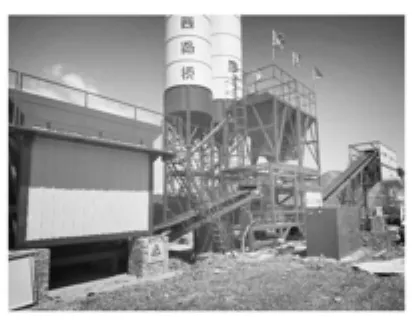

e)拌和、摊铺 采用专用冷再生拌和站进行两级拌和,见图 6。将新料 10~20 mm、RAP(10~20 mm、5~10 mm)加入部分水、乳化沥青进行一级拌和,然后添加0~5 mm、水泥、矿粉、水及乳化沥青二级拌和,确保混合料拌和裹覆均匀。将拌制好的冷再生混合料运送至施工现场,运输过程中覆盖严密防止水分损失。采用福格勒2100摊铺机进行冷再生混合料的现场摊铺,速度为2~3 m/min,摊铺中防止发生离析。冷再生层现场摊铺见图7。

图6 冷再生拌和站

图7 冷再生层摊铺

f)碾压 在初压过程中采用13 t双钢轮振动压路机,前静后振碾压两遍,以保证混合料不会出现推移、轮迹等现象,碾压速度控制在1.5~3 km/h;复压采用2台30 t轮胎压路机进行揉压,确保冷再生混合料碾压密实,频次为6遍到8遍,速度为2~4 km/h;终压采用2台钢轮压路机碾压,直至消除轮迹,确保路面冷再生层平整度,速度为2~3 km/h。现场碾压见图8。

图8 冷再生层碾压

g)养生 碾压结束后自然养生,养生时间一般为7 d。至少应封闭交通养生24 h后,再根据现场需要适当限制重型车辆通行。若遇雨天应及时覆盖冷再生层,避免雨水冲刷、浸泡对冷再生层强度成型造成影响。

3.2 施工质量控制

a)室内检测 乳化沥青冷再生混合料拌和裹覆均匀,拌和站出料正常后,在料车上均匀取料成型试件,进行室内相关试验检测,与配合比设计阶段混合料性能对比,判定拌和站拌料、出料是否正常。检测结果见表5。

表5 室内检测结果

由表5可知,乳化沥青冷再生混合料的各项性能均能很好地满足相关规范中的技术要求。与配合比设计阶段结果相比,劈裂强度、TSR、动稳定度会略低一些,可能是由拌和站计量不够精准、取料过程水分蒸发、试验操作、温度变化等因素造成的,但均满足要求,再生混合料性能良好。

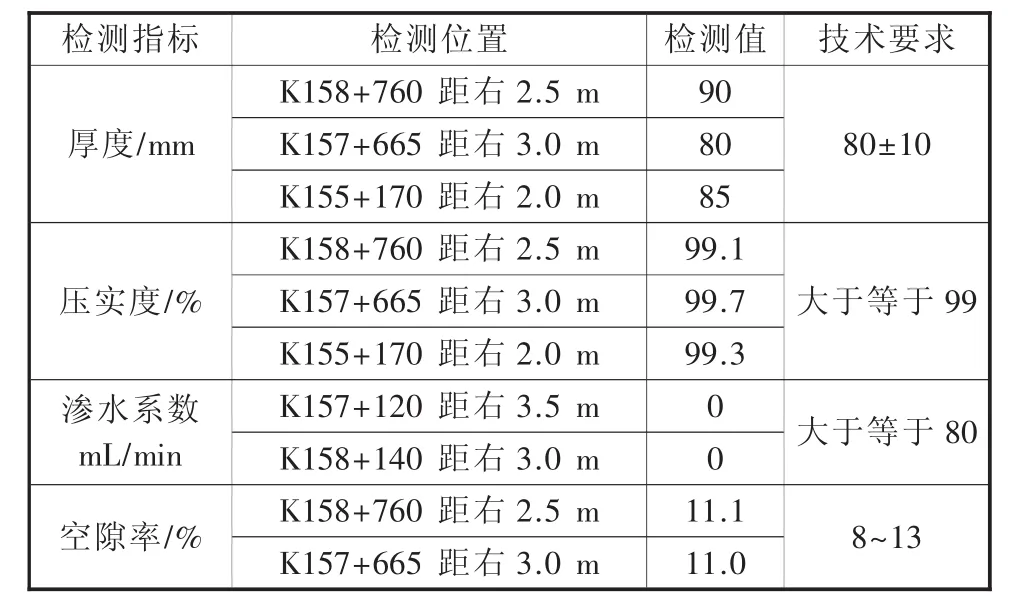

b)室外检测 对冷再生层厚度、压实度、渗水系数、钻芯空隙率等进行了检测控制。冷再生层压实结束后采用灌砂法检测了压实度,见图9。由于冷再生层用于下面层,密水性对其路用性能及耐久性影响尤为重要,对冷再生下面层渗水系数进行了抽检。养生7 d后进行了现场钻芯,见图10,评价芯样完整性,并检测了芯样的空隙率、劈裂强度。检测结果见表6。

图9 压实度检测

图10 钻取芯样

表6 室外检测结果

根据现场试验结果,冷再生下面层室外检测各项指标均能满足规范中提出的要求。通过现场施工控制质量,乳化沥青冷再生层铺筑厚度均匀,碾压密实,密水性良好,钻取的芯样密实、完整。将乳化沥青冷再生技术应用于省道改造下面层工程可完全满足其使用性能。

4 结语

本文中通过对乳化沥青冷再生的相关试验及工程应用研究,可以总结出以下结论:

a)采用配伍性试验可进行乳化沥青选型,保证乳化沥青与石料之间的匹配性和相容性。乳化沥青E1拌和后裹覆全面、和易性好、浆体不流淌,表面磨耗损失为0.68%、内部黏聚力为218.7 g/cm2,冷再生混合料拌和效果及早期黏聚力、强度成型更佳。

b)通过冷再生混合料配合比设计及性能验证,确定各档原材料配比,最佳含水率结果为4.52%,最佳乳化沥青用量为3.8%,冻融劈裂强度比为82.5%,动稳定度为6 012次/mm,冷再生下面层高温抗车辙性及抗水损害性良好。

c)总结提炼乳化沥青冷再生下面层施工工艺,并进行质量控制。现场压实度检测平均值99.4%,空隙率11.1%,冷再生层铺筑厚度均匀,碾压密实,密水性良好,芯样密实、完整。乳化沥青冷再生下面层各项指标性能均良好,可完全满足其使用性能。