工艺参数对橡胶沥青综合性能的影响

2022-12-11范定旺

范定旺

(山西省交通科技研发有限公司,山西 太原 030032)

1 国内外研究现状

由于废轮胎是由多分子网链构成具有三维立体空间结构的硫化橡胶,所以废旧轮胎是有毒、有害、难以降解的有机固体废弃物,被称为“黑色污染”。而将废旧轮胎粉制成胶粉用于道路沥青改性中,一方面可以显著改善沥青路面高温抗车辙性能和疲劳开裂等性能[1-3],降低交通噪声[4],另一方面可以节约资源、减轻环境污染。因此将废旧轮胎胶粉用于道路沥青改性是建设环境友好型、资源节约型国家可持续发展基本战略的一个重要途径。

橡胶沥青的性能优势和固废无害化循环使用引起了广泛的关注。Jeong[5]等研究结果表明搅拌温度和搅拌时间是影响橡胶沥青性能的最主要因素,温度越高或反应时间越长,橡胶沥青黏度及失效温度增加。Thodesen[6]等建立了预测橡胶沥青黏度的模型,其中基质沥青等级、搅拌温度和胶粉掺量是影响橡胶沥青黏度的最明显因素。刘子兴等[7]试验发现20目胶粉改性沥青的高温性能优于40目和60目胶粉,而三种橡胶沥青低温以及抗疲劳性能则比较接近。张鹏等[8]试验表明橡胶沥青具有优良的抗车辙性能。对于低温性能低掺量时改善明显,高掺量时几乎没有改善。何立平等[9]试验证明胶粉掺量对橡胶沥青的路用性能有显著影响,添加胶粉能有效提高沥青高温性能,但同时降低其低温开裂性能和弹性恢复能力。张晓亮等[10]研究发现由于重载卡车轮胎胶粉中天然胶含量较高,对橡胶沥青的低温流变性能改善效果最佳。

虽然研究人员对橡胶沥青做了许多工作,但是由于废轮胎橡胶是由合成橡胶、天然橡胶、炭黑等组成,同时包含多种抗老化剂的混合物[11]。因此需要综合分析工艺条件对橡胶沥青性能的影响,以便使橡胶沥青路面适应各种自然条件,从而更好地促进橡胶沥青关键技术的发展。

2 试验部分

2.1 试验原材料和主要技术指标

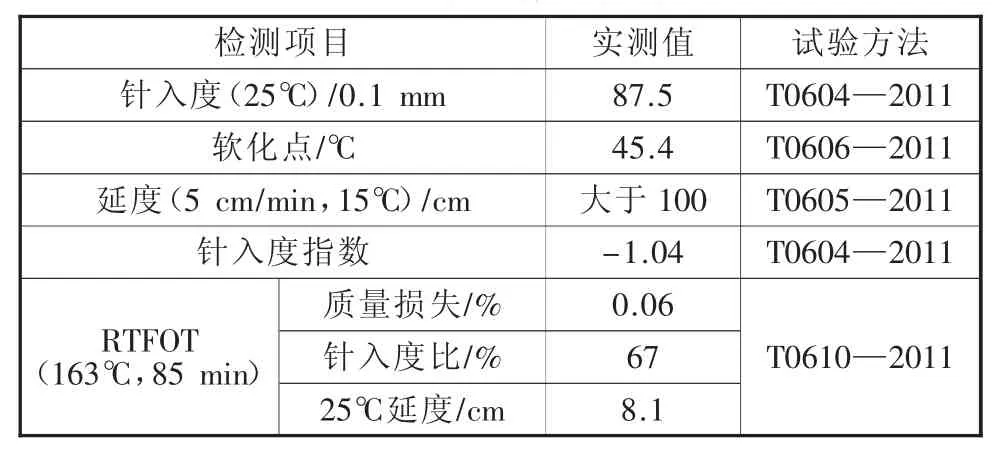

试验采用的基质沥青为新疆克拉玛依生产90号沥青,其技术指标如表1所示,符合《公路沥青路面施工技术规范》JTG F40—2004的要求,废橡胶轮胎粉选用常温生产工艺40目胶粉。

表1 基质沥青技术指标

2.2 橡胶改性沥青制备与主要技术指标

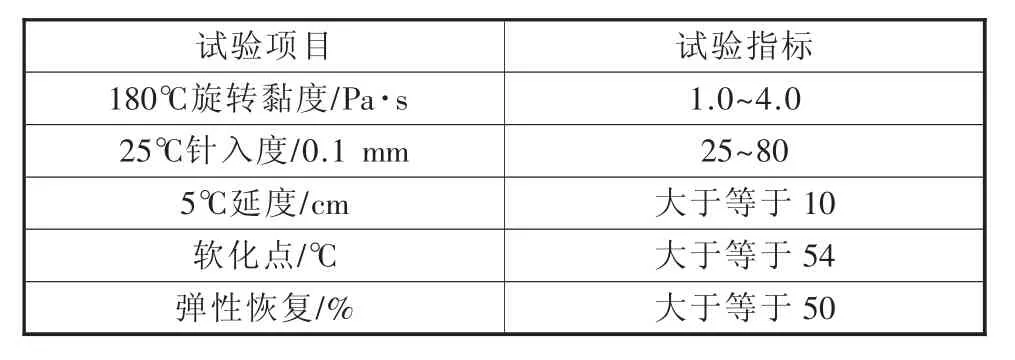

制备橡胶沥青采用湿法工艺,将一定量的基质沥青在电热套加热至设定温度,并保温20 min左右,然后加入不同比例的废胶粉,在一定转速下高温搅拌一定时间后,得到不同工艺条件下的橡胶沥青。橡胶沥青的技术指标要求如下。

表2 橡胶沥青的技术指标[12]

3 试验结果讨论

基质沥青和橡胶颗粒之间的作用包括物理方面和化学方面,总结文献资料影响橡胶沥青性能工艺条件主要是胶粉掺量、搅拌温度和搅拌时间。因此单独分析上述3种因素对橡胶沥青性能的影响。

3.1 胶粉掺量对橡胶沥青性能的影响

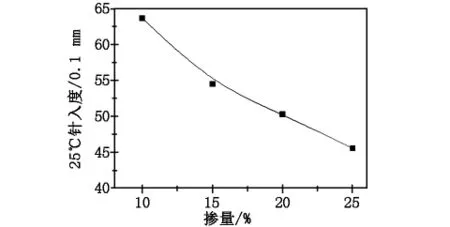

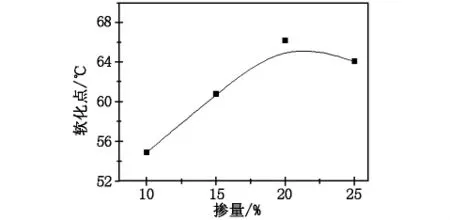

胶粉掺量对橡胶沥青技术性能的重要影响,在搅拌时间60 min和搅拌温度190℃下,橡胶沥青性能随胶粉掺量的变化如图1~图5所示。

图1 针入度随胶粉掺量的变化

图2 软化点随胶粉掺量的变化

图3 5℃延度随胶粉掺量的变化

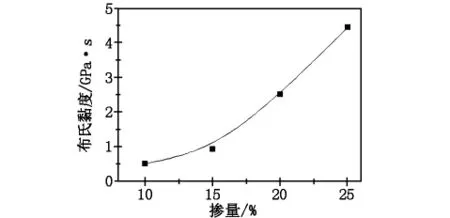

图4 布氏黏度随胶粉掺量的变化

图5 弹性恢复随胶粉掺量的变化

图4表明随胶粉掺量增加,橡胶沥青黏度显著提高,高掺量(10%~25%)时黏度增加的趋势明显高于低掺量时(5%~10%)。

由图1可知,胶粉掺量的增加使橡胶沥青的针入度先显著降低(5%~10%)后降低的趋势变缓(10%~25%),表明添加胶粉后,沥青变稠、变硬。

图2所示,软化点随胶粉掺量的增加先快速增大(5%~10%)后增大趋势变慢(10%~25%),表明添加胶粉提高沥青的高温稳定性。

图3表明,添加废胎胶粉使橡胶沥青的低温性能得到了明显的改善,改善的趋势随胶粉掺量的增加逐渐变缓。黏度是评价橡胶沥青性能的关键指标,与混合料施工和易性相关,通常采用170℃~180℃之间的布氏黏度值作为评价标准。

图5显示随胶粉掺量的增加橡胶沥青的弹性恢复性能明显得到改善,改善的趋势逐渐变缓。低掺量时,胶粉吸收沥青中的轻质油分发生溶胀,其表面与基质沥青形成凝胶体,彼此相连形成似网状结构[13],改善了橡胶沥青的性能。高掺量时(大于20%),沥青的轻质组分相对减少致使胶粉溶胀作用不充分,胶粉与沥青之间交联作用减弱和胶粒间会出现微弱的聚团现象,影响了橡胶沥青性能的进一步改善。因此,胶粉的掺量应该适度选择。

3.2 搅拌温度对橡胶沥青性能的影响

搅拌温度对橡胶沥青性能有显著的影响,温度过低使沥青黏稠不利于胶粉颗粒充分吸附、溶胀。温度过高,沥青易于老化。在20%胶粉掺量和搅拌时间60 min下,橡胶沥青性能随搅拌温度的变化如图6~图10所示。

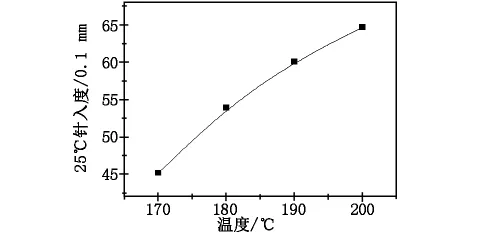

图6 针入度随搅拌温度的变化

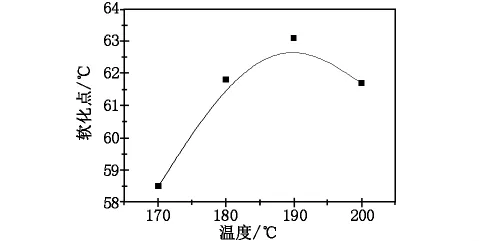

图7 软化点随搅拌温度的变化

图8 5℃延度随搅拌温度的变化

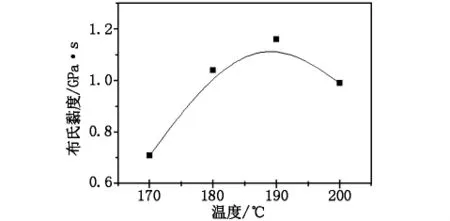

图9 布氏黏度随搅拌温度的变化

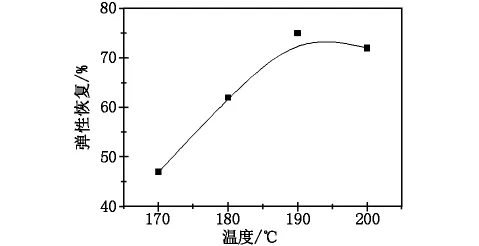

图10 弹性恢复随搅拌温度的变化

可以看出,在170℃~200℃搅拌温度内,橡胶沥青的针入度、5℃延度随搅拌温度的升高而升高,而软化点、布氏黏度和弹性恢复随着温度的升高先升高再降低。原因分析如下:一定的温度下(170℃~190℃),随着温度的升高,橡胶颗粒的溶胀和分散更充分,胶粉与沥青之间具有更加完善的三维空间结构,促使橡胶沥青性能的提升。在较高温度时(190℃),高温加深胶粉颗粒脱硫和裂解反应程度,有可能使三维立体结构的硫化橡胶变成直链结构再生橡胶,使沥青和胶粉之间交联作用降低,弱化了橡胶沥青的性能,所以橡胶沥青搅拌温度不要超过190℃。

3.3 搅拌时间对橡胶沥青性能的影响

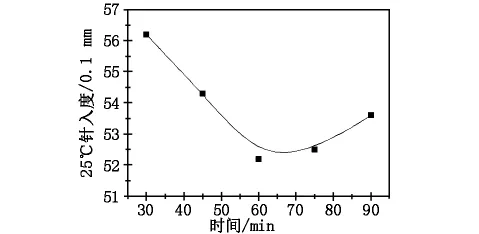

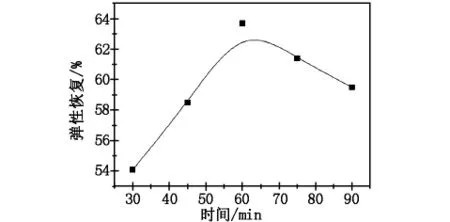

搅拌时间也是影响橡胶沥青性能的关键因素,时间太短,胶粉溶解、溶胀不充分,而时间过长,影响橡胶沥青性能。在20%胶粉掺量和搅拌温度190℃下,橡胶沥青性能随搅拌时间的变化如图11~图15所示。

图11 针入度随搅拌时间的变化

图12 软化点随搅拌时间的变化

图13 5℃延度随搅拌时间的变化

图14 布氏黏度随搅拌时间的变化

图15 弹性恢复随搅拌时间的变化

可以看出,搅拌时间的增长,橡胶沥青的针入度先减少后增加,在60 min达到最小值。软化点、延度、黏度和弹性恢复先增加后减少,在60 min达到最大值。随着时间的延长,橡胶颗粒的溶胀程度加深,交联网络结构更充分,改善了橡胶沥青的性能。而过长的搅拌时间(大于60 min),胶粉颗粒脱硫和裂解反应程度加深,硫化橡胶变成小分子的再生橡胶,使沥青和胶粉颗粒之间交联作用降低,影响了橡胶沥青的性能。因此生产橡胶沥青时,既要保证胶粉完全溶胀,又要防止胶粉严重的脱硫和降解,搅拌温度和时间是保证二者平衡关系的关键控制因素。

4 结语

a)胶粉掺量的增加,使橡胶沥青针入度减少,软化点、延度、黏度、弹性恢复增加,变化趋势由快变缓,说明胶粉掺量较小时(小于20%)沥青油分相对充足,胶粉能够吸收油分充分溶胀,交联网络结构更加完善,性能得到改善。胶粉掺量较大时(大于20%),溶胀作用不充分,交联作用减弱,分子力下降,胶粒间会出现微弱的聚团现象,限制了溶胀反应和交联作用,限制了橡胶沥青性能的进一步改善。因此,胶粉的掺量应该适度选择。

b)搅拌温度或搅拌时间增加,使胶粉溶胀速度加快,橡胶沥青的性能得到提升。然而搅拌温度过高或搅拌时间过长,橡胶颗粒会发生脱硫和裂解反应,影响了胶粉与沥青之间的交联作用,消减了橡胶沥青的性能。

c)搅拌温度和搅拌时间是既要保证橡胶颗粒充分溶胀,又要防止橡胶颗粒严重脱硫和降解的关键控制因素。基于橡胶沥青性能的综合分析确定工艺条件为:胶粉掺量20%、搅拌温度190℃、搅拌时间60 min。