自蔓延高温合成法在镍铝化合物制备方面的研究

2022-12-11基赣赵慧林

*基赣 赵慧林

(1.东北大学材料物理系 辽宁 110004 2.中国建筑材料工业规划研究院 北京 100035)

前言

自蔓延高温合成(Self-propagatiing High-temperature Synthesis,SHS)是一种先进的制备高熔点化合物材料制备方法,相比传统的高温熔炼技术,该方法最大的特点是利用外部提供的必要热源激发反应原料之间的化学反应,通过材料体系内部自身的高密度能量实现反应的持续。该方法最早由前苏联科学家Merzhanov等人[1]在20世纪70年代首先发现并应用于各种难熔材料的合成中。因为合成过程中可以最大限度地利用自身体系的能量,因此极大地节约了能源,同时合成产品杂质少。目前该方法已经实现了如NiAl、TiAl等金属间化合物和TiC、SiC、Si3N4等高温陶瓷的制备。本文基于自蔓延合成反应的基本理论,分析了Ni-Al混合体系在不同加热模式下的合成机理,以及对合成速率的影响因素,以期为实际工程需要提供有效的技术支持。

1.自蔓延合成工艺基本理论

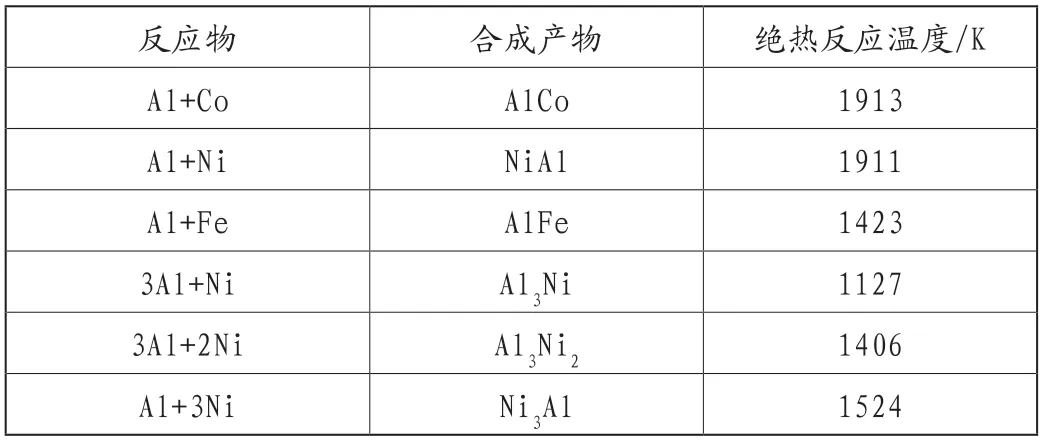

绝热反应温度(Tad)是自蔓延反应过程中重要的热力学参量,代表了反应体系在理想状态下充分燃烧释能后体系能达到的最大温度,表1中为部分常见金属元素发生自蔓延反应的绝热温度[2]。Tad通常被作为判别反映能否自持的依据。一般认为绝热反应温度低于1800K时,燃烧波前沿能量累积(净热通量)将不足以支持自蔓延反应进行,此时需要额外对反应体系提供能量,如预热或采用整体加热的方法,以实现反应的自持。从表中可以看到,在Ni-Al金属间化合物体系中,当Ni、Al初始反应物摩尔比为1时,材料能够通过自身放热实现合成反应的自持。其他比例时,就需要在合成过程中施加外部热源,以提高反应物的初始温度。

表1 部分金属间化合物燃烧合成反应参数

2.Ni-Al基属间化合物反应机制

Ni、Al元素在一定加热温度下会发生自蔓延燃烧反应。根据Ni-Al二元相图,整个体系中存在着Al3Ni、Al3Ni2、NiAl及Ni3Al等多种稳定二元金属间化合物[3]。不同Ni、Al化学计量比下将会发生不同的金属间化合反应生成上述的产物。其中,当Ni、Al初始比为1时,将会生成NiAl。NiAl具有密度低,强度高、耐腐蚀、熔点高等特点,是一种理想的高温金属间化合物材料,有望替代镍基和钛基高温合金[4]。由于Ni和Al的元素熔点差别较大,传统的熔炼或铸造工艺不适宜制备NiAl化合物,因此自蔓延燃烧合成是制备NiAl最有效的工艺。作为一种最具代表性的金属间化合物,它的合成机制可以描绘金属间化合物合成的普遍过程。根据初始反应物的引燃方式合成反应可以分为热爆反应(Thermal Explosion)和自蔓延反应(Self-propagating Reaction)[5]。

在热爆加热模式下,反应物整体被置于加热容器中以一定的升温速率加热,当反应物被加热至点火温度时,燃烧反应在整个反应物中同时发生,并在瞬间完成(<0.5s)[6]。自蔓延加热模式是将反应物混合后制成条状或圆柱状,利用加热线圈、高温火焰或激光等对一端进行局部加热,反应物点火后燃烧波会向另一端自行蔓延。二者除了加热部位不同外,主要区别在于加热速率,热爆模式下每分钟温升仅为几度到几十度,而加热线圈一段加热可以达到每秒数百度,激光加热每秒温升更是可以达到十万量级。由于这种温升速率的巨大差异,对于Ni-Al反应体系在不同反应模式下,反应机理存在明显的差别。由于自蔓延反应速率相对较快,材料在很快的时间完全反应成最终产物,因此只能通过将反应过程分解的方式确定不同时期反应的步骤。热爆反应下常用的方法为特征点分析法,自蔓延模式下则为燃烧波淬灭法。

(1)Ni-Al热爆反应机制

有研究表明,将Ni-Al混合物至于差式扫描量热仪中加热时,随着温度升高,温度热流曲线上会出现多个反应放热峰。每个放热峰的出现意味着发生了化学反应,因此把放热峰刚要出现之前和出现之后的状态被称为特征点。将多个相同试样在相同条件下分别加热至不同特征点所对应的温度后立即快冷至室温,对材料进行X射线衍射分析和扫描电镜组织分析,便可获得材料在反应过程中的相转变和组织转变过程。

穆柏春等人[7]将不同成分配比的Ni-Al粉末混合物利用热爆反应生成NiAl金属间化合物,并利用此方法分析研究了燃烧反应机理,发现在Al熔化之前,反应物间已通过固态扩散发生了预燃烧反应,并依次生成了Al3Ni、Al3Ni2等中间产物,这与Colgan等人[8]得到的Al-Ni箔层材料在300~425℃温度下固态反应及热力学计算结果相同。当温度超过Al-Ni共晶点时(640℃),在DSC曲线上会出现一个较为尖锐的放热峰,意味着液相的出现是热爆反应发生的必要条件。

Stover等人[9]根据DSC曲线将Ni-Al材料加热到不同放热峰对应的温度,并结合相分析与组织分析发现,在缓慢加热过程中反应主要是通过扩散进行,随着温度的不断升高依次生成Al3Ni、Al3Ni2及NiAl,其中Al3Ni、Al3Ni2等反应产物在温度达到Al的熔点之前已经生成。另外有些研究还发现对于纳米级尺寸的Ni-Al基活性材料,在Al3Ni生成之前会有非稳态Al9Ni2生成。

Plazanet等人[5]在对比不同升温速率下Ni-Al活性材料的热爆反应情况时发现,固态反应进行程度明显受升温速率的影响,升温速率越慢固态反应进行越充分,当升温速率低于5K时,液相反应被完全抑制。

对于活性材料在热爆模式下固液反应过程,朱平等人[10]利用液氮对发生热爆反应的Ni/Al多层膜进行快速冷却,对比在不同温度冷却后组织的变化将热爆反应分为三个阶段:热爆反应中首先发生的是Al的熔化,随后Ni通过向液态Al中溶解依次形成Al3Ni、Al3Ni2,当液相Al中的Ni浓度达到饱和时,NiAl金属间化合物开始析出。综合前人的研究工作可以发现,Ni-Al基活性材料在整体缓慢加热条件下的化学反应包括固态反应和液态反应,它们的相对贡献部分地依赖于升温速率。

需要指出的是,特征点分析法只适用于热爆模式下反应机理的研究,在自蔓延反应模式下由于升温速率极高,在温度热流曲线上一般只会出现一个放热峰,不存在多个特征点。同时该方法最大的缺点在于它的非实时性和非连续性,即在室温条件下分析高温反应过程中的个别状态的试样所发生的组织变化。此外,由于材料整体加热,当热爆反应开始后,材料整体同时发生反应并在极短的时间内反应完全,给微观组织分析带来了较大的困难。

(2)Ni-Al自蔓延反应机制

通常自蔓延加热方式决定了温度升高的速率远远超过热爆模式,因此学者们认为在自蔓延反应模式下,固态扩散将被抑制,固液扩散将成为反应的主要控制过程。

图1 Ni-Al金属间化合物自蔓延合成机制模型图[13]

为分析活性材料在自蔓延反应过程中的显微组织转变,揭示其反应机理,Rogachev等人[11]提出了燃烧波淬熄技术(Combustion Front Quenching Technique,CFQT)。将待反应的活性混合粉末装入铜块内的凹形槽中,利用铜的散热作用使燃烧反应被“冻结”。通过对被淬熄试样的中间及最终产物进行微观分析推测燃烧反应过程。值得一提的是,燃烧波淬熄法虽不能实现对显微组织转变过程的实时观察,但相比于特征点法的非连续性,该方法可将反应过程中的显微组织转变信息“冻结”到室温,为分析反应机理提供直接的实验证据。更主要的是,该方法可以对反应物内部组织转变过程进行分析。因此无论现在还是将来,燃烧波淬熄法都是研究活性材料自蔓延反应机理的有效手段。后来,西安交通大学范群成等人[12]改进了Rogachev的燃烧波淬熄装置,对冷压Ni-Al混合粉末进行了自蔓延燃烧淬熄研究,并通过分析样品各部分的相组成及显微结构来逆推燃烧反应过程。结果发现,与Ni-Al在热爆反应下首先发生固态扩散不同,实验中没有观察到Al熔化前的Ni-Al固态预燃烧反应。整个反应过程依次包括Al颗粒熔化变为液相、Ni颗粒向Al液中溶解、同时不断有NiAl金属间化合物从Al-Ni饱和溶液中析出,由此提出了溶解析出机制模型。北京理工大学赵慧林等人[13]研究冷喷涂制备的Ni-Al材料反应机制时也发现了相同的反应机制。

事实上,对于大多数金属-金属型反应体系而言,整个自蔓延过程实际包含了燃烧反应阶段及结构化阶段。在自蔓延燃烧反应结束后,材料体系中可能会继续发生诸如溶体结晶生成晶态中间产物、中间相溶解再结晶并最终转化为产物相、最终产物晶粒长大等过程,且这些过程与原始材料结构无关。

总之,从不同角度研究NiAl材料的合成反应机理对于提高制备效率和反应产物的质量有重要的理论和工程意义。

3.Ni-Al基属间化合物合成速率的影响因素

反应速率是描述合成反应过程的一个重要参量,最直观的表现为燃烧波向前传播的速率。燃烧速率受反应物种类、配比、形状、尺寸及环境初始温度等影响。

当材料发生自蔓延燃烧时,燃烧波前沿区域温升极快,反应主要受固液扩散过程控制。不管是对具有纳米结构的Ni-Al多层膜材料,还是对通过粉末压实制成的Ni-Al活性材料而言,燃烧反应速率的主要影响因素本质上体现在单位体积内组元的有效接触表面积上。降低组元层厚或粒径后,接触面积增加导致反应界面与扩散界面增加,高熔点组元向低熔点组元中溶解速率加快,从而促进反应速率的提高。因此,根据前人对反应机理的分析,扩散为Ni-Al基活性材料的反应控制过程。总体来说,在体系成分确定的前提下,提高Ni、Al之间的接触面积(使用小颗粒或片状反应物代替大颗粒球状反应物)可以增加扩散反应的形核位置,缩短扩散距离,从而提高材料的合成速率。例如,陶玉强等人[14]研究了Ni-Al粉末压坯中粒径对起始反应温度的影响,随着压坯中Al粉粒径变小,组元接触表面积增大,反应活性增强。当颗粒尺寸下降至纳米级时,点火温度可以降低到300℃以下,同时燃烧速率也将大大增加。对于一些采用磁控溅射制备的纳米多层膜Ni-Al材料,其燃烧速率甚至可达每秒钟数米至数十米。而由微米级粉末混合的Ni-Al材料燃烧后,其燃烧波传播速率每秒钟仅有几十毫米甚至十几毫米。

不过,对于以Al粉为基础制备的活性材料而言,粉末尺寸过小也会带来一系列问题:首先,细Al粉更易发生团聚,对增大Ni、Al组元的接触面积作用有限;其次,Al颗粒极易发生氧化,其表层致密的氧化膜将严重阻碍材料的自蔓延反应速率,对于纳米级Al粉尤为明显;更重要的是采用纳米颗粒易发生燃烧,给实际生产和储存带来诸多不便。相应的,为了合理控制合成速率,添加惰性物质或者反应产物可以阻碍反应物的扩散反应,降低反应速率。降低反应物的致密度或初始反应系统环境温度,增大反应物颗粒的直径等都将降低合成反应的速率。

4.结论

自蔓延高温合成工艺是一种绿色高效的难熔金属间化合物制备工艺,由于NiAl等金属间化合物存在的物相较多,中间反应过程较为复杂,研究其在不同反应模式下的反应过程及各种工艺参数对反应过程和影响,对于提高其产品性能的可控性,扩大应用领域具有重要意义。