上榆泉选煤厂振动筛减振降噪应用实践

2022-12-10蒋涵元王青海

白 龙 蒋涵元 王青海

(国家能源集团国神集团上榆泉煤矿,山西 忻州 036500)

上榆泉选煤厂隶属于山西鲁能河曲电煤开发有限责任公司,是配套于上榆泉煤矿的矿井型选煤厂,设计处理能力8.0 Mt/a,主要入选上榆泉煤矿原煤。选煤厂的主要分选工艺为:原煤经过分级之后,块煤采用TDS 智能干选机排矸,末煤湿法脱泥之后用两产品重介旋流器分选,粗煤泥螺旋分选机分选,细煤泥板框压滤机和加压过滤机联合回收。

1 存在问题

在生产过程中用到大量的筛机,原煤分级筛两台、末煤脱泥筛两台、末精煤和末矸石脱介筛各两台。其中原煤分级筛安装于钢筋混凝土结构的原煤筛分车间,筛机基础较好,而另外六台筛机则安装于钢结构的主洗车间,使用过程中发现筛机对基础的冲击较大、筛机基础振动大、筛机使用寿命短等问题[1]。

针对以上问题,上榆泉选煤厂分别从加强振动筛安装基础、减弱振动传递环节两个方面进行了减振降噪改造实践。

2 加强振动基础

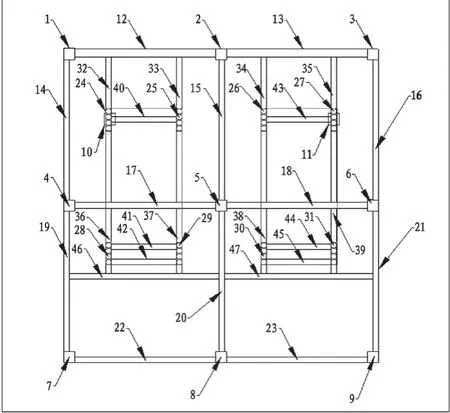

以精煤脱介筛为例,筛机基础振动较大,导致筛机侧帮开裂等问题频繁出现。为了加强筛机基础的抗振性能,对筛机的基础结构进行了分析[2-6]。筛机基础结构图如图1。

图1 筛机安装基础结构简图

2.1 原因分析

(1)主梁14、21 下方设置了三角支撑,主梁19、16、20 下方未设置三角支撑,主梁17、18 下方未设置三角支撑,筛机基础整体平衡度较差,需考虑在合适位置增设三角支撑。

(2)次梁46、47 搭接在主梁19、20、21 中部,但是19、20 主梁下方没有三角支撑,导致次梁46、47 振动增大。现场分析在主梁19 下方具有足够的空间增设三角支撑,在主梁20 下方空间受限不能增设三角支撑或者立柱支撑,故考虑在上部增设拉力立柱配合三角支撑。

(3)次梁36、37、38、39 支撑在主梁17、18和次梁46、47 上,主梁17、18 下方未设置三角支撑,次梁36、37、38、39 振动大。

(4)次 梁32、35 两 端 搭 接 在 主 梁12、17和13、18 上,在次梁32、35 的下方增设了支撑柱10、11,加强了次梁32、35 的支撑,但是次梁33、34 下方没有增加立柱和三角支撑而且跨度较大,导致次梁33、34 振动大。

(5)筛机支撑弹簧座24、25、26、27、28、29、30、31,以左侧筛机为例,24 下方采用立柱支撑,抗振性能较好,25 下方次梁抗振性能差导致两侧不平衡;41、42、44、45 为筛前支撑次梁,两端搭接在次梁36、37、38、39 上,受基础影响,抗振性能较差,导致支撑弹簧座28、29、30、31 振动平衡性差。

(6)次梁46 和主梁20 搭接点处承受的力是次梁46 和主梁19 以及次梁47 和主梁21 搭接点处的力的2 倍,相应支撑没有加强导致该位置振动大。

(7)部分次梁高度太小,抗剪切性能本身较弱。

(8)所有主梁的连接全部采用多排螺丝,但是次梁的连接采用单排螺丝。

2.2 优化措施

根据筛机振动基础存在的问题提出以下措施,提高筛机基础的抗振减噪性能。

(1)在主梁19、15、16 下方增加三角支撑,在主梁20 与次梁46(47)搭接点上方增加悬挂的立柱和三角支撑。

(2)次 梁36、37、38、39、41、42、44、45更换为高度更大的材料,提高抗剪切能力。

(3)针对次梁33、34 跨度大,主梁17、18下方无三角支撑的问题,采用筛机弹簧座25、26下方位置增加支柱或者在该位置增加次梁与主梁15搭接,提高次梁33、34 的抗振性能。

(4)所有次梁根据情况选用多排螺丝搭接。

3 减弱振动传递

3.1 橡胶弹簧

通过市场调研,认为将原有钢弹簧更换为橡胶弹簧,将筛机的振动转换为橡胶内部的弹性势能,从而能够减少筛机振动对基础的冲击。该类弹簧对橡胶的质量要求较高,既需要有硬度满足筛机重量的支撑,又需要一定的弹性用以吸收振动,二者之间的平衡度难以把握。实际使用过程中往往为了防止弹簧被挤压损坏而提高橡胶弹簧的硬度,导致弹簧的减振吸振效果变差,不能满足现场使用需求。同时,随着橡胶弹簧硬度的增加,对筛机基础的要求更高。针对上榆泉选煤厂筛机基础,该类弹簧适用性较差[7-8]。

3.2 空气弹簧

3.2.1 工作原理

原理为:囊式橡胶空气弹簧在工作过程中,内腔充入压缩空气,形成压缩空气柱,利用空气的可压缩性,随着振动载荷的变化,弹簧的高度和内腔容积随之改变,达到非线性有弹性作用,实现振动载荷的平稳、柔性传递,完成振幅与振动载荷的高效控制[9]。

3.2.2 实际应用

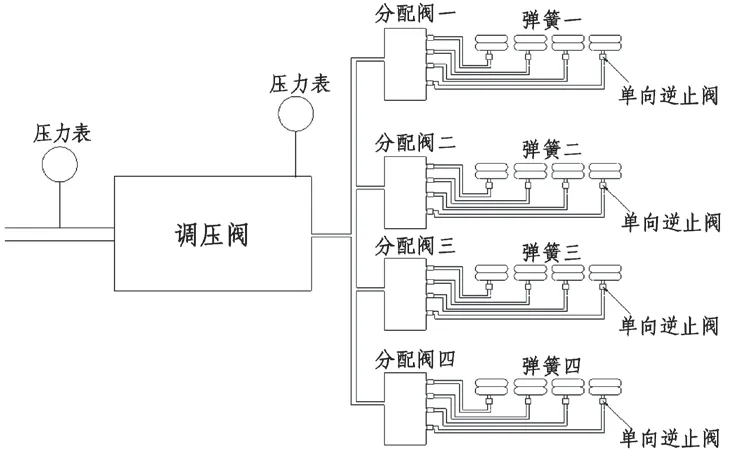

空气弹簧减振系统主要由压缩空气、调压阀、分配阀、逆止阀、管路和空气弹簧组成,如图2。

图2 空气弹簧系统简图

使用过程中,需要将原有的钢质弹簧或者橡胶弹簧更换为空气弹簧即可,对筛机原有的支撑系统不作调整。系统采用的压缩空气来自选煤厂原有空气压缩机,每个筛机配备一个调压阀和四个分配阀。压缩空气经过调压阀将压力控制在要求的范围之内供给四个分配阀,分配阀将压力符合要求的空气分成四个出口,分别连接至每组的四个弹簧。分配阀的出口与管路之间采用快速接头的方式连接,便于快速更换,管路与弹簧之间通过单向逆止阀连接,保证进入弹簧的空气不会倒流导致漏气。

3.2.3 应用效果

(1)空气弹簧内部充填的压缩空气压力可调,即弹性系数可以调整,所以能够适应不同工况[9]。

(2)空气弹簧缓冲减振性能好,噪声低,并能提高主机设备的使用寿命,安装、维护、调节方便。

(3)空气弹簧工作过程中将筛机的振动势能转换为气囊内部压缩空气的压力势能,橡胶承受拉力为主,所以弹簧的损伤减小,使用寿命较延长。

(4)相对于普通橡胶弹簧承受的压力和剪切力,空气弹簧的球形设计极大地削弱了橡胶承受的剪切力,减少了应力集中[10]。

(5)空气弹簧通过空气对筛机进行支撑,将原来振动在固体中的传播转换为气体隔离,极大地减弱了振动传播的强度。

(6)调压阀的前后都设置了压力表,使得压力调节更加直观准确,同时便于发现空气压缩系统压力不够的问题。

(7)在供气管路与弹簧之间设定了单向逆止阀,确保弹簧内的空气在重负荷、正常运行以及停车状态都不会倒流,保证各种状态下筛机支撑稳定。

(8)分配阀和弹簧之间的管路采用快速接头,检修维护工作大幅减小。

(9)单向逆止阀的使用保证了空气不流失,降低了用风量。

(10)当某个弹簧出现问题空气压力不够时,弹簧放气自动收缩,只需要关闭进气总管路即可进行更换,不需要将筛机吊装或者额外支撑,更换完成之后接上充气管路充气即可,工作难度降低,安全系数大幅提高。

(11)在每个弹簧内部安装压力传感器,检测弹簧内部的压力,既能判断弹簧是否完好,根据弹簧压力的变化还能对筛机的偏载过载进行分析。

4 结语

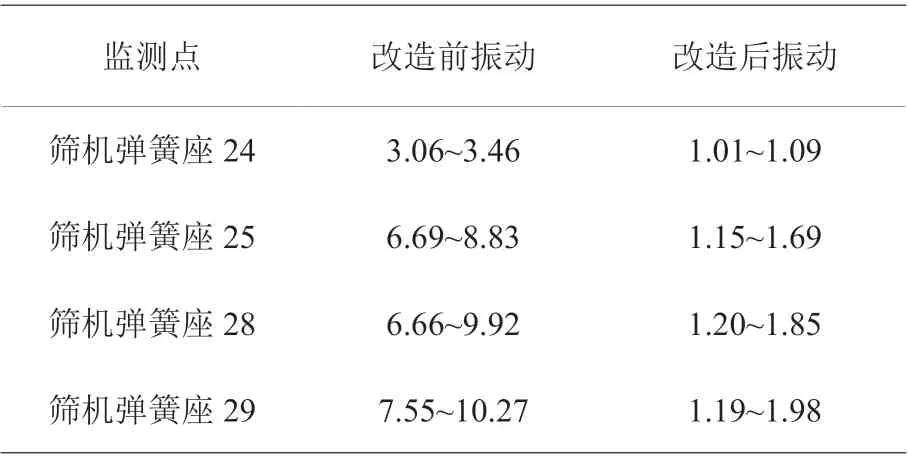

在筛机周边1 m 范围内和筛机基础下方固定点进行了振动监测,监测结果见表1。

表1 振动监测结果 mm/s

改造后筛机两侧的振幅差距减小,筛机弹簧座处振动整体降低,取得了较好的效果。

通过噪音监测分析,设备旁边运行噪声由125 dB 降低到了89 dB,更换为橡胶空气弹簧后,噪声值下降幅度较大,有利于保护现场人员的身体健康。

通过对筛机基础加固完善了筛机的基础结构,抗振性能提高,杜绝振动不平衡的问题,提高筛机的使用寿命。通过空气弹簧的使用,将振动在固体中的传播增设了气体隔离,极大地减少了振动对基础的冲击,降低了筛机周边环境的噪声以及振动。