脲基脂润滑下球轴承导电性能的研究

2022-12-10陈治冯强吴宝杰刘建龙

陈治,冯强,吴宝杰,刘建龙

(中国石化润滑油有限公司 润滑脂分公司,天津 300480)

0 前言

交流发电机和驱动电动机是普遍使用的动力设备,而电动机轴承润滑脂则是保证电动机稳定、高效运转的关键。电动机轴承的主要失效形式包括疲劳、磨损、塑性变形、腐蚀和电蚀等,其中疲劳、磨损、腐蚀、烧伤主要与润滑脂的品质有关,塑性变形和保持架损坏主要与轴承材料有关,电蚀主要与轴电流有关。电蚀是造成交流发电机、驱动电动机轴承过早失效的因素之一,这是因为电蚀产生的金属粒子导致滚动面粗糙,润滑脂变质,从而增大轴承的振动和噪声[1]。针对滚动轴承轴电流问题,现阶段主要从电导通和电绝缘两方面解决:电导通方面,通过绝缘薄油膜参数最小化,采用导电脂和导电密封等降低击穿电压;电绝缘方面,通过绝缘薄油膜参数最大化,采用绝缘材料等提高击穿电压。油膜参数的控制随润滑剂、转速、温度及载荷而变化,难以控制。选取导电密封,密封圈会与运动轴承内圈或外圈接触磨损,导致导电性失效,而绝缘材料的使用对于加工精度、成本控制有着较高要求。因此,在保证润滑脂抗漏失性、导电衰减率低的前提下,应用导电脂是抑制轴电流最简单直接的有效办法。

润滑脂的定义是将稠化剂分散在液体润滑剂内的固体或半流体产品,还可以加入其他组分(添加剂、填料等),使之赋有特殊的性质[2]。文献[3]研究了纳米碳管导电硅脂和石墨烯导电硅脂的性能,在添加量相同时,纳米碳管对硅脂滴点、导电性和摩擦学性能的改善优于石墨烯,当纳米碳管和石墨烯含量均为0.2%时,制备的导电硅脂具有更优异的抗磨减摩性能。文献[4]研究了导电复合锂基润滑脂的制备及性能,选用的有机导电介质不但降低了体积电阻,形成的摩擦保护膜也提高了其润滑性能。文献[5]研究了离子液体在润滑脂中的导电性和摩擦学性能,制备以离子液体为基础油,以高碱值复合磺酸钙为稠化剂的导电润滑脂,并考察其体积电阻率、接触电阻等导电性。文献[6]以聚环氧乙烷聚环氧丙烷单丁基醚(PAG)为基础油,聚四氟乙烯为稠化剂,分别以气相生长碳纤维(VGCF)、银粉和铜粉作为导电填料,制备了电力复合脂,研究了气相生长碳纤维作为润滑脂导电填料的摩擦学性能。文献[7]以碳纳米材料作为导电剂,制备轴承导电润滑脂,通过小型轴承通电旋转试验评价其防电蚀的性能,具有导电性润滑脂的轴承上有电流通过时,由于滚动接触部分形成了通电路径,降低了滚动接触部分的电流密度,有利于抑制轴承电蚀。

目前,导电材料对润滑脂的导电性和摩擦性能的影响已有大量研究。聚脲润滑脂具有优良的氧化安定性,非常适用于现代工业设备对长寿命润滑的需求,被认为是21世纪具有发展潜力的润滑脂之一[8];但脲基脂组分对球轴承导电性能影响的研究较少,且现阶段润滑脂的导电性测试大多以静态体积电阻率为主,无法动态模拟轴承运转过程中外圈-球-内圈的导电性能。静态体积电阻率主要适用于含有大量导电填料的润滑剂,其形成电导通道的稳定性好。对于导电填料含量少的润滑剂,形成电导通道的稳定性差,测试结果离散性较大,而过多的导电类固体添加剂会增加滚动轴承的磨粒磨损风险。因此,本文自主搭建脂润滑球轴承动态导电性测试试验台,通过基础油黏度、有机胺类型调控脲基脂性能,并基于脂润滑球轴承动态击穿电压测试方法考察不同无机碳系导电填料脲基脂润滑下球轴承的导电性;借助油脂滚筒安定性试验台模拟高温滚压工况,测试不同导电剂脲基脂高温滚压后的动态导电性。

1 试验

1.1 试验样品

基础油A(40 ℃运动黏度为100 mm2/s,100 ℃运动黏度为12 mm2/s)与基础油B(40 ℃运动黏度为80 mm2/s,100 ℃运动黏度为7 mm2/s)属于同类合成基础油。极性强的基础油制成的脂利于电荷传导,导电率好[9]。脲基脂由稠化剂A(脂肪胺)、稠化剂B(芳香胺)、稠化剂C(脂环胺)分别与二苯基甲烷二异氰酸酯反应制得。无机碳系导电填料为导电剂A、导电剂B,均为黑色粉末,基本技术参数见表1。

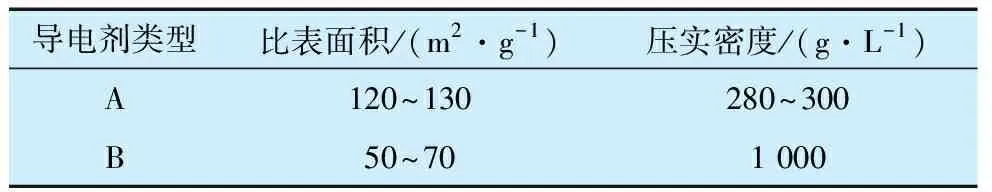

表1 导电剂技术参数

将不同有机胺、二苯基甲烷二异氰酸酯、基础油和导电剂按一定比例加入反应釜中,60~70 ℃反应1 h,升温至160 ℃,经成脂、炼制、研磨分散等过程制备成润滑脂样品。润滑脂制备时,依据GB/T 269—1991《润滑脂和石油脂锥入度测定法》控制润滑脂的60次工作锥入度为265~295(0.1 mm),而钢网分油采用NB/SH/T 0324—2010《润滑脂分油的测定 锥网法》测试。试验所用润滑脂样品组成及特性见表2。

表2 润滑脂样品组成及特性

1.2 试验方法

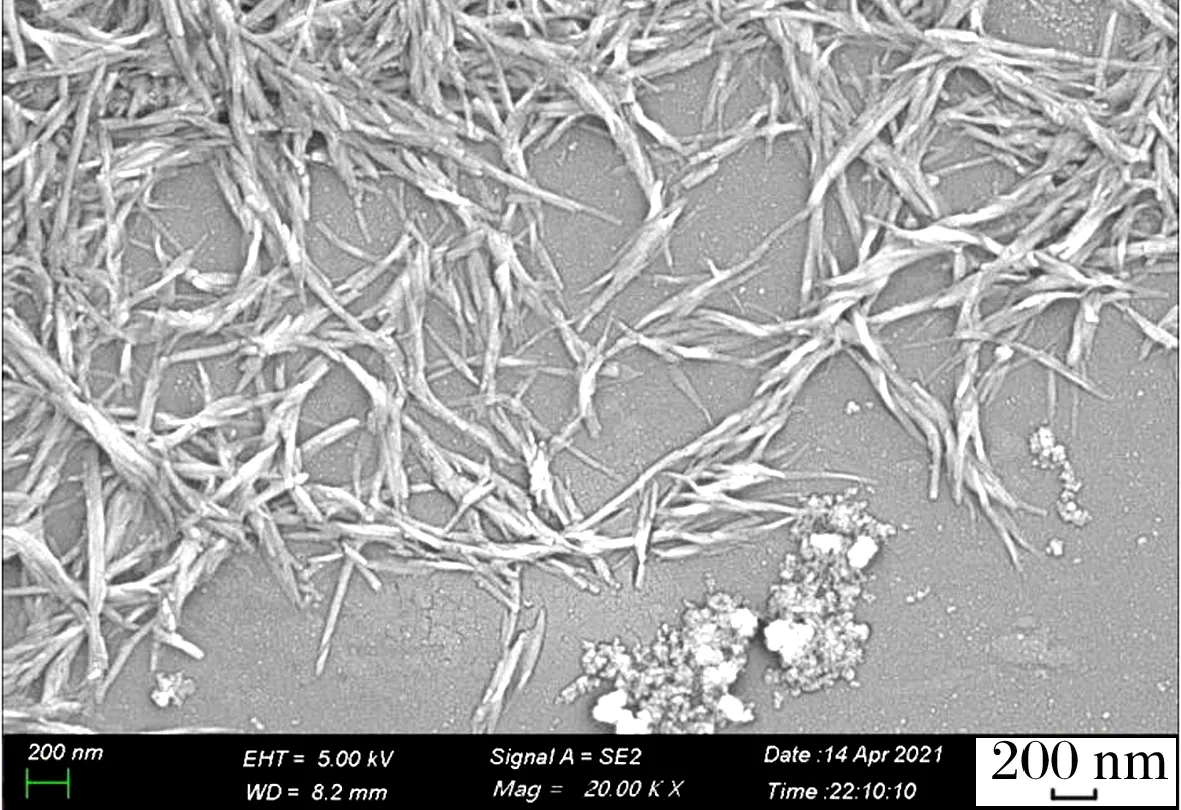

1.2.1 微观形貌测试

采用日本电子株式会社的扫描显微镜观察所制备的脲基脂稠化剂的微观形貌,取少量润滑脂样品黏附在铜网上,然后浸入正庚烷中洗脱基础油,直至润滑脂中的基础油洗脱干净,室温干燥后,将样品喷金处理,进行观察。

1.2.2 动态脂润滑轴承击穿电压测试

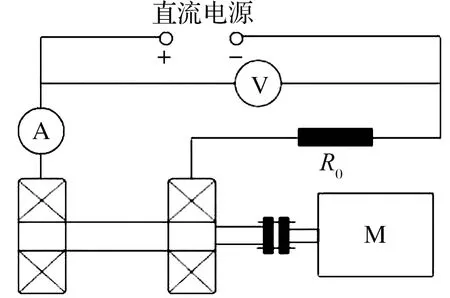

搭建脂润滑滚动轴承动态导电性能试验机,试验原理如图1所示。底座为绝缘材料,主轴为钢质材料,电动机通过绝缘联轴器驱动轴与2套轴承旋转,正负极分别连接2套轴承的外圈,电流在2套轴承外圈、内圈、轴之间形成回路,串联一个限流保护电阻R0,通过电流表和电压表记录电路的电流值、电压值。

图1 脂润滑滚动轴承动态导电性能试验原理示意图

测量时,首先启动驱动电动机并调整至试验转速,然后调整可编程直流电源以0.1 V为步进值从0增大至1 V,超过1 V后以0.5 V步进值增加至润滑膜被击穿,记录对应的电压值和电流值,试验条件见表3。

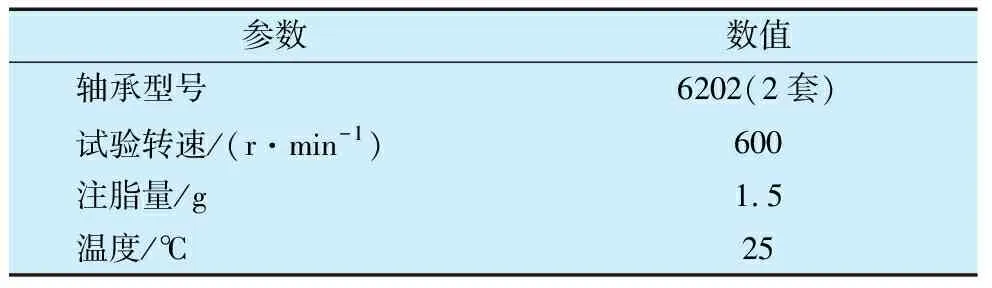

表3 脂润滑滚动轴承动态导电性试验条件

1.2.3 润滑脂滚动安定性

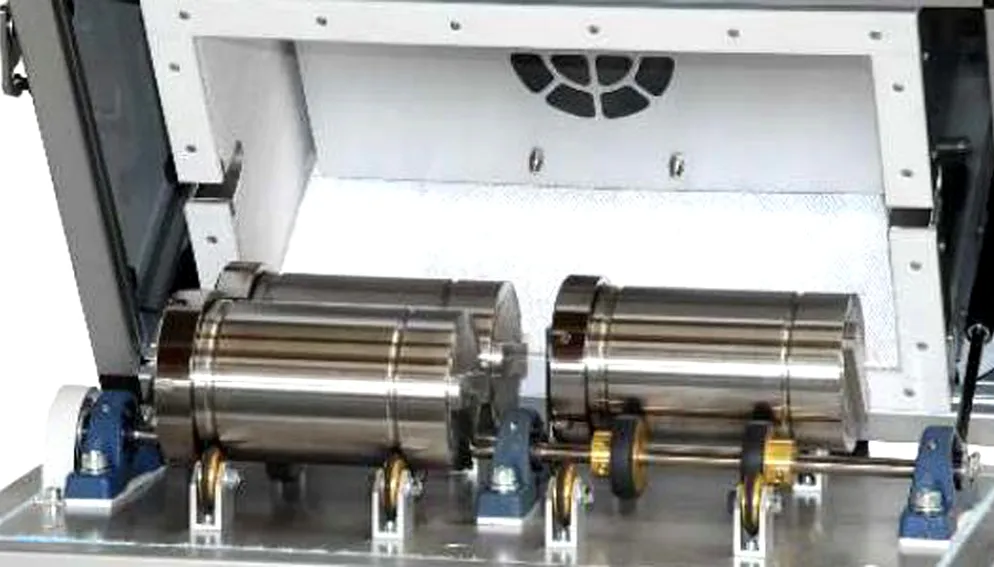

采用滚筒试验机对添加了不同无机碳系导电填料的脲基脂进行滚压测试,试验设备如图2所示。测试时滚筒内加入50 g润滑脂样品,放入5 kg的钢质圆柱,封好端盖,放置在托辊上并在120 ℃下运转,运转时(转速165 r/min)钢质圆柱会持续辗压润滑脂,48 h后结束试验,取出样品测试导电性。

图2 滚筒试验机及其内部结构

2 试验结果与讨论

2.1 稠化剂微观形貌

借助扫描电子显微镜观测稠化剂A,B,C的微观形貌,如图3所示:脲基稠化剂A为纤维状,脲基稠化剂B为短针状,脲基稠化剂C为纺锤体状。

(a)稠化剂A

2.2 基础油黏度对润滑脂导电特性的影响

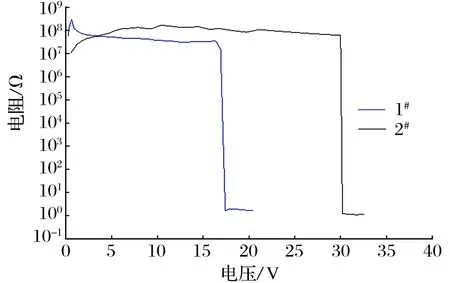

利用脂润滑球轴承动态导电性试验台,测试同一稠化剂类型不同基础油黏度的润滑脂样品(1#,2#)的导电特性,结果如图4所示。

图4 不同基础油黏度润滑脂的导电特性

初始阶段轴承外圈-钢球-内圈处于绝缘状态,轴承两端的电压等于电源电压;当电源电压升高至击穿电压时,击穿瞬间电路导通,轴承电阻值迅速下降。轴承电阻值发生突变且电流值随电源电压增加呈线性增大时的临界电压即为润滑脂润滑膜的击穿电压。采用同一脲基稠化剂不同黏度基础油制备的润滑脂,随着基础油黏度的增加,击穿电压显著提高。由于基础油黏度增加,600 r/min低速下球轴承接触区油膜厚度提高,轴承绝缘性能增强,击穿电压变大。

2.3 稠化剂类型对润滑脂导电特性的影响

利用脂润滑球轴承动态导电性试验台,测试同一基础油黏度不同稠化剂类型的润滑脂样品(2#,3#,4#)的导电特性,结果如图5所示。在相同基础油黏度下,形貌为短针状的3#稠化剂的击穿电压最低,约19.5 V;形貌为纤维状的2#稠化剂击穿电压最大,达到29.5 V;形貌为纺锤体状的4#稠化剂的击穿电压约29.0 V。

图5 不同稠化剂类型润滑脂的导电特性

2.4 导电剂材料对润滑脂导电特性的影响

利用脂润滑球轴承动态导电性试验台,测试同一稠化剂类型、同一基础油黏度、不同导电剂的润滑脂样品(4#,5#,6#)的导电特性,结果如图6所示。

图6 不同导电剂润滑脂的导电特性

添加1%导电剂A的5#样品,将击穿电压从29.0 V降至13.0 V,而添加1%导电剂B的6#样品则将击穿电压降至3.0 V,导电率提高约4~5倍。这是因为填加无机碳系导电材料可降低脲基脂击穿电压,不同碳系材料的导电效率存在差异,其受到材料粒径、结构、比表面积等因素的影响。

在脂润滑球轴承使用中,采用无机碳系导电填料的导电脂会受机械剪切、辗压和高温聚合等因素的影响出现导电性衰减的状况。借助油脂滚动试验机模拟高温辗压工况,测试不同导电剂脲基脂在120 ℃,48 h高温滚压后的动态导电性,结果如图7所示。5#样品(滚压后)击穿电压从滚压前的13.0 V下降至7.5 V,高温滚压下导电性能提高约40%,而6#样品(滚压后)击穿电压从3.0 V上升至4.0 V,导电性能变化不明显。

图7 滚压后不同导电剂润滑脂的导电特性

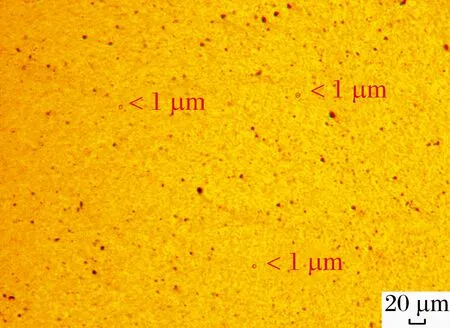

借助光学显微镜,观测5#,6#样品滚压前后脲基脂导电填料粒径,如图8所示。

由图8可知,在相同放大倍数下,5#样品(添加导电剂A)滚压后导电剂平均粒径变大,从碳系填料自身的0.030~0.045 μm变至5~6 μm,高温滚压出现聚合,更接近微米级油膜厚度,增加了电导通道形成率,而6#样品(添加导电剂B)滚压后导电剂平均粒径变化不明显,且分散均匀,电导通道衰减率较低。

(a)5#(滚压前)

2.5 讨论

脲基润滑脂的导电性能与多种因素有关,如稠化剂结构、基础油黏度和无机导电填料等。稠化剂结构主要通过影响润滑脂的分油能力和流动性能进而影响球轴承的动态导电性能;无机导电填料便于在球轴承接触区微米级油膜内形成电荷传导通道。

球轴承接触区油膜由基础油和稠化剂纤维共同形成。润滑脂可通过分油或者接触区内润滑脂稠化剂纤维结构的破坏释放基础油,同时润滑脂自生的稠化剂沉积膜也可保证沟道内“脂膜”坚硬[10]。轴承运转过程中,内圈-钢球-外圈脂膜厚度直接决定了润滑脂的击穿电压,脂膜厚时击穿电压大,脂膜薄时击穿电压小。在基础油类型、黏度相同的情况下,纤维状脲基稠化剂分子间结合力强且交联紧密,形成的网状结构对基础油束缚能力强,在轴承运转初期润滑脂分油少,但在外力作用时,稠化剂纤维易破坏从而加速分油[11],同时脲基稠化剂与轴承沟道金属间极性吸附力强,会增强稠化剂沉积膜的厚度,击穿电压大;反之短针状稠化剂分子间结合力弱,三维网状结构对基础油束缚能力弱,在轴承运转时润滑脂分油大,受到外力作用时,稠化剂纤维不易解体,稠度变化小,与轴承沟道金属间极性吸附力弱,稠化剂沉积膜薄,击穿电压小。

3 结论

搭建脂润滑滚动轴承动态导电性能试验机,基于脂润滑球轴承动态击穿电压测试方法,考察稠化剂类型、基础油黏度对脲基脂导电性的影响,同时评定不同无机碳系填料对脲基脂导电性的差异,主要结论如下:

1)脲基脂润滑下球轴承导电性能与稠化剂结构有较大相关性,脲基脂分油越小,击穿电压越大。

2)采用相同脲基稠化剂,不同基础油黏度击穿电压不同,黏度大时击穿电压显著提高。

3)受到导电剂材料粒径、结构、比表面积等因素影响,不同无机碳系填料的脲基脂击穿电压不同,且经高温滚压后出现不同程度的导电性增强或衰减。