新义煤矿覆岩离层注浆充填开采技术研究

2022-12-09沈传波

沈传波

(义煤集团 新义矿业有限公司,河南 洛阳 471800)

0 引 言

井下煤炭被开采出来后会形成采空区,受围岩应力和覆岩运动影响,采空区上覆岩层会发生破断、下沉[1-2],若不采取措施提前进行治理,将会造成位于开采范围内的地表出现地面塌陷、地表水和地下水溃入井下、土地资源遭到破坏、周边生态环境恶化等一系列问题,给矿井井下安全开采、矿区周边居民生产生活和地面环境保护带来极大影响,同时也造成极大地煤炭资源浪费[3]。为提高工作面安全开采稳定性、保护矿区生态环境和资源回收率,以新义煤矿为工程背景,研究提出离层注浆充填技术,通过人为方式对采空区上覆岩层运动进行干预,减缓采空区地表下沉速度,为工作面安全开采和地面环境保护提供保障。

1 概 况

新义煤矿井田位于新安煤田深部,浅部为新安矿,东部紧邻义安矿,井田东西走向长10.5 km,倾向宽3.79~4.52 km,面积约42.6 km2。矿井核定生产能力120万t/a,主采煤层为山西组二1煤,煤层厚度0~15.47 m,平均4.81 m,煤层倾角6°~14°,平均7°,采用倾斜长壁式采煤法,全部跨落法管理采空区顶板。据地质资料统计,新义煤矿一水平共有村庄10个、小学3个、大型工厂8个,居民合计约3 728户;矿井井田开采影响范围内的地面村庄、公路、隧道、河流、管道等建(构)筑物下压煤大约共计1.3亿t。

2 覆岩离层注浆充填减沉开采技术原理

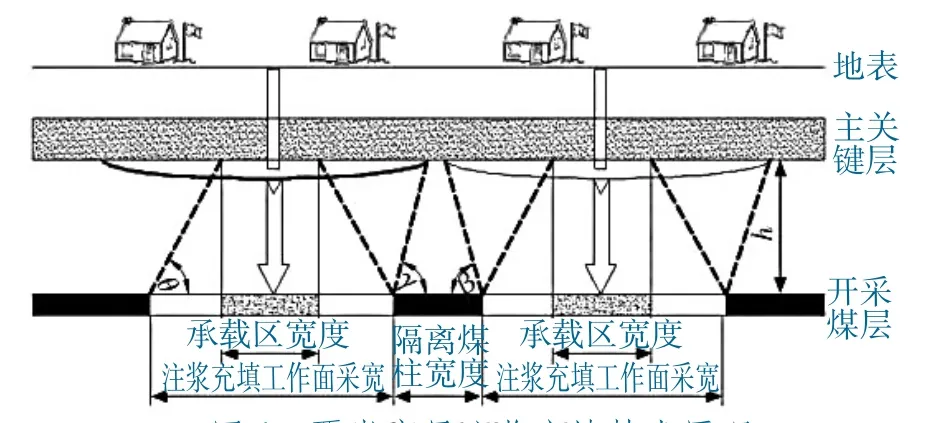

离层注浆充填减沉开采技术是依据关键层理论,采取一定措施实现控制工作面上覆岩层目标关键层不发生破断为目的[4-5]。其主要原理是:根据目标关键层初次发生破断的步距来合理设计工作面采宽,留设一定宽度的区段隔离煤柱,使煤柱具有一定的承载力,防止2个相邻工作面覆岩离层区段发生贯通;然后从地面向覆岩离层区域进行施工钻孔,通过钻孔对目标离层区域注入浆液,形成充填体,利用浆液作用向上托举离层的上部岩层,向下进一步压弯下覆岩层、压实冒落带,使其在工作面中部形成一定宽度的压实支撑区,保持工作面开采期间关键层的稳定性,形成“关键层结构+注浆充填体支撑+煤柱承载”的复合支撑承载结构,最终达到控制矿井开采影响区域范围地表下沉、保证居民居住、道路交通运输安全稳定的目的。覆岩离层注浆充填技术原理如图1所示。

图1 覆岩离层注浆充填技术原理Fig.1 Principle of overburden separation grouting filling technology

3 覆岩离层注浆充填关键技术方案

工程实践总结分析可知,覆岩离层注浆充填技术施工关键技术环节为导水裂隙带确定、注浆层位选择、注浆时机把控和注浆压力控制4个方面[6-7]。

3.1 导水裂隙带高度确定

覆岩注浆充填层位应位于工作面导水裂隙带与主关键层之间的覆岩离层区域,为此,首先确定出工作面采空区上覆岩层垮落带和裂隙带的范围[8]。

新义煤矿煤层开采厚度为4.81 m,根据《矿区水文地质工程地质勘探规范》(GB12719-91)中导水裂隙带公式计算工作面导水裂隙带最大高度:

式中:Hi为导水裂隙带最大高度,m;M为累计采厚,m。

在对工作面覆岩离层区进行注浆施工时,为防止导水裂隙带与覆岩离层区之间形成贯通通道导致注浆浆液发生渗漏,需留设5倍采高高度(24.05 m)作为离层区的维护带,离层注浆的层位应选择在距离煤层上方94.85 m以上层位区域范围内。

此外,结合矿井综合柱状图,注浆层位多存在多层不同岩性岩层组合,由于各层位岩层性质均不相同,其刚度也不相同。在覆岩运动过程中,下部刚度较大的岩层对其上部刚度较弱的岩层能够起到支承作用,类似于“板梁”的作用,在受到采动影响情况下覆岩活动时容易产生离层。

在钻孔施工过程中,可根据钻进浆液漏失量判断离层位置,漏失量较大则说明该区域范围存在离层。在钻孔施工过程中或堵孔后二次透孔时通过钻井液漏失量观测,即可判断出离层所在位置。

3.2 注浆层位选择

根据上述离层注浆充填技术原理分析可知,实施覆岩离层注浆技术首先要判断选择出注浆层位(关键层)。以新义煤矿12030工作面地层结构及钻孔钻探得到煤岩层综合柱状信息对注浆层位进行判断,得到信息数据,见表1。

表1 工作面煤层顶底板情况Table 1 Coal seam roof and floor conditions of working face

12030工作面倾斜宽度200 m,采高4.81 m,埋深385 m,确定亚关键层III为工作面注浆层位。

3.3 注浆时机把控

根据覆岩离层注浆经验,一般在工作面回采位置推进至距钻孔孔底20 m时具备注浆条件。岩层坚硬条件下,回采位置可能需要通过钻孔后方出现离层,若水位变化不明显,可在工作面距孔底20 m处定时进行压水,提高增透性。

12030工作面为孤岛工作面,岩层完整性较差,钻孔施工完毕后,在工作面距孔底50 m范围内对钻孔进行压水试验,在工作面距孔底40 m处压水试验压力不再上升,并且有离层发育,但离层发育不充分,在工作面距孔底25 m处,具备注浆条件。

3.4 注浆钻孔设计

(1)注浆层位。根据上述分析,该工作面注浆层位需布置在导水裂隙带上部距煤层底板94.85 m以上区域,且需布置在亚关键层III以下的离层区域范围。

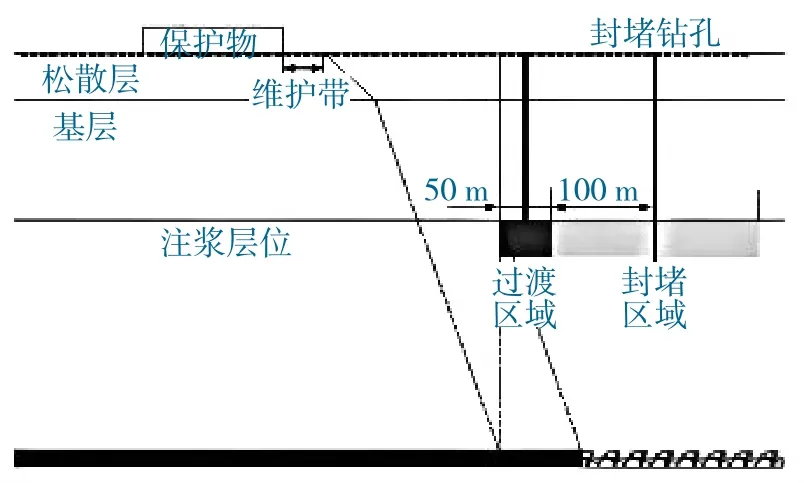

(2)初始钻孔位置。由于初始注浆位置处于工作面开切眼一侧,属于半开放式区域,因此设计第1排初始注浆钻孔为封堵钻孔,该钻孔设计布置在工作面煤柱外侧,根据类似条件下工程实践经验,封堵钻孔与过渡区域之间的距离设计为100 m,同时根据相关规定,要求过渡区域的宽度是关键层破断距的2倍,取值50m。据此,该初始封堵钻孔与煤柱间的距离应为150 m,注浆钻孔设计如图2所示。

图2 工作面初始注浆钻孔位置Fig.2 Initial grouting borehole location of working face

(3)注浆钻孔布置。设计布置16个注浆钻孔,钻孔靶点处于亚关键层III下方;设计在被保护构筑物附近布置3个检查钻孔,钻孔靶点处于工作面煤层底板下方3 m位置,设计钻孔孔深390 m,用于检查钻孔注浆效果。

3.5 注浆压力控制

根据类似条件下工程实践经验,在对覆岩离层区域进行注浆时,注入浆液的最大压力应大于覆岩重力,方能达到减沉效果。

根据离层带判定,确定注浆层位距地表最大500 m,地层容重按2.5 t/m3,则覆岩最大重力12.5 MPa。注浆材料容重按1.4 t/m3,则注浆钻孔终孔孔口压力P=12.5-1.4×5=5.5 MPa。

在钻孔具备注浆条件时,先采用2台泵4档压水,总流量30 m3/h,压水时间不低于6 h,压水后孔口一直无压力,则采用浓度30%左右的低浓度浆液进行试注浆,注浆时间不少于24 h,若出现压力上升速度较快且压力超过1 MPa时,则说明覆岩离层不发育,则需继续压水,促进离层发育;在试注浆期间若孔口压力1 MPa以下,则进入正式注浆阶段,及时将浓度由30%提高至60%,并根据注浆压力逐步增加泵量,日注浆量与日产量注采匹配后,按照该注浆量进行连续注浆;当注浆压力达到4 MPa以上时,说明注浆已进入后期阶段,此时应根据注浆压力上升变化情况逐步进行降档、减泵;压力达到5.5 MPa以上时,对钻孔进行压水与注浆交替进行,直至在压水时压力维持在5 MPa以上,说明该孔覆盖区域内离层已注满,达到停注条件。

4 应用效果分析

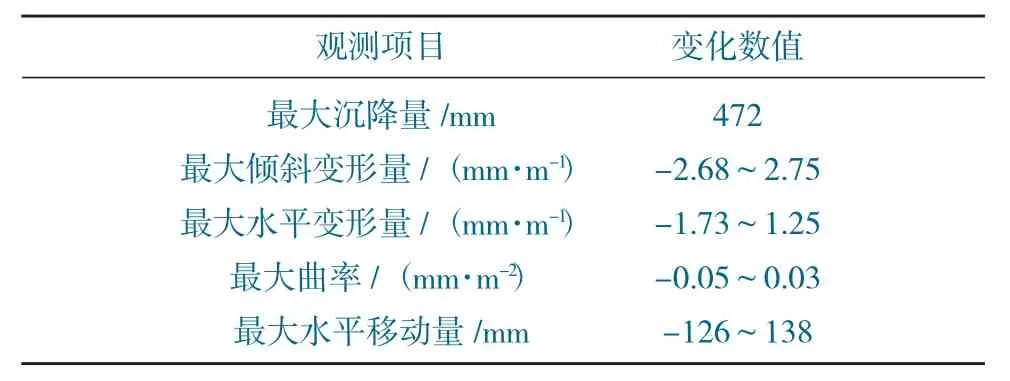

为验证覆岩离层注浆技术应用效果,在12030工作面采动动压影响区域范围以外地点布置3个监测点,对12030工作面开采前后地表下沉变形情况进行监测。通过对监测数据收集整理,得到结果,见表2。

表2 地表下沉变形情况Table 2 Surface subsidence deformation

根据观测结果分析可知,通过对覆岩离层区域进行注浆充填加固后,12030工作面开采结束以后,地表沉降变形量较小。由此表明,覆岩离层注浆充填技术能够起到减小地表下沉量的效果,地面建构筑物均处于Ⅰ级破坏内,实现建构筑物下压煤安全回采,提高煤炭资源回收率,以较低开采成本获得显著经济效益和社会效益。

5 结 语

通过对覆岩离层注浆充填减沉开采技术的技术原理、关键技术及应用效果进行分析研究,结果表明,在掌控好实施过程中关键技术条件下,实施该技术能够起到减缓地表下沉,实现建构筑物下压煤安全回采,提高煤炭资源回收率的显著效果,为新义矿业其他村庄下压覆的采煤工作面安全回采提供了技术经验,有着广阔的推广前景。