钢结构在役涂层的配套性和再涂性研究

2022-12-09王洪伦张东玖杨华涂齐勇

王洪伦,张东玖,杨华,涂齐勇

(西昌卫星发射中心,四川 西昌 615000)

涂层因其具有材料价格低廉、施工简单、性能良好、装饰性好等优点,广泛应用于金属表面的防护[1-3]。实际服役环境中,在高温、湿热、光照等各种腐蚀因素的作用下,涂层会发生降解,出现粉化、失光、退色、开裂、脱落、起泡等现象,涂层的物理化学和力学性能引起不可逆的变化,最终导致涂层的破坏,则称之为涂层失效[4-7]。涂层的失效分为物理失效和化学失效。物理失效是指涂层在服役过程中,在环境介质和应力的作用下导致涂层溶胀、介质渗入、涂层开裂等涂层使用性能的劣化现象。化学失效是涂层在使用过程中,在热、光、氧、酸和碱等化学介质作用下,高分子链发生降解或重新错误交联等化学反应,引起介质渗入,涂层开裂、粉化等物理和化学性能劣化的现象[8-11]。

某濒南海的大型工程的很多钢架结构、平台、大门等设施设备均采用了涂装防护,随着时间的推移,很多在役涂层出现了老化失效现象,宏观上主要表现出2 种形式:一种是涂层开裂、脱落、生锈现象,很多设施设备的涂层局部或大面积返锈,涂层从基材到表面明显得到破坏;另一种是面漆粉化、失光、变色现象,主要是体现在处于室外,长时间遭受强光照辐射的部位。针对2 种表现形式,进行防腐重涂时,为节省成本,可采取不同的重涂方式。第1 种腐蚀老化现象,涂层修复时需要将老化失效涂层全部打磨到基体材料后,重新按照施工工艺进行涂装;而第2 种腐蚀老化现象,涂层修复时只需要将面漆打磨掉,重新涂装面漆或涂装连接漆后,再涂装面漆即可。本文主要针对第2 种腐蚀老化现象,开展了主要在役涂层中间漆与新型面漆的配套性和再涂性测试和评价研究,为大型工程设施设备快速恢复表面外观,增强涂层的防腐性能提供技术支撑[12-16]。

1 试验

本研究试验开展的流程如图1 所示。在涂装试件上进行涂层体系A 原始涂层的制备,在现场经过一段时间的暴晒试验,打磨掉面漆后,得到含有底漆和中间漆的涂层体系A。选择耐候性好的涂料作为涂层B 涂覆在涂层体系A 上,制备成新的涂层体系。养护一段时间后,进行新涂层体系的配套性和再涂性能测试和评价。

图1 试验流程Fig.1 The process of experiment

1.1 涂层A 的制备

选用南海海洋大气环境某濒海大型工程有代表性的碳钢/合金钢结构在役防护涂层体系作为原始涂层(涂层A),暴晒试验后,打磨涂层面漆进行涂层A 的制备。根据在役涂层使用情况,选用了5 种防护效果较好但面漆优先发生涂层失效现象的在役涂层开展试验,试件基材为Q345B,制作时按照5 种涂层的施工工艺,在现场采用喷涂的方法逐层施工,原始涂层体系设计见表1。为保证涂层的配套性和再涂性评价效果,本次试验将面漆基本全部打磨掉(实际工程施工时可允许原面漆部分保留,只打磨掉失效涂层及表面污染物),采用60~80 目的植绒砂纸打磨,保证试件重涂前的表面粗糙度和清洁度。

表1 涂层A 的主要类型及特点Tab.1 Main types and characteristics of coating A

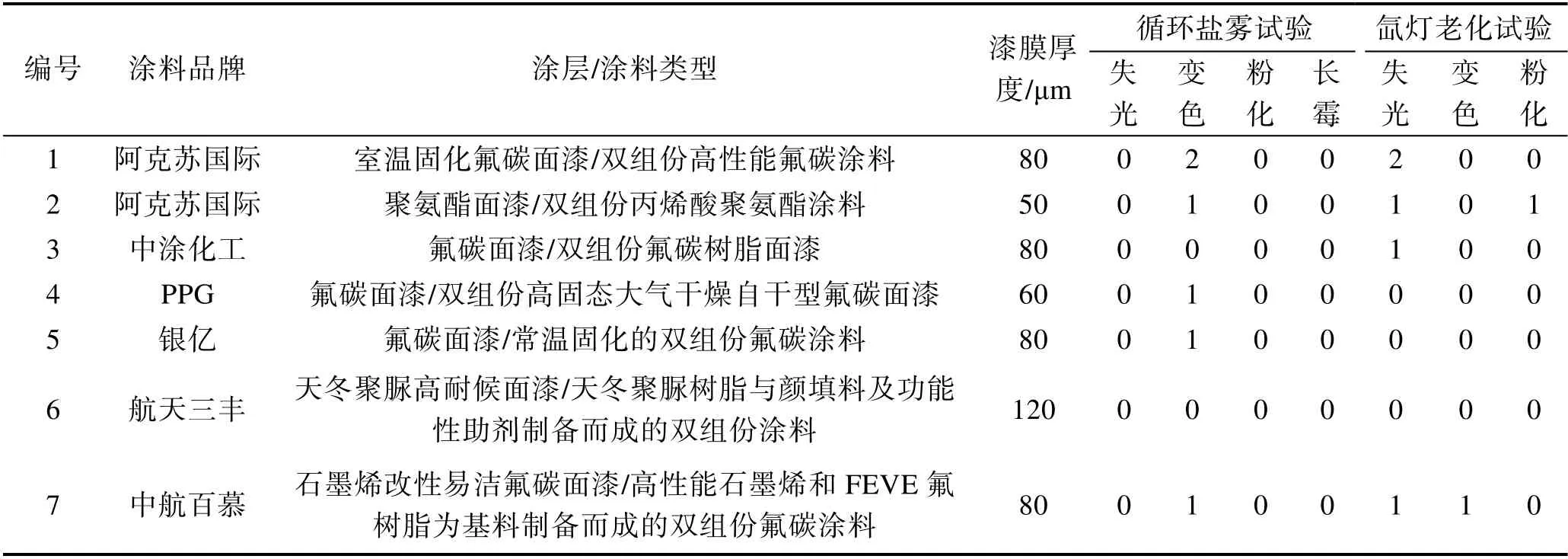

1.2 涂层B

涂层B 根据前期某大型工程涂装防腐工艺检测评估结果进行选择。从现场试验和实验室加速试验中表现良好的涂层体系中,优选7 种涂层体系的面漆作为涂层B。表2 显示了涂层B 的主要类型、厚度以及与面漆相关的同等加速试验条件下的评级数据(循环盐雾1 440 h,氙灯老化720 h)。

表2 涂层B 的主要类型和特点Tab.2 Main types and characteristics of coating B

1.3 新涂层体系制备

涂层A 和涂层B 配合,制备成新的涂层体系,涂层A 和涂层B 进行重涂施工的组合方法如图2 所示。5 种涂层A、7 种涂层B 按照涂层组合共制备30种试验件(本文主要研究涂层配套性及再涂性,原涂层体系不制备)。每种组合制作试验件3 个,其中,Q345B 底材试样2 块,外形尺寸为100 mm×50 mm×3 mm;马口铁板底材试样1 块,外形尺寸为120 mm×50 mm×0.28 mm,马口铁板底材用于杯突试验。

图2 新涂层体系组合Fig.2 Schematic diagram of new coating system combination

按1.1 节制备涂层A 后,按涂层B 的施工工艺喷涂在涂层A 上,得到新配套涂层体系试验件。涂层B厚度按照表2 进行施工,施工时控制厚度为设计厚度的90%~150%,施工过程无溶胀、咬底、渗色、起皱等缺陷。涂装后的涂层样板,养护时间超过7 d 后,再开展检测评价。

2 涂层体系的检测评价

2.1 检测方法

参照GB/T 34681—2017《色漆和清漆涂料配套性和再涂性的测定》的规定开展附着力、杯突和压痕试验。由于此次参加检测的样板涂层厚度大,本研究中采用拉拔法进行附着力测试。为了更好地检测每道涂层间的附着力,参照GB/T 5210—2006 的规定,使用MTS 拉力试验机,采用拉拔法进行附着力测试[17];参照GB/T 9275—2008/ISO 2815 的规定,使用BGD 510 型巴克霍尔兹压痕试验仪进行巴克霍尔兹压痕试验[18];参照GB/T 9753—2007/ISO 1520 的规定,使用 760N 型杯突试验仪进行杯突试验[19];参照GB/T13452.2—2008 的规定,使用MINITest600FN2涂层测厚仪进行涂层厚度的测定[20]。

2.2 检测结果

涂层体系配套性和再涂性试验各项测试的测定结果见表3,其中涂层组合以涂层A–涂层B 命名。例如,1 号涂层A 涂覆2 号涂层B,涂层组合为1-2。

3 结果分析

3.1 附着力

从表3 中拉拔测试值和涂层破坏形式来看,不同涂层A 与涂层B 配合后呈现不同的特性:

表3 涂层体系配套性和再涂性试验结果Tab.3 Test results of compatibility and recoating of coating system

1)1 号涂层A 和其他6 种重涂面漆的组合,拉拔破坏形式均是底漆内聚破坏,且拉拔值较一致。这说明试件重涂面漆与涂层A 环氧云铁中间漆层的结合均较好,层间粘合力的弱点在于环氧封闭底漆的强度。

2)2 号涂层A 和其他6 种重涂面漆的组合,拉拔破坏形式主要是涂层与底材间破坏,且拉拔值较高。虽然2 号涂层A 与6 号涂层B 组合发生面漆内聚破坏,但拉拔力已达到12.8 MPa。这说明2 号涂层A 环氧屏蔽漆层与其他6 种重涂面漆层间结合力非常优异。

3)3 号涂层A 和其他6 种重涂面漆的组合,拉拔破坏形式主要是底漆内聚破坏或底漆/中间漆层间破坏,但是3-5 组合为面漆与中间漆间破坏,3-6 组合为面漆内聚破坏,且这2 种组合拉拔值相对较低。这说明环氧云铁中间漆层与个别氟碳面漆层间结合力,天冬聚脲高耐候面漆涂层本身结合力相对较弱。

4)4 号涂层A 和其他6 种重涂面漆的组合,拉拔破坏呈现多种形式,但总体来看,4-6 组合为面漆内聚破坏,且拉拔值低于其他组合,天冬聚脲高耐候面漆涂层本身结合力较差。

5)5 号涂层A 和其他6 种重涂面漆的组合,拉拔破坏基本呈现中间漆内聚破坏,无面漆/中间漆或面漆内聚破坏形式,6 种组合总体配套性较好。

从表3 可以看出,在涂层体系的配套性和重涂性试验中,所有试验件的涂层拉拔附着力测试均大于5 MPa,满足涂装防护涂层附着力的一般要求,说明所选新面漆涂层与旧涂层之间的附着力较好。表3中,附着力值低于10 MPa 的涂层,基本是因为涂层A 原涂层层间或本身结合力相对较低。天冬聚脲高耐候面漆附着力相对较低,可能的原因是由于漆膜相对较厚,影响了涂层内结合力。另外,相同种类的中间漆与面漆结合,层间结合力不同,可能是由于不同品牌涂料成分略有不同,造成结合力有所差别。

3.2 压痕试验结果

从表3 可以看出,在涂层体系的配套性和重涂性试验中,涂层体系再涂后压痕与原涂层压痕相比,压痕长度有所变化,30 组涂层体系组合中有9 组(占30%)再涂涂层压痕长度降低,抗压痕性能有所提高。这表明再涂后涂层硬度有所增加,1 组合压痕长度与再涂前持平,20 组抗压痕性能有所降低。分析可知:

1)从压痕长度来看,1 号涂层A 采用1-2 或1-4组合,2 号涂层A 采用2-7 组合,3 号涂层A 采用3-2组合,4 号涂层A 采用4-2 组合,5 号涂层A 采用5-4组合,可使再涂后的新涂层抗压痕性能最好。

2)压痕长度与面漆种类关系很大,同种面漆涂覆在不同涂层A 上,压痕长度变化趋势基本一致。例如,2 号涂层B 涂覆到涂层A 后,压痕长度与原涂层体系相比,均有不同程度的降低。

3)压痕长度与同种面漆的厚度有较大的关系,厚度越小,压痕长度越短。例如,4 号涂层B 涂覆到涂层A 后,压痕长度与1、3、5 号涂层B 相比,压痕长度要短得多。

3.3 杯突试验结果

从表3 还可以看出,杯突试验测试值多在1.5~4.5 mm,分析可知:

1)从试验结果来看,5 种在役涂层中,1 号涂层A 采用1-7 组合,2 号涂层A 采用2-5 组合,3 号涂层A 采用3-1 组合,4 号涂层A 采用4-2 或4-6 组合,5 号涂层A 采用5-7 组合,再涂后涂层的延展性较好。

2)国内少数汽车厂家针对汽车涂层的杯突试验合格评判企业标准中,杯突试验测试值5 mm 为合格。此时由于汽车涂层通常在100 μm 左右,而此次进行杯突试验的涂层体系厚度均超过300 μm,涂层厚度增加导致漆膜的延展性必然明显下降。

3)对于不同厚度的涂层体系,可分段设置合格标准。例如,涂层厚度为120 μm 时,杯突试验测试值≥5 mm 为合格;而300 μm≤涂层厚度≤400 μm时,杯突试验测试值≥1.5 mm 为合格。

3.4 综合分析

本文研究的涂层体系均用于濒海高温、高湿、高盐雾、强光照环境下设施设备的表面防护,旨在提高面漆耐候性能,增强其在该环境下得抗粉化、失光、变色能力及整体涂层体系的防护能力。因此,在进行涂层再涂性和配套性评价时,应参照防护性涂层标准,重点考虑附着力满足使用要求,提高涂层体系涂层的粘结力[21],其次才是考虑硬度和延展性。

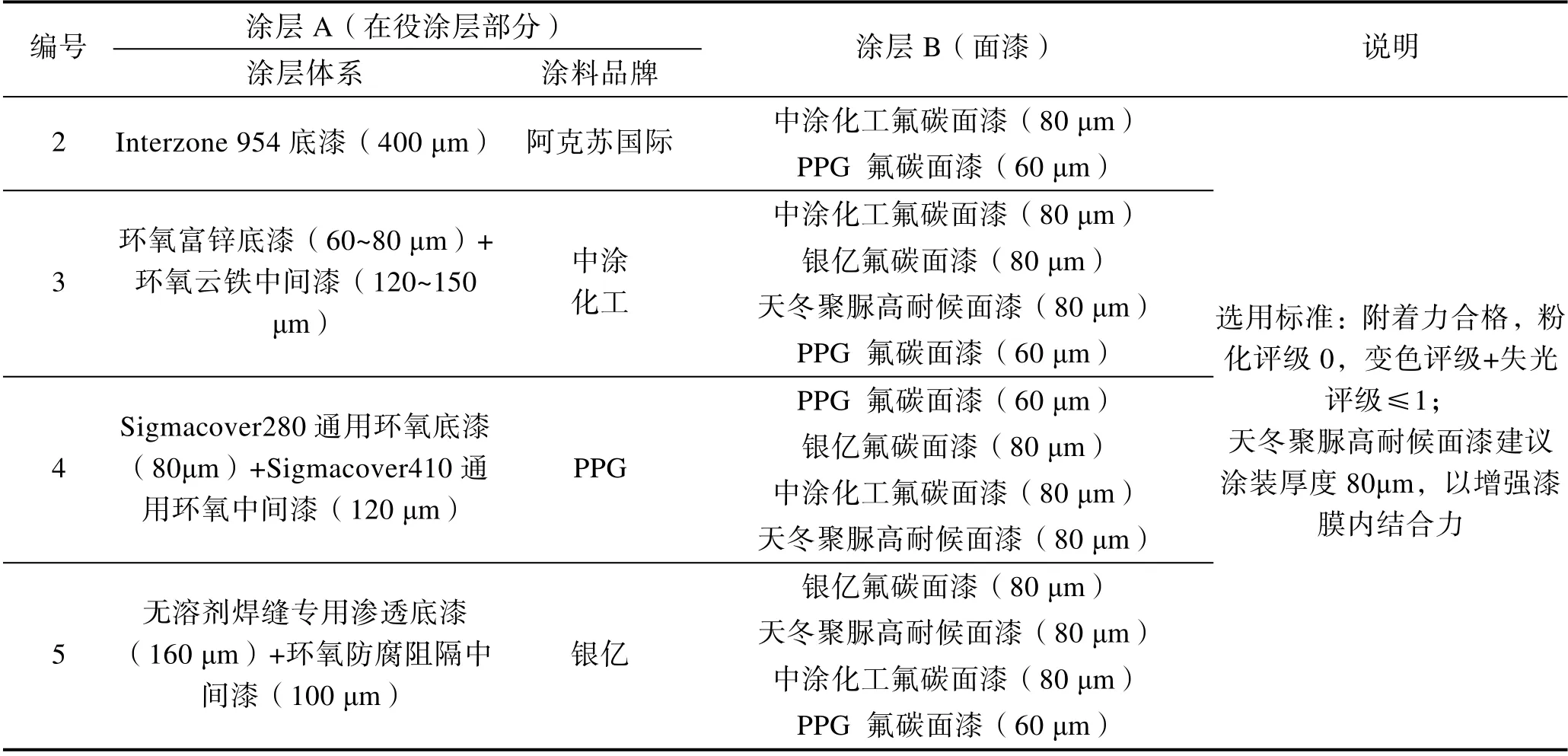

结合表2 中面漆的加速试验数据,综合分析新配套涂层的性能,重点考虑涂层结合力以及面漆抗粉化、变色、失光能力,涂层面漆修复时配套建议见表4。

表4 在役涂层面漆修复配套建议Tab.4 Suggestions for coating paint repair

续表4 在役涂层面漆修复配套建议Tab.4 Suggestions for coating paint repair (continued)

4 结语

针对濒海钢架结构涂层面漆大面积粉化、失光、变色现象,只去除旧面漆后重涂新面漆的施工工艺来修复设施设备的防腐性能,既能降低成本,又能缩短工期。

1)通过某大型工程5 种常用在役涂层30 组涂层组合的配套性及再涂性研究,提出了濒海环境在役涂层面漆修复时的涂层配套方案,可为大型钢结构工程面漆的重涂防腐施工提供重要参考和技术支撑。

2)在涂层配套性及再涂性试验与评价中,施工过程不能出现咬底、渗色等涂层相容性不良的缺陷,施工后重点测试涂层间结合力。由于施工工艺和涂料品牌的影响,涂层结合力有较大不同,但附着力均应满足工艺要求。

3)本试验是在常用成熟的涂层上进行,压痕试验与杯突试验结果与原涂层相差不大,只是参考因素。对于其他特殊用途的新型涂层配套试验,例如汽车涂层,压痕试验与杯突试验仍是重要参考因素。