纯电动汽车动力电池举升机有限元分析及其结构优化

2022-12-08陈德灯王天生韦相福庞新渟

陈德灯,王天生,韦相福,方 正,庞新渟

(1.广西交通职业技术学院 汽车工程学院,广西 南宁 530004;2.北部湾大学 机械与船舶海洋工程学院,广西 钦州 535000)

0 引言

随着科技的进步及人们生活水平的不断提高,汽车技术也随之向智能化、电动化、网联化发展。纯电动汽车的维修与保养随之越来越重要,需求量更大。在对纯电动汽车进行维修与保养的过程中,动力电池举升机大量使用,所需材料量较大。在保证动力电池举升机设备承载能力下对其进行轻量化研究非常有必要。

20世纪20年代,Manyl和Weaver等[1]联合开发一款举升机器,其可以在不同的环境条件下,随时随地地调节举升机器本身的举升位置,可以调节的高度达1.2192 m。1925年,Lunati[2-3]研发出全球首台使用液力装置的举升机,使得汽车的维修更便捷、更有动力。2005年,包小瑛[5]完成了剪式举升机的静应力分析和模态分析,验证了剪式举升机达到行业结构的规定要求,并对剪式举升机部分结构进行优化设计,使上板厚度由9 mm缩减到7.2 mm的厚度,减轻了这个剪式举升机整体重量,减少了生产成本。2020年,赵思萱[4]对小剪式举升机进行静应力分析,并验证举升机的刚度和强度是否达到设计要求和举升机行业的标准。

采用Workbench软件对动力电池举升机进行静应力分析和结构优化设计。在保证其安全、承载能力的情况下,减少动力电池举升机整体重量及动力电池举升机生产成本。

1 动力电池举升机

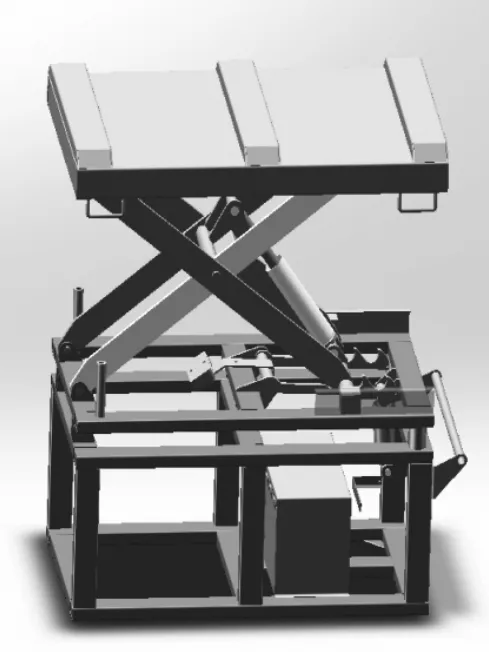

本研究的动力电池举升机是以某款HY-JSDC-3115动力电池举升机作为参考的对象,采用的是移动设计,对场地使用要求非常低,可以随时随地移动,可适用于纯电动汽车维修公司对纯电动汽车动力电池的举升与下降要求。通过CATIA软件建立动力电池举升机模型,得到几何模型,如图1所示。

图1 动力电池举升机几何模型

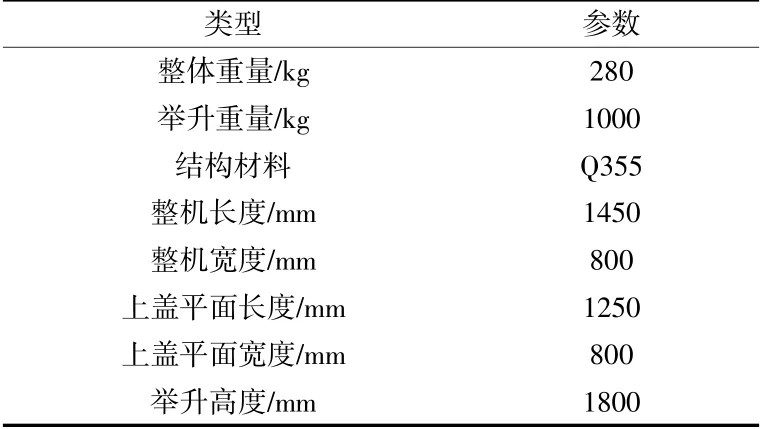

表1 动力电池举升机基本参数

2 动力电池举升机有限元分析

2.1 动力电池举机有限元模型

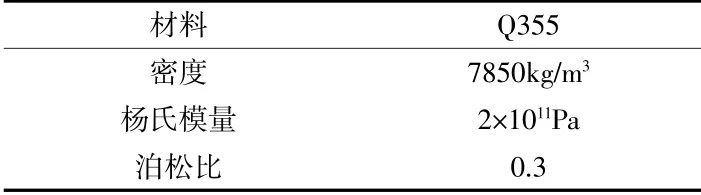

将CATIA建立的动力电池举升机几何模型导入到Workbench有限元软件,进行模型的修改完善,对几何模型进行网格划分。采用自适应自动网格化方式来进行网格划分,对不同部件采用不同网格密度需求保证分析的精度,整体控制在15 mm以内。定义结构的材料属性,动力电池举升机结构材料采用Q355,材料基本参数见表2。

表2 材料基本参数

建立的有限元模型如图2所示,共建立了520002单元,174792节点。

图2 动力电池举升机有限元模型

2.2 动力电池举升机有限元分析

有限元法能够解决非常复杂的工程问题,把本来是一个连续的结构在结构上来划分有限元。一般情况下是通过有限个节点形成相互联结及相互作用,在原则上是承担着和真实载荷相等的单元节点载荷,并且在力的平衡条件下完成有限元分析,最后依据结构发生的变形条件使得有限个单元节点刷新组成可以实现整体的综合求解。

Workbench分析过程的前处理是有2个方面:①对几何实体模型的建立和完善;②把模型转换成有限元模型。有限元模型基本是用几何实体模型转换的,但转化之前的模型不参与相关分析。主要是通过以下4种方法完成Workbench有限元模型的建立。

(1)使用Workbench软件建立和完善有限元模型,并且在这基础上网格化。

(2)使用建模软件完成对实体模型的构建,导入Workbench分析软件完成模型转换,完善后进行网格化。

(3)在Workbench应用环境中建立完善结构单元和节点。

(4)在建模软件中建立完善有限元模型,最后将单元和节点数导入到Workbench分析软件当中。

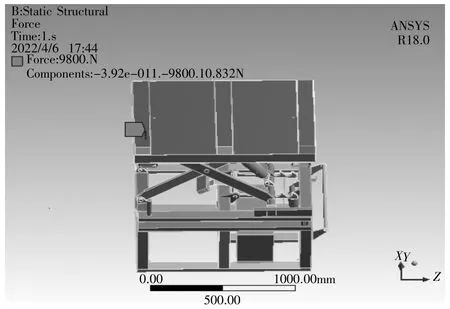

在本研究中要添加的载荷中考虑动力电池举升机举升的最大重量,按照这个动力电池举升机可以举升不超过1000 kg的动力电池,即可以在动力电池举升机上施加9800 N,集中力方向向下,即为Y方向上的负方向。如图3所示。

图3 动力电池举升机载荷施加

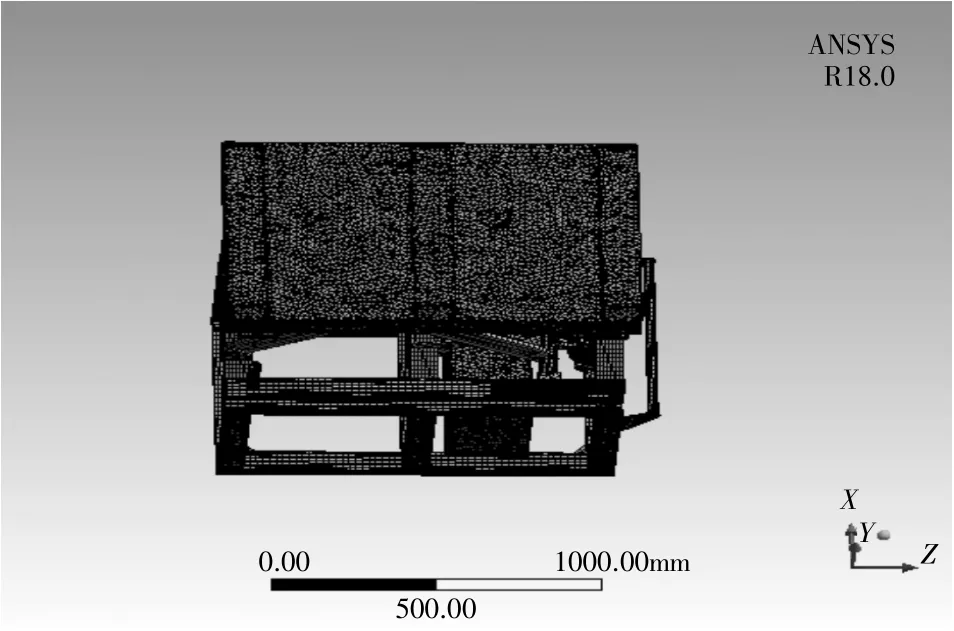

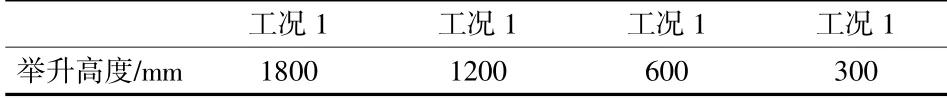

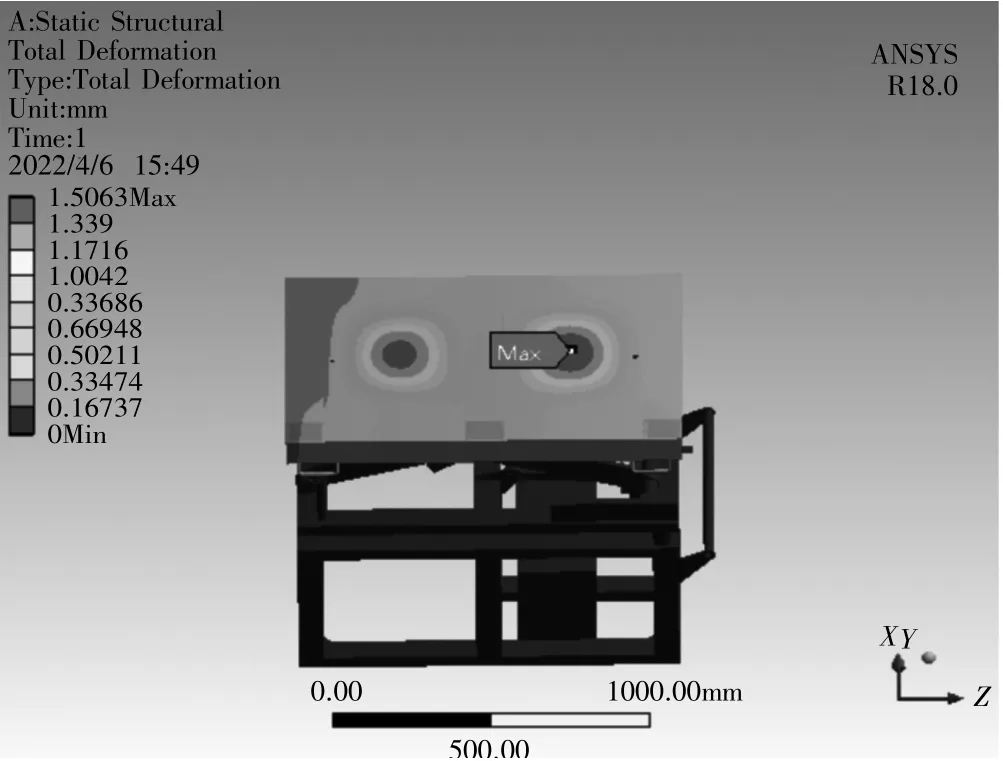

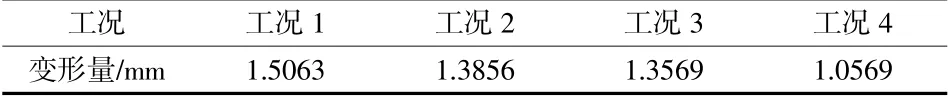

对动力电池举升机有限元模型进行求解,选取动力电池举升机举升高度不同的4个工况来进行分析,表3所列为4个工况的基本参数。

表3 工况的基本情况

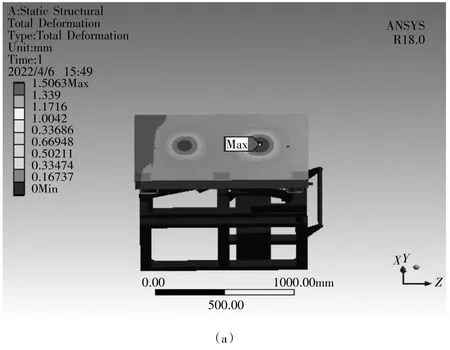

工况的结果如图4所示。

图4 工况1的变形图

动力电池举升机4个工况的变形结果见表4。

表4 变形量

从表4可以看出,动力电池举升机变形量小于举升机行业标准JTT 155-2004[6]的规定,动力电池举升机变形量满足要求。

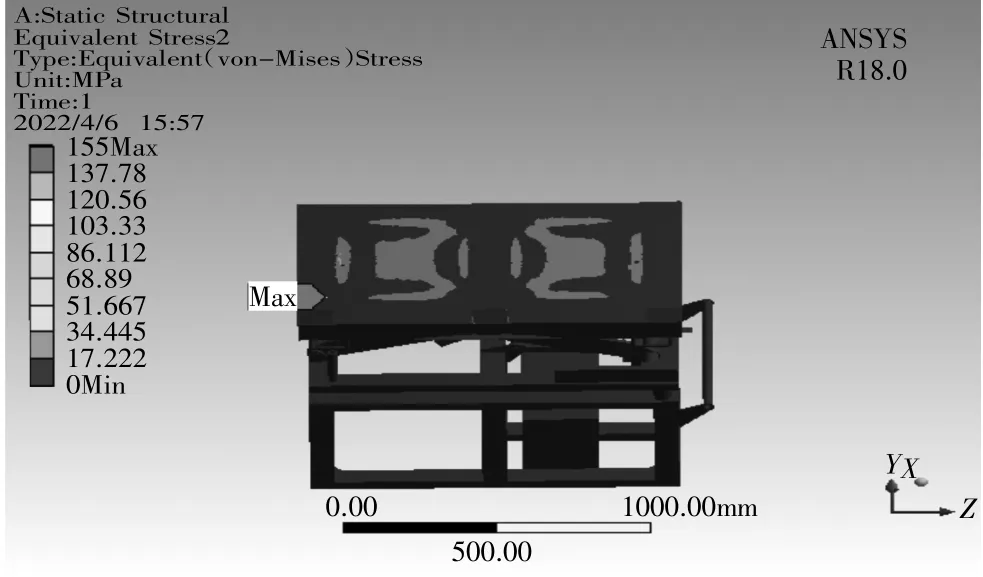

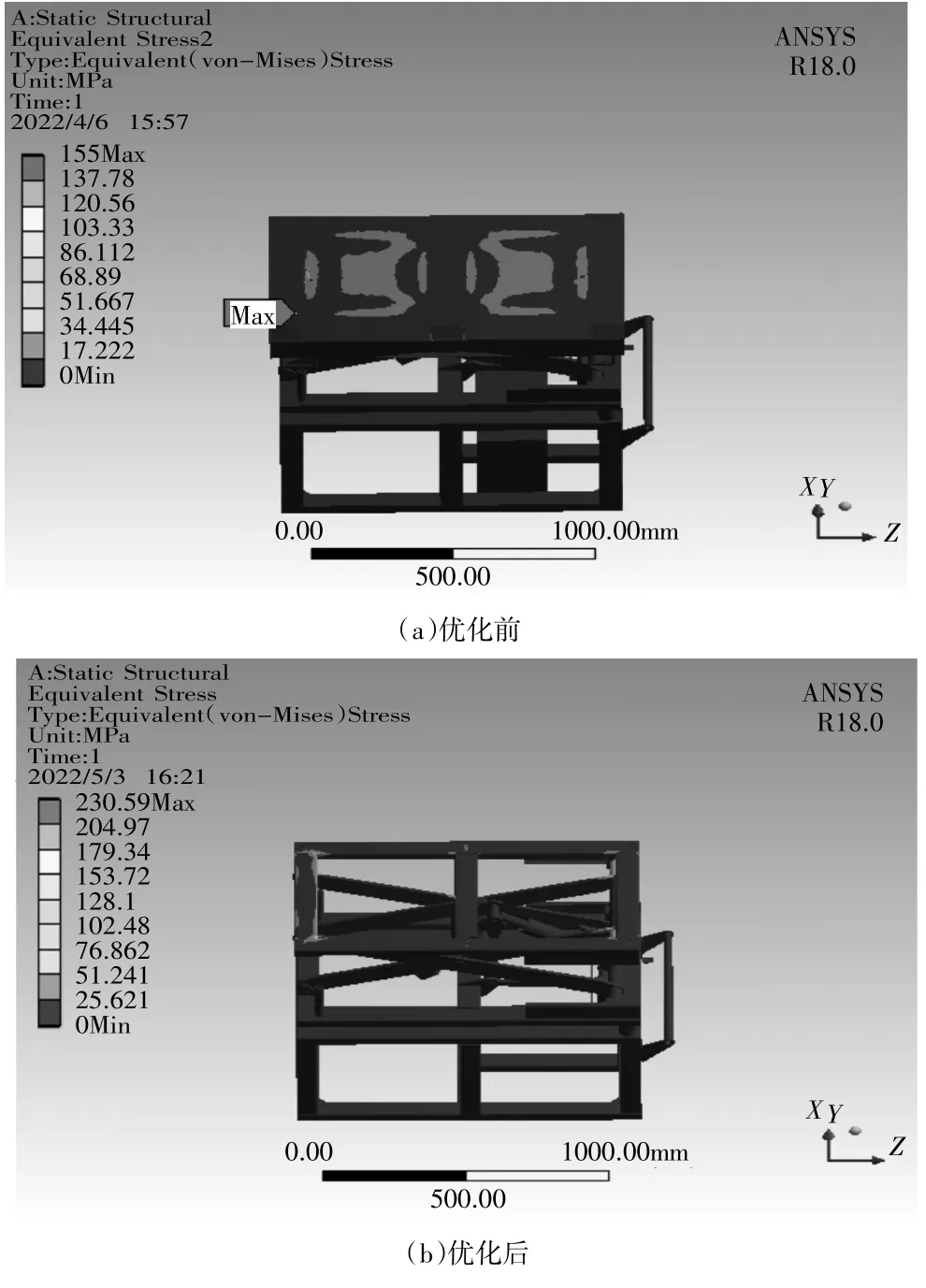

工况1的应力结果如图5所示。

图5 工况1的应力图

动力电池举升机4个工况的应力结果见表5。

表5 应力值

从表5可以看出,动力电池举升机应力最大值是155 MPa,在Q355许用应力255 MPa的范围内,动力电池举升机应力满足要求。

3 动力电池举升机的结构优化

在Workbench分析软件对优化问题使用的措施一般是在设计资源管理器“Design Explorer”中的优化设计类型。最主要的是直接优化方式“Design Explorer”。

参数化设计,简单来说就是在几何实体模型上采用参数化,在优化设计中采用参数化的模型,为优化设计提供有效的帮助,扩展了有限元分析的能力。参数化后的模型,可以在Workbench分析软件上来优化设计。

在这个优化设计的结构上要设计基本设计变量、添加基础状态变量、确定问题目标函数等。从而使优化设计有明确的优化方向,进行多次反复迭代分析后,在完成优化设计后的结果中选取一个最合理的结果,进而实现结构上的优化,完成优化设计。

采用直接优化方式,基本过程是:参数化模型后,在Workbench分析软件上联结导入直接优化。

对动力电池举升机几何模型进行参数化设计,导入Workbench进行结构优化。选择对优化结果影响的尺寸参数来进行优化,在Direct Optimization中,选取重量、体积、应力、变形作为参考条件,选取20个优化点作为参考点。通过优化筛选后,在给出的20个优化结果中选择合适的尺寸作为参考,确定对优化结构有帮助、对优化结构影响大作为完成对结构上优化的依据。

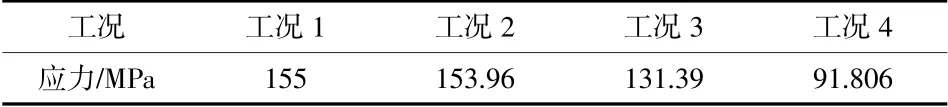

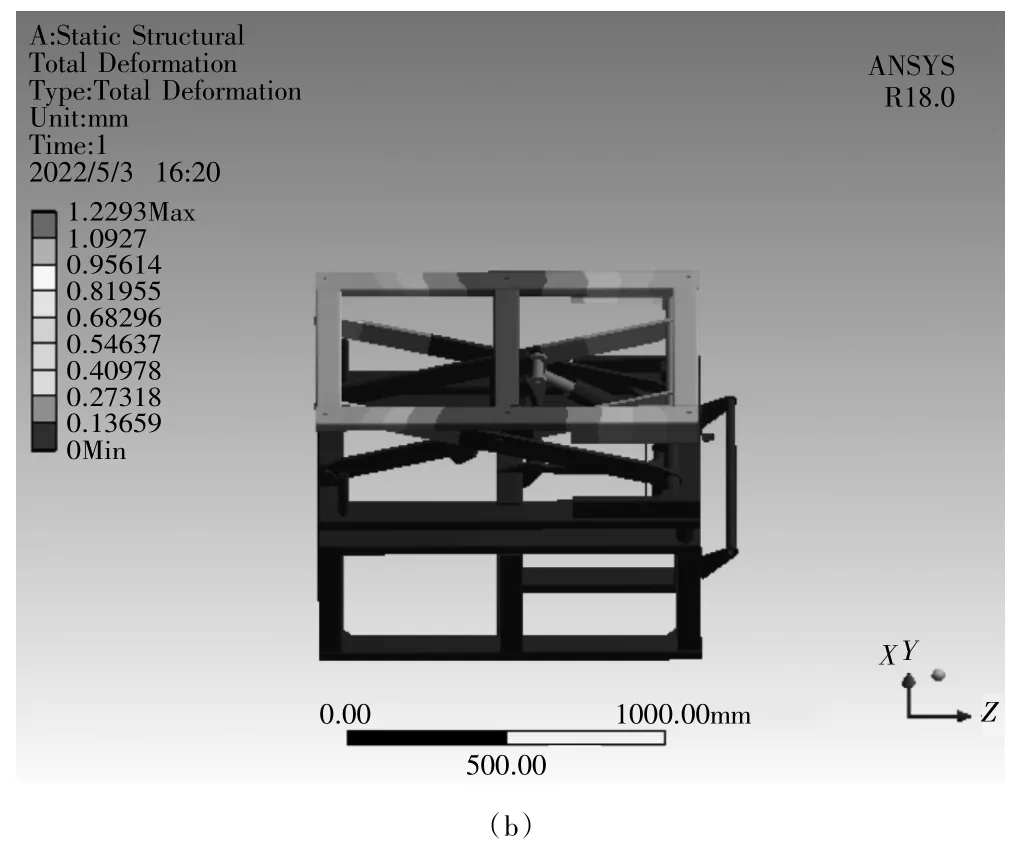

从减轻动力电池举升机整体重量、减少其生产成本的角度出发,针对性的对动力电池举升机的车架竖直方管、支撑支架、上架平面进行结构上的优化设计,模型尺寸参数优化见表6。

表6 参数对比

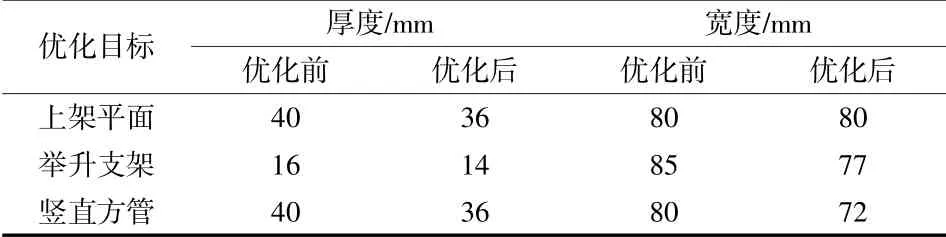

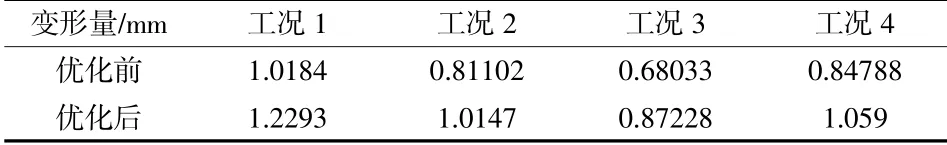

对动力电池举升机要优化的部分结构进行优化前后4个工况的静应力分析对比,静应力分析变形结果如图6所示。

图6 工况1优化前(a)后(b)变形图

静应力分析应力结果如图7所示。

图7 工况1优化前后应力图

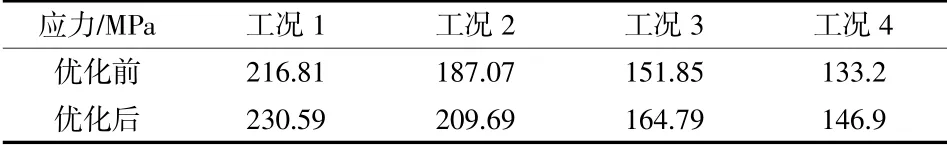

通过表6~8结构优化前后的数值,发现优化后的最大应力增大了,但是还是小于材料的许用应力,最大变形在规定的变形范围内。优化后的结果满足使用要求。

表7 变形量

表8 应力值

4 结语

对建立动力电池举升机有限元模型,通过Workbench分析软件对动力电池举升机进行前处理、添加载荷与约束等一系列操作后进行静态分析。经过静力学分析应力最大值不超过Q355许用应力,动力电池举升机符合使用要求。然后通过参数化模型进行直接优化设计,在多个优化结果中选取最合理的优化结果。从减轻动力电池举升机整体重量、减少动力电池举升机生产成本的角度出发,进行部分结构的优化,结构优化后的结果符合使用要求,优化后的整体重量比优化前减少了11.96 kg,优化后最大应力比材料的许用应力小。