复合固体推进剂用中性聚合物键合剂的研究进展

2022-12-07垠兰天董立超张春波刁训刚

梁 垠兰 天董立超张春波刁训刚

(1 航天特种材料及工艺技术研究所,北京 100074)

(2 北京航空航天大学,北京 100191)

0 引言

复合固体推进剂是一种固体颗粒(氧化剂及金属燃料)填充高分子聚合物(黏合剂)的复合材料,是导弹、空间飞行器的各类固体发动机的动力源,高能化一直是固体推进剂的追求目标,增加推进剂中的固含量是提高推进剂能量水平的有效技术途径,大量高能固体填料如奥克托金(HMX)、黑索金(RDX)、六硝基六氮杂异戊兹烷(CL-20)的加入,使推进剂中相界面越来越大,同时高能填料HMX、RDX、CL-20均属于非补强性材料,与黏合剂体系粘结较弱,导致推进剂的力学性能差。键合剂可以改善固体填料与黏合剂间的界面粘结,提升推进剂的力学性能[1]。

在含有硝铵填料、极性硝酸酯增塑剂的复合推进剂中,小分子键合剂易溶于极性硝酸酯中,不能吸附到硝铵颗粒表面,而起不到键合作用。针对此类推进剂,KIM[2]发明了中性聚合物键合剂(NPBA),NPBA 分子结构中有两种活性基团,一种基团通过氢键作用或化学键作用与黏合剂基体连接,另一种基团通过与填料之间的物理或化学作用吸附在其表面,键合剂充当了固体填料和黏合剂之间的“分子桥”,从而增强了界面粘结,改善了推进剂的力学性能。本文主要介绍NPBA 的设计原理,归纳总结近年来NPBA 的合成、应用进展,从中找出NPBA 未来发展的动向,以期为键合剂的设计、合成以及推进剂的配方研究提供思路。

1 中性聚合物键合剂设计思路

中性聚合物键合剂的设计要点是“降温相分离沉积包覆”,即NPBA 在预混温度(较高温度)下与预混药浆溶为一相,加入氧化剂等填料,推进剂药浆温度降至相分离临界温度(较低温度)时,NPBA 从药浆中分离,吸附聚集在固体填料表面从而达到键合的效果[3]。高分子溶液热力学表明,NPBA 与预混药浆发生相分离时应满足下式:

式中,δ1为预混浆料的平均溶解度参数,δ2为NPBA的溶解度参数,Tc为相分离临界温度,V1为预混浆料的摩尔体积,R为气体常数,需要指出的是,NPBA有足够大的分子量时(1)式才成立,另一方面,为了保证NPBA发生相分离后能更好地沉积在氧化剂填料表面,NPBA的溶解度参数必须尽可能接近氧化剂填料的溶解度参数值[4]。可以通过调节共聚单体的投料比,调节NPBA的溶解度参数,达到NPBA“高温下溶解,低温下析出”的目的,NPBA的结构设计如下式:

NPBA中的—CN与硝铵填料吸附较强,—OH通过固化反应与黏合剂连接,从而达到良好的键合效果。NPBA的分子结构设计思路仍采用半经验法,应用效果主要通过繁琐而耗时的实验筛选,最终的效果也难以保证达到预期目标,齐晓飞等[5]采用MD模拟方法研究了NPBA与HMX的界面作用以及NPBA的键合效果。研究表明,NPBA与HMX界面间的作用力为近程、远程范德华力和氢键力,这些作用力的强弱与NPBA结构中—CN基团、—COOCH2CH2OH基团的数量及其空间位阻作用有关,用—COOCH2CH2OH基团取代—COOCH3基团,或者增加—CN基团数量,从整体上增强了NPBA与HMX晶体的界面作用力,增加了复合体系的结合能,提升了推进剂的强度。他们还将MD模拟结果与实验结果对比,两种方法得到的结果一致性表明,MD模拟方法用于研究NPBA与HMX之间的界面作用准确度高,可用于指导NPBA分子设计。

2 中性聚合物键合剂合成方法

基于KIM 的关于NPBA的设计思路和合成方法,近年来张习龙、雷贝、申红光等在NPBA 的合成方面取得了颇具价值的研究成果。以丙烯腈(AN)、丙烯酸羟乙酯(HEA)为单体合成NPBA,因为两单体竞聚率差别较大,反应活性相差大,采用传统的一次投料法合成的NPBA 结构组成不均匀,无法开展NPBA 构效关系的研究,影响了NPBA 的使用效果。张习龙等[6]以AN、HEA 为单体,以偶氮二异丁腈(AIBN)为引发剂,β-巯基乙醇(β-ME)为链转移剂,从自由基共聚原理出发,以补加活性单体HEA 的投料方式替代一次投料的方式,依据引发剂分解动力学方程优化了引发剂的用量,依据分子量的大小与链转移剂的关系确定了链转移剂的用量,合成出了结构组成较均匀、分子量和羟值可控的NPBA。合成出的NPBA分子量为4 000,羟值为1.8 mmol/g。

NPBA的合成多采用丙酮溶液沉淀聚合法,丙酮成本较高,并且由于其沸点低、易挥发,回收时存在较大的安全隐患,针对这个问题,雷贝等[7]采用水分散聚合法对NPBA进行了研究。他们以AN、HEA为共聚单体合成了NPBA,研究发现,通过调节单体投料摩尔比,就能得到羟值含量不同的NPBA;反应温度的升高,使引发剂分解加快,反应后期自由基浓度低,聚合反应不完全,导致产率降低,同时链转移终止速率加快,导致NPBA相对分子量变小,综合考虑,反应温度取60 ℃最为合适;随着链转移剂β-ME浓度的增加,NPBA的相对值分子量减小,符合链转移剂的作用机理,其中链转移剂的转移常数值为1.5左右。

为了解决硝酸酯增塑聚醚(NEPE)推进剂中存在的力学性能问题,申红光等[8]首先采用三-(2-甲基氮丙啶基)氧化膦(MAPO)和丙烯酸(AA)为原料,合成中间体MAPO 衍生物,再利用MAPO 衍生物与AN、HEA 共聚合成改性多功能中性聚合物键合剂。通过接触角的测量,界面性能预估表明,改性中性聚合物键合剂与氧化剂HMX、RDX、AP 界面浸润好,粘结强,说明改性中性聚合物键合剂在既含硝铵又含AP的NEPE推进剂中均有良好的键合效果。

为了增强NPBA 与硝铵填料之间的吸附作用,提升NPBA 的键合效果,李占雄等[9]首先采用氨基乙醇、AN、AA合成中间体N,N-二腈丙基氨乙基丙烯酸酯,后采用N,N-二腈丙基氨乙基丙烯酸酯、甲基丙烯酸甲酯、丙烯酸丁酯、HEA 共聚合成一种新型大分子键合剂。他们将无任何键合剂、0.1%传统NPBA键合剂和0.1%新型大分子键合剂应用到相同的叠氮复合固体推进剂配方中,测试推进剂在-40、20、70 ℃时的力学性能。结果表明,传统NPBA 和新型大分子键合剂均可以改善推进剂的力学性能,其中,低温(-40 ℃)力学性能改善最明显,推进剂的拉伸强度从未添加键合剂时的659 kPa 分别提升至1 713 和1 901 kPa,最大伸长率由36.1%分别提升至39.6%和39.9%,可以看出,相比传统NPBA,新型NPBA 在复合固体推进剂中有更好的键合效果。

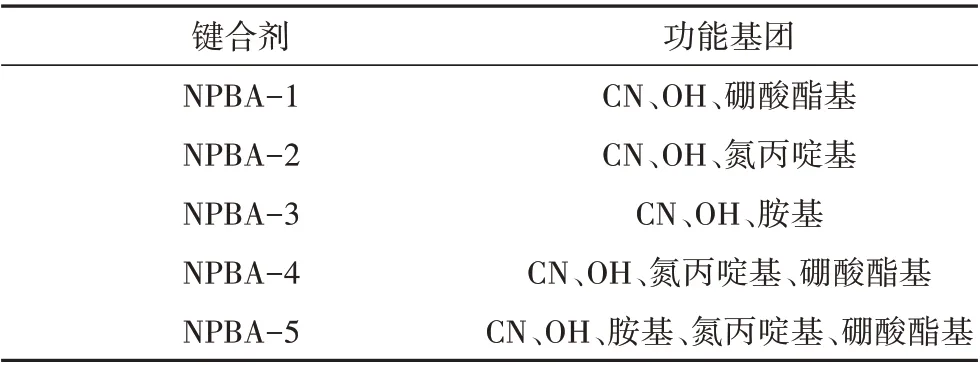

针对缩水甘油叠氮聚醚(GAP)推进剂力学性能不佳的问题,王祝愿等[10]从GAP 推进剂的配方特点出发,结合硼酸酯类键合剂、氮丙啶键合剂、醇胺类键合剂及NPBA 的键合作用特点,合成出5 种含有硼酸酯、氮丙啶、胺基等基团的新型改性中性聚合物键合剂。5 种改性NPBA 分别含有表1 所示的功能基团,将5 种键合剂装药试验。结果表明,相比于常规NPBA,5种改性键合剂表现出更优的键合功效,其中NNPBA-5 应用到GAP 推进剂配方中后,推进剂的常温拉伸强度达到1.39 MPa,断裂伸长率达到72.7%,相比常规NPBA分别提高了27.5%和25.6%。

表1 5种新型改性键合剂及功能基团Tab.1 Five new types of modifying bonding agents and functional groups

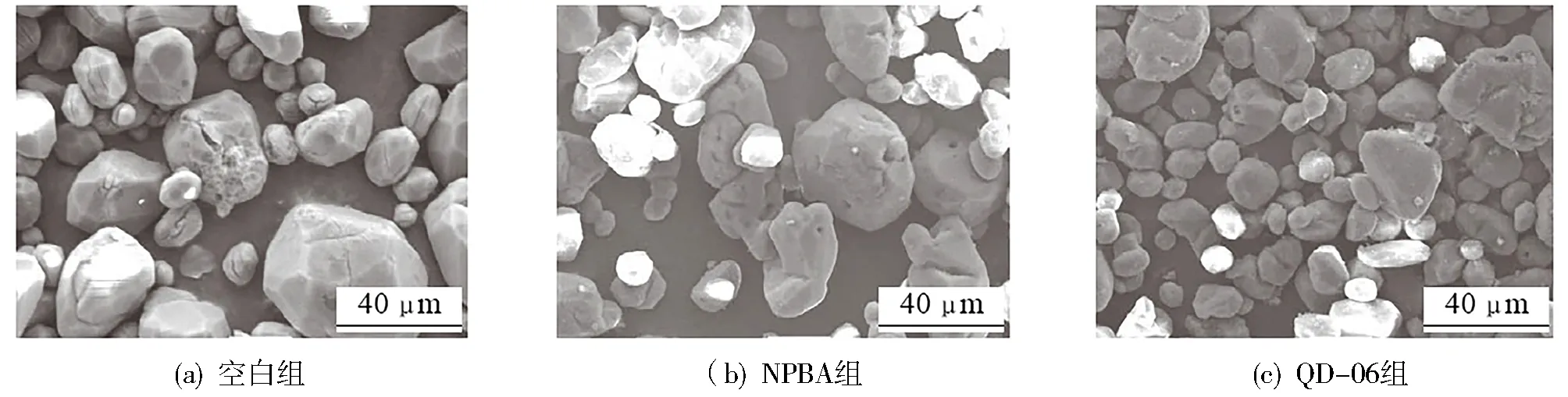

NPBA 在高温下容易软化,即使添加NPBA 的推进剂在高温时力学性能仍然较差,针对这一问题,张林等[11]分析认为,NPBA 分子量小、结构中的聚丙烯腈链段玻璃化转变温度低,是导致NPBA 在高温下软化,进而失去高温键合效果的主要原因,有必要通过嵌段共聚提高硬段玻璃化温度和分子量的方法来提高推进剂的高温力学性能。可逆加成-断裂链转移聚合法(RAFT)是一种能有效控制键合剂分子量和序列结构的合成方法,张林等首先合成RAFT 试剂二硫代苯甲酸异丁腈酯(CPDB),后以AN、丙烯酸乙酯(EA)、HEA 为单体通过RAFT 聚合法逐步合成嵌段型中性键合剂P(AN-b-EA-b-HEA)。结构表征结果表明,合成的三嵌段聚合物键合剂结构和分子量可控,分子量为10 960。键合剂P链首大量的腈基作为活性吸附点能够在硝胺填料表面形成高模量壳层,链中段烷基丙烯酸酯增加了在黏合剂体系中的溶解性,末端丙烯酸羟烷基酯通过与异氰酸酯的固化反应进入黏合剂体系。因此,理论上这类键合剂较传统NPBA 在固体推进剂中有更好的键合效果。张林等[12]接着对比研究了嵌段型中性聚合物键合剂(QD)和传统NPBA对RDX的包覆性能以及两者在复合固体推进剂中的键合效果,采用扫描电镜观察包覆后RDX 的表面形貌,加入键合剂NPBA、加入QD-06后的RDX的SEM图如图1所示。

图1 包覆RDX 表面扫描电镜图Fig.1 Scanning electron microscope pictures of coated RDX surface

传统NPBA 包覆的RDX 表面粗糙,颗粒之间有团聚现象,表明NPBA 已吸附在RDX 颗粒表面,但其表面还能看出棱角,表明吸附并不均匀,对比发现,QD 包覆的RDX 表面更圆滑,颗粒间聚集更密集,团聚效果更明显,这组对比直观地反映出相比传统NPBA,QD 对于RDX 有更强的吸附性。他们还对比了高、低温下分别加入传统NPBA、QD 的推进剂试样拉伸断裂形貌,胶片常温(20 ℃)拉伸断面扫描电镜图如图2 所示,胶片高温(60 ℃)拉伸断面扫描电镜图如图3所示。

图2 胶片常温(20 ℃)拉伸断面扫描电镜图Fig.2 Scanning electron microscope pictures of film tensile sections at ambient temperature(20 ℃)

图3 胶片高温(60 ℃)拉伸断面扫描电镜图Fig.3 Scanning electron microscope pictures of film tensile sections at high temperature(60 ℃)

传统NPBA 组中的RDX 和黏合剂结合较为紧密,但是相界面仍有少许缺陷,QD 组中的两相结合更为紧密,相界面缺陷较少,RDX 颗粒极少从黏合剂中剥离,键合效果明显优于NPBA 组。他们所做的力学性能测试结果显示,NPBA、QD 分别使推进剂的低温拉伸强度从未加键合剂时的0.29 提升至0.71、0.89 MPa,分别使推进剂的高温拉伸强度从未加键合剂时的0.11 提升至0.23、0.32 MPa,测试结果也同时证明QD的键合效果优于传统NPBA。

相比聚乙二醇(PEG)型固体推进剂,GAP型固体推进剂的拉伸强度、初始模量、断裂伸长率更低,针对这一问题,ZHOU Shuiping 等[13]分析认为,GAP 型推进剂中的GAP 黏合剂由于分子结构侧链上的叠氮基团极性较强,主链的柔性较差,导致GAP 黏合剂分子间作用力较小,黏合剂与硝铵氧化剂填料相互作用更弱,这些因素导致GAP 型固体推进剂力学性能更差。Keicher Thomas 等[14]研究表明,GAP 分子中的叠氮基与炔基可以发生Huisgen 1,3-偶极环加成反应形成三唑环,GAP 分子通过三唑环连接可以使分子间作用力大大增强,另外,由于三唑环的高刚性,将改善GAP 推进剂的拉伸强度和初始模量,上述两种作用的结合将提高GAP 推进剂的力学性能。ZHOU Shuiping 等[13]进行了NPBA 的新型修饰工作,通过三步反应将炔基接枝到常规NPBA 分子上制备了乙炔封端的改性NPBA。他们进一步研究了新型改性NPBA 对GAP 推进剂力学性能的影响,传统NPBA、改性NPBA 将含有N-100 固化剂的GAP 推进剂拉伸强度从无键合剂时的0.57 MPa 分别提升至0.94、1.24 MPa,将推进剂初始模量从1.30分别提升至2.15、2.79 MPa,表明改性NPBA 对于GAP 推进剂具有更好的键合效果。

3 中性聚合物键合剂添加工艺

孟玲玲等[15]在研究键合剂对3,3-双叠氮甲基氧杂环丁烷-四氢呋喃(BAMO-THF)推进剂力学性能的影响时发现,性能优良的中性聚合物键合剂4#NPBA用量不同,对BAMO-THF推进剂的力学性能影响不同。在推进剂中分别加入质量分数为0.00%、0.05%、0.10%、0.15%、0.20%的4#NPBA,测试推进剂在25、70、-40 ℃时的力学性能。研究发现,当4#NPBA用量为0.15%时,推进剂在25、70、-40 ℃时的断裂伸长率和拉伸强度均达到最大,即4#NPBA 的最佳用量为0.15%,键合剂的键合效果并不随着用量的增加而持续增强,原因是键合剂用量增加消耗较多固化剂中的异氰酸酯基团,从而影响推进剂中的固化交联反应,降低了BAMO-THF推进剂的力学性能。

温度对推进剂的工艺性能有着重要的影响,以往研究主要集中在推进剂混合完毕后药浆性能随温度的变化上,对推进剂混合前期温度对药浆性能的影响少有报道。王小英等[16]采用稳态和动态流变学方法研究了温度对RDX/硝酸酯增塑聚醚PE-co-T/NPBA体系流变特性的影响。研究发现,随着温度的升高,药浆黏度逐渐降低,温度升至53 ℃后,黏度降低的幅度逐渐减小,温度升至57~60 ℃时,黏度大小变化趋于平稳,整个过程黏度变化的原因在于:升温初期,黏合剂PE-co-T体系黏度随着温度的升高而降低,温度进一步升高,RDX颗粒在硝酸酯增塑剂中的溶解性提高,表面产生“软界面层”,颗粒间碰撞形成颗粒簇,导致可以自由流动的连续相含量降低,药浆的黏度逐渐增大,但是随着键合剂在RDX表面的吸附,隔离了RDX和黏合剂的接触,减少了“软界面层”的产生,从而在一定程度上增加了流动相的含量,最终药浆黏度变化在黏合剂、固体填料、键合剂的共同作用下趋于平稳。他们进一步研究了温度对RDX/硝酸酯增塑PE-co-T/NPBA/甲苯二异氰酸酯(TDI)体系力学性能影响。发现在一定温度范围内,随着温度的升高,含NPBA的推进剂力学性能变好,表明温度对NPBA的作用效果有较大影响。该研究为改进高能固体推进剂药浆的流变性能和力学性能提供了参考方法。

NPBA 通过降温相分离沉积的方法包覆在氧化剂颗粒表面从而发挥键合作用,整个工艺过程需要先降温再升温,过程繁琐。沈业炜等[17]研究改进了NPBA 在叠氮高能推进剂中的应用工艺。NPBA 在推进中的BAMO-THF 共聚醚/硝基增塑剂体系中溶解性较差,分散不均匀,并且由于捏合温度低于NPBA的玻璃化转变温度,NPBA 不会变为液体,所以直接添加NPBA不能使其通过溶解、吸附的过程沉积在氧化剂颗粒表面,从而影响推进的工艺和力学性能。为了解决这个问题,他们将NPBA 预先溶解在相应的溶剂中,捏合时加入到混合药浆中,将NPBA 以溶液的方式加入到药浆中,增加了键合剂与氧化剂的接触机会,在捏合过程中,通过抽真空的方法除去溶剂,NPBA 即可有效吸附到氧化剂颗粒表面。他们进一步研究了键合剂在不同工艺条件(溶剂类型、溶剂用量、捏合温度、捏合时间)下的键合效果,确定出最优的工艺条件。研究表明,选用沸点适中的溶剂RJ溶解NPBA,RJ 的用量为推进剂药浆质量的0.19%时,抽真空20 min 将溶剂基本清除后,NPBA 吸附到氧化剂表面,当RJ∶NPBA 质量比为5∶1 时,推进剂的力学性能达到要求;NPBA 采用溶剂法,在温度60 ℃捏合60~90 min 可有效提高NPBA 的键合效果,并且出料时工艺性能良好,经固化制得的推进剂力学性能满足使用要求。研究还指出液态NPBA 的合成也将成为研究重点。

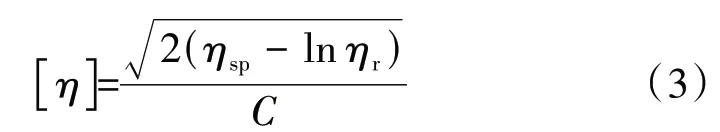

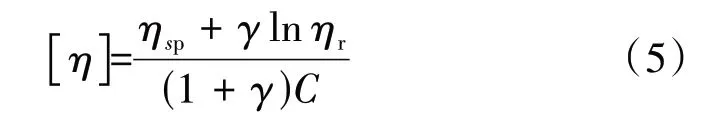

刘涛等[18]对“外推法”和“一点法”测定中性聚合物键合剂LBA-20的特性黏度进行了研究。“外推法”较为复杂,但是测定结果准确,“一点法”测试简单,有3 种通用公式(3)~(5),3 种公式计算出的结果与“外推法”相比,存在一定误差,式(3)、(4)为程镕时“一点法”经验公式,当0.180≤k≤0.472,k+β=0.5(线性柔性高分子-良溶剂体系)时,

当0.472<k≤0.825时,

Moron经验公式,令γ=k/β,

刘涛等用“外推法”测出LBA-20 的特性黏度为32.08,使用3种通用的“一点法”公式(3)~(5)计算出的LBA-20的特性黏度分别为31.40、30.35、32.07。对比发现,使用公式(5)计算出的特性黏度结果有更高的准确度,但是计算过程中k、β值的求解要求测定3个试样的浓度,增加了测试的工作量,并且采用公式(3)计算出的结果相对误差小于0.5%,结果可靠,所以采用程镕时“一点法”计算LBA-20的特性黏度。他们还研究了测试方法的误差来源和不确定度,研究表明键合剂稀溶液制备过程引入的不确定度是特性黏度测定不确定度的主要来源。该研究为NPBA黏均分子量的测定提供了一种简便、可靠的测试方法。

郑婷婷等[19]研究了醇胺类、多胺小分子键合剂和大分子键合剂在AP/改性硝酸铵/铝粉/端羟基共聚醚(HTPE)推进剂中的适用情况。研究表明,小分子键合剂或大分子键合剂单独使用,均不能同时提高HTPE推进剂的低温、常温、高温力学性能,但是将小分子键合剂、大分子键合剂组合使用,适当的用量可使HTPE推进剂的力学性能达到最佳,其中高温抗拉强度达到444 kPa,最大伸长率>50%,常温抗拉强度达到1 110 kPa,低温最大伸长率>70%,该研究中提出的键合剂组合使用的方法为键合剂的应用提供了一种新的思路。

为了改善BAMO-THF 推进剂的高温力学性能,沈业炜等[20]研究了NPBA粒径、用量以及固化交联网络分子量等对BAMO-THF 推进剂高温力学性能的影响以及键合剂组合应用技术在三种不同燃速(高燃速、中燃速、低燃速)推进剂配方中的使用效果。研究表明,通过调整固化参数和交联剂用量,控制交联分子量,优化固化网络,并结合组合键合剂技术(中性键合剂+醇胺键合剂),能使BAMO-THF 推进剂获得优良的低温、常温、高温力学性能,当添加的细粒径NPBA 用量为0.08%~0.10%,交联分子量Mc为8 000~10 000 时,BAMO-THF 推进剂的高温抗拉强度大于550 kPa,伸长率大于40%。

虞振飞等[21]采用介观动力学模拟计算方法研究了NPBA在各种混合含能增塑剂/黏合剂预聚物中的相分离程度。研究发现,NPBA在30 ℃时的有序度较60 ℃时的大,说明低温时NPBA在含能增塑剂/黏合剂中的相分离程度较高温时更大,这一结果与NPBA的设计初衷相符,实验数据与介观模拟法获得的有序度数据的一致性证实了介观模拟方法和结果的可信度。进一步的研究发现,增大NPBA的相对分子质量、降低料浆的加工温度、增加NPBA的用量均可提高NPBA在含能增塑剂/黏合剂中的有序度,加剧NPBA的相分离程度。由此可看出,为了更好地实现NPBA在药浆中的相分离,可以在推进剂制备工艺条件方面,降低料浆处理温度,适当增加NPBA的用量。

LANDSEM 等[22]在研究不同固化体系下硝胺增塑剂GAP-HMX 推进剂配方的力学性能时发现,推进剂中采用非异氰酸酯固化剂(BABE 固化剂)时,推进剂中加入0.05%(w)的NPBA 和未加NPBA 时的最大抗拉强度分别为0.37 和0.38 MPa,由此看出,推进剂的力学性能并未由于NPBA的加入而得到提升,但是在相似的配方中,配方中采用异氰酸酯固化剂(N100 固化剂)时,0.05%(w)的NPBA 加入使推进剂的最大抗拉强度提升到0.73 MPa,由此可见,异氰酸酯的存在对于NPBA改善黏合剂-填料界面相互作用是必不可少的,原因是:NPBA 需要通过结构中的羟基与异氰酸酯基发生化学反应接入到推进剂黏合剂基体从而发挥键合作用,但是在非异氰酸酯固化体系中没有异氰酸酯基团,从而使推进剂中加入的NPBA 失效。这一实验结果再次证实了NPBA 分子结构设计原则的正确性。

4 中性聚合物键合剂发展方向

中性聚合物键合剂可以解决硝酸酯增塑复合固体推进剂中的“脱湿”问题,增强黏合剂基体与固体填料之间的界面粘结,提升推进剂的力学性能。中性聚合物键合剂作为推进剂的一种功能性辅助成分,具有用量小、功效高的优点。针对黏合剂体系、固化剂体系等不断发展的趋势,将会出现新的推进剂配方,复杂且多变的推进剂配方势必使中性聚合物键合剂的使用带有选择性,未来应该采用新型手段进一步研究完善中性聚合物键合剂的键合机理,提高键合剂分子结构设计的水平,开发出含有多功能基团、适用于不同黏合剂-固体填料体系的键合剂,以满足未来推进剂对高力学性能的要求。