不同材质刀具在7075铝合金高速铣削中的磨损研究

2022-12-07邵伟平张彭广盼薛

邵伟平张 韬,彭广盼薛 喆

(1 无锡职业技术学院 机械技术学院, 无锡214121)

(2 张家港市微纳新材料科技有限公司,苏州201316)

0 引言

7075 铝合金是一种常用的高强度合金,合金材料中包含有锌和镁,其中锌在里面是主要合金元素,加了少量镁,使合金材料的热处理效果比一般的铝锌二元合金更佳[1]。同时合金材料中一般都加入了少量的铜、铬等,使材料拥有非常高的强度,抗拉强度≥560 MPa,适合飞机构架及高强度配件[2],很多数控加工切削制造的零部件用的都是7075铝合金。由于7075铝合金材料强度高、比较硬,加工薄壁工件时容易变形,所以在加工工艺上一般是先粗加工,然后半精修和精加工。针对7075 铝合金的切削加工研究,殷继花等[3]选用硬质合金刀具进行铣削实验,研究了高速铣削锯齿形切屑的形成过程及机理;李小龙等[4]以硬质合金刀具为研究对象,通过四因素三水平正交试验对刀具磨损行为进行了研究;马殿文等[5]选用PCD 刀具对7075 铝合金进行车削试验,对切削试验中的切削力和表面粗糙度进行了分析;候鹏宇[6]选用单晶金刚石刀具进行铝合金车削试验,研究了单晶金刚石刀具在较长切削距离下切削铝合金的刀具磨损和热变形问题。可以看出,在7075 铝合金工件的切削加工研究中,大都采用了硬质合金刀具,有的还选用了PCD 刀具与单晶金刚石刀具进行车削试验研究。由于7075 铝合金材料的高强度高硬度特性,切削加工过程中硬质合金刀具的磨损往往比较厉害,刀具表面容易粘结积屑瘤,产生粘结磨损;单晶金刚石刀具的磨损形式主要是机械摩擦磨损并伴有崩刃和断裂现象;PCD 刀具的加工表面质量要好于硬质合金刀具,但价格成本比较高。

化学气相沉积法(CVD)金刚石涂层刀具是一种在硬质合金成形刀具的基体表面上,利用CVD沉积了一层金刚石薄膜涂层的刀具[7]。金刚石薄膜具有优异的力学性能,能直接沉积在不同形状的衬底上,是一种理想的工业涂层[8-9],金刚石薄膜涂层的刀具提高了耐磨性和表面硬度,延长了刀具的使用寿命,对切削一些铝、铝硅合金、石墨、氧化锆等有色金属及硬脆的难加工材料有较好的效果[10-14]。CVD金刚石涂层刀具主要有两种:微米金刚石(MCD)涂层刀具和纳米金刚石(NCD)涂层刀具,其中MCD涂层刀具表面粗糙度相对较大韧性稍差,但硬度很高;NCD涂层刀具表面粗糙度相对较小韧性高,但硬度相对稍低[15]。随着7075铝合金材料在工业生产中的大量应用,发现有关CVD金刚石涂层刀具用于7075铝合金切削加工的相关研究报道还比较少,查阅文献资料,只有王宜豹等[16]在无润滑干切条件下用单层金刚石涂层刀具和多层金刚石涂层刀具对7075铝合金的切削性能进行了比较;张程焱等[17]选取纳米金刚石涂层刀具对7075铝合金进行了干式车削实验,研究了切削参数对表面完整性的影响规律。已有的研究主要是针对金刚石涂层刀具的制备以及通过车削实验来观察金刚石涂层刀具的加工工艺性能;而金刚石涂层刀具用于7075铝合金的高速铣削实验以及不同材质刀具对7075铝合金的切削性能比对研究至今还很少。本文根据7075铝合金的切削性能、机床性能以及切削加工工艺特点,选取粗、精加工两组铣削参数来进行高速铣削试验,选取硬质合金刀具、微米(MCD)/纳米(NCD)金刚石涂层刀具在同一组参数条件下对7075铝合金进行高速干切削,在工件铣削加工一定长度后对刀具的磨损、工件表面粗糙度进行比对研究,分析不同材质刀具对7075铝合金材料加工的适用性。

1 实验

1.1 金刚石涂层刀具制备

采用7075铝合金切削铣刀为YG6的三刃平底立铣刀,其直径为Φ8 mm。为保证金刚石涂层质量,首先应对铣刀基体进行预处理。先将数把该型号铣刀浸泡在Murakami 溶液(KOH∶K3(Fe(CN)6)∶H2O =1∶1∶10)中进行30 min 超声清洗,再将其浸泡在Caro混合酸溶液(H2SO4∶H2O2= 1∶10)中进行5 min 的刻蚀以去除刀具表层的钴元素[18],从而提高金刚石薄膜与硬质合金基体之间的附着强度。再对酸碱预处理后的刀具进行研磨处理,每把刀具须处理约5 min,研磨粉可采用核桃壳和金刚石混合颗粒,主要是去除刀具表面的疏松层和残留的钴元素含量。研磨之后,所有样品都需要在去离子水和丙酮的超声波浴中清洗5 min,以去除混合颗粒。薄膜的沉积在密闭的真空反应室中进行,用丙酮溶液作为碳源,试验用钽丝作为热丝提供热源,热丝温度保持在2 200 ℃左右,基体表面温度保持在800 ℃左右[19]。

制备结束后利用场发射扫描电镜(FESEM,Zeiss ULTRA55)、拉曼谱仪(SPEX1403)对涂层铣刀上的金刚石薄膜的表面形貌及纯度进行表征[20]。

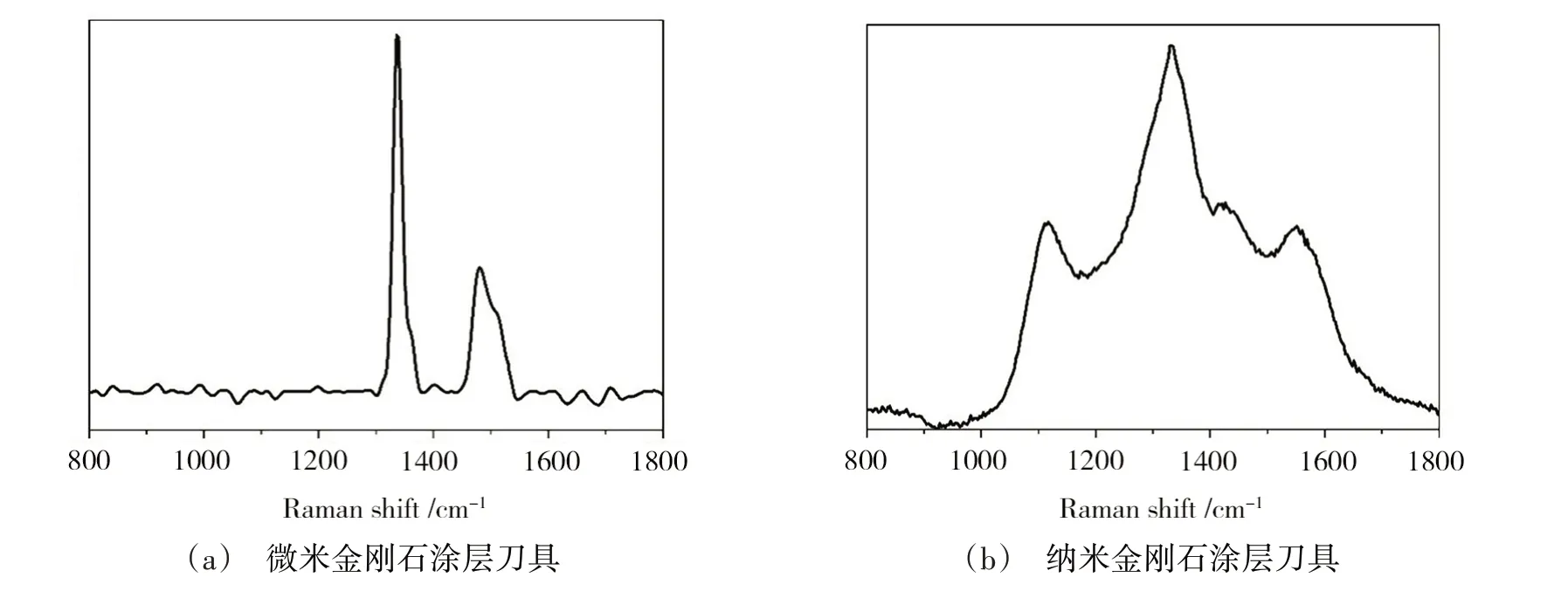

1.2 7075铝合金铣削实验

为了对比不同材质的刀具对7075铝合金的铣削性能,将实验分为粗加工铣削实验和精加工铣削实验两组进行,其切削参数的选用如表1所示。在粗加工实验中没有用纳米金刚石涂层铣刀来做实验比对是因为工件的粗加工一般主要是去除工件的大部分余量,不追求工件的表面质量和精度要求,粗晶粒的微米金刚石涂层铣刀相对于纳米金刚石涂层铣刀性价比高,切削性能相差不大,同时在粗加工实验中主要是观察涂层刀与未涂层刀之间的磨损情况和使用寿命。采用沈阳机床公司生产的机床,电机直连驱动方式,可实现10 000 r/min 的主轴转速和8 m/min进给速度的高速铣削加工,该机床x轴、y轴、z轴轴向定位精度和重复定位精度分别为8 和5 μm;样件采用200 mm×100 mm×50 mm的方块料。

表1 粗、精加工铣削实验切削参数Tab.1 Cutting parameters of rough and finish milling experiments

采用型号为Motic SMZ-171 的智能体视显微镜来观测刀具切削刃的磨损程度以及工件切削后的表面形貌;采用型号为SJ-310 的日本三丰粗糙度仪来检测工件切削后的表面粗糙度值。

2 结果分析

2.1 CVD金刚石涂层刀具物理性能

两种制备好的铣刀经FESEM 观测后,可以看到:微米金刚石涂层的晶粒尺寸在1~4 μm 波动,晶粒呈(111)取向生长,且排布致密,无明显生长缺陷;纳米金刚石涂层表面由许多球形纳米颗粒组成,粒径为20~40 nm,呈团簇状生长,表面致密,且其表面平整度较微米涂层有所提高,如图1所示。

图1 微米和纳米金刚石涂层刀具的表面形貌Fig.1 Surface topography of diamond coated tools

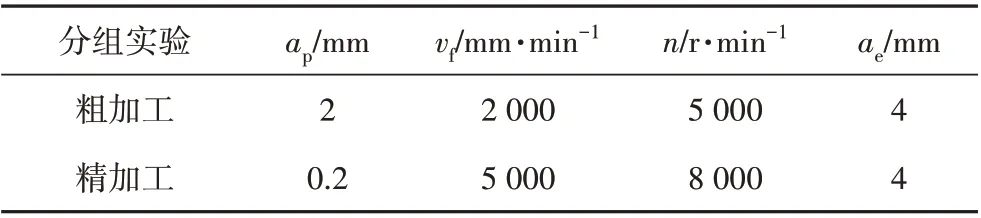

图2是两种涂层对应的Raman谱图,由图2(a)可以看出微米金刚石涂层仅在1 335.86 cm-1处有一明显特征峰,这表面薄膜的主要成分为金刚石sp3结构,说明金刚石纯度较高。由图2(b)可以看出纳米金刚石涂层在1 332 cm-1附近的特征峰的宽度明显增加,这表示薄膜中纳米尺度的金刚石晶粒逐渐增多,同时,代表石墨相结构的D峰(~1 350 cm-1)和G峰(~1 580 cm-1)也很明显,它们是由薄膜中的sp2成分引起的[18]。

图2 微米和纳米金刚石涂层刀具的拉曼光谱Fig.2 Raman spectra of diamond coated tools

2.2 粗加工铣削实验分析

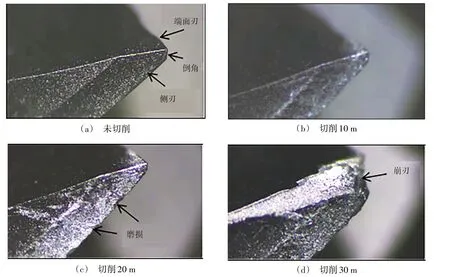

图3 是硬质合金铣刀刀刃在未切削工件及分别切削工件10、20 、30 m 后的检测情况。由图3(a)看到硬质合金铣刀在未切削前,侧刃及端面刃完整,侧刃与端面刃交界处的刀尖部位有倒角。直径Φ8 mm的硬质合金铣刀在粗加工铣削7075 铝合金10 m 后,刀刃部位就出现了明显的磨损崩刃现象,如图3(b)所示。由于磨损范围较小且切削加工是面铣削,为了能比对不同材质刀具的切削性能,试验继续进行下去;铣削到20 m 后,刀尖部位的磨损区域扩大;铣削30 m 后,经过体视显微镜观测到磨损崩刃部位扩大严重,刀具已不能用于铣削加工,如图3(d)所示。图4 是微米金刚石涂层铣刀刀刃在未切削工件及分别切削工件10、20、30 m后的检测情况。

图3 硬质合金刀刃检测图Fig.3 Inspection drawing of carbide blade

图4 微米金刚石涂层刀刃检测图Fig.4 Inspection diagram of micron diamond coated blade

由图4(a)看到微米金刚石涂层铣刀在未切削前,侧刃及端面刃完整,刀尖部位有倒角,涂层均匀完整。直径Φ8 mm的微米金刚石涂层铣刀在粗加工铣削7075铝合金10 m后,刀刃部位完整,涂层未有脱落或磨损,侧刃面上有少量白色的铝印痕;铣削加工20 m后,刀具侧刃面上白色印痕增多,侧面刀刃有少量的涂层磨损;铣削加工30 m后,刀具切削部位的涂层明显剥落,且刀尖部位磨损崩刃,如图4(d)所示。在切削加工过程中,刀具与工件接触区的压力、温度会升高,同时刀具与材料实际接触的面积增加,刀具和刚从工件材料内部切削出的新鲜表面间会形成强烈的粘结,刀具易产生切削粘结磨损。硬质合金刀具在铣削10 m后就出现了轻微的粘结磨损,而微米金刚石涂层刀具还未发现涂层脱落或磨损现象,刀刃完整,原因是金刚石热导率高,不会出现较高的切削温度区域,铝屑不会因高温软化附着在刀具上,涂层对刀具起到了很好的保护作用。本试验中用制备的晶粒尺寸在1~4 μm的微米金刚石涂层刀具铣削7075铝合金,采用轴向切削深度ap=2 mm的高速粗加工切削方式,切削长度达到了30 m左右,是同等试验条件下硬质合金刀具寿命的3倍。此外,王宜豹用制备的单层金刚石涂层刀具和未涂层刀具进行切削实验,切削2 h后未涂层刀具明显磨损,单层金刚石刀具涂层开始脱落,刀刃钝化。张而耕等[21]用金刚石涂层立铣刀(膜层1 μm)和PCD立铣刀切削铝合金,采用切削深度ap=0.1 mm高速切削方式,得到刀具的失效距离分别是15和96 m。

2.3 精加工铣削实验分析

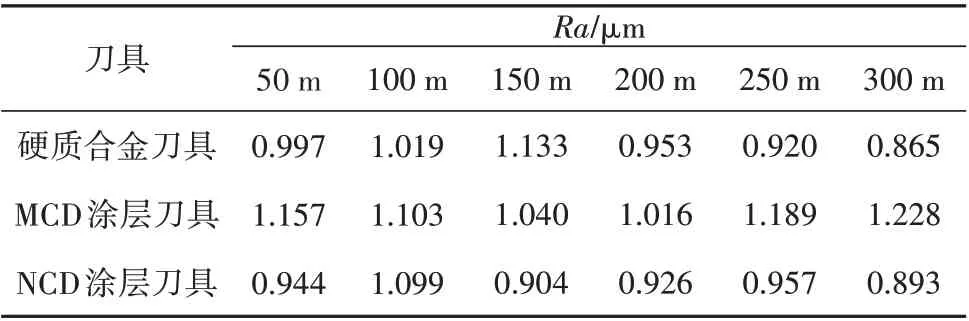

采取工件每间隔铣削50 m长度作为一个检测单元,在每个检测单元上沿着铣削方向等间距检测5个点的工件表面粗糙度(Ra)值,计算出这5个检测点Ra值的算术平均值作为该单元的Ra值。表2为三种不同材质的铣刀在精加工铣削7075铝合金一定长度后,测得的工件Ra值;图5为工件Ra的趋势图。

表2 不同材质刀具精加工铣削实验结果Tab.2 Milling experiment results of different materials cutting tools

从图5 中可以看出硬质合金铣刀在加工的前150 m 阶段,工件切削后表面的Ra值是逐步增大的。加工的前150 m 是硬质合金铣刀刀刃处积屑瘤逐步形成的阶段[22],所以Ra值逐步增大;切削加工150 m后由于刀具表面产生的积屑瘤也能起到一定的切削作用,所以在切削150 m 后,工件的Ra值反而逐步有所降低。从MCD 涂层刀具与NCD 涂层刀具的实验数据中可以看出,NCD 涂层刀具切削加工工件的Ra明显好于MCD涂层刀具切削加工工件。这也印证了涂层刀具中,微米涂层的颗粒由于大于纳米涂层的颗粒,铣削加工中对工件Ra的影响比较大。通过表2 的Ra值比较,甚至能看出硬质合金铣刀在切削7075 铝合金工件后的工件Ra值还优于使用MCD 涂层铣刀切削的工件Ra值,原因是硬质合金铣刀表面是经过镜面抛光的,Ra要小于MCD 涂层铣刀;NCD涂层铣刀的试验数据与硬质合金铣刀的试验数据差不多,说明刀具在涂纳米涂层后不影响刀具的Ra。

图5 工件表面粗糙度趋势图Fig.5 Trend chart of workpiece surface roughness

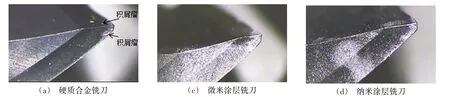

图6 为三种不同材质刀具在精加工铣削7075 铝合金后侧刃用体视显微镜在物镜放大5 倍的条件下所拍的图片。从照片中可以看到硬质合金铣刀在精加工铣削300 m 后刀具侧面和端面上有明显的不能去除的积屑瘤[23],而微米涂层铣刀和纳米涂层铣刀侧面和端面上除了有白色的铝印痕外,表面没有形成积屑瘤,原因是金刚石热导率高,在切削刃处不会出现高的温度区域,切削产生的铝屑不会因高温产生软化附着在刀具表面。同时也能对比看出纳米涂层铣刀侧面优于微米涂层铣刀的侧面,原因是纳米金刚石涂层刀具表面的金刚石颗粒要小于微米涂层的颗粒,涂层颗粒与工件的摩擦较小,铣削加工后刀具表面能保持光洁不易粘附工件切屑。

图6 精加工铣削300 m后不同材质刀具的侧刃图Fig.6 Side edge drawing of different materials cutting tools after finishing milling 300 m

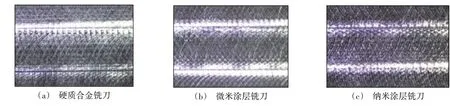

图7 为三种不同材质刀具在精加工铣削7075 铝合金300 m 后工件表面的形貌图。从图中能看出纳米涂层铣刀铣削后,工件表面的亮度优于其他两种刀具铣削后的效果,原因由图1微米和纳米金刚石涂层刀具的表面形貌图也可以看出,纳米金刚石涂层晶粒成团簇状,结构致密,平整的表层晶粒使纳米涂层刀具表面的Ra相对较低。纳米涂层刀具铣削过程中切屑与工件分离后受刀具前刀面挤压并与前刀面进行摩擦,而工件已加工表面发生弹性和塑性恢复变形,并与刀具后刀面发生摩擦[24],由于纳米金刚石涂层刀具Ra低,切削过程中与工件的接触摩擦因数较小,工件铣削出来的已加工表面相当于被刀具后刀面进行了碾磨抛光处理,铣削出的工件Ra就很高[25],在光线的照耀下产生了反光,所以在对比精铣后的工件时,会发现纳米金刚石涂层刀具铣削的工件亮度较高。

图7 精加工铣削300 m后工件表面形貌图Fig.7 Surface topography of workpiece after finishing milling 300 m

通过以上实验也能发现同一种材质刀具在粗、精加工铣削7075 铝合金中,粗加工铣削采用大切削深度、大进给速度的方式对刀具的磨损影响非常大;在小切削深度、大进给速度、高转速的精加工铣削中,刀具的寿命是粗加工铣削方式的10倍以上。

3 结论

(1)在大切深高速粗加工时,CVD 微米金刚石涂层刀具的寿命约为普通硬质合金刀具的3倍。

(2)在小切深大进给的精加工实验中,应用纳米金刚石涂层和未涂层刀具可获得更好的表面质量,Ra约为0.9 μm。

(3)加工结果显示CVD 金刚石涂层刀具可减小积屑瘤的形成,这主要归因于金刚石具有较高的热导率继而加快了刀具的散热。